带式输送机容错控制方案设计与实现

王喜军

(山西焦煤 西山煤电(集团)有限责任公司东曲煤矿, 山西 古交 030200)

带式输送机是煤矿井下运输系统关键设备之一,用于实现长距离、大运量输送物料,其安全、稳定、高效运行对于提升煤矿井下生产效率具有非常重要的作用。将容错控制应用于带式输送机控制系统,能够使得该设备在故障条件下继续稳健运行。主动控制容错即根据故障信息在线调节控制器参数或者改变控制器结构,使得原设备控制系统继续稳定运行。主动控制容错机制能够根据带式输送机故障类型、故障性质调整系统控制律和控制参数,处理并容忍指定故障,保证带式输送机正常运行[1-2]. 带式输送机容错控制方案的控制目标主要为实现故障状态下带式输送机自动纠错、降指标运行以及控制律在线重组。以带式输送机控制系统为研究对象,设计容错控制方案,以提升带式输送机的安全性和可靠性。

1 系统设计

带式输送机容错控制方案为广义的主动性容错控制,用于处理带式输送机的跑偏、撕裂、烟雾、打滑等故障,实现最大限度的带式输送机连续运行,要求控制系统在故障状态下实现纠错控制和降指标运行。带式输送机容错控制方案系统结构见图1,由故障检测与诊断FDD(Fault Detect and Diagnosis)、故障分类器FCD(Fault Classifying Device)以及控制参考重置CRRP(Control Reference Replacement)3部分组成[3-4],虚线内部分为原带式输送机控制系统。图1中的U为控制输出信号,X为状态输入信号,R为参考输入信号。带式输送机容错控制方案的控制过程为:1) 从带式输送机故障信号中提取故障模式特征向量。2) 根据提取的故障模式特征向量进行故障分类,确定容错控制参考变量,降低控制要求;采用RBFN网络实现。3) 实施新的控制律,进行纠错与降指标容错控制。4) 当带式输送机故障修复后,将控制参考变量恢复至正常运行时的控制参考变量。

图1 带式输送机容错控制方案系统结构图

2 硬件设计

2.1 硬件选型

带式输送机容错控制方案用到的主要硬件设备包括PLC控制器、HMI显示屏等。PLC控制器选用AB的ControlLogix 5580 1756-L82E高性能控制,自带10 MB用户内存、USB端口、1个千兆以太网端口、175个EtherNet/IP设备,4个字符的字母/数字显示器[5-7]. HMI选用AB的Bulletins 6181X显示屏集成式计算机,为12.1英寸TFT彩色显示单元投射电容式显示屏,支持1 300 nit超高亮度显示,工作温度范围为-20~75 ℃;附带128 GB固态驱动器、CompactFlash类型卡槽以及PCle扩展插槽;支持TCP/IP、Modbus以及CAN等多种通讯模式;支持系统备份、克隆以及故障诊断等。选用的PLC控制器、HMI满足带式输送机容错控制方案设计要求。

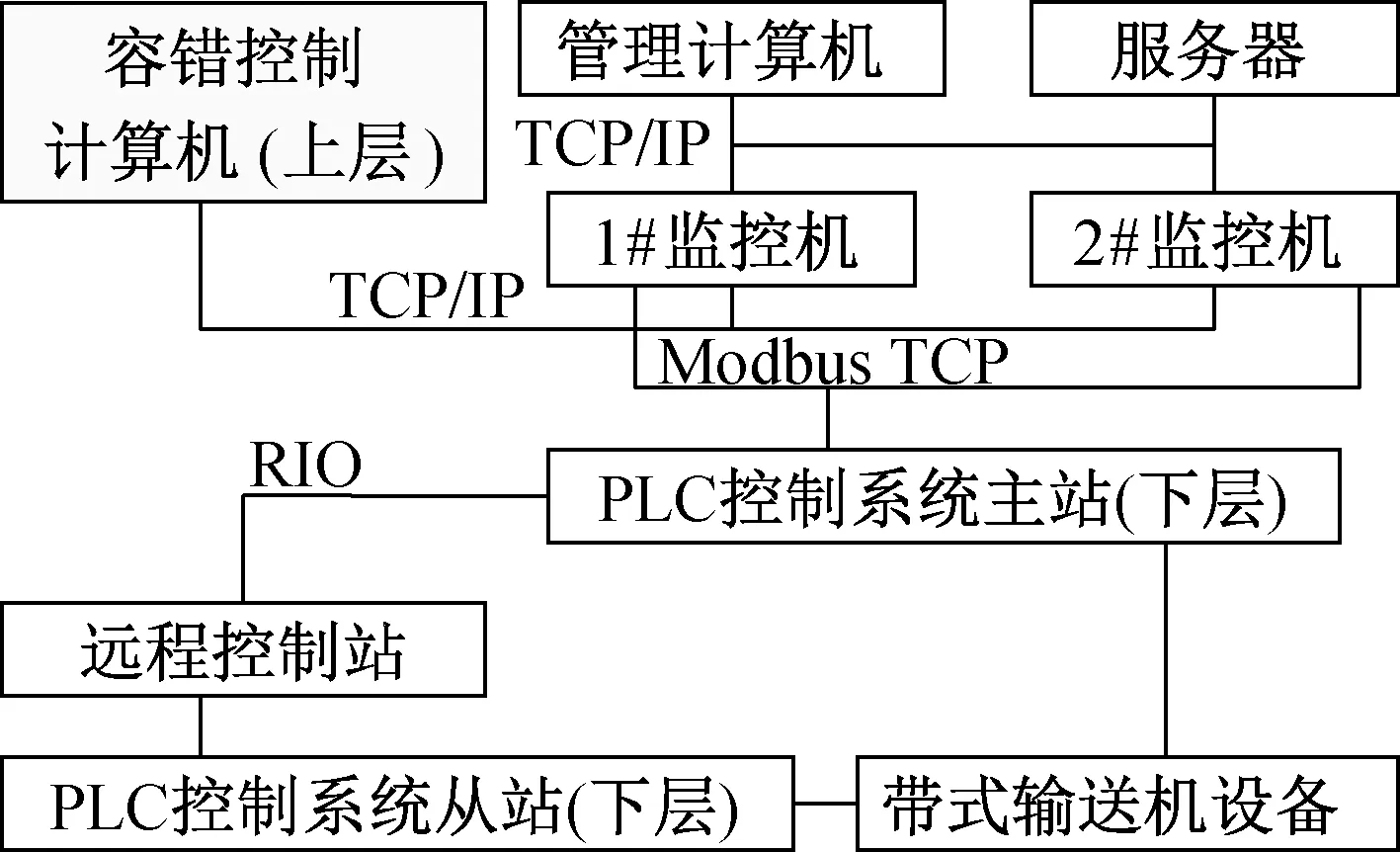

2.2 网络接口设计

带式输送机容错控制系统网络接口设计见图2,通过Remote I/O Net主从式网络将带式输送机控制系统主站、从站进行连接,构成带式输送机基本控制网络架构。1#监控机、2#监控机为带式输送机的SCADA(Supervisory Control And Data Acquisition)节点,以Modbus TCP通讯模式与PLC控制系统主站连接,以图形、动画方式实现带式输送机实时、远程监控,并通过指令操作接口实现设备流程控制级控制[5-6]. 容错计算机为容错控制网络上层控制中心,以TCP/IP通讯模式与2个监控机相连,外挂于带式输送机控制系统,用于处理设备的故障诊断、故障分类以及控制律重组等。PLC控制系统主站、PLC控制系统从站为容错控制网络下层控制中心,用于处理带式输送机逻辑变量、连续变量型故障信息。

图2 硬件网络接口设计图

2.3 数据接口设计

带式输送机容错控制系统数据接口设计见图3,带式输送机所有数据经主PLC控制器后,由I/O驱动器以Modbus通讯模式将数据映射至数据映射表DIT(Driver Image Table),完成设备与容错控制计算机间的数据同步。FIX组态软件以毫秒级速率刷新内置的过程数据库PDB(Process DataBase),并与DIT进行毫秒级高速数据传输。由于外部程序无法直接访问PDB,因此,带式输送机容错应用程序经OPC接口实现PDB数据访问,读取设备故障信息并经解析、解算后发出控制指令用于故障状态时的带式输送机控制[7]. DDE(Dynamic Data Exchange)、ODBC(Open DataBase Connection)以及iHistorian为带式输送机容错控制系统对外的数据接口,即外部系统可通过上述3种方式进行访问。

图3 硬件数据接口设计图

3 软件设计

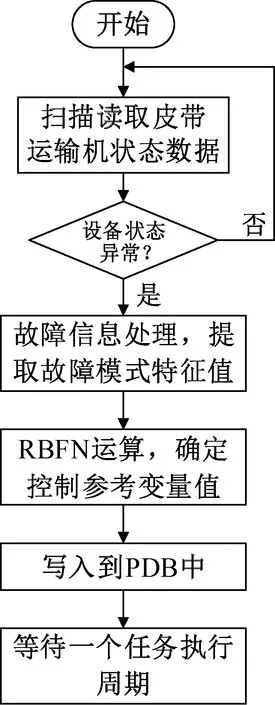

3.1 容错控制应用程序

带式输送机容错控制应用程序外挂于控制系统,为独立程序,通过PDB与设备监控系统程序进行数据交换,保持容错控制应用程序的相对独立性。容错控制应用程序由C++编程实现,分为容错控制处理程序模块、人机界面程序模块。容错控制处理程序流程见图4,核心为RBFN运算模块。在PLC控制器扫描周期内,查询控制器每一个I/O状态以及通讯状态,识别带式输送机运行状态以及故障。当故障发生时,对故障进行分类、提取故障特征向量,经RBFN运算后确定容错控制参考变量并生成容错控制律索引号写入PDB中,等待下一个PLC控制器扫描周期识别容错控制律索引号并利用跳转指令将PLC程序跳转至容错控制处理程序流程,实现带式输送机容错控制。

图4 容错控制处理程序流程图

3.2 设备监控应用程序

带式输送机设备监控应用程序基于FIX组态软件实现,包括:1) 图形界面设计子程序,如模拟显示界面、状态数据界面、输煤监测与记录界面、报警与故障记录界面、设备控制界面等。2) 数据接口子程序,用于实现设备监控应用程序与PLC控制系统主站、PLC控制系统从站间的数据传送与解析。

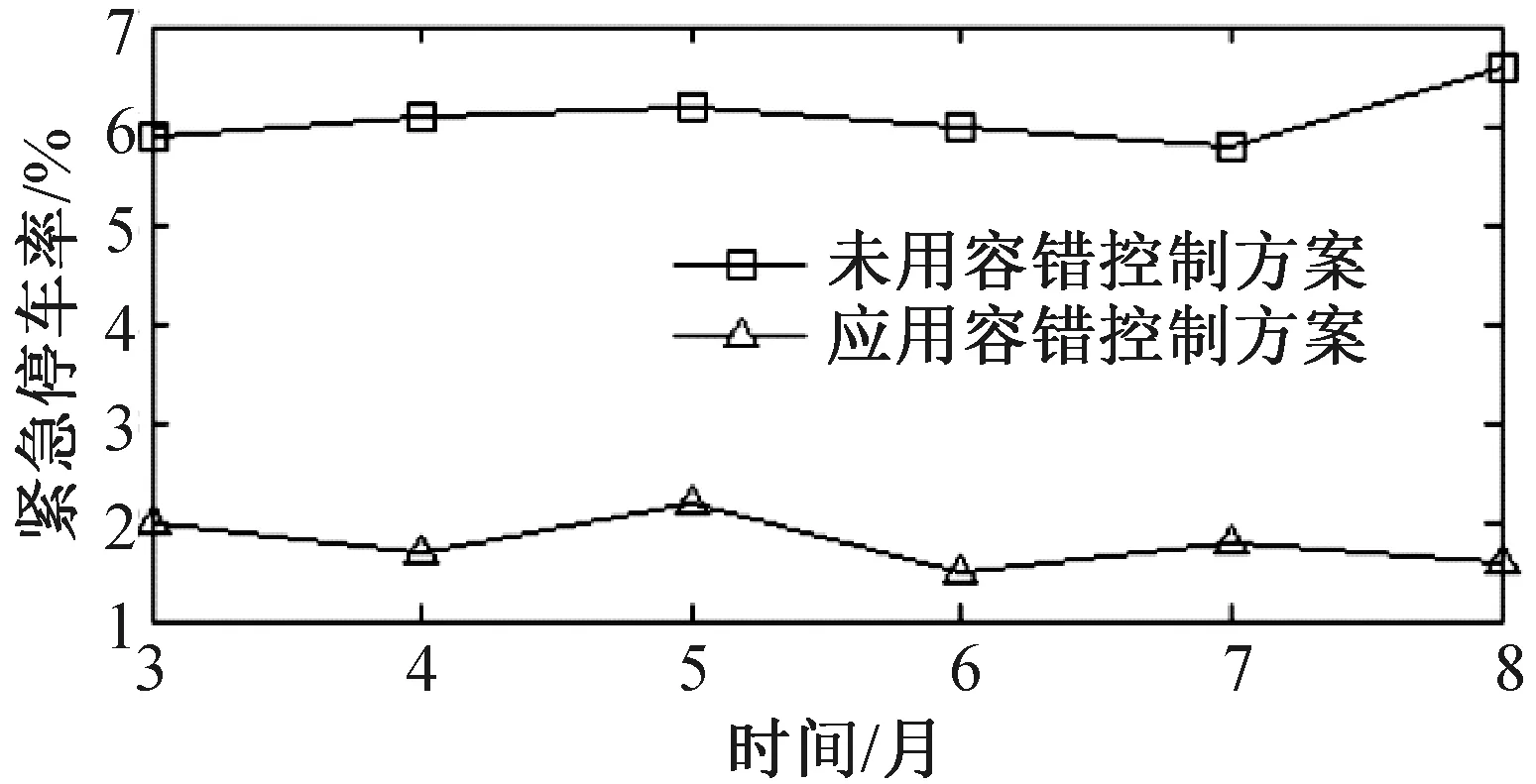

4 试验分析

将设计并实现的容错控制方案应用于带式输送机控制系统,将故障控制模式优化为故障→纠错与降指标运行→不间断运行→非运行状态修复→系统有效度不变,显著提升了带式输送机系统的可靠性。该容错控制方案应用于山西焦煤西山煤电(集团)有限责任公司东曲煤矿的带式输送机控制系统,连续运行6个月,对每月带式输送机停机故障率、紧急停车率数据进行记录、统计并分析,并与未使用该容错控制方案的停机故障率、紧急停车率数据进行对比分析,见图5,图6. 由图5,6可知,设备停机故障率由原来的每月约7.1%下降至约2.8%,设备停机故障率下降了60.6%;针对带式输送机跑偏、撕裂、烟雾、打滑等故障,设备的紧急停车率由原来的每月约6.1%下降至1.8%,下降了71%. 同时,控制系统的有效度由原来的89%提升至96%以上。

图5 停机故障率曲线图

图6 紧急停车率曲线图

5 结 论

结合故障诊断、容错控制技术,设计一种带式输送机容错控制方案,实现了故障状态下带式输送机自动纠错、降指标运行以及控制律在线重组。现场试验结果表明,该带式输送机容错控制方案满足设计要求,提升了带式输送机的安全性和可靠性,社会经济效益显著。