高速外转子永磁同步电机的电磁结构设计

刘光军, 贾保旭, 聂雅萍, 王晓光

(湖北工业大学太阳能高效利用及储能运行控制湖北省重点实验室, 湖北 武汉 430068)

内置式外转子永磁同步电机较内转子电机绕组端部有更短的周向长度,内定子铁心用量也更少,可有效减小电机的铜耗和铁耗。扁线电机具有电流密度高、功率密度大和效率高的特点[1],是电机发展的主要趋势。内置式永磁同步电机充分利用了其磁阻性能及高速弱磁扩速性能,具有很宽的高效率区[2]。文献[3]设计了一款高速表贴式外转子永磁同步电机,电机的转速可达15 000 r/min,但电机高速时的效率较低。文献[4]设计了一款两层磁钢结构的低速内置式外转子电机,电机具有很好的电磁性能,但转子磁桥的尺寸较小,无法承受高速时的应力。文献[5]详细分析了电机的结构尺寸变化对电机的机械特性和效率的影响,并通过对比得到了电机效率的最佳尺寸。文献[6]分析了温度对效率和功率密度的影响,电机在设计时要尽量减小绕组的铜耗。表贴式电机很难实现高速弱磁,在高速区电机的电流很大,效率大都低于70%,内置式电机可以充分利用转子的空间,增加磁阻转矩的占比,以增加直轴电感,并有利于电机弱磁扩速。

本文主要解决高速外转子电机高速时效率低的问题,设计了一款功率为14 kW的外转子电机。使用有限元仿真模型,从永磁体尺寸、转子结构等方面进行分析,优化了电机的转矩脉动、永磁体退磁、转子应力和电机效率等主要性能,并将永磁体的剩磁磁通密度与硅钢片的应力分别与永磁体退磁拐点的磁通密度和硅钢片的临界应力进行了对比,均满足实际要求。最后,计算出了电机的效率图,由计算的结果知:电机具有较宽的高效率区。

1 永磁同步电机模型及参数

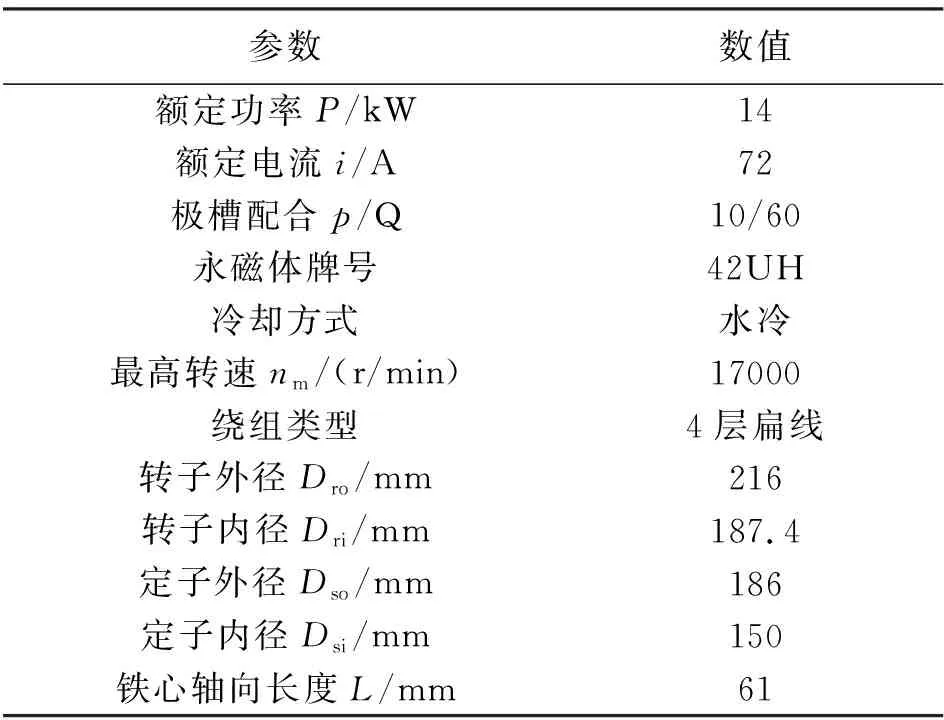

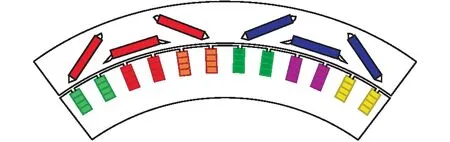

本文以一台10极60槽内置式永磁电机为研究对象,建立二维模型(图1)。电机的主要技术指标见表1。

表1 电机主要参数

图1 外转子内置式永磁电机拓扑

高速内置式外转子电机要发挥转子的空间优势,必须要采用转子护套对电机进行保护。高温不利于电机的电磁性能和力学性能,电机须采用水冷冷却,以保证电机的可靠性。

2 转子结构优化

为了提高电机的转速、降低电机的矩脉动,对永磁体和转子辅助槽的参数进行优化,得出优化后的结构。相同体积下,增加极对数可以减小电机定子和转子的轭部,并能减小电机的重量,在低频时有利于减小定子的铁心损耗。高频时损耗较大,可通过增加直轴电感,以减小高速弱磁时的电流和铜耗,从而降低电机的总损耗。本文使用转矩角特性的电磁转矩方程

(1)

式中:p为电机极对数;is为定子电流;ψf为定子产生的磁链与永磁磁链的合成磁链;β为转矩角,定义为定子电流与永磁磁链在时空-矢量图上的夹角;Ld为d轴电感;Lq为q轴电感。

电机的转矩脉动

(2)

式中:Tmax为转矩最大值;Tmin为转矩最小值;Tav为转矩平均值。

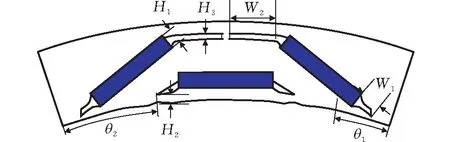

将转子的部分尺寸参数化,具体尺寸见图2。图中:H1为永磁体的厚度;H2为“一”型永磁体磁桥的高度;H3为转子轭部开槽的厚度;W1为“V”型永磁体转子侧开槽宽度;W2为转子轭部开槽的宽度;θ1、θ2分别为转子表面开辅助槽的角度。转子开槽的形状和位置经过参数化扫描而来。电机的最高转速[7]

图2 转子参数优化示意图

(3)

式中:ulim为电机端电压;ilim为电机端电流。永磁体厚度减小时,永磁磁链减小,d轴的电感增加,可大幅增加电机的弱磁扩速能力。

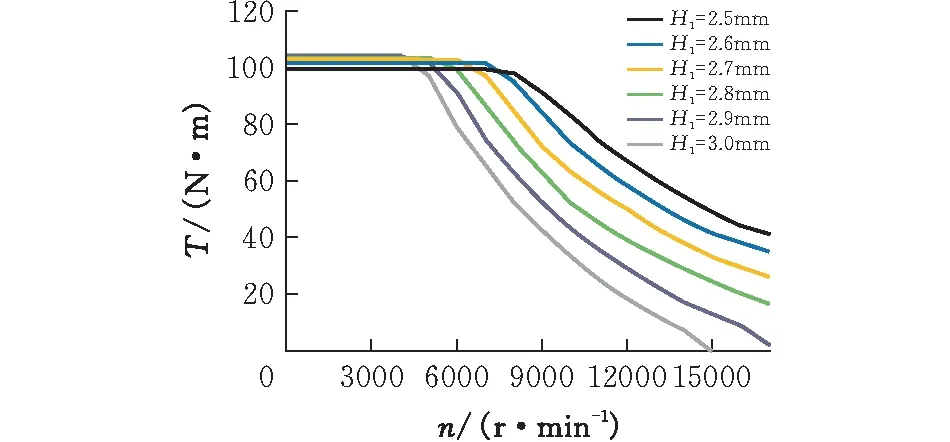

由图3可知,随着永磁体厚度增加,电机的最大转速减小,当永磁体厚度增加到2.9 mm时,电机的弱磁能力下降明显,H1为3 mm时电机磁通密度饱和严重,转矩增加较少。H1为2.6 mm时,永磁体的工作点较低,不利于永磁体的退磁设计,电机的最大转矩降低。因此,选取H1为2.7 mm。

图3 永磁体厚度H1对电机机械特性的影响

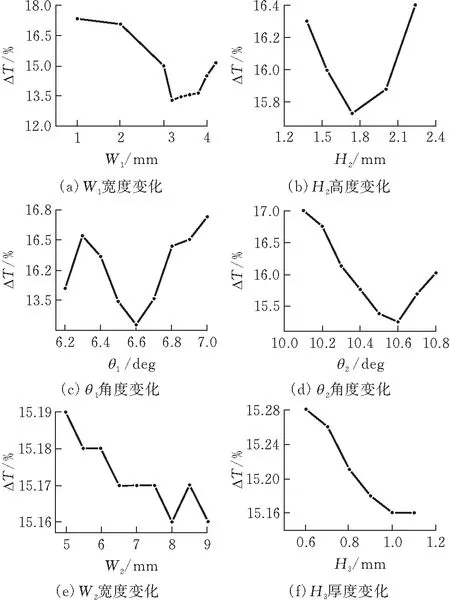

外转子气隙表面本身的应力较小,电机转子轭部承担的应力很大,所以,转子表面的磁桥可以设计得相对较薄。电机的结构变化和开槽都可以降低电机的转矩脉动[8-9]。图1结构已经对永磁体的参数做过参数化扫描,其转矩脉动为17.33%。W1变化的影响如图4a所示,随着开槽的宽度增加,电机的转矩脉动逐渐减小,转矩脉动最多可以降低4.5%,但磁桥的应力增加更多,通过对应力的仿真,此处宽度只能取2 mm,转矩脉动为16.2%。低速电机可以采取W1处开槽的尺寸和形状。“一”型永磁体两边的开槽高度对转矩脉动也有较大影响,通过图4b分析可得H1处的高度可以取到1.7 mm,转矩脉动降至15.73%。

图4 不同参数变化对转矩脉动的影响

由图4c可知,θ1取6.6deg时转矩脉动降至15.67%。从图4d中可以得到,θ2取6.6deg时转矩脉动降至15.25%。从图4e和f可知,W2和H3对电机的性能影响不大,此处开槽是为了增加空气流动面积,有利于转子内部散热。根据电机中电磁转矩的组成部分,电磁转矩表示为:

Tem=Tp+Tr+Tcog

(4)

式中:Tp为永磁转矩;Tr为磁阻转矩;Tcog为齿槽转矩。电磁转矩可用永磁转矩、磁阻转矩和齿槽转矩相加而得,这三者的波峰和波谷在优化时很难互补,所以,仅通过开辅助槽的方法对电机额定工况时转矩脉动的优化结果为15.16%。

3 永磁体退磁和转子应力分析

3.1 高速弱磁及不可逆退磁

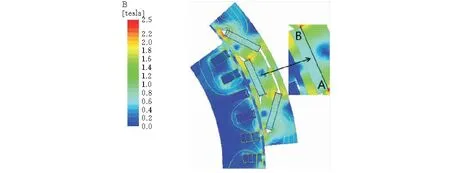

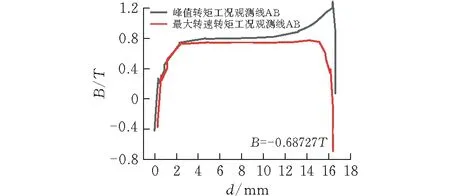

高速电机必须要考虑永磁体的退磁情况,42UH牌号的钕铁硼随温度升高,剩磁逐渐下降[10]。本文针对钕铁硼在80℃时电机的最高转矩工况和最高转速工况进行了仿真,图5是最高转速工况下仿真的磁通密度云图,可以看出“一”型永磁体的背面磁通密度饱和严重,直线AB是永磁体的退磁观测线,图6是不同工况下永磁体的退磁情况。由图6可知,A点在最大转速转矩工况下的磁通密度为-0.6872 T,42UH牌号的钕铁硼材料在80℃的退磁拐点约为-0.52 T,所以永磁体局部产生了不可逆退磁。永磁体背面产生退磁的原因是:高速弱磁工况下,电流的直轴分量很大,定子产生的磁场与永磁体产生的磁场方向相反,对永磁磁场有很强的抑制作用。所以,转子永磁体产生的磁链基本不经过定子闭合,只在转子内部闭合,这就导致了转子磁路较窄处出现了磁通密度重饱和,并且磁力线会经过永磁体的边角处闭合,这就导致了永磁体背面的边角退磁。

图5 最高转速工况磁通密度云图

图6 退磁观测线AB的仿真结果

对永磁体退磁区域进行倒角,并在退磁处的硅钢片上开空气槽,增加永磁体边角处磁路的磁阻,阻碍磁力线的流通,从而起到对永磁体保护的作用。永磁体分为两段可以降低永磁体的涡流损耗[11],永磁体涡流损耗

(5)

式中:V为永磁体的体积;W3为永磁体的宽度;f为磁场交变的频率;Bm为磁通密度的幅值。

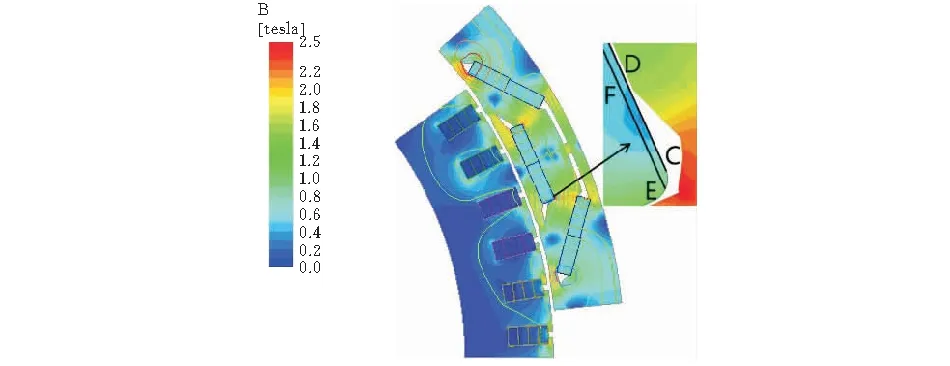

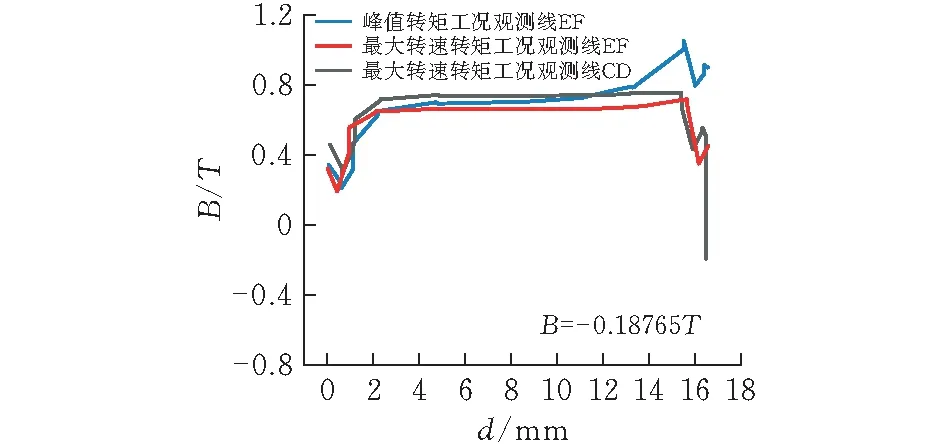

在两侧的“V”型磁钢处将永磁体的一段加厚,可以略微增加气隙磁通密度的正弦度,并使转矩脉动降低0.2%,在高速弱磁工况下能增加永磁体的抗退磁能力。图7是转子和永磁体优化后的气隙磁通密度云图,永磁体上观测线的仿真结果如图8所示。C处的合成磁通密度与永磁体产生的磁动势相切,E处的合成磁通密度与永磁体产生的磁动势相反,所以E处的永磁体退磁较为严重,但观测线上的磁通密度都在退磁拐点以上,永磁体的退磁符合设计要求。

图7 优化后的最高转速工况磁通密度云图

图8 退磁观测线CD和EF的仿真结果

3.2 转子应力设计

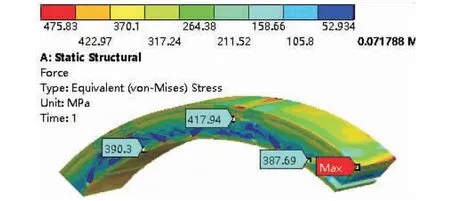

外转子电机的转子固定材料是高机械强度的非导磁材料,在转子外侧采用转子护套保护不会对电机的电磁性能产生影响[12]。本电机采用5 mm厚的钛合金材料作为转子护套,转子轭部最薄处厚度为2.5 mm,转子气隙最薄处厚度为1.45 mm。虽然采用了转子护套,但由于转子内部质量分布不均,转子还会受到切向力,因此,转子用于应力支撑的关键尺寸不能设计得很小,必须放弃部分电磁性能以保证电机的结构性能。

图9为转子在峰值转速17 000 r/min时用有限元软件仿真的应力结果,护套上应力最大处为475.83 MPa,转子的应力最大点为417.94 MPa,转子硅钢片的应力都在400 MPa以下,符合应力设计要求。若转子护套采用密度小、机械强度高的碳纤维材料缠绕,则可以用较小的护套厚度来满足电机的应力设计。

图9 稳态应力场分布

4 电机优化后的效率分析

4.1 电机铜耗

铜耗是电机所有损耗中的主要成分,当电机运行在大扭矩工况和高速工况时,绕组中的电流达到峰值,绕组中产生的铜耗达到最大值。本电机采用水冷,基准温度设定在80℃。当绕组工作温度为t,定子绕组的铜耗可以表示为:

(6)

式中:I为相电流有效值;ρt为铜线在t下的电阻率;α为在t时铜的温度系数;Nw为每相绕组串联匝数;Ls为绕组一端的端部长度;ll为扁线截面长度;lw为扁线截面宽度。

4.2 电机铁耗

电机低速大扭矩时定子齿部和轭部磁通密度饱和严重且饱和区域很大,但磁场交变频率较低,铁耗较小。当电机工作在高速弱磁工况下,虽然磁场交变频率很高,电机极靴处磁通密度饱和严重,但定子磁场和转子磁场互斥,齿部和轭部磁通密度反而很低,磁通密度饱和位置和饱和区域以及磁场的谐波含量也不尽相同,这就导致电机铁耗增加不是特别多。因此,电机应根据实际情况采用可变的铁耗系数来计算铁耗。本文采用应用广泛的Bertotti铁耗分离模型[13]:

PFe=(KhfBmx+Kcf2Bm2+Kef1.5Bm1.5)

(7)

式中:PFe为铁心损耗;Kh和x为磁滞损耗系数;Kc为涡流损耗系数;Ke为附加损耗系数。

4.3 机械损耗

外转子电机转子固定结构较为复杂,电机实际高速运行时的风摩损耗和机械损耗都比较大并且很难准确计算。本文用内转子永磁同步电机的机械损耗公式,并通过调节相应系数的方法计算机械损耗[14]:

(8)

式中:Pf为风摩损耗;Pb为摩擦损耗;k为转子表面粗糙程度;Cf为摩擦系数;ρ为转子周围气体密度;ω为转子角速度;r为转子气隙侧半径;Cb为轴承系数;Dm为轴承直径。

4.4 电机效率图

从前文的分析中可以计算出电机效率的基本参数:线电压250 V,线电流153 A,80℃一相电阻0.026 48 Ω,最大机械损耗1000 W。电机的损耗和电磁功率确定后用下式计算电机的效率:

(9)

式中:Pout为电机输出的机械功率;Pin为电机输入的电功率。

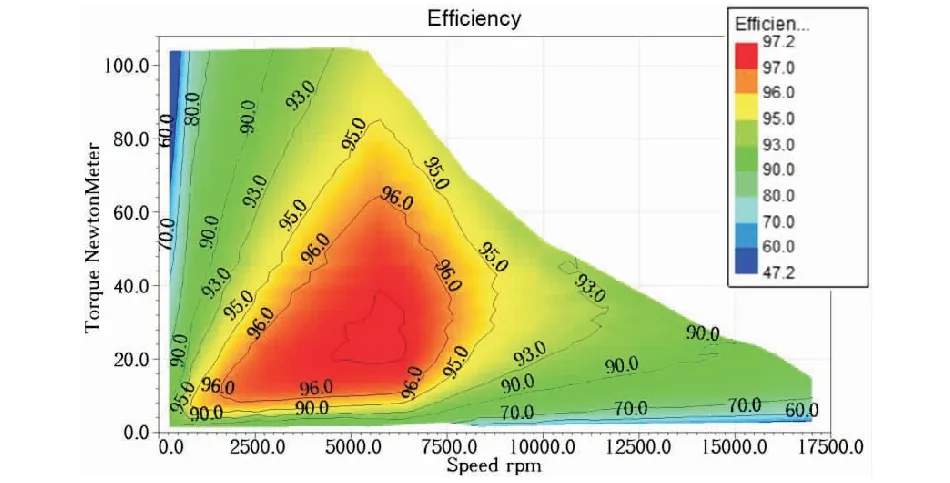

使用有限元仿真软件将参数进行仿真可得电机的效率图,其结果见图10。电机的最大转矩为102 Nm,最高转速时的转矩为14.6 Nm,转折速度为5000 r/min。效率图左上角电机的铜耗高,右下角电机的铁耗很高,中间部分为高效率区。电机效率高于90%的高效率区占比为85%,最高效率为97.2%,从2500 r/min到7500 r/min中间电机有较宽的高效率区,与表贴式外转子电机相比具有很高的效率优势。

图10 电机的效率

5 结论

提出了一种使用转子护套的高速外转子电机的设计方法,在应力允许范围内以及在保证最大转矩和最高转速不变的情况下,通过改变转子结构和永磁体不等厚分段的方法减小了电机的转矩脉动,并且该优化方法对电机的最大转矩和最高转速影响较小。

针对永磁体的退磁问题,通过有限元仿真分析了电机在最高转速和最大转矩时的永磁体退磁程度,并使用了将永磁体倒角并在退磁处开辅助槽的方法,提高了永磁体的抗退磁能力。有限元仿真的结果表明该方法可以有效提高永磁体的抗退磁能力。

虽然外转子电机在高速时的机械损耗很高,但是外转子结构在绕组端部铜耗和定子铁心损耗上具有一定的优势。