Savonius型垂直轴风力机叶型优化设计

汪 泉, 王环均, 杨书益, 王冯云

(湖北工业大学机械工程学院,湖北 武汉 430068)

Savonius型垂直轴风力机具有低风速下自启能力强、无需考虑对风损失等优点,它的缺点也十分明显,如工作速比范围很小、风能利用率较低。为提高风能利用率,更好地利用Savonius型垂直轴风力机自身的优势,国内外学者从各种几何参数、转子的设计、导流装置等对风力机性能的影响进行了研究。李岩[1]等以重叠比为研究对象,利用PIV测试系统进行试验,发现当Savonius风力机叶片之间存在适当的重叠比时,可以提高Savonius型风力机的静态起动性能。王伟[2]等提出一种双侧外形不同的叶轮方案,并对双侧外形参数进行优化,发现相比于常规的Savonius叶轮,优化风轮的发电效率提高了7.17%。Irabu[3]等发现通过应用导向叶片,Savonius型垂直轴风力机的性能可以提高约50%。上述研究很少分析叶型不同对风能利用率的影响,且并没有提出一种通用的函数表达回旋式Savonius垂直轴风力机叶型,通过函数系数的优化得到性能俱佳的垂直轴风力机。因此,本文以回旋式Savonius型垂直轴风力机的风轮主体为研究对象,提出基于正弦三角函数的垂直轴风力机叶型廓线表达方法,并根据该方法设计出两种新型垂直轴风力机叶型,最后通过功率系数和力矩系数展现优化叶型对性能的改善程度,并通过压力分布、速度分布和涡量分布这3个方面的流场分析探讨其优化原理。

1 Savonius型垂直轴风力机建模

1.1 CFD二维模型建立

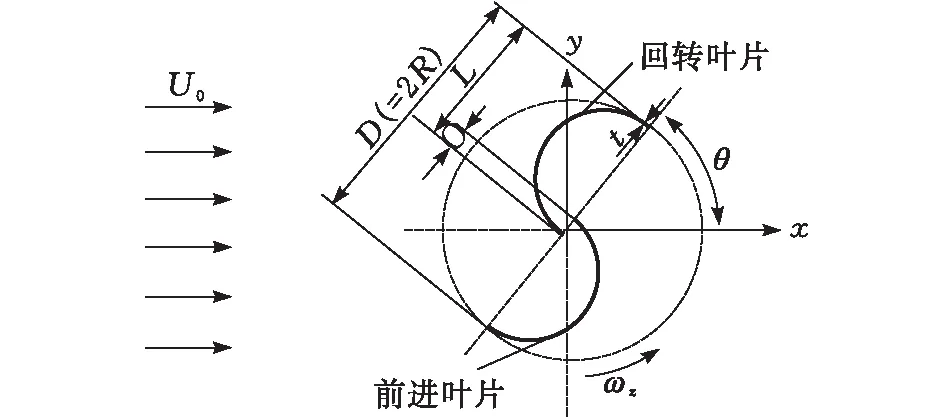

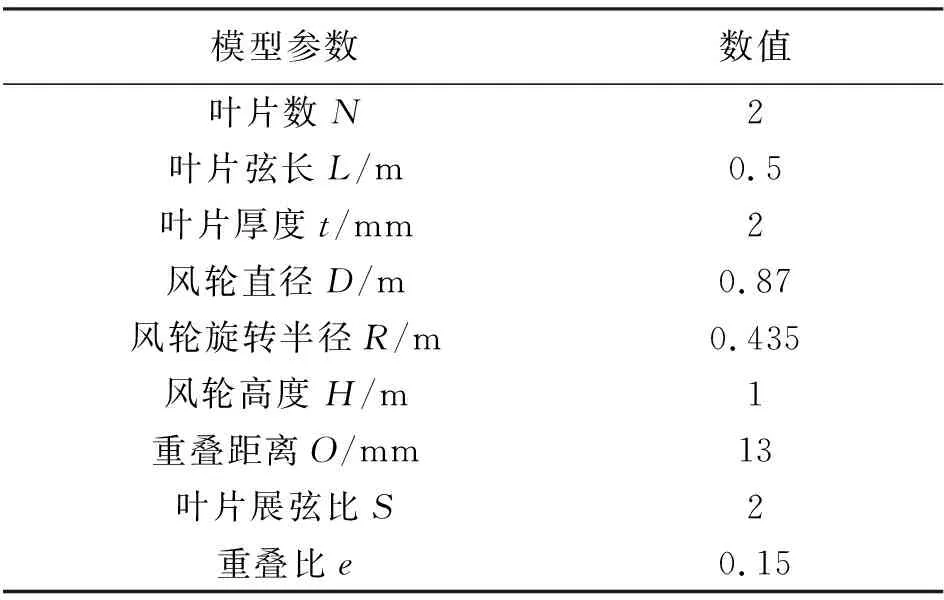

如图1所示,参照Sheldahl[4]等进行的风洞试验实物模型,建立回旋式Savonius型垂直轴风力机二维模型。模型的详细参数如表1所示。

图1 回旋式Savonius型垂直轴风力机模型

表1 回旋式Savonius型垂直轴风力机模型参数

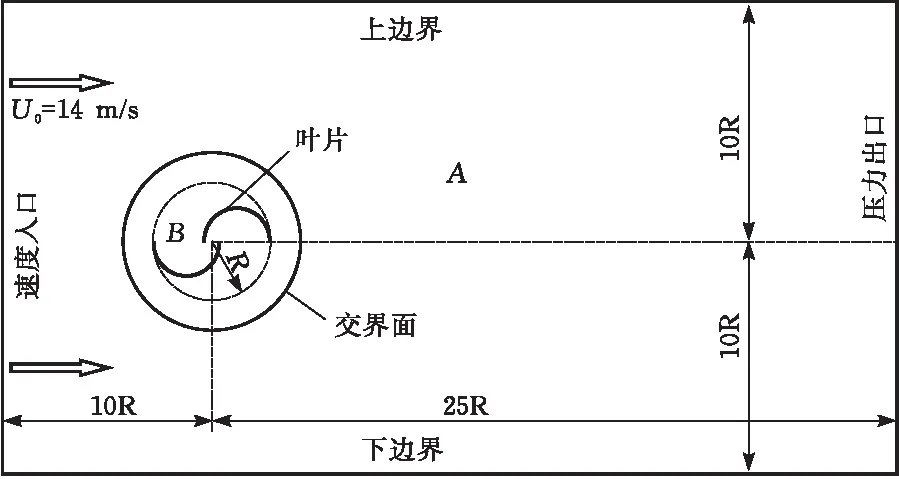

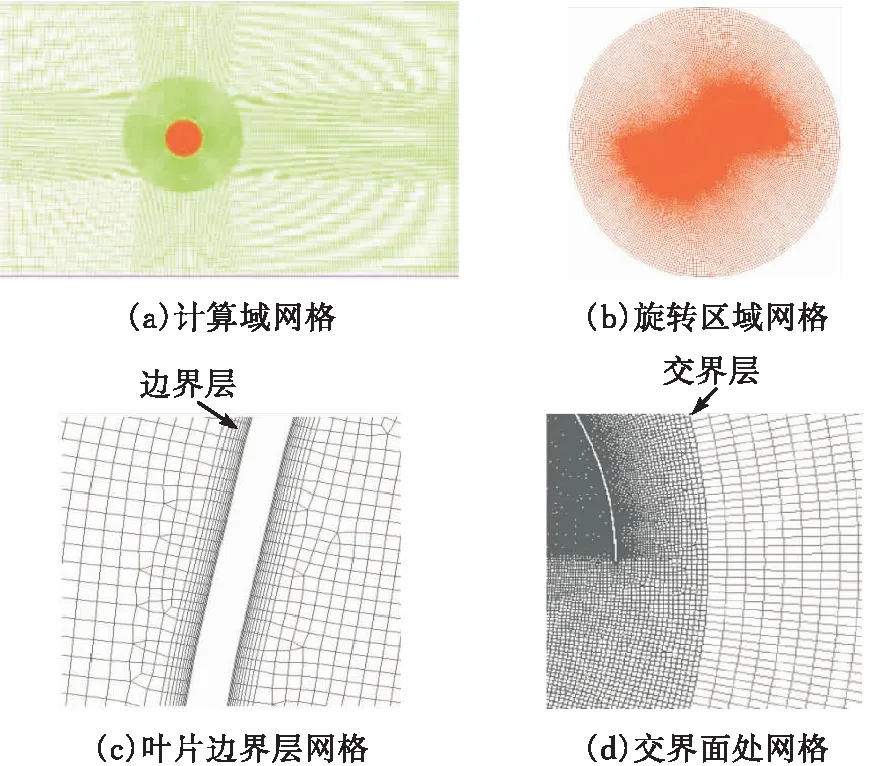

由于垂直转轴对风力机功率的影响微乎其微,故最终风力机计算域简化模型如图2所示,风力机计算域大小为35R×20R(R为风力机旋转半径)。将计算域分为中心旋转区域和远场静止区域,A表示静止区域,B表示旋转区域。旋转区域与静止区域之间的边界为交界面,能实现数值模拟过程中旋转区域与静止区域之间数据传递[5]。设定图2中风轮方位角θ为0,叶片按空间位置分布,即风轮所处方位角的变化分为两个部分:前进叶片(180°≤θ≤360°)和回转叶片(0≤θ≤180°)。

图2 计算域

1.2 网格划分

由于叶片形状是两个对称的半圆形,叶片周围的网格划分很难采取结构化网格,因此在静止区域采用结构化网格,针对旋转区域则采用非结构化网格。整个计算域网格如图3a所示,旋转区域网格划分如图3b所示,叶片边界层附近网格划分如图3c所示,静止区域与旋转区域交界面处的网格划分如图3d所示。由于计算的是瞬态运动问题,静止区域和旋转区域之间的相对运动必须考虑,非定常的相互作用不可忽略,可以采用滑移网格或者动网格实现静止区域和旋转区域的流场耦合求解。

图3 计算域网格划分

1.3 湍流模型与求解器设置

本文选择剪切应力传输(SST)k-ω模型来模拟湍流,对近壁面区域的边界层进行了增强处理;选择压力基求解器,使得求解更稳定,收敛更快速。为了提高计算效率计算精度,采用工程常用的SIMPLE算法,离散格式为二阶迎风(Second-order-upwind)[5]。

1.4 计算模型边界条件设置

如图2所示,根据文献[3]的计算模型边界条件设置。考虑到垂直轴风力机适合在较高速状态下运行,具有较为稳定良好的性能,在14 m/s的风速时,垂直轴风力机的风能利用率较高,将计算域左边设为速度入口(velocity-intlet),来流风速大小为14 m/s,方向从左到右,湍流强度为1%。右边设为压力出口(Pressure-outlet),因两个叶片相同,载荷和边界条件对称,为了减少计算量,上下边设为对称边界(Symmetry)。旋转区域与静止区域的交界处设置为交界面(Interface),便于数值模拟时旋转区域与静止区域之间的数据传递。叶片边界设置为移动壁面(Moving-wall,no-slip),叶片近壁面处边界层网格节点间隔宽度设置为0.1 mm,初始高度设为0.05 mm,增长率为1.2,共10层[6]。

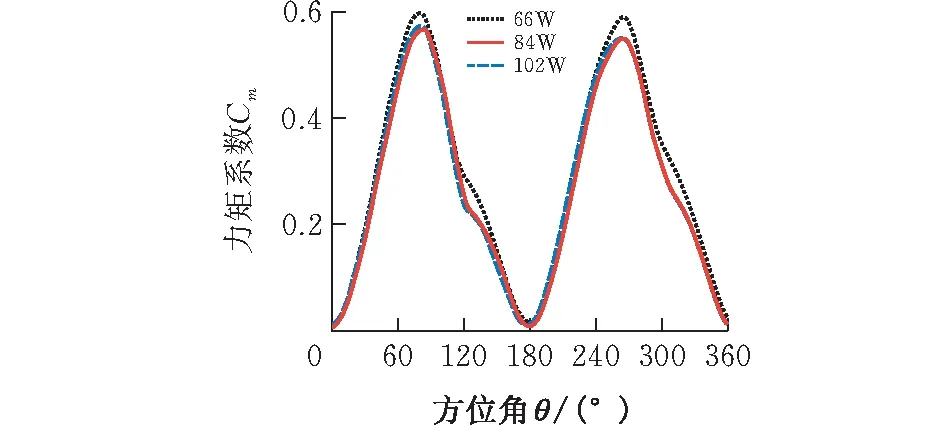

1.5 网格独立性验证

本文建立3种不同网格密度的计算域网格,网格数量分别为64 W、84 W和102 W。在叶尖速比为0.9下,3种不同网格数量的模型经数值计算后,得到力矩系数曲线如图4所示。经计算得出64 W、84 W和102 W网格数量对应的平均力矩系数分别为0.283、0.2761和0.2758。从图4中可以看出64 W网格的力矩系数曲线与其他两套网格相差较大,而84 W网格和102 W网格的力矩系数曲线几乎重合, 其平均力矩系数差值小于1%。此外,因102 W网格的计算时长要远多于84 W网格,考虑到计算时长的因素,选择84 W网格作为后续风力机功率的计算。

图4 不同网格数量下单个叶片力矩系数曲线

2 叶型优化设计

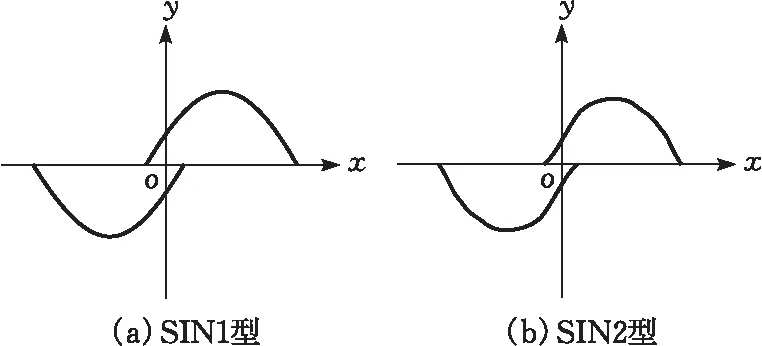

2.1 叶型优化

普通型Savonius型垂直轴风力机的SIN1型和双圆弧形叶型均在不同方面性能优于传统半圆形叶片。为了结合这两种叶型的优势,采用复合正弦三角函数表达类似双圆弧结构的叶型(简称SIN2型)

本文进一步提出一种采用正弦三角函数表达回旋式Savonius型垂直轴风力机叶片叶型廓线的参数化方法,因为研究对象是回旋式Savonius型垂直轴风力机叶型,重叠比e大于0出现重叠部分,此时的SIN1型和SIN2型的数学模型表现为分段函数,以原点呈对称分布。优化叶型表达式如下:

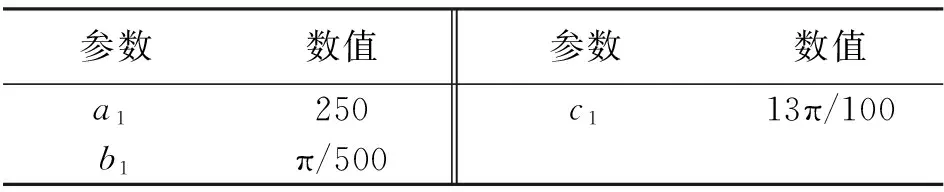

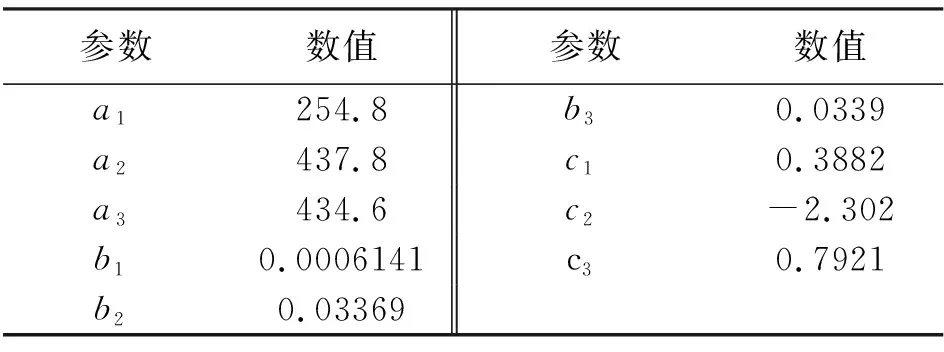

参照Sandi[7]风洞试验实物模拟的主要几何参数,构建符合条件的回旋式Savonius型垂直轴风力机SIN1型和SIN2型的风轮转子简化模型。在构建SIN2型的二维转子模型时,需要使用软件MATLAB按照优化叶型表达式计算参数ai、bi和ci,并通过细微调整优化,发现当i为3时,能够拟合得到一条形状类似双圆弧结构的复合正弦三角函数模型。参照Sandi风洞试验的数据,得到的优化参数ai、bi和ci比较准确。因为分段函数的两部分(即前进叶片和回转叶片)以原点对称,只需要计算出一部分的参数即可。以前进叶片为例,当i=1时,得到符合条件的优化叶型SIN1型的简化模型(图5a);当i=3时,得到优化叶型SIN2型(图5b)。计算所得到的SIN1型和SIN2型的具体参数见表2和表3。

图5 三角函数表达叶型的简化模型

表2 SIN1型参数

表3 SIN2型参数

2.2 叶型优化结果

对SIN1型和SIN2型进行数值计算并分析其结果,再通过与半圆形叶型对比来验证优化叶型的优越性。由于叶片形状的不同,不同叶型经网格划分得到的网格数量并不会相同。为忽略网格数量对计算结果造成的影响,选择网格数量在范围为80~90 W均可。将符合条件的mesh文件导入软件FLUENT中进行求解。为避免时间步长对计算结果的影响,选择旋转0.5°为一个时间步长。计算收敛后在第7周期达到稳定状态,故计算数据均选自第7周期。

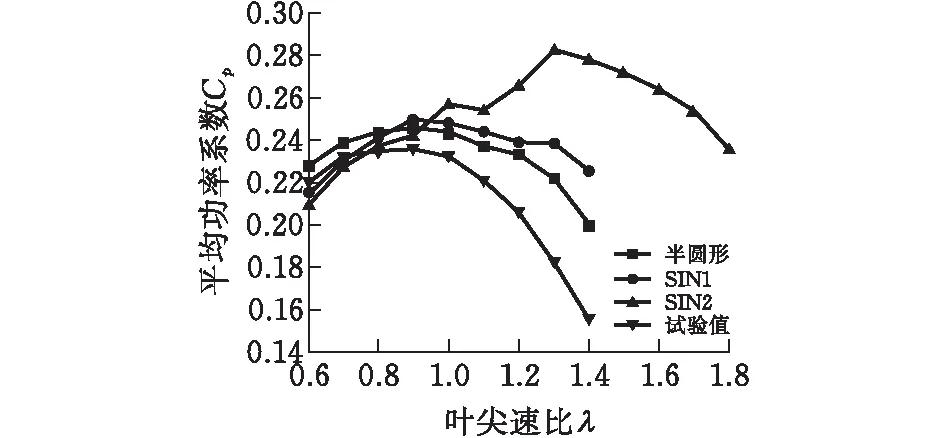

Savonius型垂直轴风力机的平均功率系数可以反映风力机风轮在多个旋转周期内的风能转换率,是衡量垂直轴风力机发电性能的关键指标[8]。接下来针对不同叶尖速比下改进叶型的Savonius型垂直轴风力机平均功率系数的改善进行讨论,两种新型叶型和传统半圆形叶型的风力机风轮的平均功率系数曲线如图6所示,倒三角表示的是Sheldahl[4]进行风洞试验所得出的功率系数曲线,正方形、圆形和正三角分别表示传统半圆形、SIN1型和SIN2型经过CFD数值计算得出的风力机平均功率系数曲线。由于CFD数值计算半圆形叶型的平均功率系数时做了简化处理,计算的风能利用率比试验值大,从图中可以看出,相同叶型的半圆形与试验值相比,其风轮平均功率系数曲线变化趋势相同而数值整体偏大。不同叶型风轮对应的平均功率系数随叶尖速比的增大都是呈现先增大后减少的趋势,但是曲线数值变化上的差异性较大。从整体上看,SIN1型的性能略优于半圆形叶型,SIN2型风轮的平均功率系数远大于SIN1型和半圆形叶型。当叶尖速比较小时(0.6≤λ≤0.9),优化叶型SIN1型和SIN2型风轮的平均功率系数均小于半圆形叶型。

图6 不同叶尖速比下的的平均功率系数

可以明显看出,SIN2型风轮的最大平均功率系数最大,出现在λ=1.3时值为0.283,增长值为0.061,增长率为27.5%,较传统半圆形风轮的最大平均功率系数0.244,增长了0.039,大约提升了16%。当0.6≤λ<0.8时,SIN2型风轮的平均功率系数略低于传统半圆形;当0.8≤λ≤1.4时,其风轮平均功率系数高于传统半圆形,并且增长值随着叶尖速比的增大而提高;当λ=1.4时,增长率高达39%;在较高速运转(1.3≤λ≤1.8)时,风力机仍然保持较高的平均功率系数,甚至是在λ=1.8时,其平均功率系数值都保持在较高水平上。

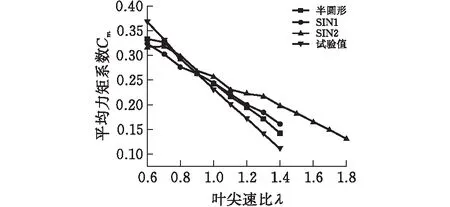

力矩系数直接决定了功率系数的大小,平均力矩系数表示风力机风轮在多个旋转周期内的风力机输出力矩能力的系数。图7展示的是不同叶尖速比下叶片上的平均力矩系数曲线,倒三角表示的是根据参考风洞试验功率系数计算出来的力矩系数曲线,正方形、圆形和正三角分别表示传统半圆形、SIN1型和SIN2型经过CFD仿真计算出来的叶片平均力矩系数曲线。从图中可以看出,各叶型叶片平均力矩系数的变化大致相同,都呈现出随叶尖速比增大而降低的趋势。相对其他叶型,SIN2型叶片的平均力矩系数曲线显得更加平缓。

图7 不同叶尖速比下的叶片平均力矩系数

3 流场特性分析

3.1压力分布

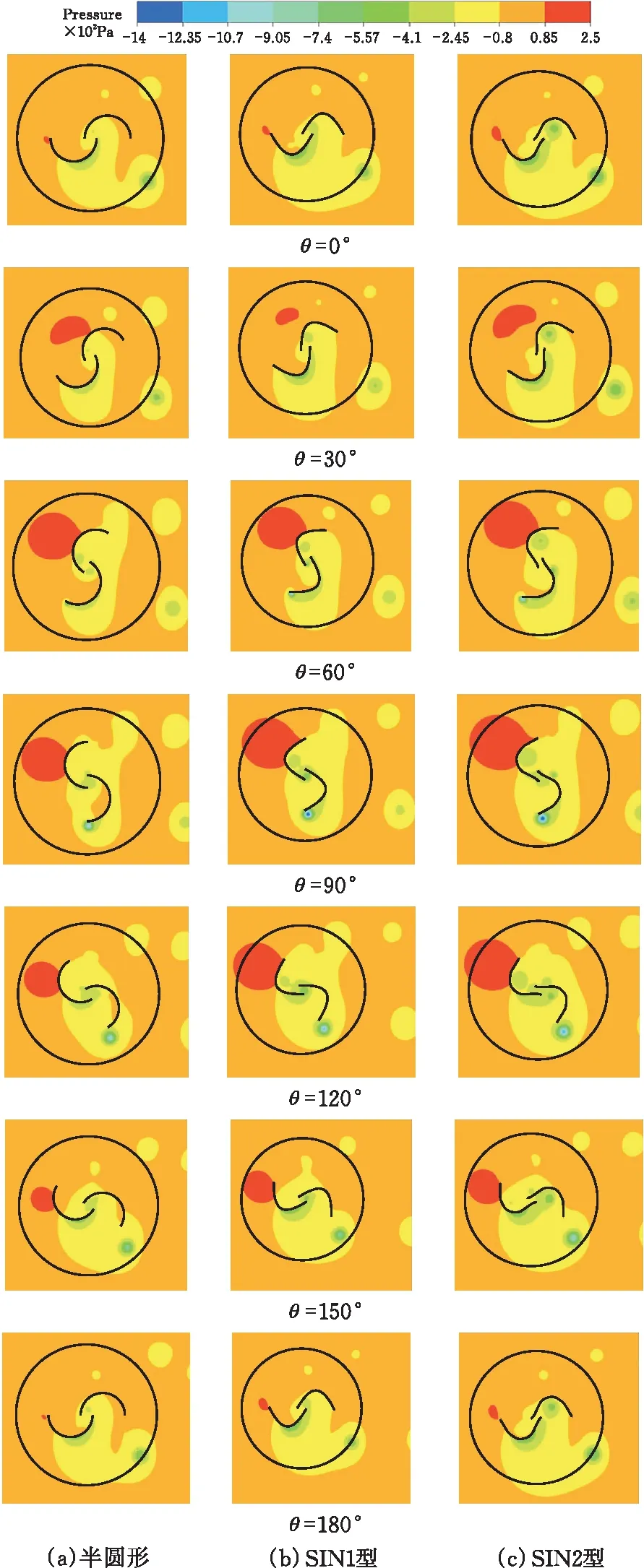

图8展示了传统半圆形、SIN1型和SIN2型在叶尖速比为1.3时风轮附近的压力分布云图。从整体趋势上分析,当方位角θ=0°时,最大压力出现在前进叶片的叶尖位置附近;随着风轮的旋转,最大压力出现的位置转移到回转叶片凸侧附近;最后当方位角为180°时,回转叶片变为前进叶片,最大压力又回到前进叶片的叶尖处。前进叶片的凸侧和回转叶片的凹侧均受到较大的负压,而这些负压在数值上均大于最大压力,两个叶片凹凸侧压力差的大小不同,使得转子上产生力矩为风轮的旋转提供了转矩。优化叶型SIN2型的负压范围更大,且其回转叶片的凸侧最大压力范围也更大,造成的压力差就更大,也使得SIN2型转子上的转矩更大。当方位角θ=90°时,回转叶片的凹侧和前进叶片凸侧靠近叶尖处的负压较大,回转叶片凹侧的负压只有分布范围的区别,而数值大小的范围相同,3个叶型前进叶片凸侧靠近叶尖处的负压大于1070 Pa的范围大小排序为:SIN2型>SIN1型>半圆形。可以明显看出,SIN2型前进叶片叶尖处的负压最大,SIN1型其次,而传统半圆形叶型最小。

图8 λ=1.3下的压力分布云图

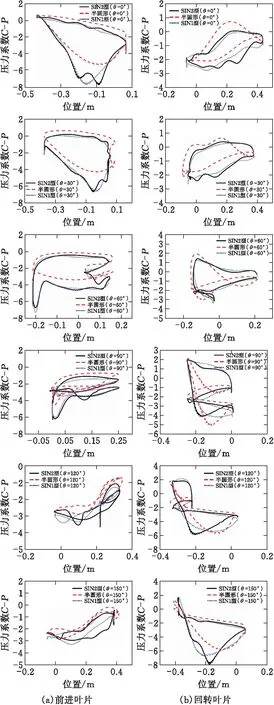

为了更好地分析叶片上压力分布的影响,建立压力系数C-P分布散点图。如图9所示,实线、划线和点线分别代表SIN2型、半圆形和SIN1型叶片上的压力系数分布散点曲线。由图9可见,无论方位角如何变化,SIN2型前进叶片处压力系数的上部分推力侧曲线略低于半圆形,而下部分吸力侧曲线则远低于半圆形,推力侧与吸力侧的差值大于半圆形。在回转叶片处,随着方位角的增大,SIN2型推力侧和吸力侧曲线均呈现出,从低于半圆形到高于半圆形最后又低于半圆形的变化趋势,即在负压较大的叶片凹侧, SIN2型前进叶片处的负压值和压差大小明显大于半圆形叶型。而在回转叶片处, SIN2型叶片凹侧的负压值不总是大于半圆形叶型,压差大小没有过于明显的差距。优化叶型SIN2型叶片整体上受到的压差更大,风轮产生的旋转力矩也就更大,相应的功率系数也就更大。

图9 λ=1.3下的压力系数分布散点图

3.2 速度分布对比分析

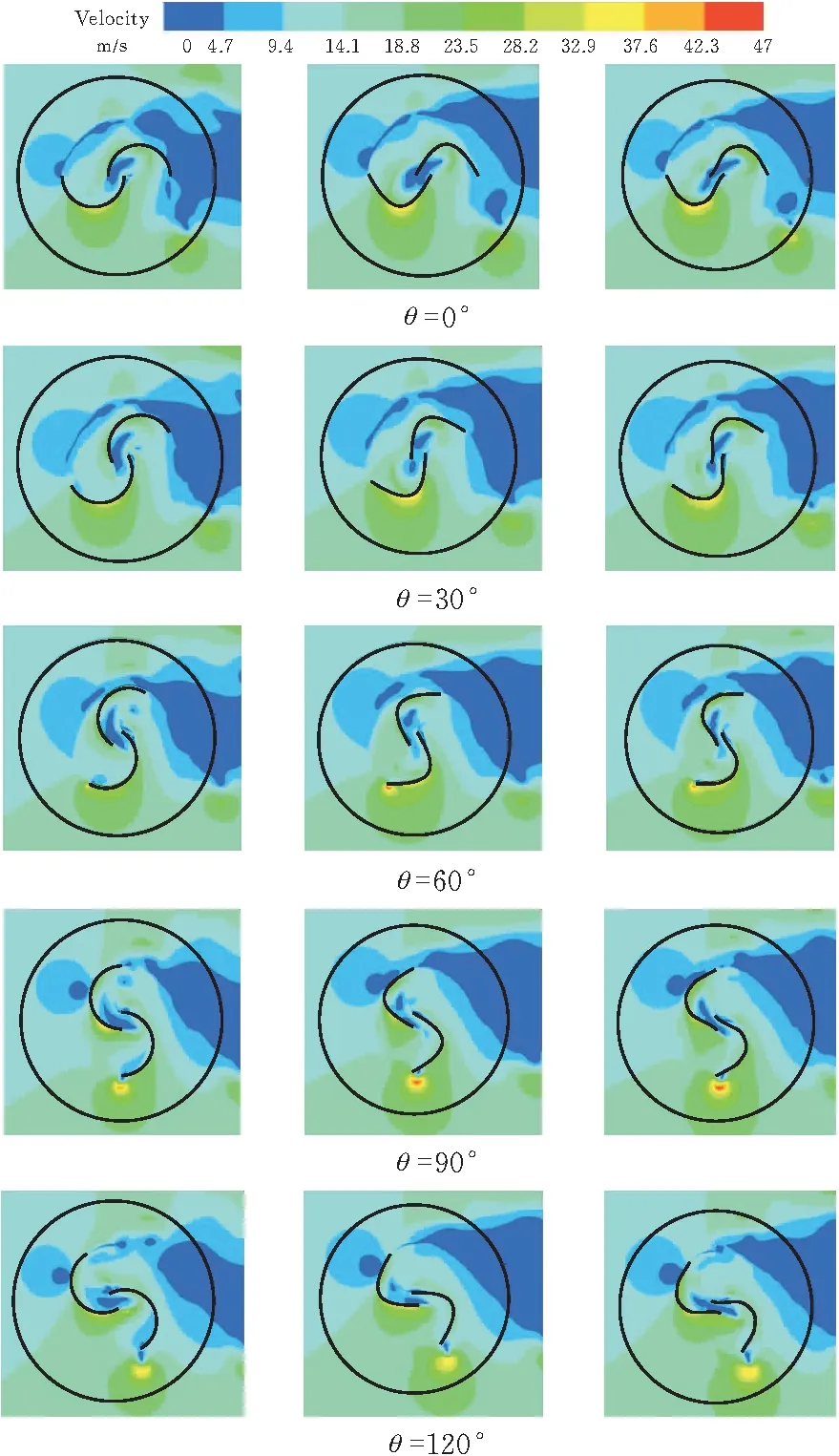

对风轮及周围的流场速度分布进行分析,有助于进一步了解风力机叶片动态失速的特性。动态失速是一种随时间变化而产生的气流分离和失速现象,主要包括流体在叶片边界层与吸力侧表面的分离,以及随后被卷入叶尖的过程,常在非定常运动中发生,可能会导致运动部件疲劳和结构失效[9]。动态失速现象是垂直轴风力机气流的主要特征,是导致其发电效率低的主要因素之一。应用计算流体力学的方法,计算过程中发现,在叶尖速比较低时,风力机叶片的气动性受到叶片失速现象严重[10]。图10中展示的是叶尖速比为1.3时的速度分布云图。该叶尖速比下的功率系数最大,气动性能最好,叶片产生的动态失速现象相对较弱,但是在叶片附近还是能明显看到涡旋分离。从整体上分析,气流在叶片边界层的分离主要发生在叶根处、前进叶片的叶尖处和回转叶片的凸侧;随叶片旋转,前进叶片叶尖处形成的涡旋逐渐脱落汇入下游尾流,叶根处的涡旋只有少量涡脱落汇入回转叶片叶尖处,而回转叶片凸侧的涡旋在逐渐分离过程中形成一道涡旋轨迹。可以明显看出,相比于半圆形叶型,优化叶型SIN2型的前进叶片叶尖处产生的分离现象较小,叶根处也没有明显的涡脱落现象,回转叶片叶尖处的涡旋轨迹更为连贯,产生的涡脱落现象减弱。SIN2型涡旋轨迹更为连贯,脱落的涡量与SIN1型大致相同,但叶根处的涡旋还存在有少量涡脱落现象。SIN2型较为明显地减少了涡旋的脱落,有效改善了动态失速现象。

图10λ=1.3下的速度分布云图

3.3 涡量分布对比分析

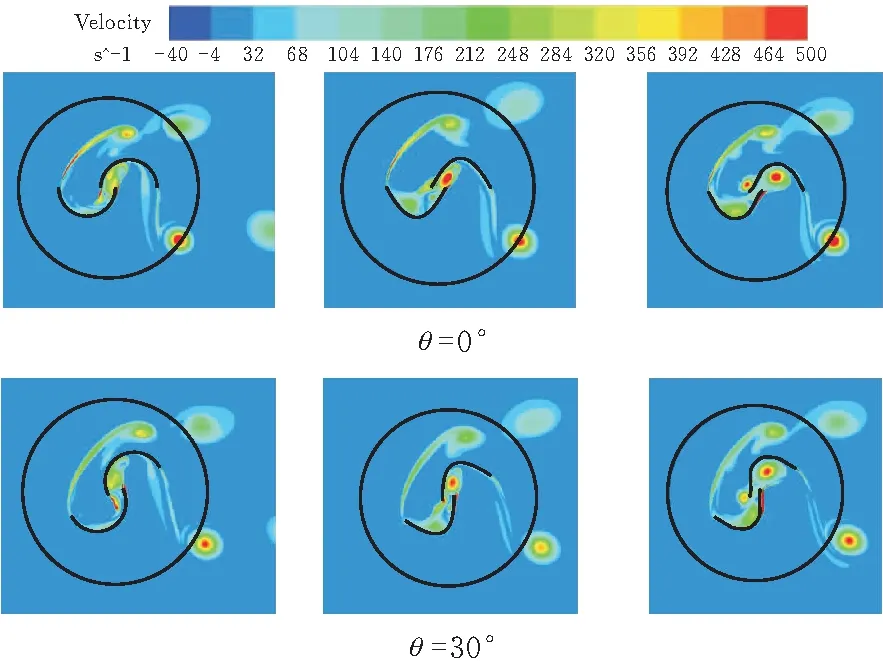

涡量是描述涡旋运动最重要的物理量之一,即流体速度矢量的旋度,可以用来度量涡旋的强度和方向。图11展示的是3种叶型风力机在叶尖速比为1.3时的涡量分布情况。从图中可以看出,涡旋源主要位于前进叶片凸侧叶尖处和回转叶片凹侧的叶根处。当方位角为60°时,新涡旋产生,接着随风轮的旋转,涡旋慢慢从叶片脱离;当旋转至方位角为180°时,前进叶片处的涡旋从右下方分离;当方位角为30°时,上一个周期的回转叶片上形成的涡旋分离。由于旋转区域是逆时针旋转,涡旋在脱离过程中,都会有一部分随风轮的旋转产生尾流,而这部分尾流在逆时针旋转过程中会重新融入回转叶片上方的涡旋中。与图10a中的半圆形叶型相比较,图10b中的SIN1型和图10c中的SIN2型前进叶片的凹侧存在较大范围的涡,回转叶片凹侧的涡旋范围也更大,尤其是SIN2型更加明显。不同于SIN1型回转叶片处的涡旋在凹侧靠近叶根位置,SIN2型回转叶片叶根处的涡旋在凸侧,凹侧中心位置也存在更明显且范围更大的涡旋,而且在前进叶片凸侧的叶根处涡旋也特别明显。从以上的分析来看,在整旋转周期内,优化叶型SIN2型的叶片凹侧始终保留有大范围且涡量较大的涡旋,这意味着优化叶型有效减少了涡分离带来的力矩损失。

图11λ=1.3下的涡量分布云图

4 结论

本文以回旋式Savonius型垂直轴风力机的风轮主体为研究对象,提出了采用三角函数的数学模型来表达叶型,并成功得到了优化叶型。通过对比分析传统半圆形叶型和优化叶型在风力机风轮功率系数、力矩系数以及风轮在计算收敛后的旋转过程中速度分布、压力分布和涡量分布情况,发现优化叶型有效提高了回旋式Savonius型垂直轴风力机的风能利用率。对回旋式Savonius型垂直轴风力机的研究中,得到了如下主要结论。

1)从整体上看,SIN1型的性能要略强于半圆形叶型,而SIN2型的性能远强于SIN1型和半圆形叶型。从Savonius型垂直轴风力机的平均功率系数、平均力矩系数来分析3种叶型风力机的气动性能。通过对比传统半圆形叶型与优化叶型SIN1型和SIN2型,发现SIN1型只是在较大叶尖速比情况下优于半圆形叶型,而SIN2型的气动性能最优,且在叶尖速比为1.3时功率系数最大。最后,在压力分布、速度分布和涡量分布这三个方面,对比分析3种叶型风轮的流场特性,从而印证了优化叶型SIN2型的性能优越性。

2)在来流风速为14 m/s的环境中,当叶尖速比为1.3时,优化叶型SIN2型风轮的功率系数最大,较半圆形叶型风轮的最大功率系数增长了0.039,提升了约16%,并且在叶尖速比高达1.8时,仍然保持优较高的功率系数。

3)相比于半圆形叶型,优化叶型SIN2型的叶片受到的压差更大,风轮产生的旋转力矩更大;涡旋分离现象减弱,动态失速现象有所改善;涡量流失较小,叶片上的力矩损失有所降低。