平板屏隙尺寸检测中相机标定和误差补偿方法

易 军, 谢良泽, 胡新宇, 宋 连

(1 湖北工业大学机械工程学院, 湖北 武汉 430068; 2 武汉理工大学重庆研究院, 重庆 401121)

工业检测中通常采用移动视觉的方式对工件进行多次局部测量,以满足高精度大尺寸的测量需求[1-3]。目前,对张正友标定法的改进主要有对初始参数用最小二乘法、投影后的坐标与实际值用最小二乘匹配、标定图像投影到空间虚拟矩阵、将标定板相片通过平面变换等算法,但是这些方法存在过程复杂、工作量大等缺点[4-9]。国内外学者通过电机各个轴交叉耦合控制、分析误差的传递函数、建模系统运动轨迹、研究伺服轴动态匹配的特性、自适应控制等研究来提高控制系统的精度[10-14]。上述误差补偿方法成本高昂,不能实现实时误差检测。本文提出了一种基于张正友标定法结合消除图像径向畸变的标定法来提高系统的标定精度,通过分析直线电机的跟踪误差及轮廓误差产生原因,使用计算机视觉校验棋盘格角点坐标的统计学方法对电机误差进行补偿。

1 平板屏隙尺寸检测平台搭建及误差分析

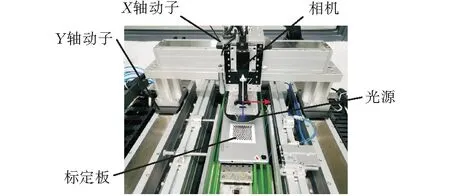

本文检测系统使用500万像素CDD相机,结合2倍放大的远心镜头构成光学测量系统(图1);使用3条重复定位精度为2 μm直线电机组成龙门移动系统带动相机运动,其中2条平行的直线电机同步驱动构成Y轴,结合刚性连接的龙门架安装一条与Y轴正交的直线电机构成X轴。相机视野大小为2.3 mm×3.4 mm,结合移动机构其工作范围为340 mm×340 mm。

图1 移动视觉测量系统

坐标系的原点设置在相机采集图像的上角来建立相机坐标系Mcam。由于机构中没有旋转自由度,相机安装与电机动子相对姿态固定,因此以动子回零状态下的Mcam原点作为原点,直线电机两个正交的运动方向分别为X、Y坐标轴,建立检测系统的基坐标系Mbase。各坐标系如图1所示。

在平板屏隙检测行业中需要满足0.03 mm的测量精度,而CCD相机视野较小,只有局部的平板屏隙图像,所以采用移动视觉的方式来检测。在采用移动视觉进行测量时存在如下问题:

1)平板电脑触摸屏的屏隙尺寸测量精度需求在±0.03 mm,而采用传统的张正友法未考虑到径向畸变,标定精度不能满足移动视觉中精度的要求;

2)在采用移动视觉的方式进行测量时,由于移动机构带动相机移动对工件进行多次局部拍照,而移动机构带来的传动系统误差等因素影响视觉测量的精度,消除系统误差也是提高测量精度的重要考量。

1.1 平板屏隙尺寸检测中相机标定

在移动视觉系统进行移动检测的过程中,标定是重要的步骤,而精密测量需要提高标定的精度。由于当时实验采用相机的局限性,张正友标定法只考虑了切向畸变,未考虑到径向畸变,若移动视觉中直接用张正友标定法,则径向畸变的影响,会导致标定误差较大,影响精密测量的结果。

径向畸变的产生会导致像素点沿着径向的方向产生偏移,这种现象用方程近似表示为:

(1)

(2)

不发生畸变的图像坐标为(xu,yu),发生畸变的图像坐标用(xd,yd)(xd,yd)来表示。其中:第一阶的光学中心发散化系数为k1,第二阶的光学发散系数为k2。移动视觉检测系统中相机的透镜和成像平面不完全平行会引起切向畸变,这种现象一阶和二阶方程近似表示为:

(3)

(4)

光学中心系数用P来表示,通过式(3)和(4)求出的实际图像坐标为:

(5)

(6)

由式(5)和(6)可得内外参数,其中(xu,yu)为不发生畸变图像,δx,δy为X、Y轴的旋转参数,ax,ay为像素坐标系纵横轴上的尺度因子。

相机固定在直线电机的动子上,综上可得相机坐标系与电机坐标系的转换关系为:

(7)

在实际标定过程中,首先将相机与直线电机的动子刚性固定,保持直线电机静止拍摄多幅不同位姿的标定板图像,提取每幅标定板角点坐标,在计算图像坐标(xu,yu)加入光学中心分散化系数k1,k2来修复张正友标定法中图像的切向畸变,然后得到发生畸变后的图像坐标(xd,yd),通过计算以上方程式得到Mcam坐标系与Mcam坐标系的对应关系。

1.2 检测系统的误差补偿

1.2.1直线电机的运动误差分析基于移动视觉的平板屏隙尺寸精密检测系统对平板电脑进行高精度检测,精度达到±0.03 mm。考虑到相机装配在龙门直线电机模组的动子上,移动系统由于控制算法、机械传动、装配工艺等因素会产生系统误差,会导致移动视觉基于直线电机位置所计算的测量结果误差偏大。

直线电机在装配时平行度有误差、驱动器发给电机的脉冲、相机移动时的惯性和相机移动时产生的摩擦力等因素,都会导致检测系统的误差。

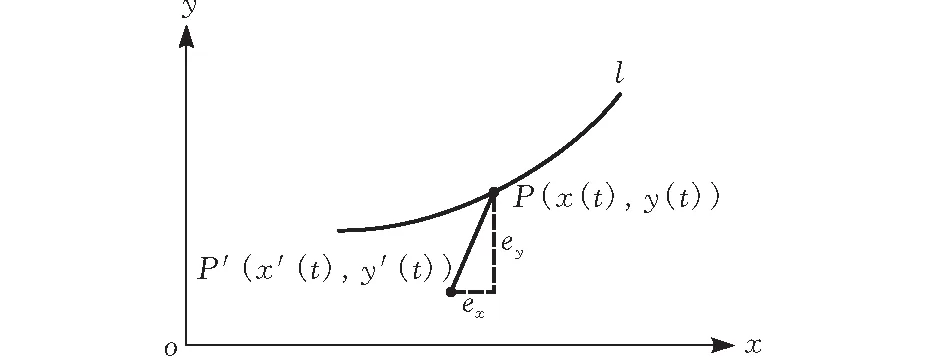

1)跟踪误差 在实际检测平板屏隙尺寸的过程中,平板屏隙尺寸检测系统中程序设定相机到达的坐标与实际运行过程中相机到达的坐标之间的位置距离(即跟踪误差)如图2所示。

图2 跟踪误差分析

X,Y轴电机中X轴和Y轴的位置跟踪误差分别为:

ex=|x′-x|,ey=|y′-y|

(8)

同理可以得到龙门移动系统跟踪误差:

(9)

2)轮廓误差 轮廓误差即移动机构带动相机达到的实际位置,与平板屏隙检测系统中程序所设定相机的理想运动移动轨迹之间的最短距离。检测系统中的相机只在X,Y轴上直线运动,所以只需要对系统进行直线轮廓分析。如图3示,l为相机在程序上设定的直线路径,l′为移动机构带动相机在实际运行过程中的直线路径,P'C和PC分别代表X,Y轴直线电机的跟踪误差,PN即为t时刻时直线轮廓误差。

图3 直线轮廓误差分析

图4 电机移动采集示意图

根据几何关系得到如下关系式:

(10)

联立上式可以求解得到X,Y轴直线电机的轮廓误差与跟踪误差的转换对应公式:

ε=ey×cosθ-ex×sinθ

(11)

由式(11)可得结论,平板屏隙检测系统中电机的直线轮廓误差与跟踪误差存在一次函数关系,即电机的跟踪误差增大,则轮廓误差也随之增大。所以对于检测系统中的系统误差,我们可以通过缩小电机的跟踪误差来减少整个系统的轮廓误差,从而提高直线电机的定位精度以提高移动视觉的测量精度。

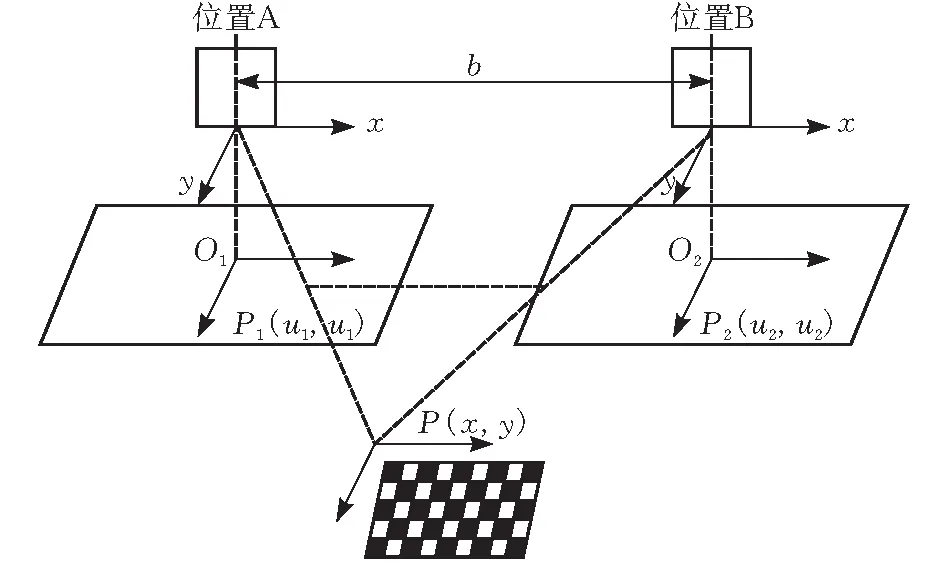

1.2.2直线电机的运动误差补偿实现由式(11)可知,消除跟踪误差即可减少整个检测系统的误差。因此本文根据移动视觉中相机随电机动子运动的特性,提出一种基于移动视觉和标定板角点坐标定位的系统误差测量及补偿方法,测量出X、Y轴电机在完整行程下的系统误差并补偿到控制系统中,达到降低系统误差的目的。

该方法步骤如下:

1)将X轴回原点,并将标定板放置在该位置相机视野下;

2)采集标定板图像,保持标定板位置相对于机架静止,使X轴向正方形移动标定板棋盘格单格长度使得标定板某一角点与移动前均可采集到,电机移动采集示意图如图5所示;

图5 标定板图像

(12)

5)重复上述过程取平均值得到X轴全行程下的系统误差;

6)重复上述过程得到Y轴全行程下的系统误差。

由式(11)可知,通过上述分析,直线电机中单轴运动的系统误差可以认为是检测系统的主要误差,由此分别测出X轴和Y轴电机的直线误差,即可计算出X、Y轴龙门移动机构的综合系统误差,得到电机在每个位置的误差表后即可在位置控制时加入补偿,使得龙门移动机构实际定位点与目标点尽可能接近,从而保证移动视觉的测量精度。

2 实验分析

本文基于移动视觉对平板电脑的屏隙尺寸进行精密测量,使用直线电机搭建正交龙门移动机构,视觉部分由安装在直线电机动子上的相机和光源组成。因此本文设计了以下实验。

2.1 系统标定实验与结果

本系统采用海康威视的500万像素面阵相机配合2倍的远心镜头,每次采集不同位姿的标定板图像。实际采集的图像带有非理想的透镜成像畸变,因此需要计算透镜畸变参数来对其进行纠正。

拍摄标定板图像如图5所示。

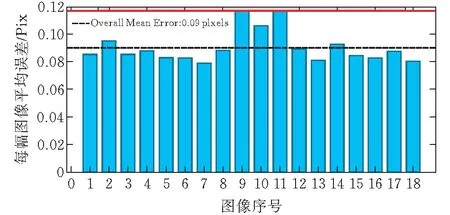

两种方法的标定误差直方图如图6所示。

图6 标定误差直方图

平均标定误差为0.26像素, 小于要求的精度范围, 在棋盘格标定中精度达到2 μm。 该标定方法满足平板屏隙尺寸检测系统中相机的标定精度要求。

2.2 电机误差实验

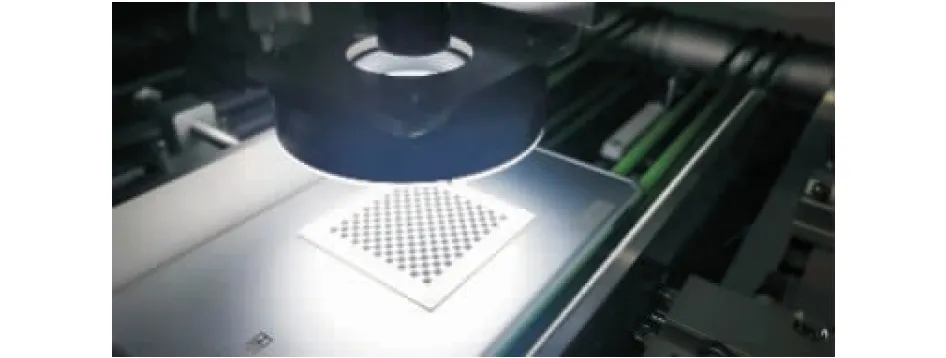

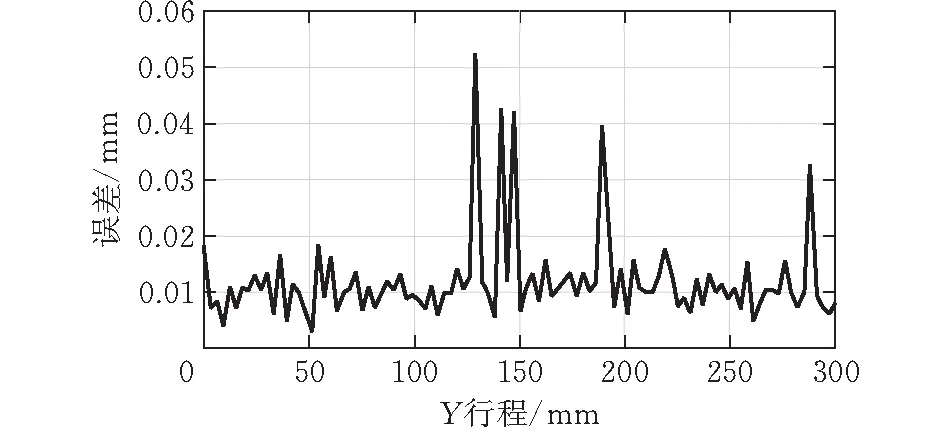

针对移动视觉系统中直线电机运动所产生的误差,本文提出了一种基于CCD相机定位标准棋盘格的直线电机误差整定方法,实验实物如图7所示。首先将X轴电机回原点,在相机视野下放置标定板并保持位置不变,然后使X轴电机向正方向移动棋盘格单格长度,即3 mm和9 mm,采集移动前后图像,重复移动X轴固定距离直至X轴全行程,最后采集标定板角点所有坐标,计算X轴全行程下的系统误差(图7)。重复上述实验可得到Y轴全行程误差(图8)。

图7 测量系统误差实验

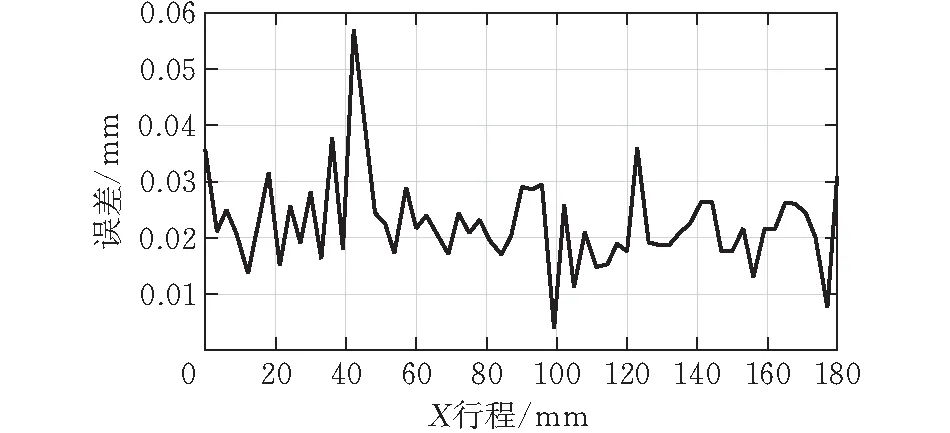

图8 X轴系统误差

由图8得,跟踪误差最大值0.058 mm,误差均值在0.02 mm。由于X轴电机步进时带动相机的移动,电机的重量较大而导致X轴电机步进时惯性过大,从而造成X轴电机的跟踪误差较大。

由图9中Y轴直线电机系统误差可得,最大跟踪误差0.011 mm,误差均值0.004 mm。两条平行的直线电机同步驱动结合刚性连接的龙门架构成Y轴,由于龙门架较为稳定且两条直线电机平行度较高,所以Y轴的跟踪误差较小。通过上述实验得到X、Y轴电机的误差值,并对误差值进行数据分析,在位置控制时加入补偿减小电机的跟踪误差,使得龙门移动机构在实际定位点与目标点尽可能接近,从而保证移动视觉的测量精度。

图9 Y轴系统误差

2.3 测量系统误差实验

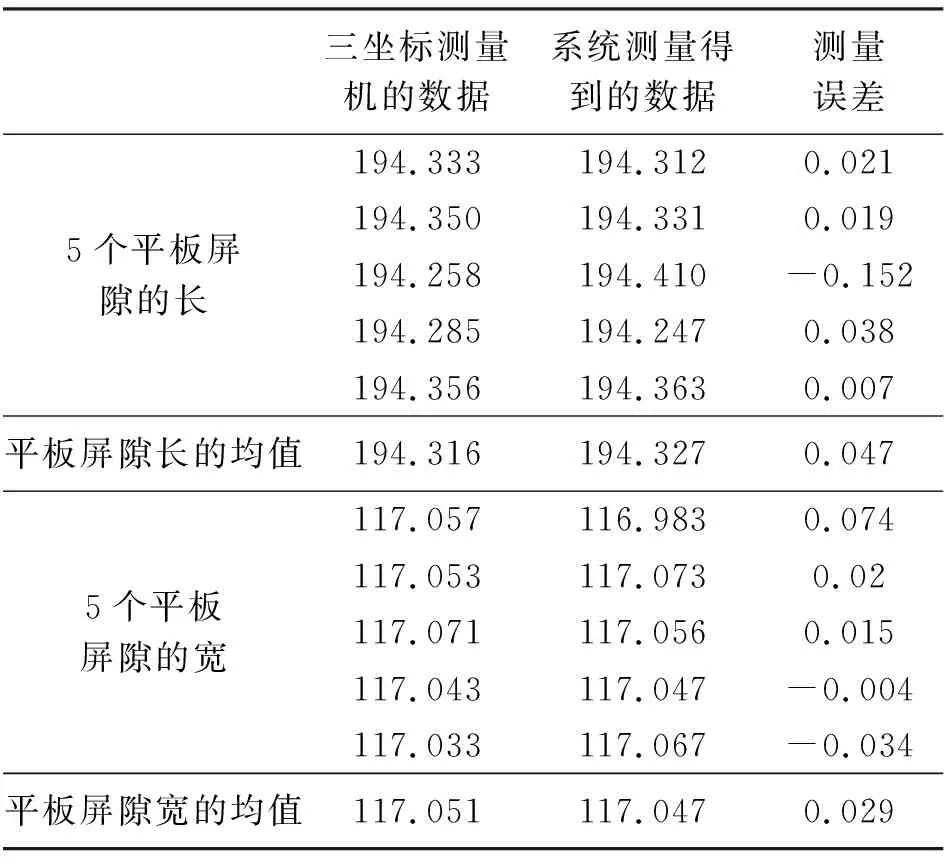

为了验证平板屏隙尺寸检测系统的测量精度是否满足要求,采用本系统和三坐标测量机分别测量同一批平板电脑的触摸屏屏隙尺寸,所获得的数据可以反映移动视觉的平板屏隙尺寸精密检测系统的精度,从而验证了本文标定法和系统误差补偿方法的有效性。

表1 平板屏隙测量精度计算 mm

通过以上数据分析,系统测量平板电脑触摸屏的屏隙长精度误差均值为±0.047 mm,屏隙长度的最大误差为0.000 。系统测量平板电脑触摸屏的屏隙宽的精度误差±0.029 mm,屏隙宽度最大误差为0.074 mm。之所以出现误差最大值,原因为平板从流水线进入待检测区域时,由于固定平板需要将平板从传送带上顶起,平板不在一个水平面上,导致图像处理中ROI区域提取错误,产生较大的检测误差。在实际生产中,由于生产设备自动化程度低而导致平板屏隙尺寸存在误差。本平板屏隙尺寸检测仪均满足行业内±0.08 mm公差带测量精度,由此可得:本文采用改进的张正友标定法提高了检测系统的相机标定精度,误差补偿方法有效降低了系统误差,从而提高了检测精度。

3 结论

本文研究了一种基于移动视觉的平板屏隙尺寸精密检测技术,采用基于张正友标定法结合消除图像径向畸变的高精度标定方法,来提高检测系统的标定精度,通过电机短距离寸动配合CCD相机提取棋盘格上的角点坐标,分析得到系统误差表,并对检测系统进行误差补偿来提高系统检测精度。通过搭建平板屏隙尺寸精密检测平台并进行试验,其中相机标定精度达到2 μm,平板屏隙尺寸检测的精度达到±0.03 mm以内,证实本文方法具有高精度的标定精度和较小的系统误差,为提高平板屏隙尺寸精密检测技术提供了新的思路。