异速比对龙形轧制7075铝厚板变形的影响研究

武 磊,覃 铭,何 兵,覃文东

(1.运城职业技术大学智能制造与数智矿山学院,山西 运城 044000;2.广西壮族自治区铝基新材料工程研究中心,广西 百色 533000;3.百色学院材料科学与工程学院,广西 百色 533000; 4.吉利百矿研究院有限公司,广西 百色 533000)

传统的厚板轧制变形渗透性不佳、心部变形不足,造成在板厚方向上变形不均,影响最终性能。异步轧制是通过加入非对称元素,在轧制变形区内形成“搓轧区”,产生较大的剪切变形量[1]。通过引入不同的非对称因素,非对称轧制也可分为不同的轧制方法,如异步轧制、水平错位等速轧制和龙形轧制都是典型代表[2]。龙形轧制,亦称蛇形轧制,是非对称轧制的一种。龙形轧制由荷兰学者提出,是指在异步轧制的基础上,将转速不同的两辊在水平方向上前后偏移,对板材增加一个弯矩以抵消可能的弯曲,通过调节匹配好异速比、错位量、压下量等参数,可以实现无弯曲的轧制[3]。文献[4-6]介绍了龙形轧制的基本原理和实现方式。

7075铝合金是传统航空用高强度铝合金,也是航空用铝合金中经久不衰的经典牌号。我国对7075铝合金研究起步相对国外较晚,但近年来也成为研究热点,进行了航空用 7075 铝合金挤压棒材粗晶环测试分析[7]、热处理工艺对 7075 合金腐蚀性能的影响[8]等大量实验研究。

由于航空用铝合金对板厚方向组织和性能均匀性要求较高。本文以7075铝合金50 mm厚板为研究对象,并对其进行了龙形轧制,在相同轧辊错位量的条件下,不同异速比对其厚板变形的影响进行了实验研究,分析了异速比对轧板弯曲程度、厚度、板厚方向分层晶粒组织和显微硬度的影响。

1 实验材料和方法

本文所用轧制板坯为国内某企业生产的7075铝合金T6态成品板,经锯切和铣面后获得板坯尺寸为300 mm×100 mm×50 mm(长×宽×厚)。实验所用轧机为二辊龙形铝板轧机,该轧机可在线调整轧辊异速比,轧辊错位量最大可达20 mm。坯料均匀化采用台车式电阻炉,均匀化工艺为440 ℃保温6 h。

龙形轧制实验轧辊错位量4 mm,异速比分别为1.00、1.06、1.10和1.16,每个异速比单道次轧制1块铝板,道次压下量设为10 mm、压下率为20%,轧后立即水淬。

分别在轧后铝板距离快速轧辊接触面、慢速辊接触面3 mm处以及心部切取纵截面金相试样,经磨抛后采用4%HF+6%HCL+10%HNO3+80%H2O溶液侵蚀,采用Observer 3m ZEISS光学显微镜观察金相组织。采用HVT-1000型数字式显微硬度计检测显微硬度,实验力为1 kg,载荷时间10 s,每个试样至少测量3次并取平均值。

2 实验结果和分析

2.1 轧板厚度

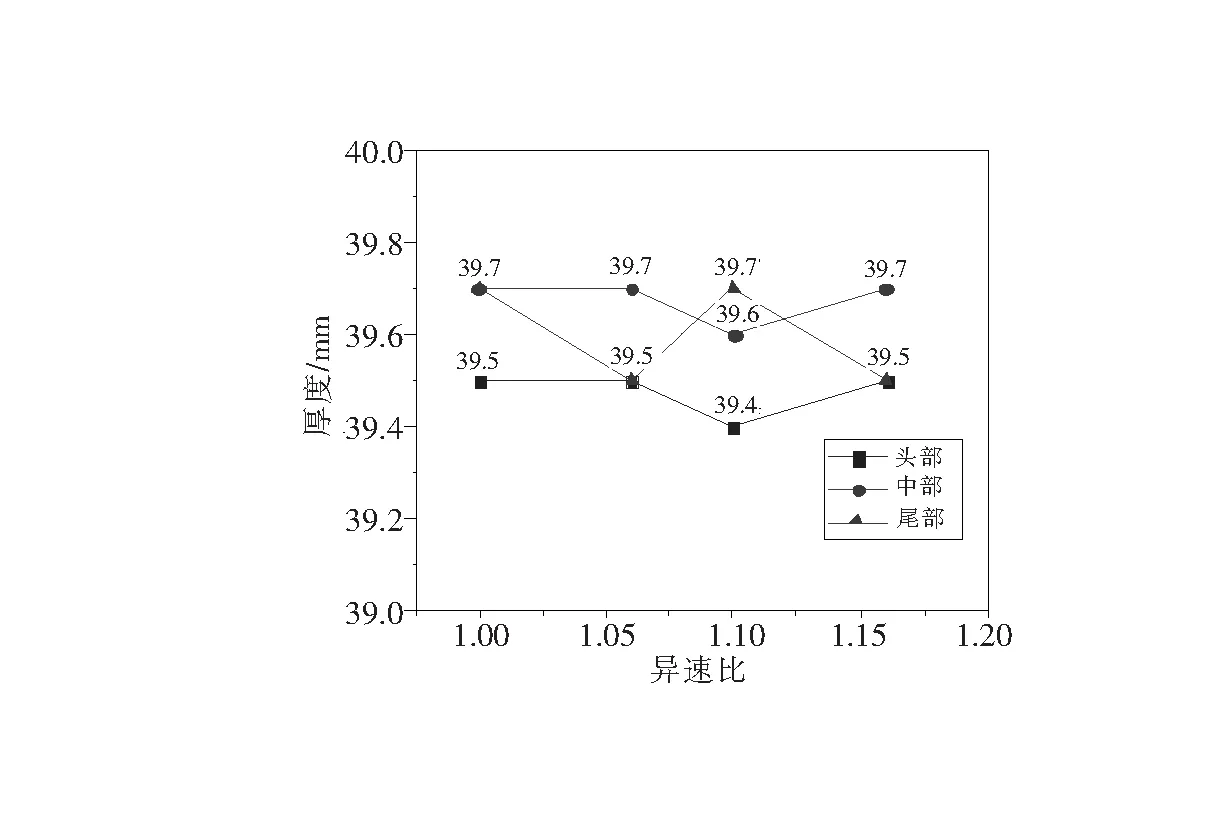

图1为异速比对轧板头、中、尾部厚度的影响。轧板头部和尾部厚度分别是在距离轧板先出轧辊的端面和后出轧辊的端面5 mm处测量,以避免受到轧板两端面特殊变形条件的影响;中部厚度是在轧板长度中部测量,在轧制前的坯料上预先标好位置。

图1 不同异速比下轧板头、中、尾部厚度Fig.1 Thickness of head, middle and tail of the rolled plates under different speed ratios

雷军义等[9]提出,与传统轧制过程相比,龙形轧制的变形区发生了改变,新增了不产生金属板减薄的反弯作用区。因此,轧制变形区的改变需要对上、下工作辊的压下量以及辊缝的补偿量进行计算,所得到的同径异速龙形轧制辊缝补偿量如下式:

(1)

式中:ΔS为辊缝补偿量;R为轧辊半径,实验中为175 mm;L为轧辊错位量,取值为4 mm。从式(1)可见,龙形轧制的辊缝补偿量只与轧辊直径和轧辊错位量有关,与异速比无关。

通过式(1)计算辊缝补偿量为-0.0457 mm,即若想得到与传统轧制相同的轧板厚度,需将辊缝在传统轧制基础上调整0.0457 mm。实验所用龙形轧机辊缝设置的精度为0.1 mm,因此无法体现这一辊缝补偿量。由图1可知,不同异速比下轧板3个不同位置的厚度相差很小,异速比对轧板厚度没有明显影响。

2.2 金相组织

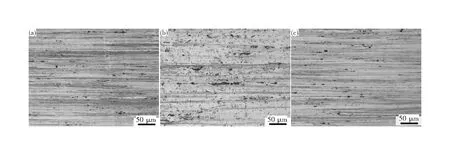

图2为原始7075铝板坯的上边面(慢速辊接触面)、心部、下边面(快速辊接触面)的金相组织,观察位置为板厚方向上距表面3 mm左右处。原始7075铝板坯采用常规轧制并经过T6处理,其上边面、下边面附近的金相组织与心部的金相组织有明显不同。上边面、下边面附近的晶粒沿轧制方向呈明显的细长条状,虽然晶界可以比较清晰的分辨,但在板厚方向上晶界间距较小;心部晶粒组织虽然也明显沿轧制方向拉长,但沿板厚方向晶界间距较大。心部与上边面、下边面相比,晶粒变形程度较小,证明了常规轧制变形渗透性问题的存在。

(a)上边面;(b)心部;(c)下边面图2 原始板坯金相组织(a)up side;(b)center;(c)down sideFig.2 Microstructure of original plate

图3为异速比分别为1.00、1.06、1.10和1.16的龙形轧板金相组织。当异速比为1.00时,轧板上边面、下边面附近的晶粒晶界仍然在板厚方向上距离较小,而心部晶粒晶界沿板厚方向较大,变形明显小于两个边面附近,如图3(a)~3(c)所示。在异速比为1.06、1.10和1.16时,晶粒组织的基本特征仍然是呈沿轧制方向的细长条状,并且上边面、下边面附近晶粒晶界沿板厚方向的距离小于心部晶粒,该特征与原始板和异速比为1.00的龙形轧板相同;但所有轧后的铝板上边面、下边面附近的晶界沿板厚方向的距离较原始板明显减小,体现出轧制变形的效果,而心部变化并不明显。同时,不同异速比下,轧板上边面、下边面附近晶粒组织均无明显差异。

(a)异速比1.00,上边面;(b)异速比1.00,心部;(c)异速比1.00,下边面;(d)异速比1.06,上边面;(e)异速比1.06,心部;(f)异速比1.06,下边面;(g)异速比1.10,上边面;(h)异速比1.10,心部;(i)异速比1.10,下边面;(j)异速比1.16,上边面;(k)异速比1.16,心部;(l)异速比1.16,下边面图3 不同异速比下龙形轧板金相组织(a)speed ratios 1.00,up side;(b)speed ratios 1.00,center;(c)speed ratios 1.00,down side;(d)speed ratios 1.06,up side;(e)speed ratios 1.06,center;(f)speed ratios 1.06,down side;(g)speed ratios 1.10,up side;(h)speed ratios 1.10,center;(i)speed ratios 1.10,down side;(j)speed ratios 1.16,up side;(k)speed ratios1.16,center;(l)speed ratios 1.16,down sideFig.3 Microstructure of rolled plate with different speed ratio

实验中龙形轧制7075铝板在板厚方向的晶粒组织特征与作为轧制坯料的常规轧制T6板相同,均为上边面、下边面附近晶粒变形明显,而心部晶粒则变形较弱。异速轧制对板材心部变形的增强作用是通过产生“搓轧区”而引起板材心部的附加剪切应变,而“搓轧区”内复杂的变形情况,使附加剪切应变对晶粒组织特别是晶粒形状和尺寸的影响也变得复杂,可能无法用二维金相的方法来全面的显示影响的结果,而需要进行三维的金相观察以及织构分析才能全面表征这一影响。

2.3 显微硬度

金属在变形过程中受到的等效应变对其显微硬度值有一定影响,而且轧制板材沿厚度方向上的正应变都是相同的,因此板材沿厚度方向硬度值的大小可以反映出该位置所受到的剪应变的大小[10]。

对龙形轧制铝板上边面、下边面附近和心部进行显微硬度测量,测量位置与晶粒组织观察位置相同,结果如图4所示。由图4可见,原始板坯为T6状态,其硬度水平明显高于轧板;同时,原始板坯上边面、下边面附近硬度水平较心部高约10%,这与常规轧制心部变形量不足的结论是相符合的。异速比为1.06和1.10时,轧板心部显微硬度高于异速比1.00的轧板,且与上边面、下边面附近显微硬度更加接近。与原始板坯和异速比1.00轧板的上边面、下边面附近显微硬度高于心部的情况相比,体现出了异速比强化心部变形的作用。

图4 轧板显微硬度与异速比的关系Fig.4 Relation between microhardness and speed ratio of rolled plates

由图4还可知,当轧板异速比为1.06、1.10和1.16时,轧板心部硬度分别为180、178和178 HV,没有明显变化,即在此区间内异速比对轧板心部硬度没有明显影响。在T.Zhang等[5]对7075铝合金厚板龙形轧制所做的有限元模拟模型中,龙形轧制与常规轧制相比,虽然轧板心部的金属流动速度有较大差异,但等效应力和等效应变差别不大。从异速比来看,轧板心部剪切应变随异速比和轧辊错位量明显增大,但在小轧辊错位量(10 mm)的情况下,异速比从1.00增至1.10时,轧板心部剪切应变虽然明显增长,但数值仍未超过-0.04。实验所用轧辊错位量仅4 mm,依照T. Zhang等[5]所做的计算,轧辊错位量越小,轧板心部的剪切应变亦越小。因此尽管异速比增大能够引起轧板心部剪切应变增大,但轧辊错位量较小使轧板心部剪切应变较小,导致不同异速比对轧板心部晶粒组织和显微硬度的影响不明显。

7075铝合金T6态成品板是经过了充分的固溶和人工时效,使析出物对板材基体的强化达到最优。轧制板坯虽然经过充分的均匀化过程,但单道次轧制时间较短、温降较少,轧后再进行水淬,铝板中的合金元素仍大量固溶在α(Al)基体中,没有起到充分的析出强化效果,导致轧板显微硬度明显低于原始板坯。同时,当异速比增大到1.16时,轧板心部显微硬度与异速比为1.06和1.10的轧板在相同水平,而上边面、下边面附近显微硬度骤然下降至140和145 HV,出现明显的软化现象。

3 结论

针对异速比对龙形轧制7075铝合金50 mm厚板的影响进行了实验研究,在单道次压下10 mm、轧辊错位量4 mm的条件下,采用异速比1.00、1.06、1.10和1.16进行了龙形轧制实验,分析了异速比对轧板厚度、板厚方向分层晶粒组织和显微硬度的影响,得出了以下结论:

1)异速比对轧板厚度没有明显影响;

2)龙形轧制后7075铝合金厚板上边面、下边面附近和心部晶粒组织有明显差异,上边面、下边面附近晶粒变形明显,心部晶粒变形相对较小,与原始板坯的晶粒组织特征相同,但不同异速比对轧板晶粒组织的影响不明显;

3)异速比为1.06和1.10时,轧板心部显微硬度高于异速比为1.00的轧板,且与上边面、下边面附近显微硬度更加接近。与原始板坯和异速比为1.00轧板的上边面、下边面附近显微硬度高于心部的情况相比,体现出了异速比强化心部变形的作用;

4)当异速比达到1.16时,龙形轧制轧板上边面、下边面附近显微硬度明显降低,推断这一现象与轧板中的析出物有关,具体原因还有待进一步实验研究探索。