无氰无铬化学退除钢制零件保护电镀层的应用技术研究

黄 鑫,潘 鹤,王 鸥,喻 岚,袁景追,唐 华

(1.中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550009;2.中国人民解放军93147部队某军代表室,贵州 贵阳 550000)

1 引言

目前大多数局部化学热处理(包括渗碳、渗氮、渗氰)钢制零件,因非渗面形状复杂,常采用镀铜层来保护非渗面,待零件完成化学热处理后,再采用铬酐除铜工艺进行电解和化学除去非渗面的铜层。但随着绿色环保应用技术的大力发展,表面处理方法致力于研发无氰无铬应用技术。虽然在2018年完成了无铬电解除铜工艺,但主要应用于大壳体零件的快速除铜。而对于结构复杂、夹角多的小零件,仍采用铬酐化学除铜(CrO3400g/L;H2SO450g/L)[1],其优点是无需装挂、操作简单及流动性好,特别适合多孔、盲孔类零件铜层的去除。另外,对于不锈钢类零件,为提高镀铜层结合力,铜层先必须打底预镀镍,因此在铜层退除后还必须进行退镍,操作麻烦,亟待开发一种对钢制零件基体无腐蚀,可同时退除铜层和镍层的无氰无铬化学退除应用技术[2]。

本文通过对化学退除电镀层机理进行分析,提出了环保无氰无铬的化学退除剂配方;对退除工艺参数进行研究,包括不同镀层厚度、所对应的不同退除速度、退除方式、退尽时间等;并研究了退除液维护方法及废液处理方法,以期获得无氰无铬的化学退除剂替代典型的铬酐化学除铜、除镉剂等。

2 化学退除剂选择的依据

化学退除一般含有氧化剂、络合剂、缓蚀剂及缓冲剂等成分。其本质是利用氧化剂将金属镀层氧化为金属离子,并与退镀液中游离络合剂络合,在溶液内保持一定的化学性质和界面反应,防止金属离子重新沉积到工件上。金属镀层被退除并暴露出铁基体,缓蚀剂以某种形式吸附在铁基体上,形成防腐蚀膜,能阻滞或完全抑制基体金属在退镀液中的腐蚀。缓冲剂保持退镀液具有稳定的pH值,维持退镀液中络合剂及缓蚀剂的稳定性,并对防止铁基体金属腐蚀起关键作用。

结合实际零件的特点,选择化学除铜液时应首选碱性,对铁基零件不能造成腐蚀。因而所选用的化学退电镀镍配方,其主要成份为间硝基苯磺酸钠、硫氰酸盐和乙二胺。利用间硝基苯磺酸钠氧化镍层成镍离子;镍离子与硫氰酸盐络合,防止金属重新沉积到工件上;乙二胺起缓蚀剂作用,防止和阻碍氢接近基体表面,形成有效屏障。无铬无氰化学退铜剂,其主要成分为柠檬酸盐、间硝基苯磺酸钠、硫氰酸盐和氢氧化钠等。

除铜氧化还原反应为:

具备如下优点:1)退镀过程中不产生氢气,不会引起零件基体氢脆;2)在碱性条件下(PH值为13~14),利用间硝基苯磺酸钠将铜氧化;硫氰酸盐、柠檬酸均能与铜离子络和,降低游离铜离子的浓度和阳极界面的活化能,加快退镀速度,防止金属离子重新沉积到工件上;3)硫氰酸盐可使铜镀层电位变负,促进镀层的活化和溶解;4)硫氰酸盐在碱性条件对零件基体铁均能形成防腐摩擦,起到保护零件基体作用[3]。

3 化学退除工艺过程的难点

3.1 防渗保护镀铜层厚,除铜时间长

防渗保护镀铜工艺因不同材质零件渗碳、渗氮和氰化所需温度及时间差异很大(500~1100 ℃,1~50 h),需要保护层能耐长时间热处理高温,往往零件的保护铜层较厚,为25~70 μm,所以热处理后退除保护铜层所需时间较长,见表1。本工艺通过提升工作温度,增加空气搅拌以达到提升除铜速度、缩短除铜时间的目的[3]。这是因为:1)退除液工作温度升高有助于镀层金属氧化,加快络合反应速度,但高温会加快退除液的蒸发,增加退除工艺使用成本,鉴于车间条件,选择室温和40~60 ℃进行化学除铜试验;2)空气搅拌一方面能消除浓度极差,快速使得退镀液均匀;另一方面引入空气有利于铜氧化,促进铜层退除。

3.2 不锈钢防渗打底镍层需分步退除,操作较为麻烦

不锈钢零件在镀铜前需预镀镍作为打底镀层,以提高镀铜层结合力。退除镀层时因零件部分表面为渗层,不能采用常规的硝酸退除镍层(由于硝酸会腐蚀渗层),需在间硝基苯磺酸钠退镍高温溶液(温度为90~100 ℃)中退除,约需0.5 h。操作较为麻烦,计划研发的化学退除工艺在除铜的同时,也能退除打底镍层[4]。

3.3 延长退除液使用寿命

随着退除液的使用,退除液中含铜量越来越高,除铜速度越来越慢,直至失效。目前使用铬酐化学除铜液约每两个月更换1次,计划通过对退除液维护方法进行研究,调整PH值及补充试剂以延长退除液使用寿命。

3.4 废液处理研究

根据使用情况,按日常用零件清洗废水和定期退除废液两类分别研究污水处理方法,满足环保排放要求。

4 退除电镀层的试验及评价分析

4.1 试片除铜试验

退除液的具体配制为:LD-5942含量200 g/L,PH≥12,按预配制退除液体积称取所需LD-5942退镀粉,先用少量50 ℃左右去离子水搅拌至完全溶解;再用去离子水稀释至规定体积;最后测定溶液PH值,当PH<12时用氢氧化钠溶液进行调整。

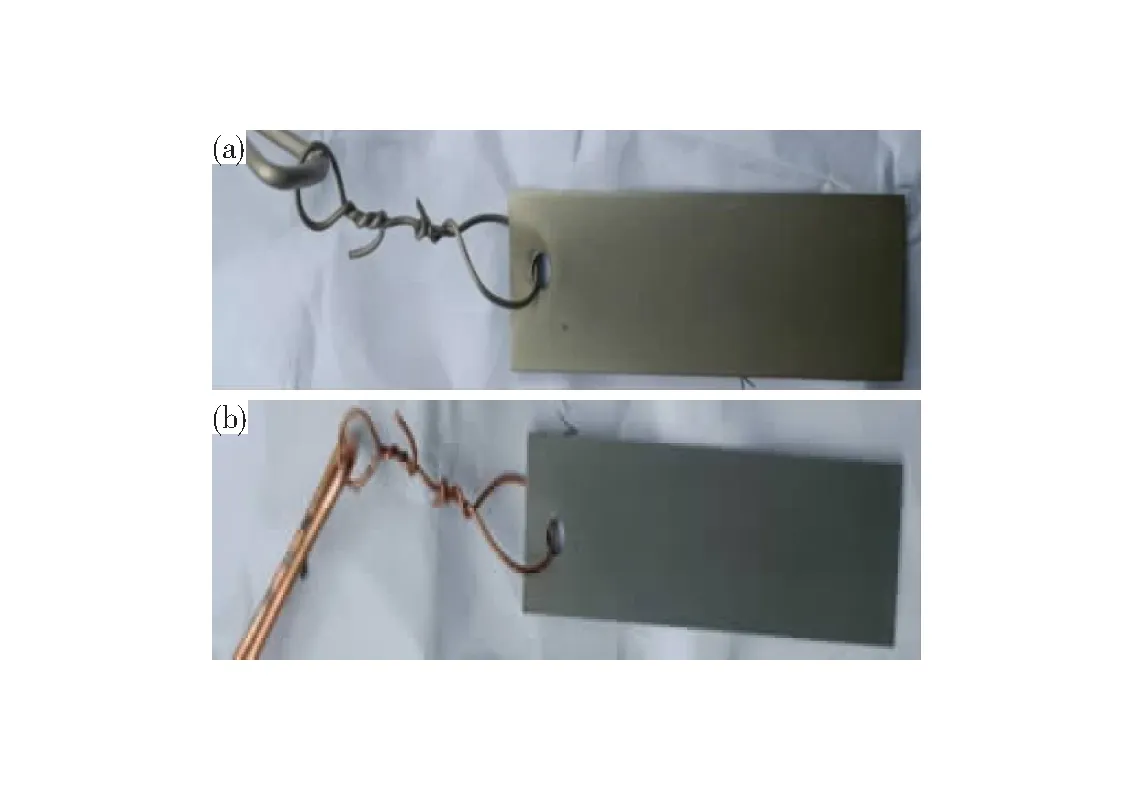

采用4Cr14Ni14W2Mo(渗氮)、12CrNi3A(渗碳)、38CrMoAl(渗氮)试片分别在铬酐除铜液(现用配方)和无铬除铜液(新配方)中除铜,见图1。因需考核退除液对渗层和材料基体的影响,故将试片一半机加除铜,另一半铜层保护,然后进行相应渗碳、渗氮热处理,比较两种配方除铜效果,见图2。

(a)铬酐除铜液;(b)无铬除铜液图1 两种化学除铜试验对比(a)chromic anhydride copper removal solution; (b)chromium-free copper removal solutionFig.1 Comparison of two chemical copper removal tests

(a)除铜前;(b)除铜后图2 除铜前后试样外观(a) before copper removal;(b) after copper removalFig.2 Appearance of specimen before and after copper removal

由图2(b)可见,两种退除液除铜效果基本相当,对基体和渗层无腐蚀;观察不锈钢4Cr14Ni14W2Mo试片,发现无铬除铜液在退除铜层的同时还退除了打底镍层。

有些零件在镀铜前,需要进行镀镍打底,为了方便观察退铜及退镍的共同效果,采用铜丝及铜挂钩装挂4130试片进行电镀镍1 h,然后在无铬化学除铜液中进行退除,观察装挂铜丝退镍效果见图3。

(a)除镍前;(b)除镍后图3 除镍前后装挂铜丝(a)before nickel removal;(b)after nickel removalFig.3 Copper wire mounted before and after nickel removal

由图3可见,4130试片上的镍层已退除(颜色相近不明显),而装挂用的铜丝及铜挂钩上的镍层退除已呈现铜基体色,说明该退除液可用于退电镀镍层。

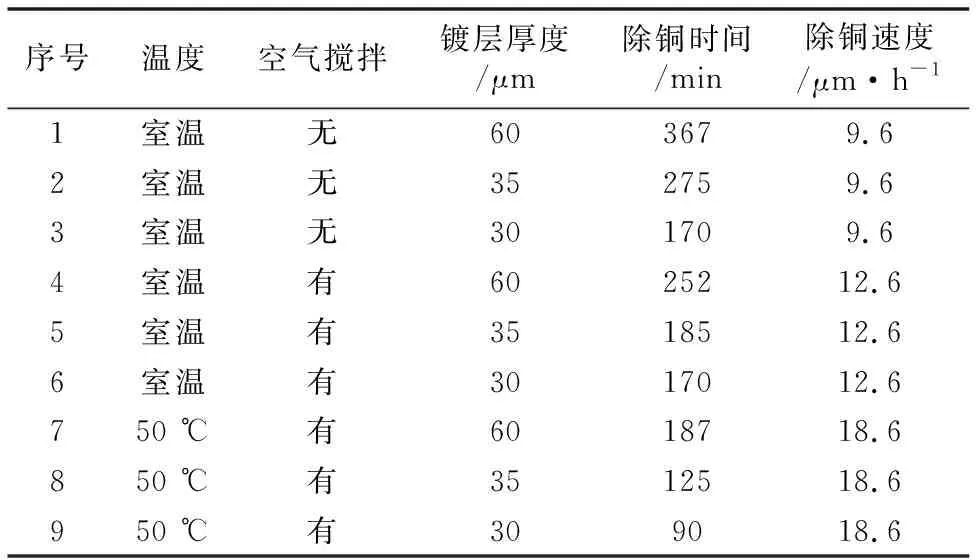

为了研究退除速度的快慢,进一步开展了退除速度提升试验。采用4Cr14Ni14W2Mo、12CrNi3A、4130试片按表2所列厚度进行镀铜,在不同除铜方式下统计除铜时间,检查试片基体是否腐蚀[5],结果见表2。由表2可知,采用升温和空气搅拌能极大提高除铜速度。

表2 防渗镀铜保护试样件试验Table 2 Anti-seepage copper plating protection specimen test

4.2 典型零件除铜试验

选择4Cr14Ni14W2Mo、1Cr11Ni2W2MoV、12CrNi3A材料生产的4种典型零件,按相应零件工艺进行防渗镀铜保护,工作面机加除铜后进行相应渗氮、渗碳、氰化热处理,按表3进行化学除铜试验。XX-130-02-SY零件除铜前后效果对比见图4。

(a)除铜前;(b)除铜、除镍后图4 XX-130-02-SY零件除铜前后效果(a)before and after copper removal;(b) after copper removal and nickel removalFig.4 Effect of XX-130-02-SY parts before and after copper removal

表3 防渗镀铜保护零件化学除铜试验Table 3 Chemical copper removal test of anti-seepage copper plating protection parts

对比表2、表3可知,零件除铜速度比试片慢,由于零件结构复杂,对于边缘夹角的较厚铜层需延长退除时间。

根据试验情况,统计无铬化学除铜平均速度见表4。

表4 无氰无铬化学除铜平均速度统计Table 4 Statistics on the average rate of cyanide-free and chromium-free chemical copper removal

4.3 除电镀镍层试验

为了方便观察电镀镍层去除效果,采用铜基零件电镀镍8~12 μm,浸泡在无铬除铜液(50 ℃+空气搅拌)中,约2 h退除电镀镍层,退除效果见图5。目前采用的去除电镀镍溶液在90~100 ℃高温下,退除8~12 μm厚度的电镀镍层约需4 h,因此采用该除铜液比现有除电镀镍溶液的退除电镀镍层速度快一倍。

(a)除镍前;(b)除镍后图5 除镍前后铜基零件(a) before nickel removal;(b)after nickel removalFig.5 Copper parts before and after nickel removal

4.4 除镉层试验

温包组件采用复合镀镉工艺,温包材料为ZG0Cr19Ni10Nb不锈钢,电镀前需打底预镀镍,打底镍层厚度由工艺规定控制:不通电,在镀镍槽中停放2~4 min,电镀3~5 min,然后镀铜3~5 μm,再镀镍3~5 μm,最后镀镉10~15 μm。该零件浸泡在除铜液(50 ℃+空气搅拌)中, 140 min除尽,退除效果见图6。说明该除铜液可同时退除铜层、镉层和电镀镍层[6]。

(a)除镉前;(b)除镉后图6 除镉前后温包(a) before cadmium removal;(b)after cadmium removalFig.6 Temperature bulb before and after cadmium removal

4.5 化学退除液维护

退铜过程中,溶液PH值随退铜量增加逐渐下降,需要监控溶液PH值,当PH值低于12时,退铜速度大幅度下降,可用NaOH溶液调整至工艺范围。

当退铜速度为正常速度一半时,添加50 g/L退铜剂可使之恢复退铜速度。当退铜液含铜量累计达到约40 g/L时,退铜液需全部更新。

4.6 废液处理工艺

LD-5942无氰无铬化学退除废液处理工艺流程见图7。

图7 LD-5942无氰无铬化学退除废液处理工艺流程图Fig.7 Process flow chart of LD-5942 cyanide-free and chromium-free chemical removal waste liquid treatment

1)LD-5942无氰无铬化学退除污水收集进入调节池,在反应槽1中进行一级反应,加入H2O2,空气搅拌30~60 min,然后加入硫酸调节PH值至3~4,搅拌30~60 min,再加入NaOH调节PH值至8~9,最后加入少量絮凝剂聚丙烯酰胺(PAM)进行絮凝;

2)废水经一级处理后,进入斜管沉淀池1,实现固液分离,清水进入中间水池,污泥进入贮泥池1;

3)中间池水进入反应槽2进行二级反应,加入H2O2,空气搅拌20~30 min,然后加入氢氧化钙调节PH值至9.5,再加入PAM絮凝、固液分离,即可达标排放。

由以上分析可知:LD-5942无氰无铬化学退除废液处理工艺采用硫酸和氢氧化钠调整废液PH值,然后用PAM进行絮凝沉淀,不涉及特殊的树脂或膜层的吸附处理,属常规污水处理方法,方便实施[7]。

5 结论

1)本化学退除槽液配方无氰无铬,无二次重金属污染,属环保型化学退除工艺,操作简捷方便,流动性好,特别适用于多孔、盲孔零件的电镀层退除。

2)经4种典型防渗镀铜保护零件(含3种材料牌号,3种化学热处理)除铜验证,退除效果好,对钢制零件基体及渗层无腐蚀。

3)本化学除铜液的常温除铜速度为9.6 μm/h;若采用工作温度40~60 ℃和空气搅拌方式,可有效提高除铜速度达18.6 μm/h。并提供3种除铜方式下的除铜速度,供操作者根据实际情况选择。

4)本工艺可退除电镀镍,采用工作温度40~60 ℃和空气搅拌,比现用退除电镀镍速度快近1倍,可推广应用于化学退除镉层。

5)该化学退除液的废液处理方法属常规污水处理方法,方便实施。