基于辅助制动的商用车鼓式制动器热固耦合分析*

常 成,王红霞,袁 霞

(河南工学院 车辆与交通工程学院,河南 新乡 453003)

0 引言

交通事故发生率,重型商用车都普遍安装有辅助制动系统来提升汽车的制动性能。我国2012年开始实施的国家标准《机动车运行安全技术条件》(GB 7258)中规定:长度超过9米的客车和总重量大于12吨的卡车应配备缓速器或其他辅助制动装置[2]。

国内外针对汽车鼓式制动器的温度场、结构场和耦合场分析做了大量的研究。文献[3]采用不同倍数的额定载重量,对制动鼓进行了温度场对比分析,并提出了保证安全行驶的要求和必要的车辆装备。文献[4]对汽车鼓式制动器多个位置点的温度进行了仿真分析,并结合台架试验分析制动器温度对制动效能的影响。文献[5]对鼓式制动器展开了温度场模拟仿真计算,研究分析了制动鼓的使用寿命。文献[6]针对商用车新型鼓式制动器进行结构优化设计,通过有限元结构仿真分析和台架试验对优化设计结果进行了验证,结果表明此结构优于相同规格的凸轮式鼓式制动器。文献[7]针对不同工况下的汽车鼓式制动器热-应力耦合场进行了分析,结果表明摩擦热和应力分布均对制动器的制动效能影响较大。在众多的相关研究中,主要集中在单独使用鼓式制动器实施制动时的制动器温度场、结构场和耦合场分析,而针对装配辅助制动系统对汽车鼓式制动器结构性能影响的相关研究较少。

电涡流缓速器作为汽车辅助制动装置中重要的一种类型,在商用车上的应用极为广泛。本文将对后驱动桥装有电涡流缓速器的某商用车在下长坡制动工况中的后轮鼓式制动器进行热固耦合分析,为商用车鼓式制动器设计与分析提供一定的参考依据。

1 车辆制动数学模型分析

1.1 车辆相关参数

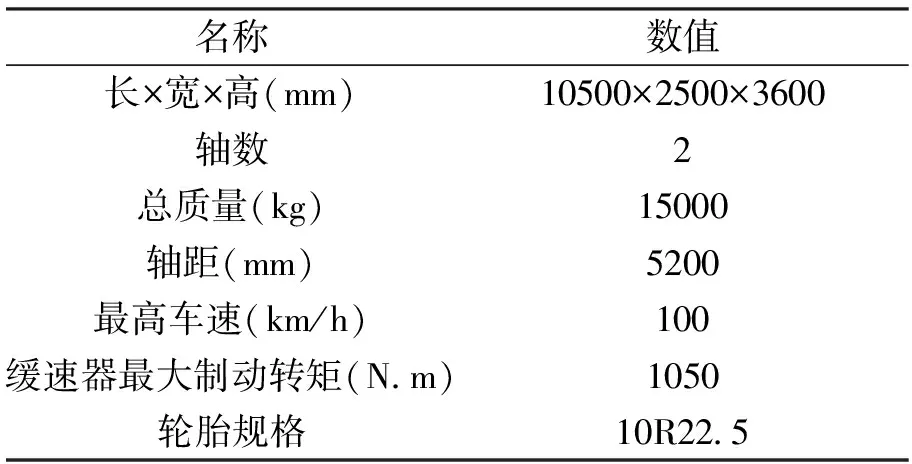

本文研究的商用车为后轮驱动的旅游客车,前、后轮均采用鼓式制动器,车辆的主要相关参数如表1所示。

表1 车辆主要相关参数

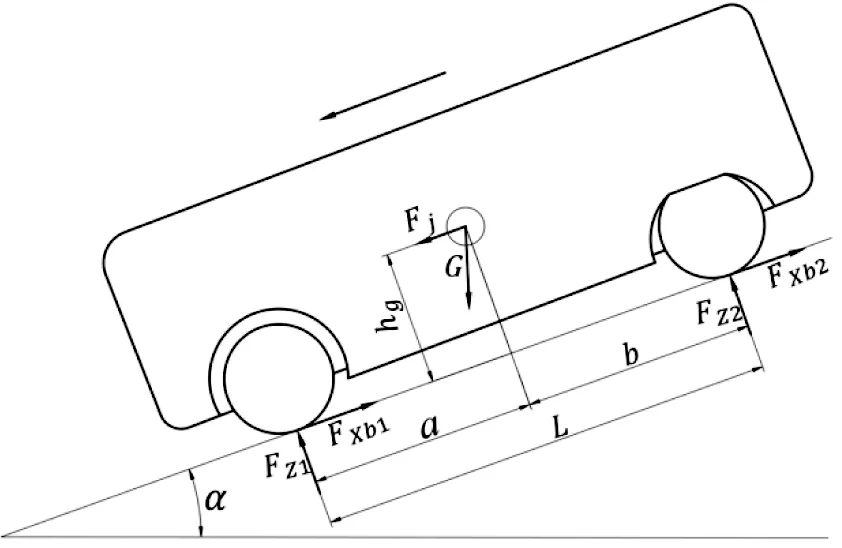

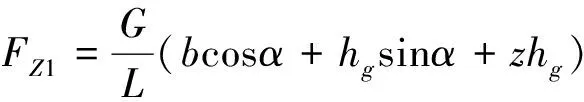

1.2 整车制动状态动力学模型

汽车在行驶过程中,根据交通指示灯、路面障碍物和行驶坡度等情况,驾驶员结合自身驾驶意图通过汽车制动系统来降低汽车车速。分析汽车制动时的受力情况,需建立地面对汽车前、后车轮法向反作用力的动力学模型。本文选取汽车下坡制动工况进行建模分析,模型建立忽略了滚动阻力、空气阻力和汽车上旋转质量部件产生的惯性力偶矩。图1为固定角度坡道制动时汽车受力图,其中FXb1、FXb2分别为汽车施加制动时的前、后地面制动力,Fj为汽车减速时平动惯性力。分别对前、后轮接地点取矩,可得出地面对前、后轮的法向反作用力FZ1和FZ2的表达式:

图1 固定角度坡道制动时汽车受力图

(1)

(2)

在分析计算制动状态时,取路面附着系数为φ。在施加制动过程中,前轮制动器制动力Fμ1刚好达到前轮抱死时的值可表示为[8]

Fμ1=φFZ1

(3)

同理,后轮制动器制动力Fμ2刚好达到后轮抱死时的值可表示为

Fμ2=φFZ2

(4)

在汽车制动减速过程中,不计电涡流缓速器施加的制动力,汽车的前、后鼓式制动器制动力的比值为

(5)

式中,β为制动器制动力分配系数。

1.3 鼓式制动器的形式及工作原理

本文所研究的商用车鼓式制动器为定心凸轮张开装置驱动的领从蹄式制动器,其两制动蹄的安装为轴对称布局。制动时两制动蹄的的受力情况如图2所示,图中P1和P2分别为定心凸轮张开装置施加给领蹄和从蹄的促动力,FN1和FN2为制动时领蹄和从蹄受制动鼓的法向反力。

图2 鼓式制动器受力简化示意图

该鼓式制动器在实施制动时可保证领蹄和从蹄的位移相等,因此,FN1与FN2相等,从而可以得出两蹄所产生的制动力矩也相等。由于领蹄的“增势”和从蹄的“减势”作用,两制动蹄所受促动力大小将会不同。忽略凸轮装置与领、从蹄作用点的高度差异,结合上图尺寸标注分别对领、从蹄支销中心列力矩平衡方程,可推导出促动力P1和P2计算表达式为[9]

(5)

(6)

式(5)和(6)中,f为制动器摩擦副摩擦系数;d为制动时制动蹄受制动鼓的法向反力与相应制动蹄支销中心之间的距离(mm);e为领、从蹄与制动鼓摩擦力合力到相应制动蹄支销中心之间的距离(mm),h为领、从蹄所受促动力与相应制动蹄支销中心之间的距离(mm)。

2 鼓式制动器有限元模型建立

2.1 鼓式制动器热量产生与传热分析

由于长距离减速制动时车速一般较低,所以本文在分析制动时的能量转换问题时,忽略制动过程中因滚动阻力和空气阻力造成的能量消耗。同时,针对传统燃油汽车或新能源电动汽车,不考虑发动机反拖制动或电机再生制动的复杂影响。基于这一条件,根据能量守恒定律,可认为制动能量将完全转化为鼓式制动器摩擦热和电涡流缓速器的输入热量。其能量转化关系式可表示为[10]

(7)

式中,Q1为制动能量转换为制动器的热量(J),Q2为制动能量转换为电涡流缓速器的热量(J),m为汽车总质量(kg),v1和v2分别为汽车制动过程中的初速度和末速度(m/s),H为制动过程中坡道的竖直高度差(m)(下坡为正,上坡为负)。

因制动鼓和摩擦衬片材料参数不同,制动过程中摩擦副所转化的热量传递分配也不同。单一制动器制动鼓和摩擦衬片热量分配系数ξ可依据该式计算[11]:

(8)

式中,qd、ρd、Cd和λd分别为制动鼓材料的热流密度、密度、比热容和热导率;qs、ρs、Cs和λs分别为摩擦衬片材料的热流密度、密度、比热容和热导率。

制动能量转换为制动器的热量通过制动器内部零件的热传导后,主要通过制动鼓外表面与空气之间进行对流换热。因制动鼓较为密闭,在建模分析中忽略制动鼓内的对流换热作用。此外,因辐射作用引起的热量传递非常少,在建模分析中也将不再考虑。

不同车速所对应的对流换热效果不同,采用经验公式来计算对流换热系数,计算公式如下[12]:

(8)

式中,k为经验因数,前制动器取0.7,后制动器取0.3;v为汽车当前车速(km/h)。

2.2 鼓式制动器材料参数

本文所分析的鼓式制动器主要零件所采用的材料参数,如表2所示。

表2 鼓式制动器材料参数表

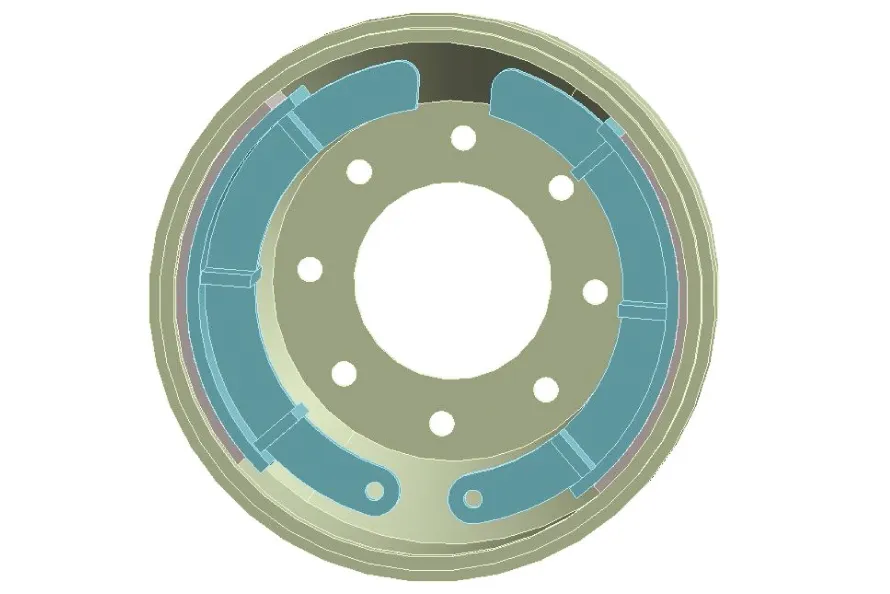

2.3 鼓式制动器有限元简化模型

为了有利于有限元模型的快速计算,三维模型中只包含分析所涉及的制动鼓、制动蹄和摩擦衬片三类零件,并忽略小尺寸的倒角和圆角。

结合图2的图示,鼓式制动器主要参数如表3所示。

表3 鼓式制动器主要参数

根据所研究的鼓式制动器尺寸绘制其三维简化模型(如图3所示),并导入Ansys Workbench有限元分析软件中。

图3 鼓式制动器三维简化模型

将上述模型对应添加材料参数,依据实际制动过程中各部件的约束和接触情况,进行相关条件设置。将摩擦衬片外圆周面与制动鼓内圆周面设置为非对称接触类型;制动鼓为轴向和径向固定约束,圆周方向自由;制动蹄支销孔处为轴向和径向固定约束,制动蹄可绕支销孔轴线自由转动。对鼓式制动器进行网格划分,为各工况热固耦合仿真分析做好基础模型准备。

3 下长坡工况的热固耦合仿真分析

缓速器参与制动主要是延缓制动器的热衰退,下面针对汽车下长坡工况对鼓式制动器进行热固耦合仿真分析。电涡流缓速器的手控开关一般有五个档位,分别为0档(无制动作用)、1档(25%制动转矩)、2档(50%制动转矩)、3档(75%制动转矩)、4档(最大制动转矩)[13]。取路面附着系数φ=0.6,制动器制动力分配系数β=0.47,坡道的坡度为9%,坡道全长为600m,汽车满载制动行驶并保持10km/h的车速,全程共行驶216秒。汽车施加制动时制动器初始状态温度为环境温度,外界环境温度保持25℃不变。

利用前文的整车制动状态动力学模型计算可知,电涡流缓速器可选择任一档位并对应调节制动器制动力,均能达到制动目标车速。

由于后轮制动器比前轮制动器的制动转矩大,本文将在电涡流缓速器处于低档位0档和高档位3档时,对后轮鼓式制动器进行热固耦合仿真分析。由于鼓式制动器因温度和重载原因导致的疲劳破坏主要集中在制动鼓上[14],后文将针对后轮鼓式制动器的制动鼓进行相关的热固耦合分析。

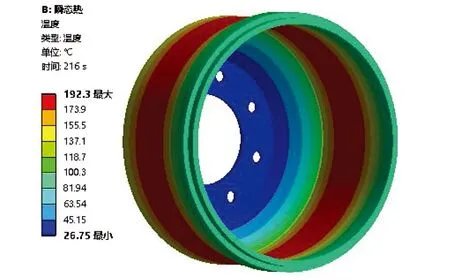

3.1 电涡流缓速器0档运行制动鼓热固耦合分析

当电涡流缓速器调至0档时,相当于无缓速器制动作用,汽车完全依靠鼓式制动器实现制动。结合前文车辆制动数学模型的计算,将热载荷施加在后轮鼓式制动器有限元简化模型的摩擦副接触面,其制动鼓温度场结果如图4所示。观察图4可知,在此工况下的制动鼓最高温度约为192℃,高温度区域集中在与摩擦衬片接触的摩擦工作面附近,而且靠近接触面轴线中心区域的温度最高。由于制动鼓材料的热导率较高且制动鼓径向厚度有限,其制动鼓的外圆周面对应的区域也达到最高温度值。制动鼓最低温度出现在远离摩擦工作面的端部区域,此区域由于散热效果好和传递热量相对少的原因,其温度略比环境温度高,只有约27℃。因为热源所在的区域集中于制动鼓摩擦工作面并且热传递过程中热量逐渐耗散,所以在最高温区域到最低温区域之间的温度逐渐降低,呈阶梯状分布。

图4 电涡流缓速器0档对应制动鼓温度场分布云图

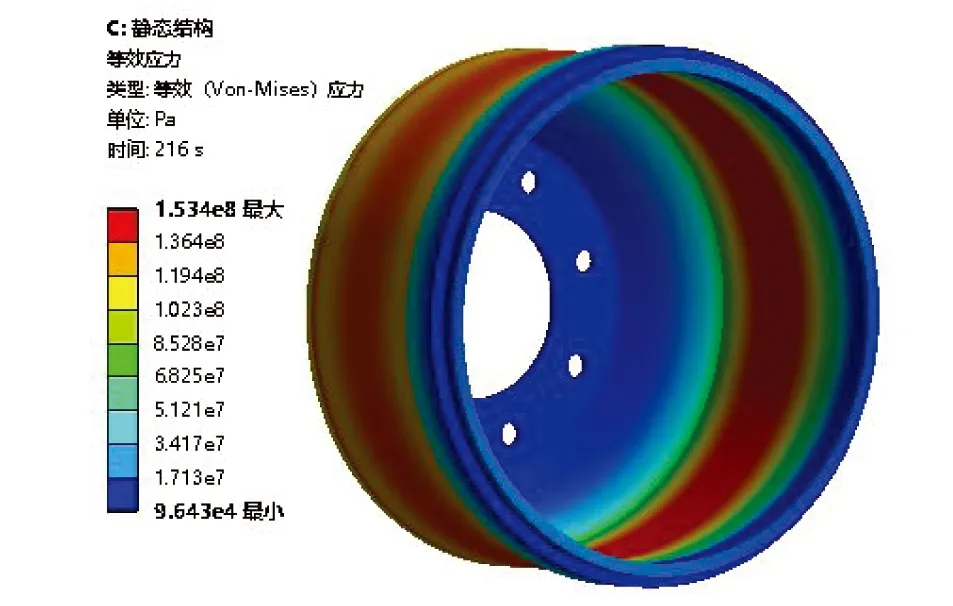

将促动力施加在后轮鼓式制动器有限元简化模型,进行热固耦合分析,其等效应力场结果如图5所示。根据图5可知,制动鼓等效应力场的分布与温度场分布相类似,等效应力最大值区域集中在与摩擦衬片接触的摩擦工作面附近,而且靠近接触面轴线中心区域的等效应力最大,约为400Mpa。该应力一部分来自促动力通过制动蹄对制动鼓的压紧作用力,更多的是来自该区域高温引起的热应力。由于该应力数值较大,极易引起制动鼓局部形变,从而导致制动鼓表面出现多处细小的裂纹并最终发生疲劳断裂。因此,应尽量降低制动鼓工作温度,从而延长其使用寿命。

图5 电涡流缓速器0档对应制动鼓等效应力场分布云图

3.2 电涡流缓速器3档运行制动鼓热固耦合分析

当电涡流缓速器调至3档时,缓速器将施加75%制动转矩,汽车所需的其余制动力由鼓式制动器来补充,从而达到预期目标车速。结合前文车辆制动数学模型的计算,将热载荷和促动力施加在鼓式制动器有限元简化模型,其温度场和应力场结果如图6所示。结合图6可观察到此工况下制动鼓温度分布的梯度变化规律与电涡流缓速器0档运行时很类似,但最高温度有了较大幅度下降,约为89℃,而最低温度的差别不大。其主要原因是制动能量一部分由电涡流缓速器转化,使制动器产生的摩擦热得到有效降低,从而导致最高温度得到有效降低。

图6 电涡流缓速器3档对应制动鼓温度场分布云图

在此热载荷的作用下,施加促动力进行热固耦合分析,其结果如图7所示。与温度场分析结果相类似,图中的应力分布规律与电涡流缓速器0档运行时无明显变化,只是等效应力最大值降为约153Mpa,其主要原因是制动鼓最高温度大幅度降低,从而减少了因高温因素引起的制动鼓疲劳损坏发生几率。

图7 电涡流缓速器3档对应制动鼓应力场分布云图

4 结束语

本文运用有限元分析软件Ansys Workbench对安装有电涡流缓速器的后轮制动鼓进行了热固耦合分析。其中,分别将电涡流缓速器处于0档和3档工况下的制动鼓温度场和应力场做了仿真对比分析。由文中的分析结果推理可知,电涡流缓速器档位越高,其制动能量转化程度越大,鼓式制动器的摩擦热量越少,制动鼓最高工作温度明显降低,从而避免了因高温引起的摩擦副摩擦系数降低,这将有效防止制动器热衰退现象的发生。电涡流缓速器的使用对制动鼓温度和应力分布的梯度变化规律影响不大,但由于电涡流缓速器承担部分制动能量的转化,将减少摩擦副的磨损程度。此外,由于整体温度的降低,制动鼓的等效应力最大值也降低了,从而提高了制动鼓的使用寿命。