光学窗口真空钎焊技术研究现状

沈 练,陈正超,任 海,杨正江,杨 昆,何 胤,胡忠贵

光学窗口真空钎焊技术研究现状

沈 练,陈正超,任 海,杨正江,杨 昆,何 胤,胡忠贵

(昆明物理研究所,云南 昆明 650223)

光学窗口作为半导体光电器件封装中的关键外壳构件之一,为光电器件提供了必不可少的光学信号透过路径,该结构的封接质量会对器件的长期寿命产生重要影响。真空钎焊技术是以钎料作为填充材料,并在真空环境下将窗座与光窗片钎焊获得永久气密性连接的过程,是实现光学窗口封接的主要技术之一,其具有封接温度低、气密性高、平面度好以及可靠性高等优点,被广泛应用于光学器件真空气密性封装及光学设备制造等领域。文中从钎料类型、金属化结构设计、钎焊设备、焊接空洞率、气密性以及力学性能测试等方面对光学窗口真空钎焊技术的研究现状进行了介绍,并指出在此领域内未来技术的发展趋势。

光学窗口;封接;真空钎焊

0 引言

微光机电系统(MOEMS)以MEMS为基础,通过对多种结构精密且用途各异的微型元器件进行集成而实现光开关、扫描和成像等用途。为了满足MOEMS器件对自身结构和外部环境的要求,需要依靠MOEMS封装提供必要的保护和隔离,使其具备气密性良好及可靠性高等特点[1],最终确保器件的正常工作。随着MOEMS技术在自然科学和工程技术等领域越来越广泛的应用,人们对微光机电系统器件封装技术可靠性提出了更高的要求。

半导体光电器件本质是一种微光机电系统器件,故其封装技术也成为了光电器件制造技术的关键。光学窗口(以下简称光窗)作为半导体光电器件封装中的关键外壳构件之一,为光电器件提供了必不可少的光学信号透过路径。为了满足光电器件功能上的要求,通常需要进行气密性封接,甚至要求封装结构内部为真空环境,因此该结构的封接质量会对器件的长期寿命产生重要影响。本文主要对光学窗口真空钎焊技术的研究现状进行了介绍,并指出了未来技术的发展趋势。

1 光窗真空钎焊概述

真空钎焊是实现异种材料连接的常用方法,在真空环境下,采用比母材熔点更低的金属材料作为钎料,将温度升高至介于母材与钎料的熔点之间,利用钎料熔化后在两者的接触面上进行润湿、毛细流动、填充、铺展,并与母材相互作用(溶解、扩散或产生金属间化合物),最终冷凝形成牢固的接头[2]。真空钎焊原理示意图如图1所示。

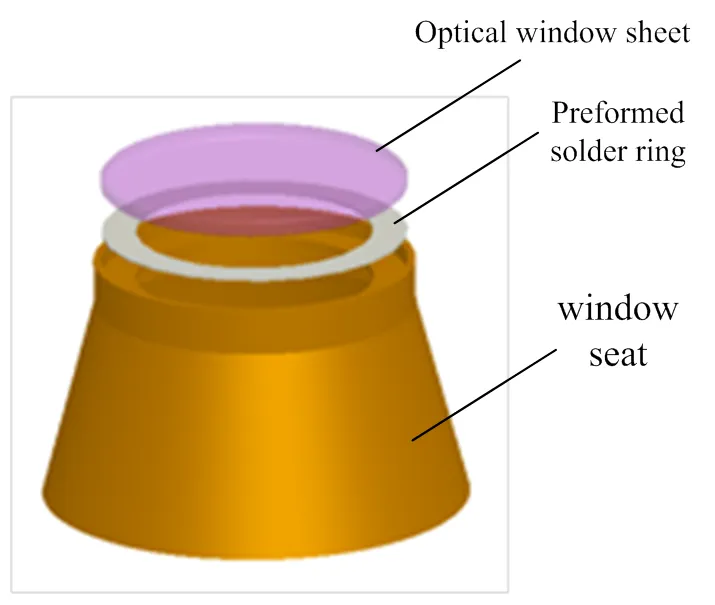

光窗制备真空钎焊工艺的一般过程[3]:①在金属窗座待焊面处分别电镀镍层和金层,在防止氧化的同时确保焊接时焊料在表面的润湿;②用真空蒸镀或磁控溅射的方法在光窗片待焊表面沉积形成金属化层;③将预制成型的焊环、光窗片和窗座进行装夹(如图2所示);④在真空共晶回流焊设备中进行钎焊。

图2 光窗制备真空钎焊工艺装配示意图

传统的低温有机胶粘接方法虽然工艺操作简单,但其耐受温度较低,容易导致密封失效;同时,对于真空器件难以长期保持所需真空度[4]。而高温封接和高频封接两种常见封接方法虽然具有定位准确、焊接效率高及成本低等优点,但易对光窗表面造成损伤并引起应力集中与热应力残留,导致制备合格率较低。真空钎焊是光窗封接方法中抵抗外力强度较好的一种,在封接温度可选范围、封接气密性、光窗面形控制以及长期寿命等方面均有较大优势。

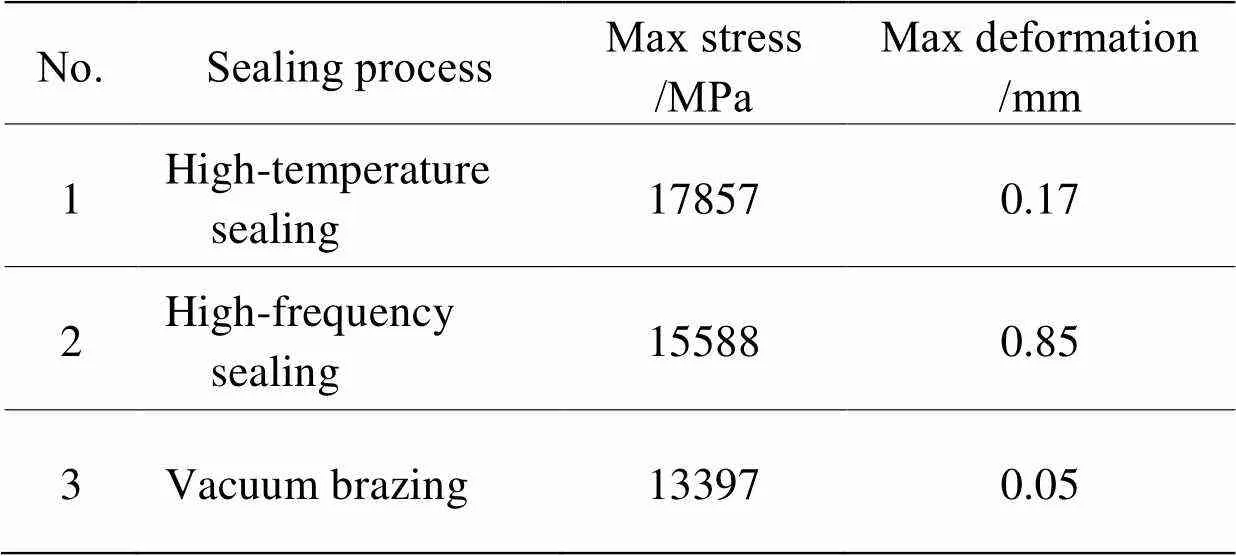

通过对比上述3种光窗封接工艺的封接情况(如表1所示),相较于其余两种封接形式,在同等外力作用下,真空钎焊封接的应力集中最小,其抵抗外力的效果要好于另外两者[5]。由于依靠钎料熔化完成连接,可使得光窗形变小,面形控制较好;同时钎料良好的吸震效果,抵抗外力效果较好。对常见光窗封接方法的优缺点进行对比,如表2所示。

表1 3种光窗封接工艺的应力及形变结果对比

2 钎料类型

钎料作为填充材料,在钎焊时,通过钎料熔化对钎焊接头进行浸润和铺展,再与母材发生相互作用,最终实现永久可靠性连接。因此,对钎料的选择至关重要。光窗制备真空钎焊工艺过程中,对钎料类型的选择需要重点考虑两方面内容:①光窗片增透膜的耐受温度;②选用适宜的无铅焊料满足封接要求。

制造光窗片的常用材料包括蓝宝石、硅、锗及锌硒化合物等,通常需要在表面镀制一层增透膜以提高某些波段光线的透过率,而钎料类型的选择往往会受镀制膜层耐受温度的影响。依据膜系设计的不同,光窗增透膜的耐受温度通常在250℃~300℃,考虑到温度波动范围带来的影响以及满足合理的钎焊参数设定,钎料的选择类型应以Sn基合金为主,熔点温度180℃~250℃,这样在保证增透膜正常工作的同时提高封接的可靠性。

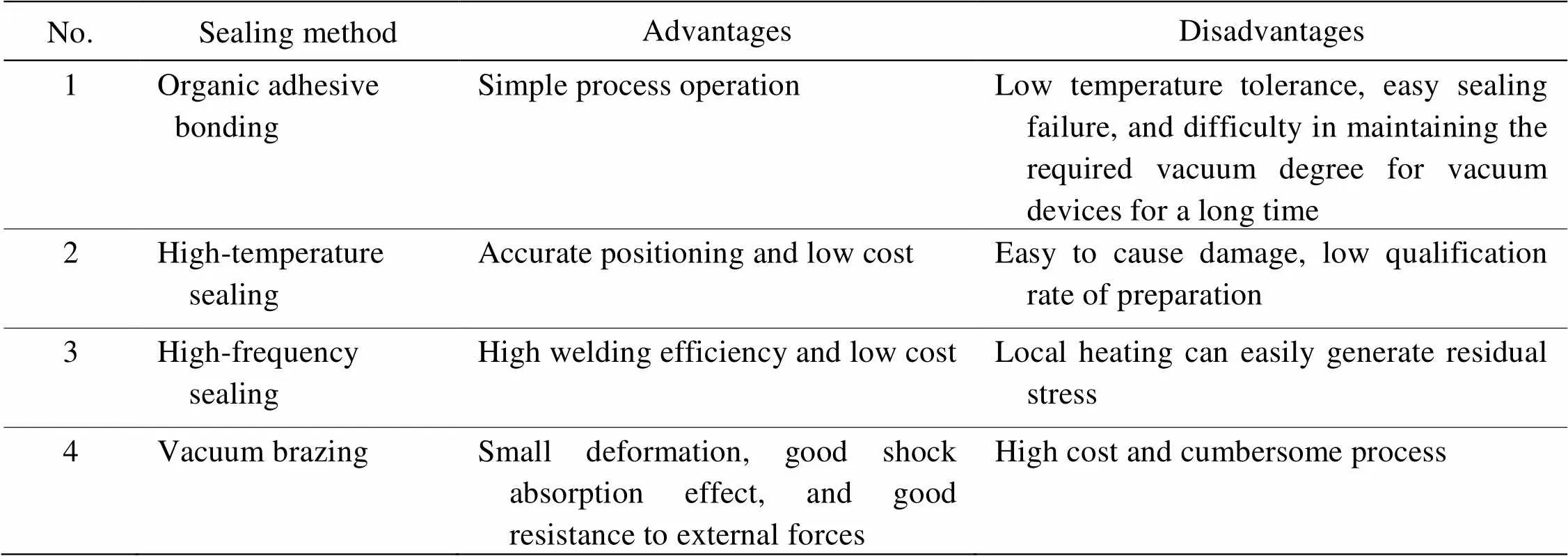

随着绿色制造在全球范围内的掀起,为了减少铅污染对环境造成的影响,低铅甚至无铅焊料成为了电子制造业的主流选择。因此需要考虑在满足封接要求的前提下,以新型无铅焊料代替传统锡铅合金。基于Sn-Pb共晶合金,采用另一种组元取代其中的Pb元素的设计思路,从而获得一种可满足封接要求的新型无铅焊料。从冶金学角度考虑,在Sn基合金中加入例如Ag、Cu、Zn和Bi等元素能够有效降低Sn熔点(如图3所示)[6],同时可制备出满足封接所需的Sn基合金。目前,在无铅焊料体系中,Sn-Ag、Sn-Cu、Sn-Zn以及它们的系列衍生物都成为了替代选择[7]。

表2 常见光窗封接方法优缺点对比

图3 添加元素在200℃~230℃使Sn熔点下降的估计值

Sn-Ag系中的共晶合金Sn96.5Ag3.5是电子封装中较为常用的无铅焊料,其在抗拉强度和疲劳特性等力学性能方面都要优于Sn-Pb共晶合金,但由于Ag的表面张力数值较大,并且易在钎焊过程中发生Ag离子迁移现象,致使其润湿性较差且熔点达到了221℃,应用范围受到一定限制;Sn-Ag-Cu三元合金是在Sn-Ag二元合金的基础上衍生出的一种适应性很强的无铅焊料,通过添加少量Cu元素替代原有的Ag元素,在保证性能不变的同时,可有效减少对铜基底的熔蚀,并使熔点降低至217℃,增加了其使用范围,因此Sn96.5Ag3Cu0.5在亚洲地区最受欢迎,并且在日本市场应用较多。

Sn-Cu系合金从应用成本来看具有较强的优越性,但在不使用助焊剂,其润湿性能较差,这就限制了其使用范围,必须通过添加少量的Ni、Co等元素提高其机械性能和润湿性能。而Sn-Zn系合金,由于Zn的反应性较强,长期存放过程中表面容易生成氧化层而致使润湿性降低。

值得一提的是,在Sn基合金中加入Au元素而获得的Au-Sn合金是一种综合性能较为优异的焊料。其典型的共晶合金AuSn20具有强度高、抗氧化性好、耐腐蚀性好以及浸润和流淌性好等诸多特点,是一种除Sn-Pb合金外较为理想的无铅焊料。但是其熔点为280℃,也正是因为此点,导致在许多更低的温度范围内无法使用。而对于一些光窗增透膜的耐受温度可高于300℃时,Au-Sn合金应为最佳选择。

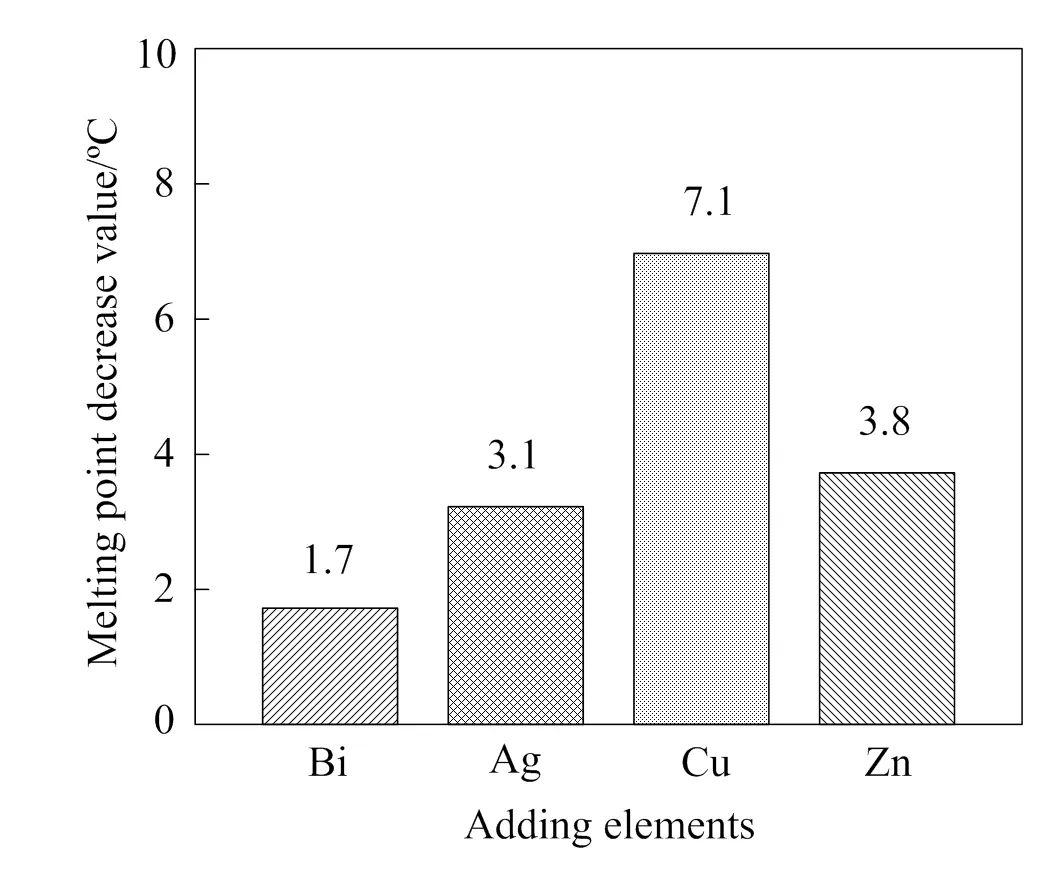

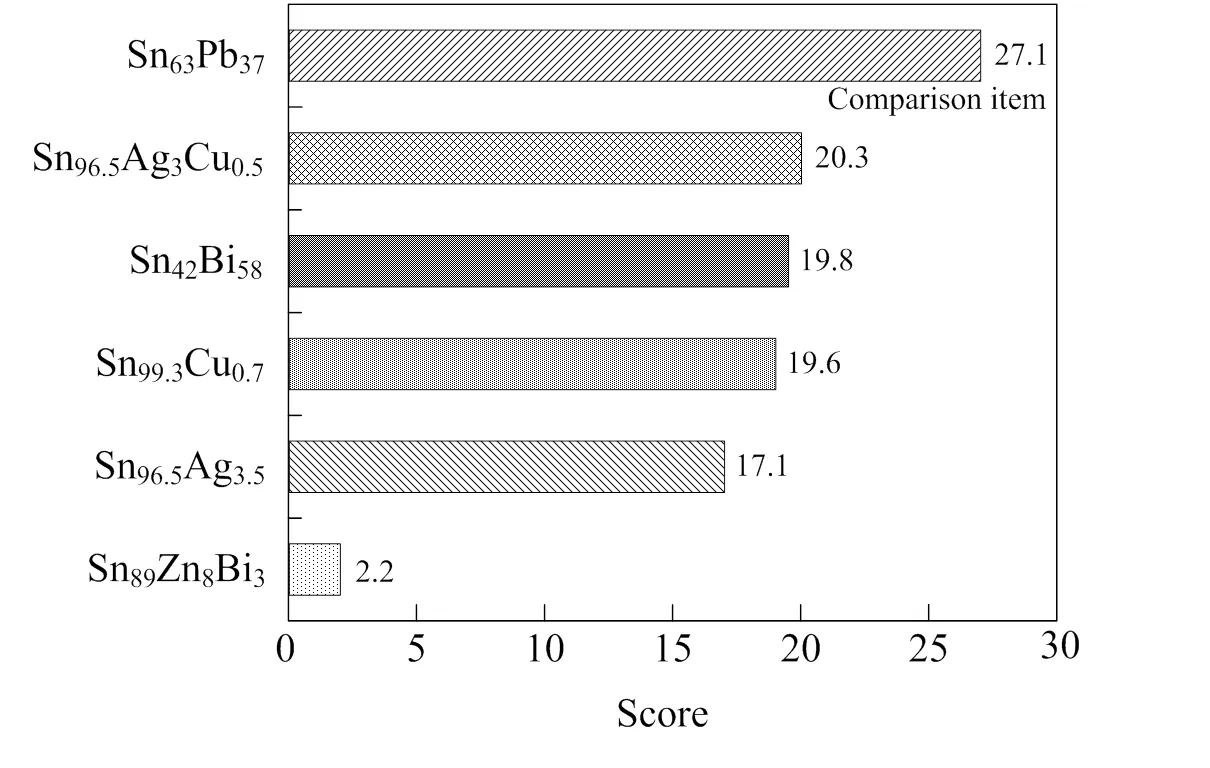

对用于真空回流焊的5种主要无铅焊料合金的工艺能力进行评价,包括对保存寿命、使用温度、成球性、润湿性及接头外观等5个方面的性能[6-7]进行了打分,满分为30分,并设置了Sn-Pb共晶焊料对比项。其中保存寿命和使用温度分别反映了焊料存储特性和使用范围,而成球性、润湿性及接头外观则主要体现了焊料合金的钎焊能力,对于焊点或焊缝的质量、完整性以及良率等有至关重要的影响[6],这也是评价的关键因素。

对比项Sn63Pb37综合5个方面的性能,兼容性最好,获得了27.1的评分。Sn96.5Ag3.8Cu0.7、Sn42Bi58以及Sn99.3Cu0.7此3种合金的性能彼此相当,各具优缺点。其中,Sn96.5Ag3Cu0.5适应性强及应用范围广,综合得分三者中最高;Sn99.3Cu0.7在不使用助焊剂时润湿性较差,使其应用范围受限;Sn42Bi58成球性能较差,但焊料外观优异。Sn96.5Ag3.5焊料成球性及润湿性较差,评分为17.1;Sn89Zn8Bi3受Zn元素反应活性高的影响,导致金属容易过度氧化且各项性能方面明显差于其他合金体系,故评分最低。

最终评分结果如图4所示。

图4 焊料合金与真空回流焊的兼容性对比

3 金属化结构设计

由于光窗片材料存在稳定的键价结构,在进行光窗片与金属窗座钎焊时,液态钎料很难浸润光窗片表面,实现可靠性焊接。通常需要对光窗片的待焊面进行金属化工艺(即在待焊面采用物理气相沉积方式沉积金属薄膜),最终达到工件的气密性封接。

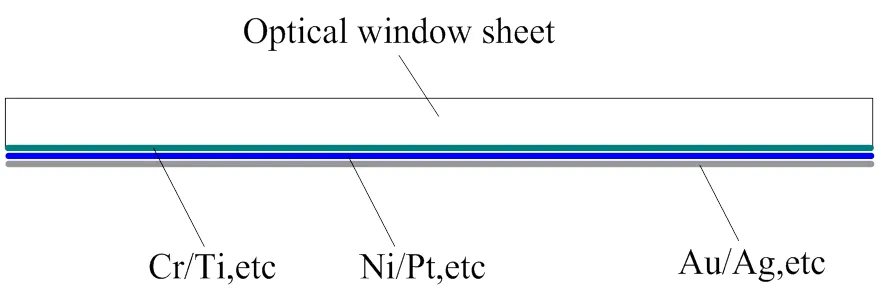

3.1 光窗片金属化结构设计

光窗片的金属化层通常设计为3层结构,自内而外依次是黏附层、阻挡层和焊接层[8],如图5所示。黏附层可以作为附着力较差的其他镀膜材料的附着剂,通常选择Cr或Ti等元素,其对各种材料的附着力都较好,特别是对玻璃或陶瓷等基片的附着力比其他金属镀膜材料都好;阻挡层可以有效阻止焊接层元素向下发生过多扩散,造成熔蚀现象发生,通常选择Ni或Pt等元素,其对各种腐蚀都有相当好的抵抗能力。另外,Ni的沉积薄膜可使其他材料表面具有所期望的抗腐蚀性;焊接层用于焊接,与焊料之间浸润与铺展,最终形成牢固的钎焊接头,通常选择Au或Ag等元素。

图5 光窗片金属化结构设计示意图

一般采用蒸发或磁控溅射的方式获得Cr-Ni-Au或Cr-Au等复合膜层(Cr或Ni-Cr合金容易氧化而与光窗表面形成化学键,同时易与Au互扩散并结合良好),既可以保证膜层间的可靠结合力,又能形成良好的热应力过渡[8]。

3.2 金属窗座金属化结构设计

金属窗座的金属化结构设计归纳起来主要包括3类:①采用焊料预熔形式,通过火焰烙铁或电烙铁将熔融状态的焊料涂覆于金属窗座待焊接面。该方法成本较低,无需对金属窗座进行镀镍和镀金处理,也无需定制预制成型的焊料片,工艺效率依靠操作者的熟练度,但需要使用助焊剂去除氧化层,预熔后需要清洁残留助焊剂;②采用预制成型焊料片+镀金金属窗座的形式,该方法是目前较为常用的方法,操作简便,无助焊剂引入,焊接空洞率低,但准备周期较长,且成本较高;③金属窗座待焊接面采用与光窗类似的蒸发或溅射复合膜层的形式,可靠性较高,但操作繁琐,成本高,且暂时无法量产,目前仅适用于科研实验。

4 钎焊设备

传统的真空回流焊设备功能较为单一,除了在焊接过程中提供必要的真空环境外,其他部分不能完全防止氧化或提供有效的防氧化措施,会对焊料润湿性、焊接空洞率和气密性以及长期寿命等造成重要影响。因此,人们对真空回流焊设备的发展也越来越关注。

真空可控气氛共晶炉(如图6所示)是目前国际上较为主流的光窗真空钎焊设备,在电子封装行业应用广泛[9]。该设备利用共晶、亚共晶或过共晶合金焊料的特性来完成焊接工艺,无需使用助焊剂,同时借助高真空环境或氮气气氛、还原性气氛的作用,达到减少氧化或提供有效防氧化措施的目的,最终实现光窗制备的良好润湿性、低空洞率、高气密性和高可靠性等。

图6 SKD-V43型真空可控气氛共晶焊炉

真空可控气氛共晶炉的主要功能包括以下方面:

1)高真空降低焊接空洞

在真空环境下,由于内外压差的存在,熔融焊料中夹杂的气体会以气泡形式存在,并与其他气泡发生融合增大体积;当气泡体积增大到一定程度时,便能提供其溢出所需的浮力,最终到达熔融焊料表面并排出[10]。

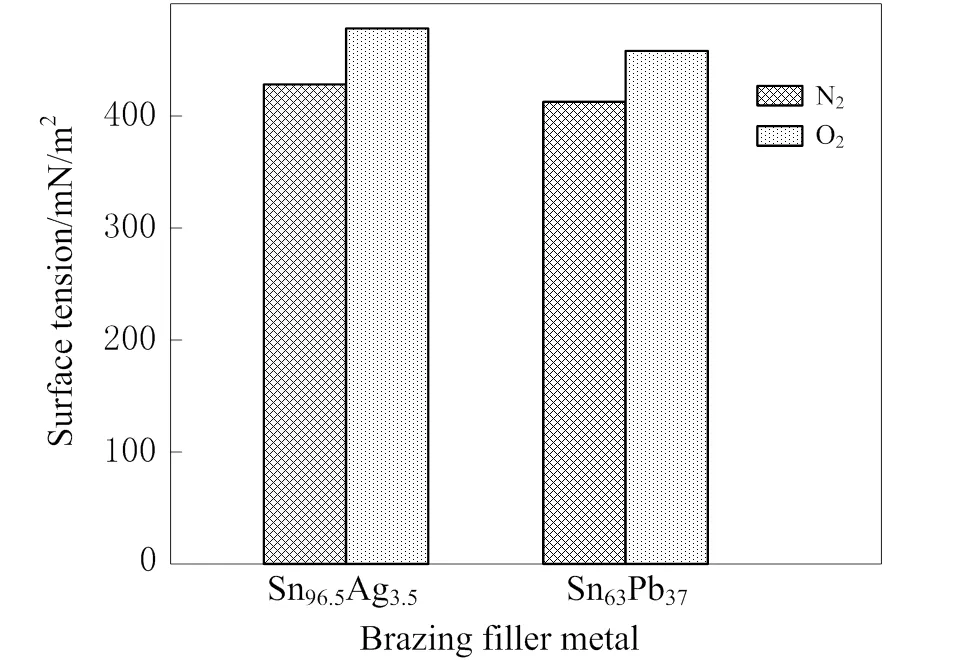

2)氮气气氛改善焊料的浸润和铺展能力

腔体在抽真空之后充入氮气气氛,可有效降低钎料的表面张力(如图7所示),减少润湿时间(如图8所示)[2],提高熔融焊料浸润和铺展,有助于气体的排出,同时氮气的加入可排出空气中的O2至100ppm以下保证无氧化的可能。

图7 空气和氮气下液态钎料表面张力

图8 空气和氮气下润湿时间与温度的关系

3)还原性气氛还原金属氧化物

当选择不含助焊剂的钎料时,就需要增加还原性气氛的使用。还原性气氛可以提高钎料的湿润性,从另外一方面降低焊接空洞率。其作用原理是利用气氛的还原特性,将生成的金属氧化物还原至金属状态,并为后续的浸润和铺展做准备。例如以HCOOH(甲酸)作为还原气氛,在200℃以下,则发生以下反应:HCOOH(甲酸)+XO2(金属氧化物)=XCOOH(甲酸盐)+H2O。通常HCOOH甲酸气氛适用于软钎料,而氢气气氛适用于硬钎料。

5 焊接空洞

焊接空洞是焊点或焊接面在X光机无损检测下观察到的缺陷,通常也定义为“空穴”或“孔洞”等。空洞的产生会严重的降低焊点强度,并随着时间的推移,在后期的使用过程中被缓慢侵蚀氧化,逐步形成气体渗漏通道,导致密封或真空失效的情况发生,最终影响产品的可靠性。因此,空洞问题成为光窗制备真空钎焊过程中的关注重点之一。

总结国内外对焊接空洞形成原因的研究,主要包括以下方面:①由于助焊剂或有机物等释放的气体陷于熔融钎料中而无法有效排出,最终形成空洞;②由于焊料在与基体金属润湿过程中浸润不完全而残留在表面一层很薄的覆盖区域或直接无焊料覆盖,该情况反复发生就会导致间断的极少或无焊料区域出现,从而产生空洞,该现象也称为反润湿现象。③在特殊界面(诸如Sn-Ag/Cu界面)上,由于不同金属元素的扩散速率差异导致扩散通量不相等,最终产生的亚微米级尺寸空洞(又称为柯肯达尔空洞[11])。

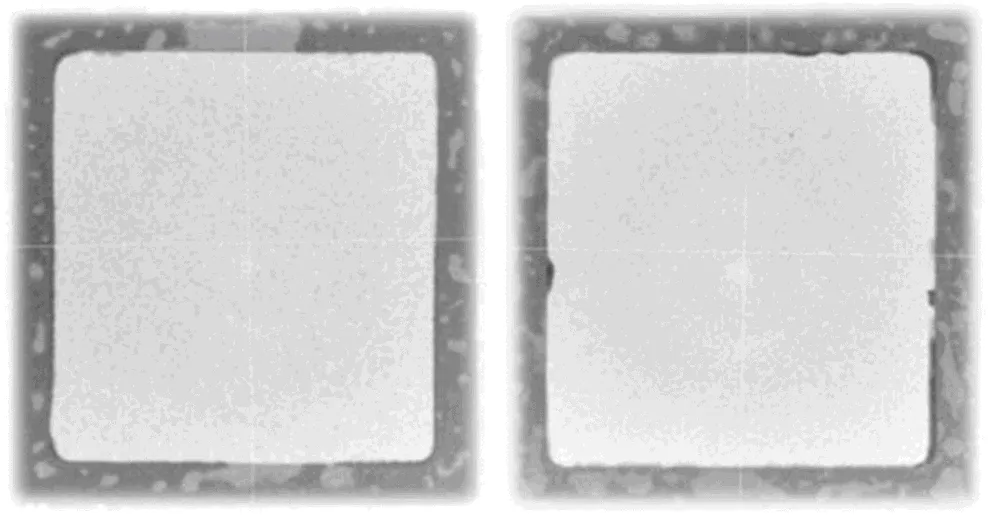

柯肯达尔空洞由于尺寸微小无法通过X光机无损检测观察到,因此光窗制备真空钎焊过程出现的焊接空洞不是此种类型;而由反润湿现象引起的焊接空洞可以通过合理的光窗金属化结构设计避免;因此,需要重点关注的是上述第一种空洞类型,由于大量放气物质引起(如图9所示)[12]。对于降低空洞率的方法,通常要结合钎料类型、钎焊设备(包括了焊接参数设定)以及合理的金属化结构设计等多方面考虑,关键要达到以下三点:①减少焊料的氧化;②减少气体产生;③使得产生的气体更容易排出[10]。

图9 使用助焊剂引起的焊接空洞(图中白色区域所示)

目前,焊接空洞的判定标准通常参照国军标GJB548B-2005[13]中的规定,在保证焊接强度和气密性的同时,对空洞的累计有效面积要求不能超过待焊接面的10%,封接区的封接宽度或径向距离应不大于实际要求的50%。

6 气密性和其他力学性能测试

气密性检测是判断光窗封接工艺质量的重要手段[14],通常使用氦质谱检漏方式(常用喷氦或罩氦法)实现对气密性封接的检测。试验条件参照GJB548B-2005[13]中1014.2密封A4的要求,完成示踪气体氦(He)检漏,测量漏率应≤1×10-10Pa×m3/s。而光窗常见的力学性能测试包括焊接界面的剪切强度测试以及抗冲击能力测试等,通常参照GJB548B-2005中2019.2剪切强度的试验方法和2002.1进行机械冲击试验。

7 总结及展望

未来先进光窗制备真空钎焊封装工艺的发展趋势,需要重点关注钎料、设备、金属化以及空洞率和气密性等方面,设计出温度适应范围更广、兼容性更好(包括润湿特性、焊料外观及焊料成球性)的无铅焊料;研发出功能更加完善(包括多种加热/冷却方式、快速升温/冷却能力、控制精度及精确的气氛流量控制等)的钎焊设备;研究出工艺更简单、成本更低、制造周期更短及可靠性更高的金属结构设计;并对焊接空洞和焊接气密性等关键影响因素进行控制,使得真空钎焊技术在光窗封接领域具有更高的应用价值。

[1] 陈一梅, 黄元庆. MEMS封装技术[J]. 传感器技术, 2005, 24(3): 7-9.

CHEN Y M, HUANG Y Q. Packaging technology for MEMS[J]., 2005, 24(3): 7-9.

[2] 张启运, 庄鸿寿. 钎焊手册[M]. 北京: 机械工业出版社, 2008.

ZHANG Q Y, ZHUANG H S.[M]. Beijing:China Machine Press, 2008.

[3] 李成涛, 沈卓身. 光电光窗的封接技术[J]. 半导体技术, 2008, 33(2): 102-105.

LI C T, SHEN Z S. Packing technology of optoelectronic window[J]., 2008, 33(2): 102-105.

[4] 胡庆. 非制冷红外探测器锗窗口低漏率封接工艺研究[D]. 成都: 电子科技大学, 2013.

HU Q. The Research of Uncooled Infrared Detector's Ge Window Sealing Technique[D]. Chengdu: University of Electronic Science and Technology of China, 2013.

[5] 曹红艳, 袁礼华, 杨拓, 等. 三种光电外壳光窗封接工艺的强度对比分析[J]. 半导体光电, 2015, 36(4): 602-604.

CAO H Y, YUAN L H, YANG T, et al. Contrast analysis of intensity of optoelectronic packages for three optical window capsulation techniques[J]., 2015, 36(4): 602-604.

[6] 查尔斯×A.哈珀. 电子封装材料与工艺[M]. 北京: 化学工业出版社, 2006.

Harper Charles A.[M].Beijing:Chemical Industry Press, 2006.

[7] 吕道强, 汪正平. 先进封装材料[M]. 北京: 机械工业出版社, 2011.

LYU D Q, WANG Z P.[M].Beijing: China Machine Press, 2011.

[8] 王新宇, 史梦然. MEOMS封装的锗窗金属化结构界面特性研究[J]. 激光与红外, 2016(4): 452-455.

WANG X Y, SHI M R. Study on interface characteristics of metal structure on Ge window for MEOMS packaging[J]., 2016(4): 452-455.

[9] 侯一雪, 乔海灵. 真空/可控气氛共晶炉在电子封装行业的应用[J].电子工业专用设备, 2007, 36(5): 64-68.

HOU Y X, QIAO H L. The application of the vacuum & inert atmosphere solder eutectic oven in the electronic micropackage field[J]., 2007, 36(5): 64-68.

[10] 林伟成. 用真空再流焊实现BGA的无铅无空洞焊接[J]. 电子工艺技术, 2008, 29(6): 324-327.

LIN W C. Void-free and lead-free soldering of BGA with vacuum reflow soldering[J]., 2008, 29(6): 324-327.

[11] Hermans M J M, Biglari M H. Void formation by Kirkendall effect in solder joints[M].,,, 2011: 105-122.

[12] Gschohsmann W, Smetana W, Fleischer W. Pore formation in lead-free solders on Cu- and Ag-metallization[C]//:, 2005: 265-271.

[13] 中国人民解放军总装备部. 微电子器件试验方法和程序: GJB 548B-2005[S]. 2005.

General Equipment Department of the People's Liberation Army of China. Test Methods of Procedures for Microelectronic Device: GJB 548B-2005[S]. 2005.

[14] 王彬彬, 江德凤. 光窗的铟锡合金真空焊接工艺研究[J]. 电子与封装, 2016, 16(12): 12-15.

WANG B B, JIANG D F. Research of InSn48vacuum soldering for optoelectronic window[J]., 2016, 16(12): 12-15.

Current Status of Vacuum Brazing Technology for Optical Windows

SHEN Lian,CHEN Zhengchao,REN Hai,YANG Zhengjiang,YANG Kun,HE Yin,HU Zhonggui

(,650223,)

As a key shell component of semiconductor optoelectronic device packages, optical windows provide an indispensable optical signal transmission channel for optoelectronic devices, and the sealing quality of the structure has a significant impact on the long-term life of the device. Vacuum brazing technology is the process of obtaining a hermetic optical window by welding a metal shell and metalized optical window with solder under a vacuum environment and is one of the main technologies used to seal optical windows. It has the advantages of low sealing temperature, high air-tightness, good flatness, and long-term reliability, and it is widely used in the fields of optical device vacuum hermetic packaging and optical equipment manufacturing. In this study, the research status of vacuum brazing technology for optical windows is introduced from the perspectives of filler metal type, metallization structure design, brazing equipment, welding void ratio, gas tightness, and mechanical properties, and the development trends of future technologies in this field are discussed.

optical window, sealing, vacuum brazing

TN305.94

A

1001-8891(2023)08-0808-06

2022-03-29;

2022-12-19.

沈练(1988-),男,高级工程师,主要从事半导体红外光电子器件制备。E-mail:shenlian4432@163.com。