侧翻脱模机支座结构参数对其接触应力影响分析*

王志标,叶玉全,陈 波,张 鑫,王佳瑶

(1.湖南工业职业技术学院 机械工程学院,湖南 长沙 410208;2.复杂薄壁精密零件智能柔性加工技术湖南省工程研究中心,湖南 长沙 410000)

侧翻脱模机是混凝土预制构件自动化生产中的重要设备,其作用是将水平状态的模台和预制构件侧翻至80°~90°。支座在侧翻脱模机中起到支撑的作用,侧翻脱模机系统一般由2~3个侧翻单元、模台和预制构件组成,其工作过程如图1所示。

图1 侧翻脱模机工作示意图

目前,国内外学者对支座及类似零件的结构参数设计、优化等内容进行了一系列的研究,肖龙波对包装货物装卸机上料臂支座进行了优化设计,以模型质量、最小变形为目标进行了响应面法的多目标参数化优化[1]。天津大学建筑设计规划研究总院有限公司于敬海研究员对管桁架新型十字管板支座节点进行了试验与有限元分析[2]。陈辉对矿用液压支座联接头进行了模态性能分析及优化,该研究为液压支架联接头的综合性能分析和优化提供了参考[3]。王纯等人基于改进的粒子群算法,对齿轮传动系统进行了多目标优化设计[4]。申奇志等对长臂架混凝土泵车高压泵送油缸油口支座结构进行了优化及对比分析,结果表明,支座结构形式的改进不仅能改善支座焊缝的应力分布,降低焊缝的应力值,而且能显著提高支座焊缝的疲劳寿命[5]。陈松阳等以某型螺旋式臂架系统固定支座为研究对象,通过多目标遗传算法对固定支座进行多目标优化设计,优化后结构更加紧凑,综合性能明显提高[6]。樊高宇等对直升机传动轴支座振动环境特性进行分析,建立支座有限元模型,得到支座应力最大值和危险部位分布位置[7]。陈云信等应用参数化有限元分析技术,对桥梁铅芯橡胶支座进行了分析,阐述了如何运用参数化技术分析复杂组合结构[8]。郝慧荣等对板簧橡胶支座进行了分析,采用仿真与实验相结合的方式,能够有效地找出板簧橡胶支座的故障原因[9]。夏同伟等对某台大型反应设备耳式支座的结构进行了设计[10]。

1 支座受力分析

侧翻单元主要由侧翻臂、举升油缸、转轴、支座和固定底座构成,支座安装在侧翻臂和固定底座之间,起到支撑侧翻臂的作用,侧翻单元装配示意图如图2所示。图中,A点为侧翻臂与举升油缸的铰点,B点为举升油缸与固定底座的铰点,C点为侧翻臂与支座的铰点。

图2 侧翻单元装配示意图

随着举升油缸的不断伸出,侧翻臂绕转轴进行旋转侧翻。对侧翻单元的三维模型进行分析可知,侧翻负载的重心落在举升油缸前铰点处,侧翻臂旋转到某一角度θ时,将侧翻单元系统按照A、B、C铰点进行简化,其受力分析如图3所示。

图3 侧翻过程受力分析

图中:A’—侧翻臂处于水平位置时与举升油缸的铰点;

θ—侧翻臂旋转角;

β—侧翻臂水平状态时,侧翻臂与举升油缸后铰点和支座铰点连线的夹角,为常量;

α—侧翻臂与举升油缸之间的夹角;

L1—举升油缸后铰点到支座铰点的距离,为常量;

L2—举升油缸前铰点到支座铰点的距离,为常量;

L3—举升油缸前铰点和后铰点之间的距离;

T—举升油缸推力;

Tx—举升油缸推力垂直于侧翻臂方向的分力;

Ty—举升油缸推力沿侧翻臂方向的分力;

G—模台和预制构件的重力,为常量;

Gx—模台和预制构件重力垂直于翻臂方向的分力;

Gy—模台和预制构件重力沿侧翻臂方向的分力。

侧翻臂在旋转过程中,由于侧翻臂的旋转过程是匀速进行的,因此举升油缸分力Tx与单个侧翻单元承受的负载重力分力Gx/n0相等,可得式(1),其中n0为侧翻单元数量。

(1)

从而可知,单个侧翻单元转轴所承受力为式(2)。

(2)

根据侧翻脱模机及其举升的模台和预制构件实际工况,给定表1所示参数,ω0为侧翻臂转动的角速度,在工作中侧翻臂一般为匀速转动。

表1 各常量参数表

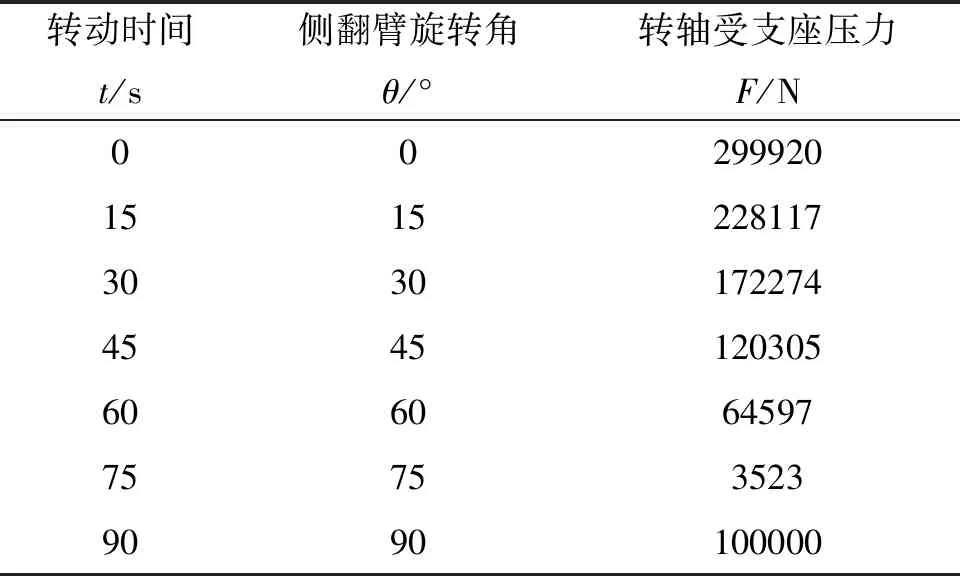

根据式(1)、式(2)的受力分析,代入表1中数据计算得到不同位置转轴对支座压力的大小,如表2所示,t为侧翻臂转动的时间。由结果分析可知,当侧翻臂旋转角θ为0度时,转轴对支座压力最大。

表2 不同位置转轴对支座压力大小

2 仿真分析

2.1 有限元模型建立

(1)几何建模。支座由底板、两块立板组成,转轴孔开在立板上,转轴用于和支座装配,利用Solidworks软件建立支座和转轴的实体模型。

(2)材料属性。支座材料采用的是Q235,转轴材料采用45#,具体参数如表3所示。

表3 支座和转轴材料属性参数

(3)属性。支座与转轴均定义为变形体,接触定义设置如表4所示。

表4 支座和转轴接触属性参数

(4)网格划分。根据支座和转轴的结构,转轴和支座圆孔附近采用八结点线性六面体缩减积分单元(C3D8R)中性轴算法划分网格,支座其他部分采用进阶算法划分网格,建立有限元网格模型如图4所示。

图4 支座与转轴的有限 元网格模型

(5)分析步(Step)与边界条件加载。初始分析步采用默认方式,分析步1负载按表2计算的不同位置下转轴对支座压力大小进行加载,在转角为90°时,侧翻臂停留60 s,加载曲线如图5(a)所示,支座的边界条件设置为整体固定,转轴的轴向固定;在工作中转轴带动侧翻臂的转动一般为匀速转动,转动角速度为0.0175 rad/s,加载曲线如图5(b)所示。设置完成后,采用ABAQUS中的显示动力学求解器进行模拟仿真。

图5 加载曲线图

2.2 仿真结果分析

(1)不同参数下支座Mises应力分析

建立支座厚度t(支座两侧板厚度之和)分别为30 mm、35 mm、40 mm、45 mm、50 mm的五组模型,按照上述设置步骤进行仿真,得到支座的Mises应力分布云图如图6所示。

图6 不同支座厚度时Mises应力云图

对数据进行处理,得到不同支座厚度参数下支座与转轴接触的Mises应力大小,如表5及图7所示。

表5 不同支座厚度下Mises应力大小

图7 不同支座厚度时Mises应力大小图

根据设计要求,转轴与支座轴孔为间隙配合,配合间隙范围为0.05~0.3 mm,建立转轴直径d分别为90 mm、95 mm、100 mm、105 mm、110 mm的五组模型。按照上述设置步骤进行仿真,得到支座的Mises应力分布云图如图8所示。

图8 不同转轴直径时Mises应力云图

对数据进行处理,得到不同转轴直径参数下支座与转轴接触的Mises应力大小,如表6及图9所示。

表6 不同转轴直径下Mises应力大小

图9 不同转轴直径Mises应力大小图

根据上述仿真结果可以得到,在侧翻脱模机工作过程中,随着支座厚度、转轴直径增大使得支座与转轴接触应力减小,支座厚度t=50 mm比t=30 mm时的Mises应力减小35.2%,转轴直径d=110 mm比d=90 mm时的Mises应力减小24.6%,因此适量增加支座厚度与转轴直径有利于支座承载。

(2)Mises应力对各参数的相对敏感度分析

上述分析了不同参数下支座与转轴接触的Mises应力大小,通过式(3)可以得到Mises应力对各参数变化的相对敏感度。

(3)

式中:SWi为相对敏感度;

Wi为某参数下的Mises应力大小;

W1为初始参数下的Mises应力大小;

Pi为支座结构参数;

P1为初始支座结构参数。

由此可以计算得到支座与转轴接触的Mises应力对支座厚度t变化的相对敏感度,如表7所示。

表7 接触应力对支座厚度变化的敏感度

支座与转轴接触的Mises应力对转轴直径d变化的相对敏感度如表8所示。

表8 转轴直径对支座厚度变化的敏感度

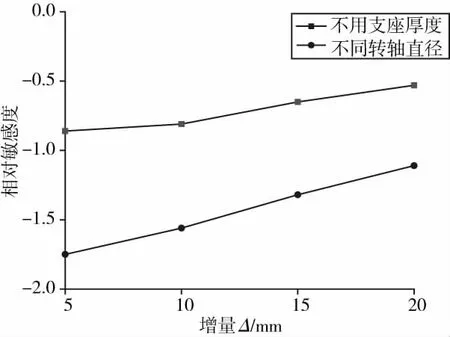

由表7、表8,绘制不同支座厚度和转轴直径时支座与转轴接触Mises应力的相对敏感度图,如图10所示,图中Δ为不同支座厚度、转轴直径与初始值的差值。

图10 不同支座厚度和转轴直径时的敏感度

根据上述对比结果分析可知,支座与转轴接触的Mises应力对各参数变化的相对敏感度绝对值由大到小的顺序是转轴直径d、支座厚度t,不同转轴直径时的相对敏感度大约为不同支座厚度时的2倍,说明转轴直径对Mises应力影响较为明显;随着支座厚度与转轴直径的增大,相对敏感度绝对值变小,因此当转轴直径d、支座厚度t尺寸达到一定数值时,再改变其数值,对接触的Mises应力影响不大。

3 结论

以侧翻脱模机的支座为研究对象,对侧翻过程进行了受力分析,采用ABAQUS建立侧翻过程不同参数下支座与转轴的有限元分析模型,对仿真结果进行了分析。得到如下结论:

1) 支座厚度与转轴直径的增大有利于支座与转轴接触应力减小,支座厚度t=50 mm比t=30 mm时的Mises应力减小35.2%,转轴直径d=110 mm比d=90 mm时的Mises应力减小24.6%,因此在设计支座时,可以适量增加支座厚度与转轴直径。

2) 转轴直径d相对于支座厚度t对支座与转轴接触的Mises应力敏感,不同转轴直径时的相对敏感度大约为不同支座厚度时的2倍,随着支座厚度与转轴直径的增大,相对敏感度绝对值变小,当其达到一定数值时,对接触的Mises应力影响不大。