5G环境下的机器人远程控制系统开发*

张洋洋,李翔龙,陈 兵

(1.四川大学 机械工程学院,四川 成都 610065;2.东方电气集团中央研究院,四川 成都 610097)

0 引言

随着物联网技术、先进制造技术和5G等技术的不断发展和应用,传统制造向网络化和智能化发展的趋势更加显现。如何整合制造加工过程中各个终端,使其信息互联,成为面向智能制造转型关键。5G技术的出现为其提供了网络通信基础,5G的大宽带和低时延的特性,使得远程控制能够满足实时控制的需要[1]。面向5G技术的边缘计算,将计算能力下放到靠近数据端处,在靠近数据端处处理数据,能够提供更低延迟和降低网络传输的负担[2]。结合5G和边缘计算技术,实现机器人远程控制,能够使企业对生产制造过程做出方便和迅速的反应,以满足智能制造的需要。

现如今的商用的机器人控制器,例如ABB、KUKA和FANUC等,其控制性能好,但存在控制成本高昂和开放性不足等缺点。对于通用的机器人控制器已有一些研究。文献[3]设计开发了在实时操作系统基础上,集成软PLC和机器人运动控制功能模块,并通过实时工业以太网总线通信的通用机器人控制系统。文献[4]使用CODESYS软件,设计了一个符合PLCopen标准的通用机器人软件框架,并通过实验验证了其满足设计精度和实时性要求。但上述研究对机器人的5G网络远程控制有所欠缺。

为了实现工业机器人5G网络远程控制,设计了基于5G和边缘服务器的机器人控制系统。在该系统中,控制器被分为三部分:用户交互、现场控制器和边缘控制器。操作人员通过网页界面与边缘控制器进行交互,并下达控制命令。边缘控制器被部署在边缘服务器中,获取来自用户和现场控制器的数据,根据数据对现场控制器进行二次控制命令的下达。现场控制器获取来自边缘控制器的控制命令,控制机器人的运动。最后,搭建实验平台,并进行了实验验证。

1 机器人网络控制系统架构

机器人网络控制系统由用户交互、边缘控制器和现场控制器三部分组成,其架构示意图如图1所示。边缘控制器被部署在靠近现场控制器的MEC边缘服务器中。操作人员使用电脑、笔记本和平板等终端设备,通过网页进行交互,将运动控制信息发送边缘控制器。边缘控制器解析控制信息,进行数据处理后,再将二次控制信息发送现场控制器。现场控制器通过CPE接入5G网络,接受来自边缘控制器的二次控制信息,根据控制信息控制机器人运动。

图1 机器人网络控制整体架构示意图

在交互的界面中,即远程控制界面中,操作人员进行路径信息的数据输入和显示当前机器人的位置信息,并通过5G网络发送给边缘控制器。在边缘控制器中,解析路径信息、进行正/逆运动求解和机器人的轨迹规划。在5G网络环境下,通过ModbusTCP协议,边缘控制器获取来自现场控制器的实时数据,根据对现场控制器数据和操作人员控制信息的处理结果,将规划的轨迹数据和其他二次控制命令发送给现场控制器。现场控制器采用leetro i5运动控制器,它接受来自边缘控制器的轨迹规划数据和二次控制命令,进行逻辑控制、关节电机控制和I/O输入输出。其控制系统软件架构示意图如图2所示。

采用网页+边缘控制器+现场控制器的架构,将边缘控制器部署在边缘服务器上,依托于边缘服务器提供的计算能力,能更好地进行机器人的轨迹规划和数据处理。采用网页交互的方式对机器人进行远程控制,使得操作人员的操作更加便捷。而现场控制器专注于电机控制、逻辑控制和I/O输入输出,降低了现场控制的所需要的计算能力、现场控制成本和提高了远程控制的实时性。同时边缘+现场控制器的架构,能让机器人的控制接入企业其他系统,方便企业对生产制造过程做出迅速的反应。

2 机器人轨迹规划

2.1 关节空间轨迹

关节空间轨迹规划是在已知起始坐标点和目标坐标点情况下,通过逆运动求解得到每个关节的期望角度,然后采用某种插值方法,使得关节从起始关节角度平滑过渡到期望关节角度。关节空间下的轨迹规划适用于对末端轨迹要求低的场合,例如点到点运动。常用的插值方法有三次多项插值方法、五次多项插值方法和样条轨迹规划。样条轨迹规划求解过程复杂,三次插值方法求解简单,但其加速度不连续,所以采用五次多项式插值方法。一个五次多项插值函数为[5]:

θ(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5

(1)

根据边界约束条件:

(2)

则可求得:

(3)

2.2 笛卡尔空间轨迹

2.2.1 空间直线轨迹

在笛卡尔空间中轨迹规划包含三部分:直线轨迹规划、圆弧轨迹规划和姿态规划。机器人的直线规划是已知起始点S(xS,yS,zS)和目标点T(xT,yT,zT),通过关节的一系列运动,使机器人末端从S点到T点的运动轨迹为一条直线。为了使得S点到T点的机器人末端轨迹为一条直线,在S点到T点的线段之间,指定许多密集的插值点,并使用平滑函数将点与点之间进行连接,那么机器人末端的轨迹将为直线。

起始点S(xS,yS,zS)到目标点T(xT,yT,zT)的距离L:

(4)

(5)

2.2.2 空间圆弧轨迹

圆弧轨迹规划和直线轨迹规划类似,同样需要在轨迹上指定密集的分散点,不同的是轨迹规划需要已知空间中的三点P1(x1,y1,z1),P2(x2,y2,z2)和P3(x3,y3,z3),且三点不在同一条直线上。然后根据点P1、P2和P3可以确定一个平面,并在此平面上求得P1P2和P2P3的中垂线的交点,即为圆心坐标O(x0,y0,z0)。则圆弧半径为:

(6)

在进行轨迹规划时,需要将世界坐标系下的坐标转换到由点P1、P2和P3确定的平面上,即圆弧所在的平面上。则世界坐标系中的插值点(x,y,z)与空间圆弧坐标系的点(x′,y′,z′)对应关系为:

[xyz1]T=T[x′y′z′ 1]T

(7)

式中,T为4×4转化矩阵,文献[6,7]给出了矩阵T的求解方法,在此不做赘述。式中x′、y′和z′分别为:

(8)

式中,α为圆弧的弧度值。在计算弧度值θ时,有θ>π和θ≤π两种情况。当θ≤π时:

(9)

当θ>π时:

θ′=2π-θ

(10)

(11)

2.2.3 姿态规划

完整的描述机器人末端在空间的位姿,除了末端坐标位置外,还需要其在空间中的姿态。在进行姿态插值中,采用单位四元数的插值方法,该方法可以避免欧拉角插值的“万向锁”问题。一个单位四元数Q可表示为:

Q=[q1q2q3q4]T

正确认识马克思主义社会科学方法论对研究思想政治教育的指导作用,必须把握好以下两点:恩格斯曾经指出:“马克思的整个世界观不是教义,而是方法。它提供的不是现成的教条,而是进一步研究的出发点和供这种研究使用的方法。”马克思主义社会科学方法论虽然可以指导思想政治教育的研究,但我们并不能把它当作教条,在研究过程中将其生搬硬套,我们应该遵循具体问题具体分析的原则,一切以时间地点条件为转移。所以,二者是紧密相连的,切记不可将其分开去谈各自的作用与贡献。

(12)

对于起始姿态矢量Q0和目标姿态矢量Q1,一般的线性插值:

r=Q0-λ(Q1-Q0)

(13)

SLERP(Q0,Q1,λ)

(14)

式中,θ为Q0与Q1之间的夹角,可以通过点积求得。

当四元数Q0·Q1<1时,即四元数之间的夹角大于90°时,使用上述插值方法,插值会沿着路径远的方向进行,通过将一个四元数取反的方式,可以解决上述问题,并且不会改变最终的姿态。

当sinθ趋近于0时,式(14)为:

SLERP(P0,P1,t)=(1-λ)Q0+λQ1

(15)

3 控制系统的实现

3.1 轨迹规划算法

3.2 边缘控制器与现场控制器的通信

边缘控制器与现场控制器之间的通信,通过5G网络环境下的Modbus TCP协议实现。Modbus协议是工业领域通讯的标准之一,TCP协议是一种面向连接和可靠的网络传输层协议。Modbus TCP协议将Modbus作为TCP/IP模型的应用层协议,与TCP/IP网络协议结合,实现工业网络通信。Modbus TCP协议采用主/从模式,即主设备主动进行请求,从设备对请求进行应答。在机器人边缘控制体系中,边缘控制器作为主设备,运行TCP客户端,向现场控制器发送请求;现场控制器作为从设备,运行TCP服务端并对边缘控制器的请求做出应答。客户端与服务端的通信流程图如图3所示。

图3 轨迹规划流程图

图4 Modbus TCP通信流程图

3.3 双缓冲区机制

虽然5G网络具有较低的时延,但在实际5G网络环境测试中,其空口延迟在5 ms以上。而现场控制器的控制周期为1 ms,直接将数据发送到现场控制器,会导致运动控制的位置不准确。将所有数据发送到现场控制器,数据量过大会出现内部存储空间不足的现象,导致部分位置数据丢失。针对此问题,设计了双缓冲区机制。双缓冲区机制示意图如图5所示。

图5 双缓冲机制示意图

在现场控制器中,划分了两块缓冲区,缓冲区A和缓冲区B。开始时,边缘控制器向缓冲区A中写入数据,当写入完成时,现场控制器读取数据,根据数据进行运动控制,边缘控制器再向缓冲区B中写入数据。等待A中数据被全部读取完成后,现场控制器读取B中数据,同时边缘控制器向A中写入数据。交替进行上述过程,直至数据被完全写入和读取。

3.4 交互界面开发

操作人员通过网页界面进行交互,这种交互方式使得操作人员能够使用手机、电脑和平板等接入5G网络的终端,方便地进行机器人的远程控制。交互界面包含登录、运动指令输入和机器人运动界面。操作人员只有通过用户名和密码进行登录后,才能进行远程控制,登录界面如图6所示。在运动指令输入界面中,进行多段机器人运动指令输入和显示当前位姿信息和关节角度信息,其界面如图7所示。运动指令标准格式为:运动指令+中间点+目标点+目标姿态+时间或者速度,运动指令包括点到点运动moveJ、直线运动moveL和圆弧运动moveC。一段圆弧的标准指令格式示意图如图8所示。在机器人运动界面中,进行机器人的点到点运动、直线运动、圆弧运动和显示当前的位姿信息,机器人运动界面如图9所示。

图6 登录界面 图7 运动指令输入界面

图8 运动指令示意图

图9 机器人运动界面

4 实验验证

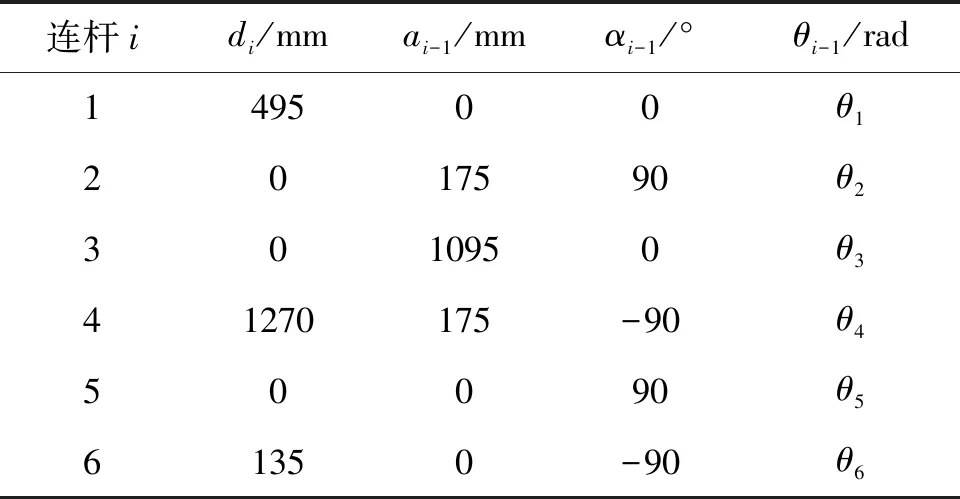

搭建现场验证平台进行验证,包含一个leetroi 5运动控制器、3个I/O从站和6个电机。运动控制器和I/O从站之间通过EtherCAT连接。实验所采用的机器人D-H参数如表1所示。

表1 连杆D-H参数表

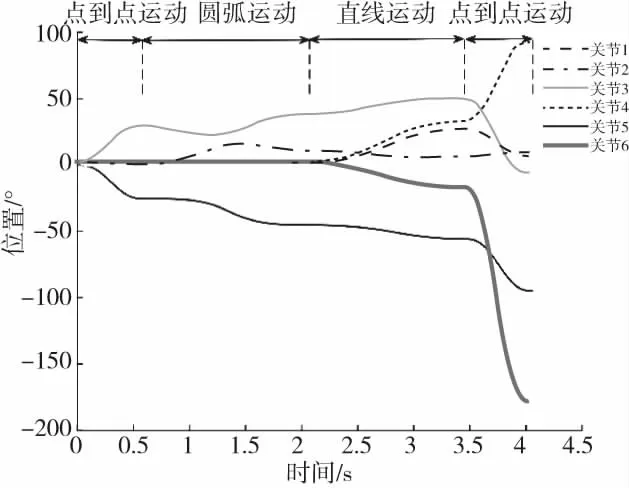

为了测试机器人的点到点、直线和圆弧运动,给出了6个位置点P1-P6,其位置坐标和单元四元数表示的姿态信息如表2所示。其中,点P1到P2为点到点运动;P2、P3和P4为圆弧运动,P3为中间点;P4到P5为直线运动;P5到P6为点到点运动。

表2 位置点的坐标和姿态信息

通过网页界面,输入上述运动指令,并发送给边缘控制器。边缘控制器进行轨迹规划后,并下发轨迹数据给现场控制器,现场控制器根据轨迹数据控制电机运动。从MultiProg Express软件中,到导出各个关节的位置数据,如图10所示。各个关节电机目标位置与理论位置误差曲线如图11所示。从图10和图11可知,电机运动过程连贯,且位置误差小于0.03°。

图10 各关节位置曲线图

图11 关节位置误差曲线图

5 总结

为了实现机器人在5G网络环境下的实时控制,提出了用户交互+边缘控制器+现场控制器的机器人远程控制系统,并搭建了实验平台进行了验证。实验结果表明,操作人员能通过网页进行运动指令的输入,远程控制机器人进行点到点、直线和圆弧运动。现场控制器实时控制电机进行上述运动时,电机运动过程连贯,且关节电机目标位置于理论位置误差小于0.03°,验证了该控制系统的可行性。