5A06铝合金搅拌摩擦焊热流有限元分析

王聂龙,张书权,符书豪,戈军委

(贵州航天天马机电科技有限公司,贵州 遵义 563000)

0 引言

搅拌摩擦焊在焊接领域被誉为三十年最具创造性的发明,是一种优质高效、绿色、低成本、低变形的固相焊接方法,彻底解决了多种有色金属熔焊所带来的一系列问题,并逐步取代熔焊方式,已被广泛应用于航空、航天、电力、锂电池制造等领域[1-3]。

对于大厚度铝合金板(厚度大于30 mm)的搅拌摩擦焊,为了保持焊接工件底部与顶部的差控制在铝合金塑性变形温度范围内,目前国内多用双轴肩搅拌工具焊接,双轴肩摩擦焊头在焊接过程中搅拌针易磨损、折断,且使用寿命较短,而目前单轴肩一般用于薄板,以防止未焊透等缺陷,如果通过设备、工艺、搅拌工具等方面来实现大厚度有色金属材料的高质量单轴肩搅拌摩擦焊,具有重要意义。在焊前对单轴肩搅拌摩擦焊焊接过程进行仿真分析,可减少人力、物力消耗等,为搅拌摩擦焊焊接提供理论依据[4-8]。

文中针对大厚度5A06铝合金板采用单轴肩搅拌摩擦焊特点,拟用有限元软件对焊接过程进行热流分析,分析起焊时搅拌工具及焊接工件的温度场、焊接前进侧/后退侧温度场、外加热源对搅拌摩擦焊的影响,旨在为实现大厚度铝合金板材的单轴肩搅拌摩擦焊接提供理论依据。

1 有限元模型

1.1 搅拌摩擦焊原理

FSW是由耗材摩擦焊衍生而来的一种先进的轻金属连接工艺。该焊接方式继承了摩擦焊工艺的优点——固相、锻造的微观组织和优良的冶金连接,大大改善了常规方式焊接轻合金材料的焊接性,如图1所示,该方法采用旋转耐磨的搅拌工具,施加适当的顶锻压力,沿着焊道平动实现焊接。图中p为焊接压力、n为搅拌工具转速、v为横向移动速度。

图1 搅拌摩擦焊过程 图2 搅拌摩擦焊缝

FSW本质上是利用搅拌工具轴肩、搅拌针与母材结合面之间金属摩擦热加热周围被封闭的金属,在搅拌工具搅动的作用下将前端被加热的金属转移到搅拌工具的后方并逐层堆叠,在随后的冷却过程中经过动态再结晶和扩散连接过程而形成焊缝。FSW焊缝的表面成形机制主要表现为搅拌工具轴肩在平动和高速转动状态下的摩擦强制成形,见图2所示。

1.2 几何模型

如图3所示,焊件材料选用5A06铝合金,搅拌摩擦焊头选用4Cr5W5热作磨具钢,焊件的三维几何模型尺寸为300 mm×300 mm×70 mm。根据实际焊接情况,在搅拌工具与焊件装配时将起焊点距工件边界留50 mm的余量。

图3 搅拌工具与焊接件模型

1.3 材料属性的定义

模拟过程中忽略搅拌工具在焊接过程中的磨损,将搅拌工具设为刚性体。在摩擦过程中还需设定焊接材料的性能参数,主要有比热容、密度、导热系数等,一般说来,它们并不是常数,而是随着材料的组织状态和温度而变化,本研究中忽略材料密度随温升的变化,在计算中取为常数2640 kg/m3。针对试验材料,查阅文献资料得出5A06铝合金的基本物理参数如表1。

表1 5A06铝合金物理性能表

1.4 有限元网格的划分

为了兼顾较高的计算准确性和合理的计算效率,采用非均匀的网格划分,靠近焊缝的区域采用较密的网格,而远离焊缝区域采用较疏的网格,划分结果如图4所示,节点的数量为6434个,单元的数量为28913个,表面多边形的数量为5918个。

图4 铝合金板有限元网格划分

在铝合金板塑性成形数值模拟过程中,基于非线性有限元计算时设定网格质点和物质质点同时运动。过度的大变形会造成单元严重畸变,这与有限元数值模拟中要求的单元形状尽量与母单元的形状接近相违背。文中设置节点间的相互穿入深度为0.7 mm来控制运行中网格重划。

1.5 边界条件的确定

搅拌摩擦焊温度场的计算属于瞬态热分析,需要设定初始温度,在传热过程开始时物体整个区域中各点的温度已知,这是计算的出发点。本研究在空气中焊接,设定初始温度值为20 ℃。为了避免工件在模拟运动过程时的运动,需要定义工件的速度边界条件,设置工件在空间三维方向上的速度都为零。

2 有限元模拟结果与分析

2.1 温度场分布特征

以5A06为研究对象,搅拌工具旋转速度为600~750 r/min,焊接速度为30 mm/min,顶锻力为1吨左右,搅拌工具要先以一定的下压速度压入工件,并停留一段时间,这一阶段是预热过程。图5为10 s时焊件温度分布云图,图6为15 s时焊件温度分布云图。

图5 10 s温度分布云图

图6 15 s温度分布云图

由图5和图6可知,最高温度集中在搅拌工具轴肩以下部分区域,高温在轴肩区域向四周扩散呈环形变化,但焊件大部分及焊接末端还处在低温状态(20 ℃左右)。焊缝区域温度呈现上宽、下窄的锥形分布态势,其原因是在搅拌摩擦焊初期,搅拌针旋入工件时,由于搅拌针的形状为锥形,上宽下窄,工件表面靠近轴肩处,始终受到搅拌针的剪摩擦力作用,而当搅拌针完全压入工件后,搅拌工具轴肩的产热占整个搅拌工具产热的大部分,而搅拌针只是在焊缝中原地旋转,金属塑性流动产热很小,可不考虑,轴肩摩擦产生的热量传导到中心需要一定时间,从而导致下面的高温区宽度窄于表面的高温区宽度。

从图5和图6可看出,温度最高区域在轴肩范围内且仅在轴肩以下靠近上表面的一个小区域内。这就能很好的说明,在搅拌摩擦焊预热阶段,焊接热量的主要来源是搅拌工具轴肩与工件之间的摩擦生热,搅拌针的产热是较小的一部分,从而软化了金属,减小了材料的流动阻力,为后面搅拌工具的前进运动奠定了基础。

2.2 焊接热循环特征

距离起焊点位置X、Y及Z(X方向为焊接方向,Y方向焊缝横向,Z向为厚度方向)三个方向各选三个特征点,提取温度-时间曲线。起焊点坐标为(150,70,70)。图7(a)为焊缝表面距离起焊点横向Y方向距离分别为5 mm、10 mm及20 mm的三个点1、2、3的热循环曲线;图7(b)为焊件厚度方向上的三个点1(135,70,70)、2(135,70,60)、3(135,70,50)的热循环曲线;图7(c)为选择焊接方向上三个点1(140,80,70)、2(140,100,70)、3(140,130,70)的热循环曲线。

图7 各方向热循环曲线

由图7可知,在搅拌摩擦焊过程中,工件上各点的温度随着搅拌工具的移动所产生热源的作用而发生变化,温度随时间由低到高,达到最大值后,又由高到低的变化。从图7(a)可知,随着Y向距离的增加,最高温度呈下降趋势;从图7(b)可知,距离焊缝表面不同厚度处的最高温度是不同的,其原因是轴肩的摩擦产热是主要的热输入,而搅拌针的产热是很小的一部分,试件下部的热量主要是通过轴肩产热向下传导而获得的,故随着厚度的增加,温度逐渐下降;从图7(c)可知,随着搅拌工具沿焊缝向前移动,3个位置处的温度值依次从初始温度迅速升高到最高温度350 ℃左右,然后又缓慢回复到初始温度附近。

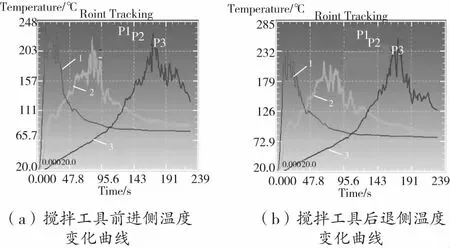

2.3 前进侧和后退侧热循环曲线

为了分析前进侧和后退侧温度的差异,在焊接的某一中心点处前后10 mm的地方沿焊接方向在工件内部各取3个点,其坐标分别是(140,70,50)、(140,100,50)、(140,150,50)和(160,70,50)、(160,100,50)、(160,150,50),其温度随时间的变化曲线如图8所示。

图8 前进侧和后退侧温度变化曲线

从图8对比可以发现,前进侧和后退侧最高温度相差约40 ℃,其原因是在焊接过程中,由于搅拌工具旋转在搅拌工具的后侧产生空腔作用,以及搅拌工具在前侧区域的搅拌前进运动所形成的楔形挤压作用,使前进侧直接搅拌区域附近的材料,沿轴肩和搅拌针的外表面被移动到搅拌工具后退侧,或者被逆时针挤压至搅拌工具的后方。而且在搅拌摩擦焊的焊接过程中,材料塑性流动所产生的热占能量很大的一部分,工件材料在搅拌工具的搅拌作用下绕过搅拌针向后退侧流动,带入一部分能量,因而造成后退侧的温度稍高于前进侧的温度。

2.4 外加热源对搅拌摩擦焊温度场的影响

以下各图中图(a)均为平行于焊接方向焊缝中轴线纵截面温度分布图,图(b)均为垂直于焊接方向纵截面温度分布图。可见,当单独施加热源时,温度明显升高,最高可达574 ℃,如图10所示;而当单独施加冷源时,温度明显降低,可降低到312 ℃,如图11所示;当热源与冷源同时施加时,最高温度为573 ℃,最高温度与单独施加热源时,相差不大,但搅拌工具附近温度明显比单独施加热源时低,如图12所示。这说明同时施加热源和冷源时,能够很好地限制板材底部热量的散失,并抑制轴肩附近温度的快速升高,故在生产实践中为防止轴肩附近温升过快,常加吹冷气装置。

图11 在上表面加冷源时铝合金板温度场

图12 热源和冷源同时施加时铝合金板温度场

3 结论

1)搅拌摩擦焊温度场在厚度方向上呈圆锥形分布,焊接热量主要来源于搅拌工具轴肩与工件之间的摩擦生热,搅拌工具轴肩产热占整个搅拌工具产热70%以上。

2)前进侧和后退侧最高温度相差约40 ℃,其原因是工件材料在搅拌工具的搅拌作用下绕过搅拌针向后退侧流动而带入一部分能量。

3)搅拌摩擦焊温度场单独施加热源时,温度明显升高,反之单独施加冷源时,温度明显降低;同时施加热源和冷源时温度升高与单独施加热源时几乎无差别,但施加冷源能够很好地限制板材底部热量的散失,并防止轴肩附近温度的快速升高。