浅埋地铁隧道曲线段下穿施工对上方建筑物的影响

吴旭平 徐立明 李 杨 杨新安

(1.浙江省交通投资集团有限公司,311100,杭州; 2.浙江杭温铁路有限公司,311100,杭州; 3.云南省发展和改革委员会,650051,昆明; 4.同济大学交通运输工程学院,201800,上海∥第一作者,工程师)

青岛地铁13号线嘉陵江路站—香江路站区间(以下简称“嘉香区间”)周边环境复杂,邻近的建(构)筑物年代久远。嘉香区间隧道埋深较浅,地层有明显的“上软下硬”特点,并且部分地层含水量较大,开挖施工带来的地层扰动、地下水渗流影响较大。在这种工程环境下开展隧道施工,极易对周边既有建筑物带来不利影响。

目前,国内学者针对浅埋隧道下穿既有建筑物开展了丰富的研究分析工作。文献[1]通过数值模拟结合现场实测的方法研究了PBA工法(洞桩法)对于浅埋车站穿越既有建筑物的可行性;文献[2]利用工程类比,分析了各工序下开挖隧道对于既有隧道的影响;文献[3]以浅埋黄土隧道为例,基于提出的改进型开挖施工方法,通过数值计算验证了改进方法的可行性;文献[4]对下穿段采用的长大管棚进行受力机制分析,建立了相应的黄土与隧道数值模型,通过对比实测数据,分析得到了长大管棚对于保护既有建筑物具有良好的效果。文献[5]以青岛地铁3号线为例,对隧道穿越建筑物群所采用的超前小导管等措施进行了计算模拟,将下穿施工时建筑物变形分为几个阶段,对于研究隧道下穿建筑物的变形规律有一定意义。文献[6]以宁波市轨道交通4号线金达路站—钱湖大道站区间下穿高铁桥梁为依托,建立了多种工况下的数值计算模型,从横向竖向变形入手分析隧道施工对桥梁的影响。通过对上述文献调研发现,不同的地层、工法、建筑物与隧道结构形式以及隧道穿越方式意味着隧道下穿建筑物问题具有明显的工程特性,已有的研究成果难以复用。因此,本文针对嘉香区间曲线下穿既有建筑物工程,在对周边建筑物情况调查以及所处地层特点分析的基础上,利用数值计算结合现场实测数据分析的方法,探究浅埋曲线隧道施工开挖对于既有建筑物的影响。

1 工程概况

嘉香区间从嘉陵江路站出发,沿嘉陵江西路向东敷设,拐入井冈山路,最终在香江路路口接入香江路站,其中在YCK5+088.600—YCK6+178.979里程内下穿爱思恩梯重工有限公司一座二层厂房建筑(以下简称“重工厂房”)。嘉香区间线路走向如图1所示。嘉香区间处于滨海堆积区,隧道围岩分级为Ⅴ—Ⅵ级,隧道区间埋深为9~20 m,线路曲线半径R=500 m,双线最大线间距约为14.0 m,最小线间距为13.5 m。隧道开挖宽度为14.68 m,净高为11.60 m。嘉香区间隧道采用矿山法施工。

图1 嘉香区间线路走向

1.1 隧道穿越建筑物概况

嘉香区间穿越井冈山路两侧地上的居民楼和厂房等建(构)筑物,大部分为多层的砖混结构房屋,地上建(构)筑物基础埋深不大,主要下穿、侧穿的既有建筑物概况如表1所示。其中,隧道从重工厂房下方穿过,对其影响最大,故本文仅以重工厂房为例对隧道下穿施工的影响进行分析。重工厂房始建于1992年,尺寸为长100 m,宽75 m,地上部分共2层,每层楼高5 m,其基础部分包括桩基、柱基及基础梁。其中,桩基为结构柱下独立桩,长度为10 m,截面尺寸为400 mm×600 mm。嘉香区间区间隧道与重工厂房的空间位置关系如图2所示。由图2可知:隧道顶部与重工厂房基础最短距离仅为5 m,故厂房结构在施工过程中容易受到影响;隧道下穿区段为曲线段,故隧道施工对于重工厂房的影响更加复杂。为确保周边建(构)筑物的安全,根据建筑物现状,安全控制标准应更严格,现设定总沉降值控制值为20 mm,沉降速度控制值为1.5 mm/d,差异沉降值控制值为8 mm。由此,嘉香区间隧道采用预留核心土的台阶开挖法施工,且右线先行开挖施工,开挖前进30 m后左线跟进,以避免左右线同时开挖带来较大的地层扰动。

表1 隧道穿越建筑物概况

a) 重工厂房与隧道平面位置关系

1.2 地质情况

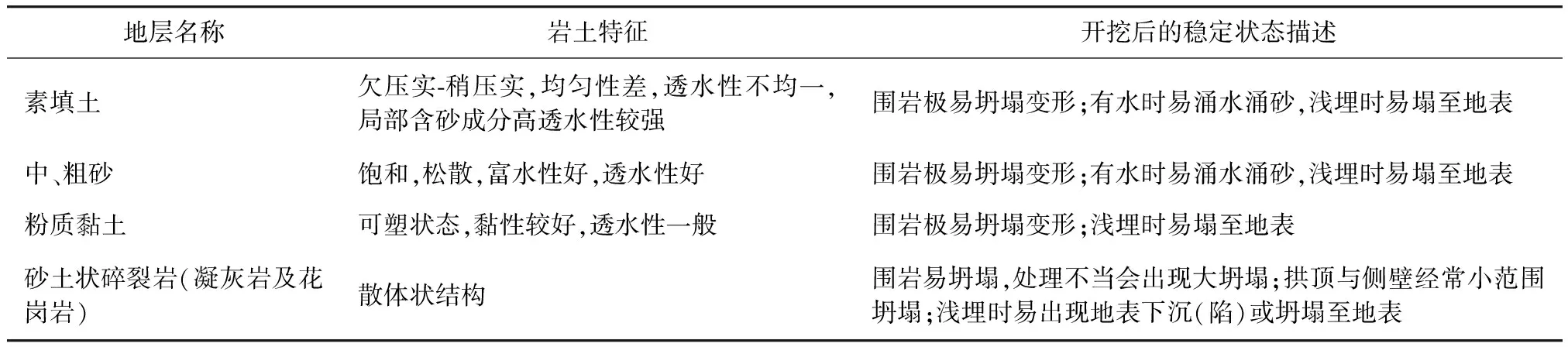

嘉香区间隧道下穿重工厂房区段(以下简为“下穿区段”)处地层具有典型的“上软下硬”特征。上部地层主要以较软弱的填土及黏土为主,部分区段还分布了松散且黏聚力较低的的中、粗砂;下部地层以风化程度较高的凝灰岩及花岗岩为主。下穿区段所穿越主要地层的岩土特征及开挖稳定状态见表2。由于项目地处滨海堆积区,靠近地表水体(海、河、水渠),故地层含水量较大,且第四系孔隙水及基岩裂隙水为主要的地下水来源。在隧道开挖过程中,将使周围岩土体的应力环境发生很大变化,地应力场与地下水渗流都发生较大的变化。施工过程中围岩应力释放后产生的位移,将造成较大范围的岩土体变形。另外,在施工过程中若地下水控制措施不当,则可能导致地下水水位下降,引发路面沉降以及周边建(构)筑物开裂,严重时可导致地面塌陷及楼房坍塌,甚至会造成地下管线断裂;若雨水管、污水管等管线发生断裂,则会形成外部水源,造成岩土体强度降低,极易诱发掌子面失稳及围岩塌方等事故,对隧道施工产生严重危害。

表2 隧道下穿区段处地层及岩土特征

若要评估隧道开挖可能带来的地下水渗流及涌水影响,需以隧道所处地层的透水能力作为依据。本研究选取施工现场分布广泛而典型的3种不同含水率的土样,测定其渗透系数。由于测试土样颗粒较大,孔隙多,故通过常水头渗透装置进行测定。测得不同含水率下不同土样的渗透系数如表3所示。

表3 不同含水率下不同土样的渗透系数

由表3可知:3种土样的含水率都较大;随着含水率的增大,土样的渗透系数也增大。由此可以推断:随着隧道的开挖,周边围岩地下水流失,地层含水率降低,透水能力也会逐渐减小,进而围岩的持水能力得以增强;此时,无法及时排掉的地下水自重会增大隧道支护结构受力,给隧道施工安全带来威胁;同时,地下水的流失会反作用于地层,给地层带来进一步的扰动,增大地层变形,对周边既有建(构)筑物造成威胁。

1.3 工程特点

由工程环境及地质条件分析可知,下穿区段工程具有以下特点:

1) 由于隧道埋深较浅,距离建筑物基础较近,且下穿区段正好为线路曲线段,故隧道下穿开挖给厂房等建筑物带来的影响更加复杂,尤其是其引起的变形在空间上分布明显不具备对称性。

2) 建筑物年代久远,结构老旧,抗变形能力差,故隧道施工的沉降控制标准更严格。

3) 穿越的地层含水量较大,渗透能力强,开挖容易导致较大的地下水渗流,造成更大的地层扰动。

2 数值模拟与实际监测

2.1 数值模型的构建与测点布置

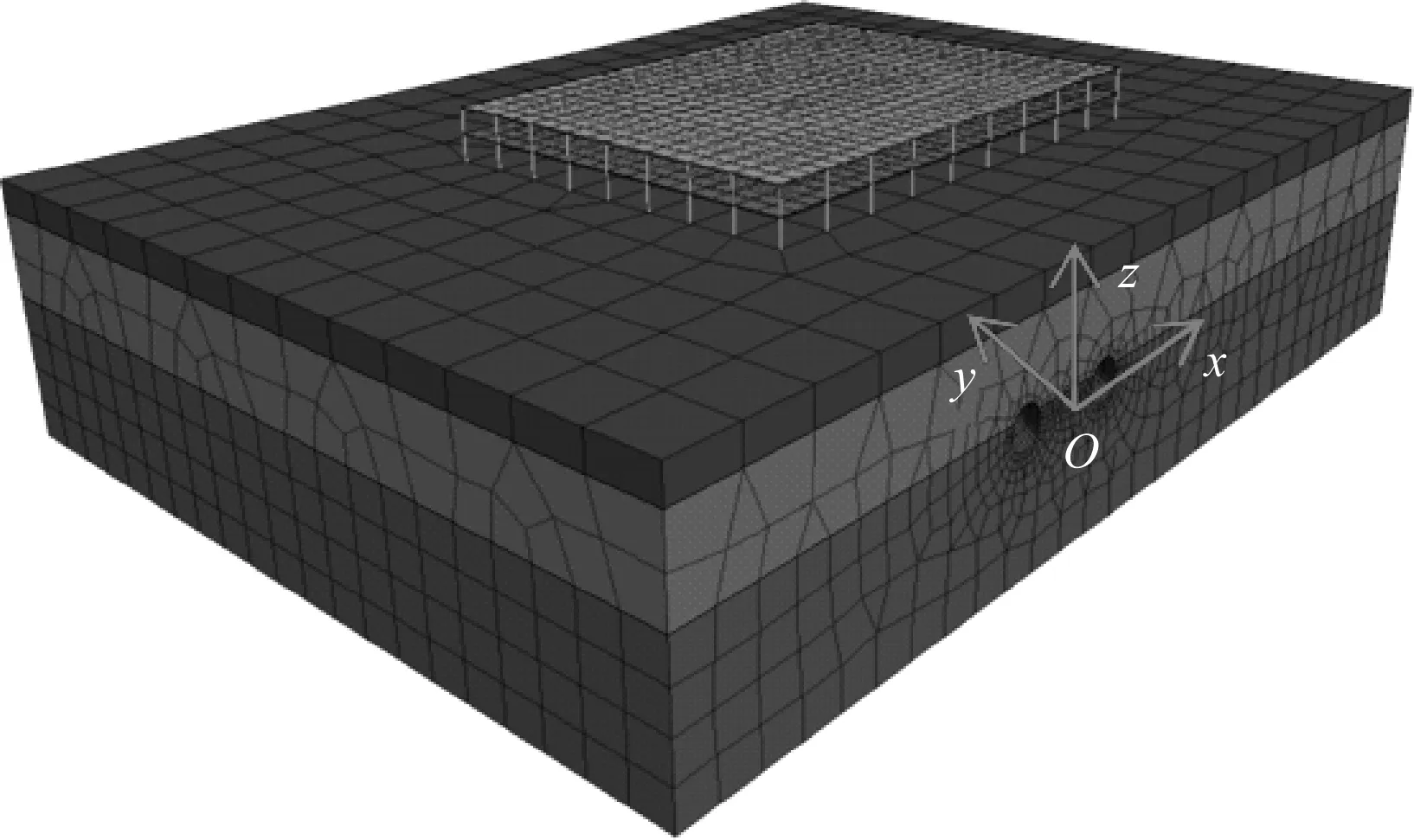

本文利用FLAC3D软件,选取下穿区段(里程为YCK5+088.600—YCK6+178.979)建立数值模型,进行数值计算。数值模型中:下穿区段的线路半径为500 m,隧道埋深为20 m,素填土层厚度为6 m,黏土层厚度为16 m,最下层为风化花岗岩;地层本构模型采用摩尔库伦模型;地下水位为4 m。为消除边界效应,数值模型尺寸为220 m(x向)×165 m(y向)× 50 m(z向)。其中重工厂房长100 m,宽75 m,桩基础长度为10 m,楼高10 m。下穿区段模型如图3 a)所示。采用BEAM单元对厂房结构柱及桩基础结构进行模拟。隧道采用预留核心土的台阶开挖法,每次开挖循环进尺为5 m,预留核心土长度为5 m,右线进洞达30 m后左线隧洞跟进开挖。总共模拟50个循环进尺工况。

a) 数值模型

为实时监控厂房结构安全,在实际施工过程中,于厂房靠近隧道开挖面一侧的一楼楼板布置了10个z向变形监测点,且每个监测点的绝对距离大约为10 m。实际测点位置布置见图3 b)。此外,还在施工竖井与厂房之间的地面设置了地面变形测点。为验证模拟效果,在数值模型双洞之间的桩上设置10个z向变形监测点。

数值模型中,各层土体为各向同性的透水模型,并将地下水位以下的地层视为完全饱和土体。计算原理采用Biot三维固结原理,土体颗粒视为不可压缩,Biot系数为1。此外,隧道初喷混凝土及建筑物结构材质等其他结构材质均视作不可透水。

2.2 数值模型的材料参数

地层及支护结构建模参数分别如表4及表5所示。

表4 地层材料参数

表5 支护结构材料参数

3 隧道施工对厂房结构的影响

本文将结合数值计算结果与实际监测结果,分析下穿区段施工对厂房结构的影响。

3.1 对厂房楼板的影响

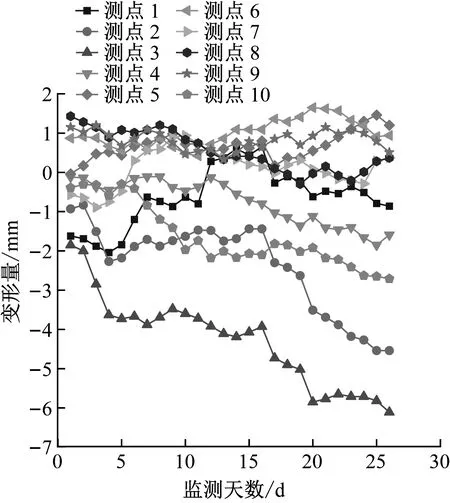

在下穿区段开挖通过后的26 d内,通过 10个z向测点获取重工厂房的实际变形数据。实际监测得到的厂房变形数据如图4所示。由图4可直观地看出,经历一段时间后,重工厂房变形基本达到稳定。各测点按最终变形量由大到小排序为:测点3、测点2、测点10、测点4、测点1、测点7、测点8、测点9、测点6、测点5。其中,最大变形量监测值达到7.46 mm。在测点5、6处还出现了楼板隆起现象。这说明在隧道开挖过程中,厂房的楼板出现了较大的不均匀变形,甚至有可能出现扭转。

图4 实际测点监测的厂房变形情况

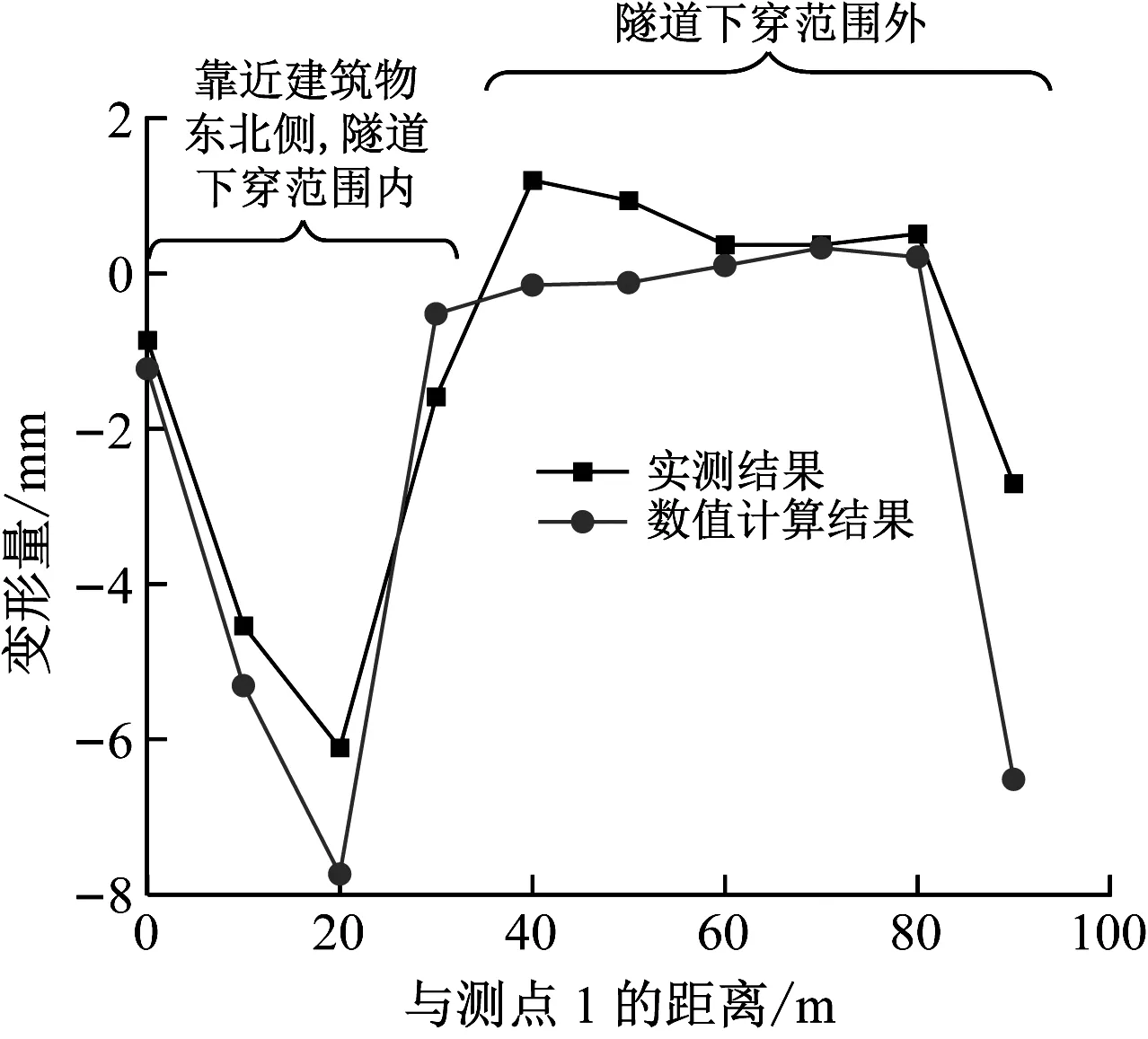

为了进一步探究厂房楼板空间位置上的变形规律,选取各测点第26 d的实际变形数据和数值计算结果,以各测点距测点1的距离为横轴,绘制测点位置处的变形结果如图5所示。

图5 测点位置处的变形结果对比

由图5可见:数值计算结果与实测结果基本吻合,说明模拟效果较好。但是数值计算得到的同一位置的楼板变形量相对实际较大,而且数值计算得到的隆起量并不明显。进一步分析可以发现,厂房东北角附近的测点 2、3处的楼板变形较大,厂房东边位置的测点5、6、7、8处的楼板变形较小。该变形分布特点上与隧道走向基本一致,即在靠近隧道开挖范围内的厂房结构,受到隧道开挖地层扰动的影响较大,故相应变形量较大。

在开挖过程中,隧道开挖位置对厂房变形的影响也存在着明显的差异。本文选取3个典型进度节点分析厂房结构变形。图6为典型进度节点的厂房结构变形云图。其中,进度节点1为隧道开挖至厂房区域前方,进度节点2为隧道开挖至厂房,进度节点3为隧道完全通过厂房区域。

a) 进度节点1的开挖情况

由图6 a)可知,隧道未开挖到厂房区域时,虽然隧道掌子面与厂房间足有50 m的水平距离,但地层扰动已发展到了厂房所处的区域,此时的最大变形量不足1 mm,且最大变形正好出现在隧道前进方向上。由图6 b)可知,随着隧道开挖至厂房区域,厂房整体变形量有所增加,且最大变形量已达2.32 mm,变形较大的区域逐渐扩展到整个迎着隧道前进方向的厂房东面。由图6 c)可知,隧道双洞全部通过厂房区域后,厂房最大变形量达7.33 mm,且最大变形出现在厂房的东北角,与实际监测到的最大变形出现位置一致。此外,整个厂房东侧和西侧的变形差异较大。

3.2 对厂房桩基础的影响

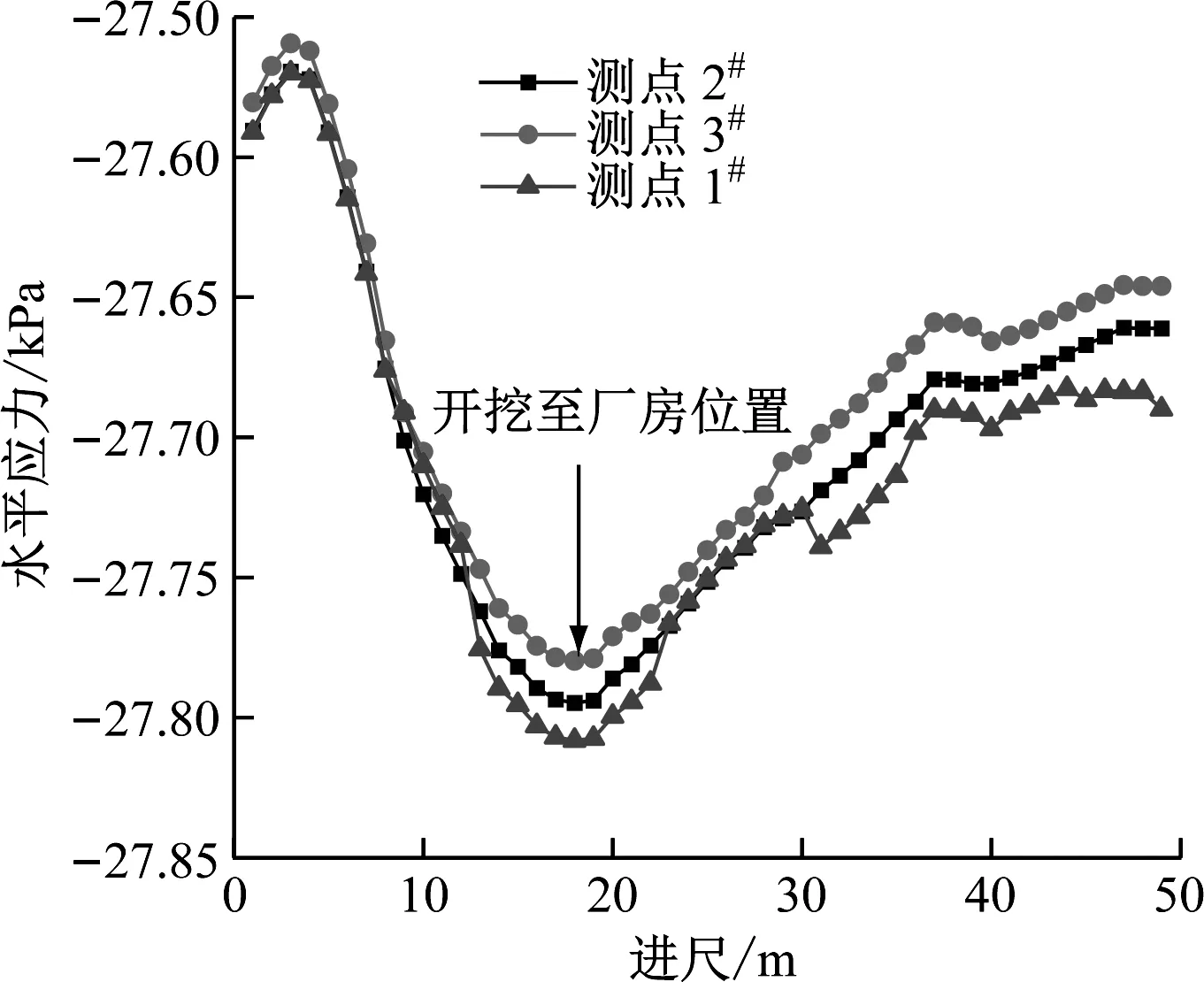

在数值模型中,在位于左右隧洞中间的3根桩上布设了3个虚拟测点(图7中的测点1#、2#及3#),其中测点1#布设在双洞之间的桩中心上,测点2#位于先掘进洞正上方的桩中心上,测点3#位于靠近后掘洞上方的桩中心上。提取出开挖过程中各测点的x向水平应力、以及测点1#在x向及y向的变形数据,绘制出随隧道开挖进尺的变化曲线。如图8及图9所示。

图8 不同开挖进尺下测点处的水平应力

图9 不同开挖进尺下测点1#的x向位移

由图8可知:在进度节点2处,即隧道即将到达厂房区域时,3根桩受到的水平应力最大,接近27.80 kPa,之后,随着双线并行开挖,3根桩受到的x向水平应力均有所回升,最后逐渐稳定在27.65~27.75 kPa范围内,并且测点1#(其桩位于双洞之间)的水平应力最大。当开挖进尺达到30 m时,测点1#的水平应力实际监测值有突变,据推测是后洞掘进造成的。对比图9发现,测点1#的x向位移与所受应力变化一致,x向位移最大达到1.2 mm左右。据推测,之所以随着左洞的开挖,x向位移最大值有所减小,是因为左洞开挖造成地层扰动,此时双洞之间的围岩相互挤压,位于此范围内的桩受到的左右两侧水平地应力相互抵消了一部分,进而最终受到的x向上的水平地应力变小,变形也减小。这说明双洞非同步开挖能有效减小对地层的扰动,进而减小对既有建筑物桩基础的影响。

在y向,即隧道开挖前进的方向,桩体持续受到的地应力方向保持不变,所以y向位移逐步增加,相应变形增大。

3.3 隧道开挖顺序对隧洞拱顶变形的影响

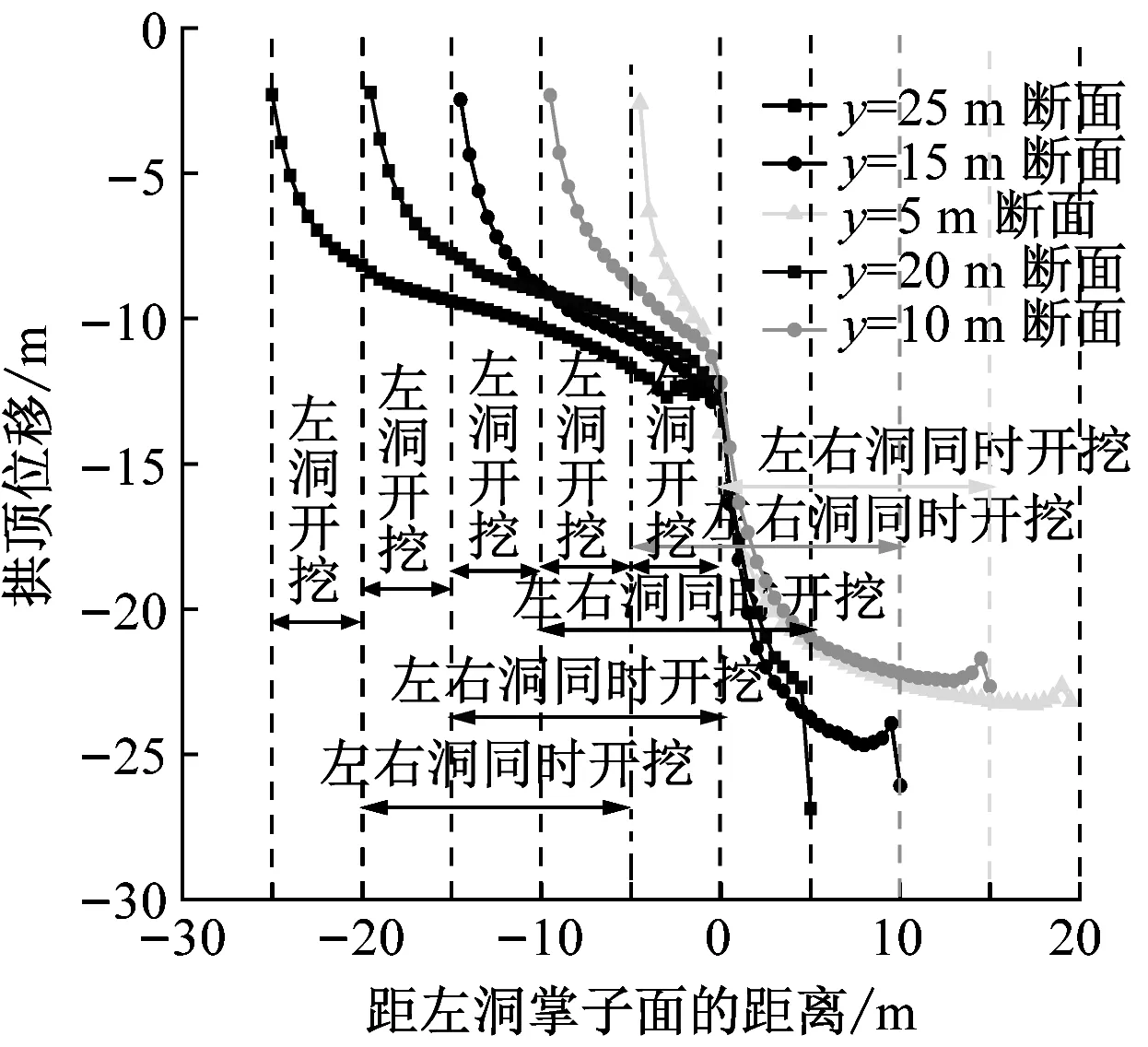

为了科学地展示开挖顺序对左右隧洞变形的影响,对于y=5、10、15、20、25 m处断面,绘制出掌子面推进距离为25、20、15、10、5 m时各断面左右洞的拱顶位移情况,如图10所示。

a) 左洞

由图10中曲线形态可以明显看出:在不同开挖步序中,曲线的形态有明显的变化,左右洞的曲线形态也有明显区别。这说明,左右洞单独开挖阶段的变形与双洞同时开挖阶段的变形存在着明显差异。观察图10 a)发现:左洞单独开挖5.0 m时,随着掌子面发推进,隧洞拱顶变形变化速率较大;当进入左右洞同时开挖的阶段后,隧洞拱顶变形随掌子面推进变化的速率反而减小。观察图10 b)发现:在双洞同时开挖阶段,右洞拱顶变形随掌子面推进的变化速率较小;进入单独开挖阶段,右洞拱顶变形随掌子面推进的变化速率明显减小。

4 结论

1) 嘉香区间下穿区段所处地层透水能力较强,且随着含水量的增大,渗透系数变大。隧道开挖后围岩中地下水渗流,使得围岩含水率降低,围岩持水能力增强,使支护结构受到额外的地下水重力作用,从而增大了支护结构的受力。

2) 由于重工厂房位于线路曲线下穿段上方,故在隧道开挖过程中,厂房不同位置的变形有着明显的空间差异性。整体上,厂房东侧的结构变形量较大,部分位置的楼板还出现向上的变形。

3) 在隧道开挖通过厂房前后,厂房结构受到的影响有巨大差异;实际施工采用右洞先行开挖,左洞后行的开挖方案,在一定程度上减小了对地层的扰动。尤其对于位于双洞之间的厂房桩基础,由于双洞开挖对中间围岩的挤压相互抵消,故处该位置附近的桩基础水平变形有所减小。

4) 前后洞错开开挖的工序,使得隧洞开挖过程中的变形呈现不同的特征。洞同时开挖时,隧洞拱顶处变形速率较小,单独开挖时隧洞拱顶处变形速率反而较大。