暗挖车站零距离下穿既有隧道施工的应力分析*

徐延召 易领兵 吕兆龙 杨 忠 吴程浩 王 宇 杨涌跃 郑力铭 宋 欣

(1.郑州地铁集团有限公司,450003,郑州; 2.中国交建轨道交通事业部,100088,北京; 3.郑州一建集团有限公司,450099,郑州; 4.郑州宝冶钢结构有限公司,450047,郑州;5.中铁工程设计咨询集团有限公司,100088,北京; 6.中国国家铁路集团有限公司工程管理中心,100088,北京∥第一作者,高级工程师)

近些年来,随着城际铁路、市域铁路及城市轨道交通等项目的全面开建,不可避免地出现新建线路与既有线路上跨、下穿及侧穿等诸多情况。文献[1]对洞桩法若干小导洞施工过程中,应力场的分布规律进行了研究;文献[2]对交叉重叠隧道在净距较小条件下施工过程中的力学影响进行了研究;文献[3]对新建隧道采取暗挖法近距离下穿区间施工方案进行了研究;文献[4]对大跨度小净距若干隧道群的开挖施工方案进行了研究;文献[5]对某4条线路隧道在长距离密贴条件下施工对车站的影响进行了研究;文献[6]对某区间下穿施工对车站的影响进行了研究;文献[7]对黄土区域某通道上穿暗挖施工对地铁区间的力学及变形影响进行了研究;文献[8]对新建地铁下穿施工对地铁站的影响进行了研究。

本文结合某具体工程,对暗挖站零距离下穿施工条件下的隧道应力变化趋势及分布规律进行研究,并进一步分析了区间隧道混凝土结构塑性破坏区范围;比较施工中应力监测值与模拟值的变化规律及发生位置,通过拟合度来佐证了模拟的准确性和可实施性。

1 工程概况

新建车站为南北向布置,采用明暗挖结合施工。南端明挖段长100.0 m,中间暗挖段长18.2 m,北端明挖段长60.4 m,明挖部分基坑深26~27 m,暗挖部分顶部至地面约为13 m,底埋深约为26~27 m。新建的平顶直墙暗挖车站零距离下穿既有的矩形断面隧道。新建车站与既有隧道的平剖面位置关系如图1所示。为便于后续论述,特在图1中注明:变形缝1东侧既有隧道为区间a段,变形缝1和变形缝2之间既有隧道为区间b段,变形缝2西侧既有隧道为区间c段。

a) 平面图

2 建立有限元计算模型

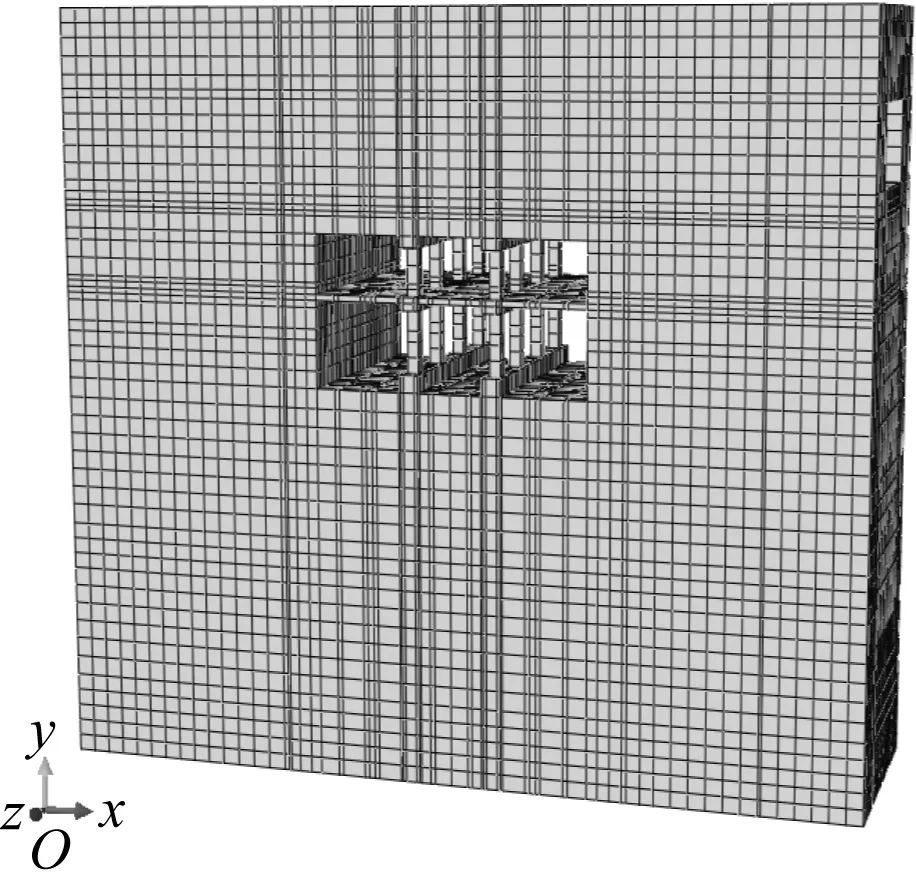

本文采取ABAQUS有限元软件建立有限元计算模型,对施工过程中的既有隧道应力进行模拟计算。根据圣维南原理及以往工程案例可知,仅在地下施工空间周围距地下空间中心3~5倍开挖范围内存在实际影响。结合本工程实际勘察情况及计算需求确定模型计算范围,确定计算模型尺寸为180 m(x向)×50 m(z向)×80 m(y向)。土、砂、岩采用Mohr-Coulomb模型模拟;拟建地铁车站及既有隧道采用线弹性本构模型模拟;除地表为自由面外,其余四面及底面采取固定约束以限制各向位移。图2为计算模型图,图3为相对位置关系模型图。各土层及结构力学指标详见表1。

表1 材料力学性能参数

图2 计算模型

图3 相对位置关系模型

施工过程共有8个施工步骤,土体-结构断面如图4所示。

图4 土体-结构断面示意图

步骤1:1号导洞开挖与支护;1号导洞贯通后,施做洞内的灌桩柱和桩顶冠梁。

步骤2:4号导洞开挖与支护;4号导洞贯通后,施做洞内的灌桩柱和桩顶冠梁。

步骤3:2号导洞开挖与支护;2号导洞贯通后,施做2号导洞内的灌注桩、钢管柱、顶纵梁和部分顶板。

步骤4:3号导洞开挖与支护;3号导洞贯通后,施做2号导洞内的灌注桩、钢管柱、顶纵梁和部分顶板。

步骤5:开挖2、3号导洞之间的Ⅰ部土体;贯通后进行拆除2、3导洞部分初期支护,施做部分顶板。

步骤6:开挖1、2号导洞之间的Ⅱ部土体,以及3、4号导洞之间的Ⅲ部土体;拆除其余部分初期支护后,施做剩余顶板和部分侧墙。

步骤7:向下开挖,施做车站中板、中纵梁和部分侧墙。

步骤8:向下开挖,施做车站底板和剩余部分结构,完成车站暗挖段施工。

3 有限元计算结果分析

既有隧道为C30钢筋混凝土框架结构,其抗压强度设计值为14.30 MPa,抗拉强度与抗剪强度设计值为1.43 MPa,钢筋材料的抗拉强度设计值为310.00 MPa。本文将以此为依据对应力计算结果进行分析。

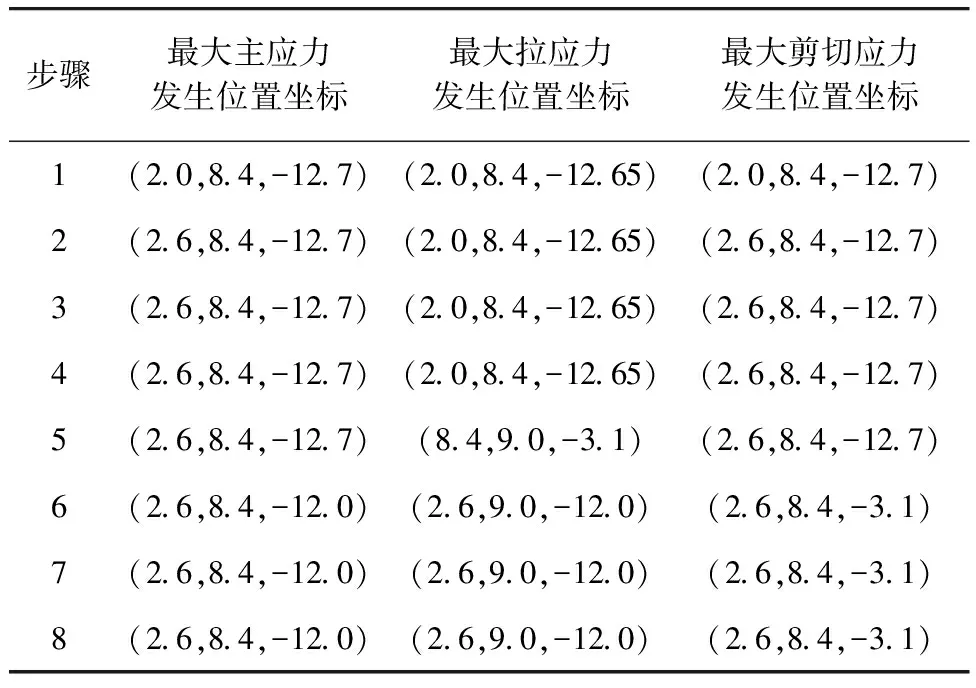

为节约篇幅,本文仅列出步骤8(施工即将完成时)的应力云图,并对各步骤的应力变化趋势进行分析。模拟得到的各施工步骤下既有隧道应力最大值发生位置如表2所示。其中,位置坐标系原点(0,0,0)位于下穿段开挖起始断面、注浆加固区底部东侧底角。

表2 各施工步骤下既有隧道应力最大值发生位置

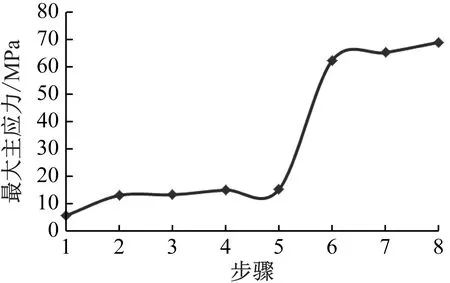

3.1 最大主应力

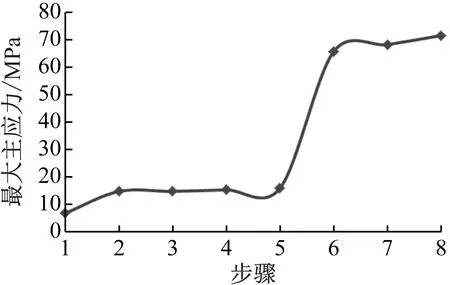

图5为步骤8的既有隧道主应力云图。图6为步骤8的既有隧道主应力分布仰视图。图7为不同施工步骤下的既有隧道最大主应力曲线图。

图6 步骤8的既有隧道主应力仰视云图

图7 不同施工步骤下的既有隧道最大主应力曲线图

根据计算结果,最大主应力基本出现在既有隧道的底部变形缝1附近,处于区间b段上,且既有结构顶部基本处于受压状态。这表明在整个施工过程中既有隧道结构呈“凹向上”的弯曲变形趋势。

随着开挖施工的进行,既有隧道的最大主应力呈不断增加的趋势:从步骤 1到步骤5,最大主应力缓慢增大,且增大幅度很小;从步骤5到步骤6,最大主应力值突然增大到65.61 MPa,增大比例高达314.7%;随后,增加幅度放缓慢,最终增大到71.47 MPa。

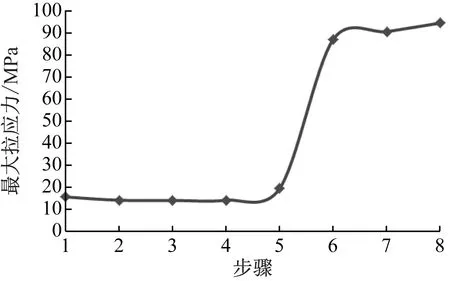

3.2 最大拉应力

图8为步骤8的既有隧道拉应力云图。图9为不同施工步骤下的既有隧道最大拉应力曲线图。

图8 步骤8的既有隧道拉应力云图

图9 不同施工步骤下的既有隧道最大拉应力曲线图

由图5—图6可见,最大拉应力附近区域的应力变化比较明显,在相应位置既有隧道的结构表面将可能出现张裂裂纹。根据计算结果,最大拉应力均出现在既有线底板变形缝1附近:在开挖步骤1中,最大拉应力出现在区间a段;后续开挖过程中,最大拉应力均处于区间b段底板局部区域。可见,应力变化较明显的区域位于相应开挖步骤部位上方、偏近于变形缝1处,反映出施工过程对相应部位上方既有隧道的扰动影响。

进一步分析模拟结果可以看出,随着开挖施工的进行,既有隧道的最大拉应力呈不断增加的趋势:从步骤 1到步骤5,最大拉应力缓慢增大,且增幅很小;从步骤5到步骤6,最大拉应力值突然增大到86.92 MPa,增大比例达346.9%;随后,增加幅度放缓,最大拉应力最终增大到94.33 MPa。

在施工过程中,既有隧道结构的最大拉应力值超过C30混凝土的拉应力设计值,故在施工期间既有隧道的混凝土可能出现裂纹。最大拉应力值虽未超过钢筋抗拉强度设计值,但这对既有结构是一潜在的不利因素。因此,在施工期间,应勤于观测结构面裂纹变化,在特殊情况下应适当减缓施工,并采取相应加固支护措施,防止结构表面大面积开裂。

3.3 最大剪切应力

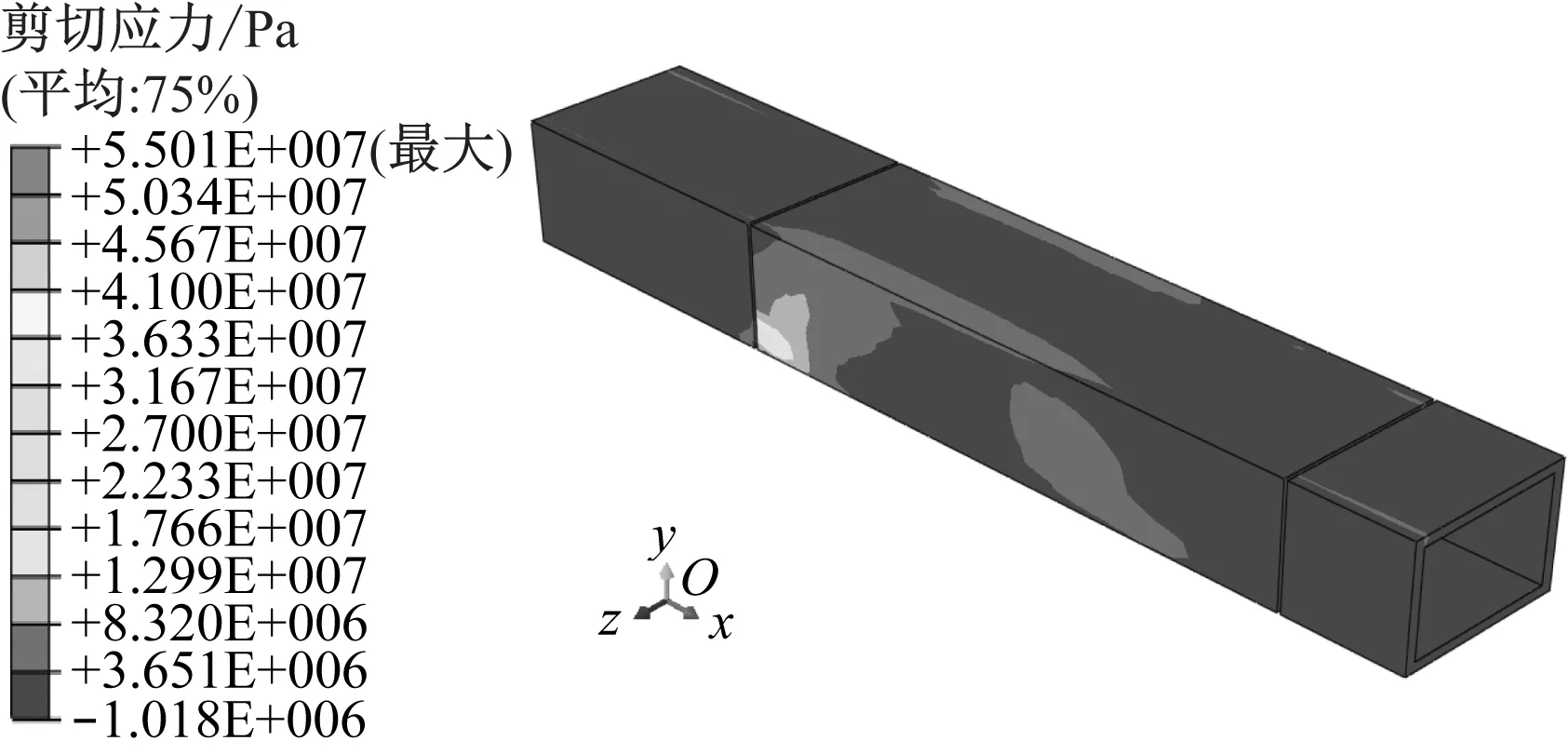

图10为步骤8的既有隧道剪切应力仰视云图,图11为既有隧道的结构剪切应力云图。图12为不同施工步骤下的既有隧道最大剪切应力曲线图。

图10 步骤8的既有隧道剪切应力仰视云图

图11 步骤8的既有隧道剪切应力云图

图12 不同施工步骤下的既有隧道最大剪切应力曲线图

由模拟结果可以看出:随着开挖施工的进行,既有隧道的结构最大剪切应力呈不断增加的趋势。最大剪切应力出现在变形缝1附近,处于区间b段上。

随施工步骤进行,既有隧道结构的最大剪切应力逐渐增大:从步骤 1到步骤5,最大剪切应力缓慢增大,且增幅很小;从步骤5到步骤6,最大剪切应力突然增大到49.46 MPa,增大比例达363.5%;随后,增幅放缓,最终最大剪切应力增大到51.03 MPa。

在施工过程中,既有隧道的最大剪切应力值超过C30混凝土设计值,故混凝土在施工期间可能会出现裂纹,这对既有结构是一潜在不利因素。在施工期间,应勤观测结构面裂纹变化,特殊情况适当减缓施工,采取相应加固支护措施,防止结构大面积表面开裂。

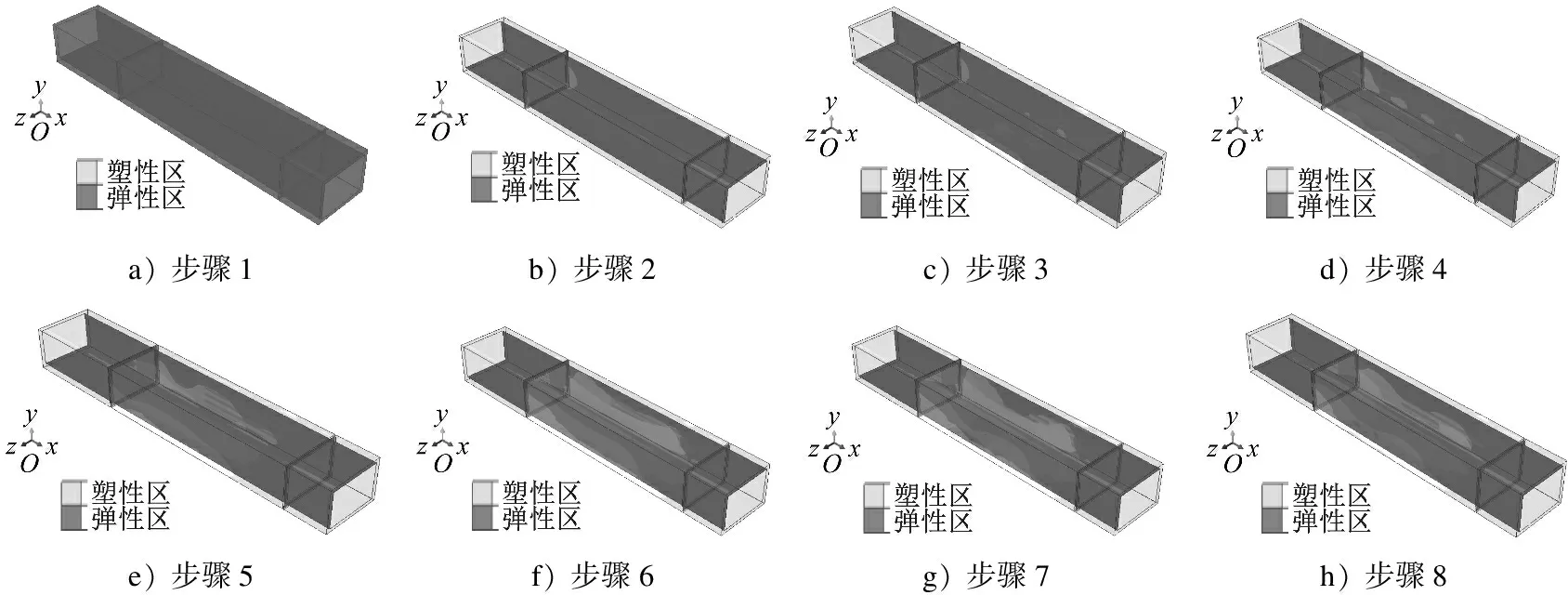

3.4 结构塑性破坏区

各步骤的既有隧道弹塑性区域分布如图13所示。由图13可以看出:大部分塑性区位于结构底板上,且位于东侧变形缝1附近区域;在既有隧道的侧壁上也有部分塑性区域。在塑性区内,既有隧道的C30混凝土结构将处于极不安全状态,随时会萌生裂纹或开裂,甚至大面积开裂,这将会大大降低结构的安全性。在施工过程中应该严密监视塑性区部位,防止裂纹发生。

图13 各施工步骤的既有隧道弹塑性区域分布示意图

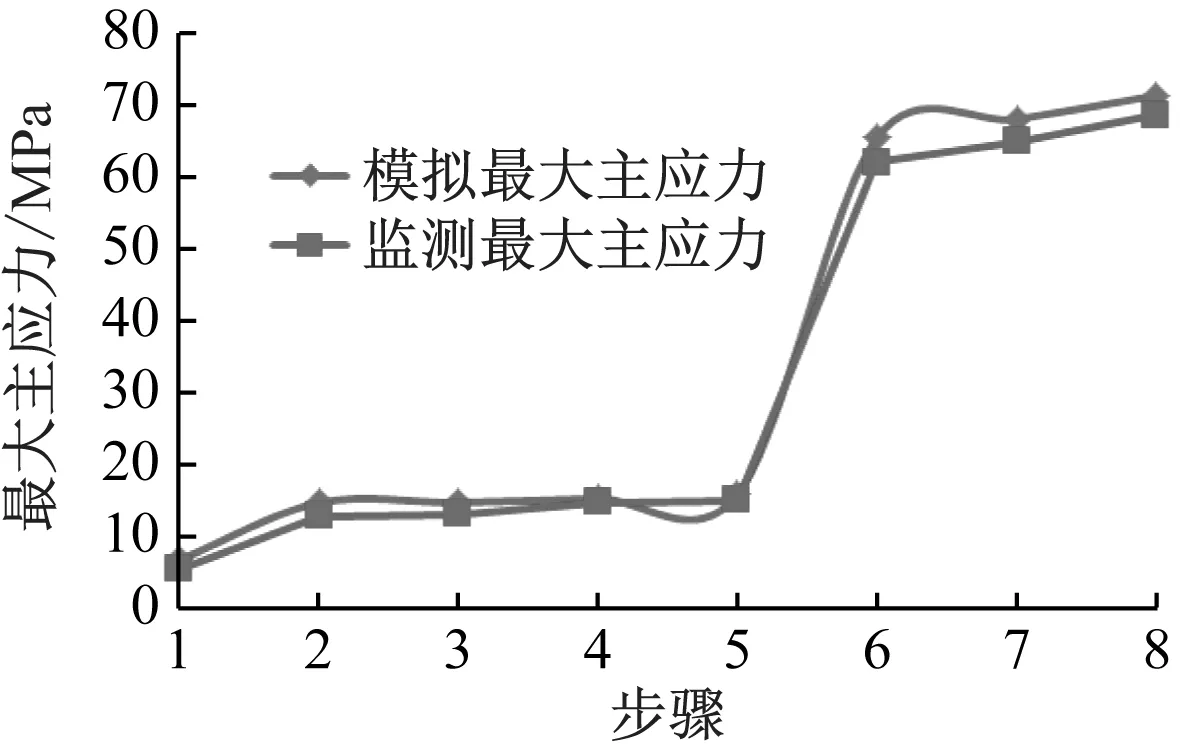

4 模拟结果与施工监测结果的对比

在实际施工过程中,对各施工步骤的最大主应力、最大拉应力及最大剪切力变化情况进行监测,并绘制各施工步骤的实际应力监测曲线,如图14所示。

a) 最大主应力

根据实际监测结果,总结各应力的变化规律如下:

1) 既有隧道的最大主应力。从步骤 1到步骤5,最大主应力缓慢增大,且增幅很小;从步骤5到步骤6,最大主应力值突然增大到62.15 MPa,增大比例达315.0%;随后,最大主应力增幅放缓,最终增至68.75 MPa。

2) 既有隧道的最大拉应力。从步骤 1到步骤5,最大拉应力缓慢增大,且增幅很小;从步骤5到步骤6,最大拉应力值突然增大到84.62 MPa,增大比例达351.0%;随后,最大拉应力增幅放缓,最终增至89.61 MPa。

3) 既有隧道的最大剪切应力。从步骤 1到步骤5,最大剪切应力缓慢增大,且增幅很小;从步骤5到步骤6最大剪切应力值突然增大到47.62 MPa,增大比例达378.1%,随后,最大剪切应力增幅放缓,最终增至51.03 MPa。

在实际施工期间,观测既有隧道结构表面发现:在既有隧道的底板,特别是区间b段靠近变形缝1位置附近,混凝土结构表面确有微小裂纹出现;适当减缓施工并及时进行支顶后,该结构表面裂纹区域明显不再扩大,混凝土各应力监测值也不再进一步增大,说明施工影响得到了较好的控制。

将各应力的模拟值和实际监测值进行对比,结果如图15所示。

a) 最大主应力

从图15可以看出:监测数值与模拟数值结果基本一致;总体而言,监测数据均小于模拟计算结果;两者数据显示,最大主应力、最大拉应力及最大剪切应力最大值发生位置均一致。这进一步说明了模拟计算的准确性和可实施性,验证了有限元模型的可靠性。

5 结论

1) 随施工步骤进行,既有隧道的结构最大应力(最大主应力、最大拉应力及最大剪切应力)逐渐增大:从步骤 1到步骤5,应力均缓慢增大,且增幅很小;从步骤5到步骤6,应力均会突然增大,且增幅很大;随后,应力均缓慢增大。

2) 应力的实际检测值与模拟值变化规律基本一致,验证了有限元模拟计算的准确性和可操作性。

3) 在施工过程中,既有隧道结构应力值超过C30混凝土设计值,混凝土在施工期间出现裂纹。特别是在既有隧道结构底板位置区间b段靠近变形缝1处附近混凝土结构表面有微小裂纹变化。适当减缓施工并及时采取支顶等措施,能有效防止既有隧道混凝土表面裂纹的扩大,进而对既有隧道结构起到保护作用。