石化废水溶解性有机物的组成特征及生物毒性

张 华,刘光全,张晓飞,李 婷

(1. 中国石油集团安全环保技术研究院有限公司,北京 102206;2. 石油石化污染物控制与处理国家重点实验室,北京 102206)

石化废水组成复杂,其中芳香类有机物含量高、生物毒性强[1-2],常规生物处理技术对芳香类有机污染物的降解效果差,导致该类有机物在出水中残留量高,生态毒性大[3]。丁苯橡胶废水是化工行业中典型的高浓度芳香类有机废水[4-6],含有苯乙烯、甲苯、乙苯、苯甲醛等芳香类有机物[7-8],COD通常为800~1 000 mg/L,以溶解性有机物(DOM)为主,TN、TP高,直接排入污水处理厂不但影响生化系统的稳定运行,而且会导致出水中COD、TN等超标[4-7]。为了降低丁苯橡胶废水对生化系统的冲击,保障系统稳定运行,通常要对丁苯橡胶废水进行预处理,以满足污水处理厂的进水要求[4]。丁苯橡胶废水经预处理后,其污染负荷大幅降低,但其中残留的DOM仍威胁受纳水体的安全[3]。这是因为仅采用化学物质指标(如COD)难以反映丁苯橡胶废水中所含芳香类有机物的含量,进而无法充分体现废水的环境风险[9],因此,欧洲相关研究机构建议将与污染物组成相关的生物效应参数作为控制指标,纳入污水排放水质指标体系[3]。

本工作基于化工污水处理系统评估,开展了丁苯橡胶废水中DOM污染负荷及发光细菌急性毒性的影响研究,将污染物组成特性与生物效应相结合,分析了污染物组成特性与生物毒性的关联性,为针对性地的控制环境风险物质提供理论支撑。

1 实验部分

1.1 废水的来源

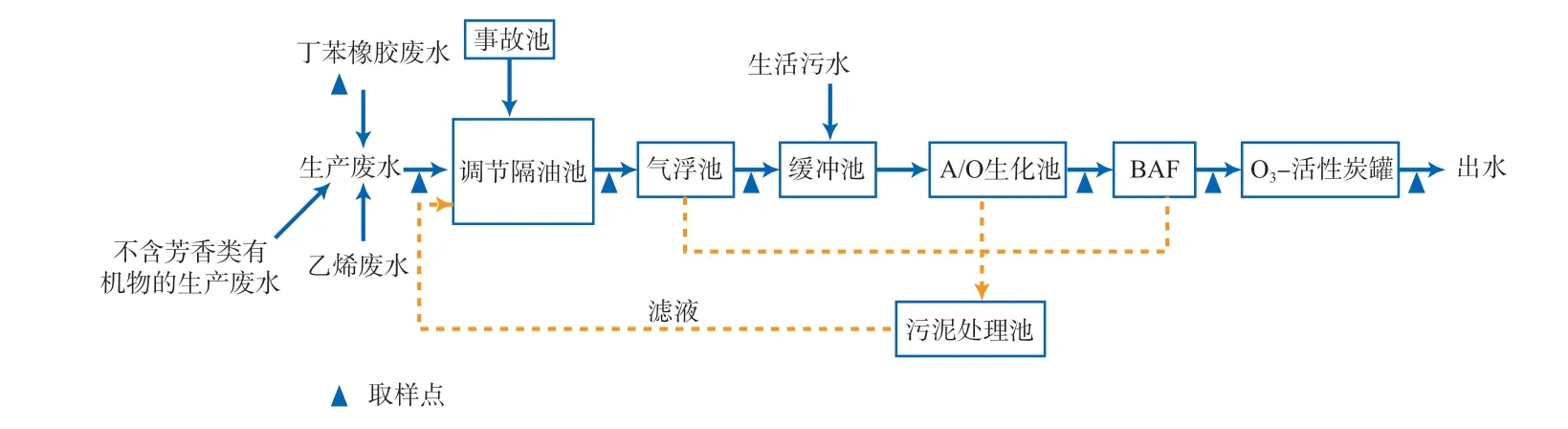

水样取自某乙烯厂污水处理系统进水及各单元的出水。该乙烯厂丁苯橡胶废水、乙烯废水等生产废水与生活污水混合后,排入污水处理厂进行综合处理,工艺流程及取样点见图1。

图1 乙烯厂污水处理系统主要工艺流程及取样点

1.2 分析方法

1.2.1 DOM的分离方法

DOM的分离方法见图2。废水样品经0.45 μm纤维滤膜过滤后,利用Supelite XAD-8和Amberlite X A D-4 树脂将D O M 分离为疏水酸性有机物(HoA)、疏水碱性有机物(HoB)、疏水中性有机物(HoN)、疏水弱酸性有机物(WHoA)和亲水性有机物(HiM)5种组分[8]。

图2 DOM的分离方法

1.2.2 基本水质分析方法

采用COD快速测定仪(DR/2400型,美国哈希公司)测定COD;样品经0.45 μm滤膜过滤后,采用总有机碳分析仪(multi N/C 2100 S型,德国耶拿公司)测定溶解性有机碳(DOC)和TN;采用水质多参数分析仪(HQ40D型,美国哈希公司)测定pH和电导率;采用全自动间断化学分析仪(Cleverchem 380型,德国DeChem-Tech公司)测定TP;采用离子色谱仪(ICS-2000型,美国戴安公司)测定Cl-和SO42-浓度。

1.2.3 紫外-可见光谱与液相色谱分析

采用紫外-可见分光光度计(U-3010型,日本日立公司)测定波长为254 nm处单位比色皿光程下的吸光度,即UV254,以及250 nm与365 nm处的吸光度A2和A3。其中,UV254与DOC的比SUVA254可用于表征不饱和有机化合物的相对含量[10],A2与A3的比(A2/A3)可用于估算DOM分子量的大小[11]。

采用高效液相色谱仪(2300型,日本日立公司)和凝胶色谱柱(TSKgel G3000PWXL型,日本东芝公司)进行液相凝胶排阻色谱分析。流动相为磷酸二氢钠(0.004 mol/L)-乙酸钠(0.01 mol/L)的水溶液,pH 6.8,检测波长254 nm。

1.2.4 发光细菌急性毒性测试

采用发光细菌生物毒性测试仪(DXY-2型,中国科学院南京土壤研究所),依据样品浓度梯度测定明亮发光杆菌(Photobacterium phosphoreumT3)的生物急性毒性。计算5 min时发光细菌的半抑制浓度(LC50,mg/L);按式(1)计算不同组分的半抑制率(R50,%)。

2 结果与讨论

2.1 污水处理系统运行诊断

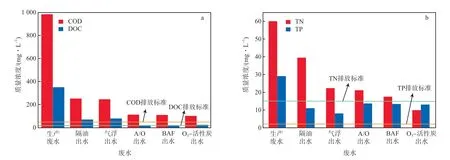

图3为生产废水与各处理单元出水中COD、DOC、TN和TP的情况。由图3a可见:生产废水中COD和DOC分别为983.77 mg/L和351.55 mg/L;隔油出水中COD和DOC显著降低,分别为252.73 mg/L和71.81 mg/L;与隔油出水相比,气浮出水中COD和DOC的变化不明显;经A/O处理后,出水COD和DOC分别为114.13 mg/L和16.69 mg/L,相应的去除率为55%和77%;与A/O单元相比,BAF出水中COD和DOC几乎没有变化,表明BAF对COD和DOC几乎没有去除,即使经O3-活性炭单元处理后,COD和DOC仍不能达到排放标准[12]。TN和TP的变化(图3b)与COD和DOC的变化相似,经O3-活性炭单元处理后,出水中TN约10 mg/L,满足排放标准,但TP约13 mg/L,高于排放标准10倍以上[12]。

图3 生产废水和各处理单元出水中COD和DOC(a)以及TN和TP(b)的情况

取样期间,该污水处理系统的生化单元特别是好氧池起泡严重,污泥活性差,二沉池中污泥呈灰白色。据文献报道,利用A/O工艺处理含苯系物等难降解有机物的废水时,在水力停留时间短、污泥浓度低、高效降解菌群缺乏的情况下,处理效果较差[13-14]。此外,生化系统中生物菌落的种类和分布一方面与废水中BOD、TN等指标相关,另一方面也受污水组成和性质的影响[15]。该生产废水中的丁苯橡胶废水富含N、P及芳香类有机物,生物毒性强、可降解性差[6-7],可能是造成出水中COD及TP不达标的主要原因。为了分析影响污水处理系统稳定运行的关键因素并进行控制,本工作重点考察丁苯橡胶废水的影响。

2.2 丁苯橡胶废水对污水处理系统的影响分析

2.2.1 综合分析

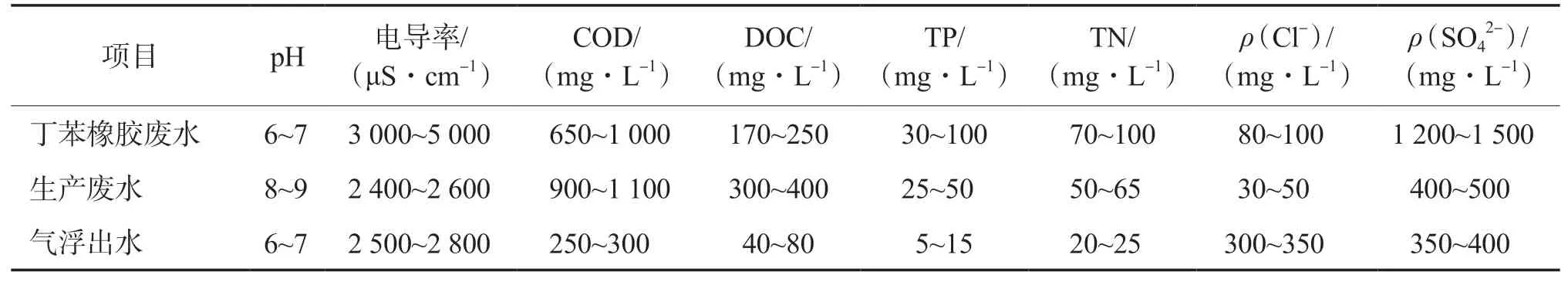

在污水处理系统运行期间,对丁苯橡胶废水、生产废水和气浮出水进行阶段性采样分析,结果见表1。由表1可见:丁苯橡胶废水COD为650~1 000 mg/L,TP与TN可达100 mg/L,电导率为3 000~5 000 μS/cm,无机盐主要为硫酸盐;与丁苯橡胶废水相比,生产废水COD变化不大,但DOC偏高,TN、TP及电导率较低。该乙烯厂丁苯橡胶废水水量约50 m3/h,占生产废水总水量的50%左右,其他生产废水中盐含量及TN和TP均较低,对丁苯橡胶废水具有一定的稀释作用。经隔油—气浮处理后,废水中的TN和TP仍分别达25 mg/L和15 mg/L,高于常规生化进水要求(TN<20 mg/L,TP<5 mg/L)[15]。由表1还可看出:生产废水中DOC约为丁苯橡胶废水中DOC的1.5~2.0倍,表明除丁苯橡胶废水外,其他生产废水中也含有大量的DOC。但由于其他生产废水中不含芳香类化合物,生物毒性小,可生化性好[16],不会对生化单元造成冲击。气浮出水中COD、DOC、TP和TN显著降低,但电导率略有升高。其原因一方面是污泥处理后的滤液以及事故池的废水会定期注入调节罐;另一方面,气浮工艺和污泥处理过程中的药剂随着污泥浓缩液掺混进入了污水处理系统,导致电导率增加。

表1 丁苯橡胶废水、生产废水和气浮出水的水质对比

综上,丁苯橡胶废水盐含量高,TN和TP高,富含芳香类有机物,是污水处理系统TN、TP、硫酸盐的主要来源。为控制丁苯橡胶废水对污水处理系统的影响,需进一步分析其特性及影响机制。

2.2.2 污染物溯源分析

DOM是影响生化单元运行效果的重要因素[15,17-18]。采用紫外-可见光谱法对丁苯橡胶废水、生产废水和气浮出水中的DOM进行表征,结果见图4。

图4 3种废水中DOM的紫外-可见光谱图(a)以及SUVA254和A2/A3(b)

由图4a可见:丁苯橡胶废水和气浮出水在紫外区的吸光度明显高于生产废水。由图4b可见:丁苯橡胶废水与气浮出水的SUVA254相近,分别为2.70,2.56 L/(mg·cm),显著高于生产废水(SUVA254为0.65 L/(mg·cm));3种废水中DOM的A2/A3变化与SUVA254相反,生产废水的A2/A3最大,为18.75。A2/A3与分子量变化相反,A2/A3越大DOM分子量越小[11]。SUVA254代表DOM中不饱和有机物的相对含量[10],与A2/A3变化趋势相反,与分子量正相关[19]。由表1可知,生产废水中的DOC最高,这是因为除丁苯橡胶废水外,其他生产废水中含有大量分子量小、不饱和度低的有机物[18],导致生产废水SUVA254最小、A2/A3最大。丁苯橡胶废水与气浮出水中芳香类有机物含量高,其相似的SUVA254也从一定程度上表明其中有机物的同源性。

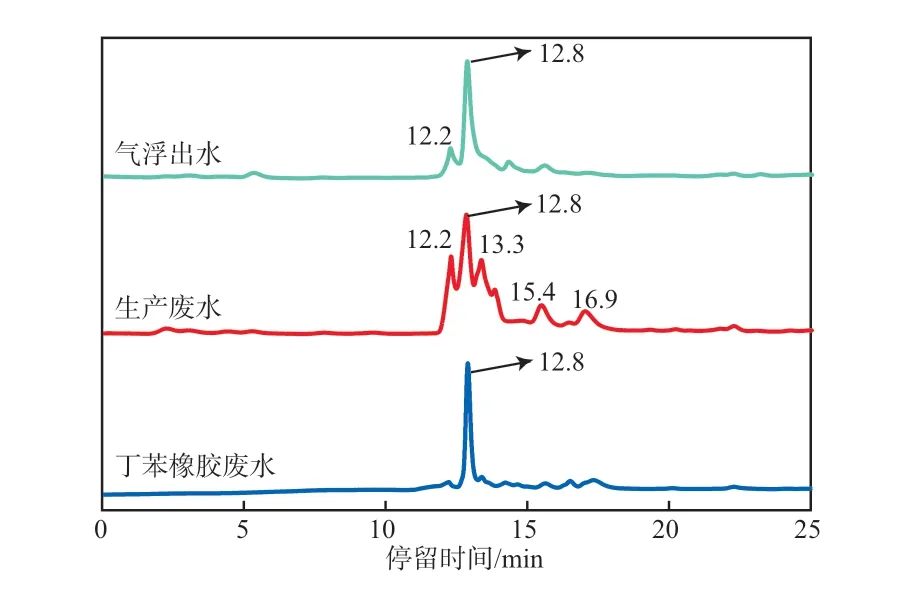

采用液相凝胶排阻色谱法进一步考察3种废水中DOM的分子量分布[20],结果见图5。

图5 3种废水的液相凝胶排阻色谱图

由图5可见:丁苯橡胶废水与气浮出水的液相凝胶排阻色谱图相似,均在停留时间12.8 min时出现主要吸收峰,而生产废水除了12.2 min和12.8 min两处出现主要吸收峰外,还在13.3,15.4,16.9 min等处出现一系列吸收峰。液相凝胶排阻色谱吸收峰越多,表示所含有机物的种类越多;停留时间越短,表明有机物的分子量越大[20]。由此可见,生产废水中含有多种不同类型的有机物,而丁苯橡胶废水与气浮出水中有机物种类较少,有机物的分子量较高,与这两种废水具有较高的SUVA254和较低的A2/A3相一致,再次表明二者的有机物具有同源性。

2.3 DOM分离与毒性物质识别

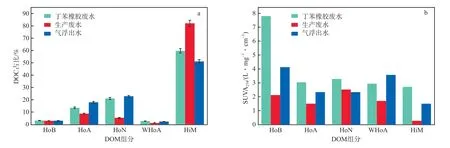

为了进一步识别废水中所含的毒性有机物,分别考察了丁苯橡胶废水、生产废水和气浮出水3类废水中5种DOM组分的DOC占比及SUVA254,结果见图6。由图6可见:5种组分相比较,HiM的占比最大,在生产废水、丁苯橡胶废水和气浮出水的DOM中,HiM的占比分别为82%,60%,51%,疏水性组分(HoA、HoB、HoN和WHoA)的占比依次为18%、40%和49%。HoA、HoB、HoN和WHoA相比,HoN和HoA占比较高,HoB和WHoA占比较低。

图6 不同废水中5种DOM组分在DOC中的占比(a)和SUVA254(b)

由图6b可见:3种废水中,HiM表现出相对较低的SUVA254,疏水性组分表现出相对较高的SUVA254,由于SUVA254与分子量正相关,可见疏水性组分的分子量相对较高[19]。由图6还可以看出:气浮出水中HoN、HoA、HoB和WHoA的占比及SUVA254均与丁苯橡胶废水类似,这与图4和图5的结果一致。由此推断,生产废水中大多数HiM在隔油—气浮单元被显著去除,而疏水性有机物则被大量保留下来。丁苯橡胶废水是生产废水中疏水性有机物的主要来源,因此,气浮出水与丁苯橡胶废水的主要组分呈现同源性,而且这类物质难以通过常规的隔油—气浮或者生化工艺去除[21]。

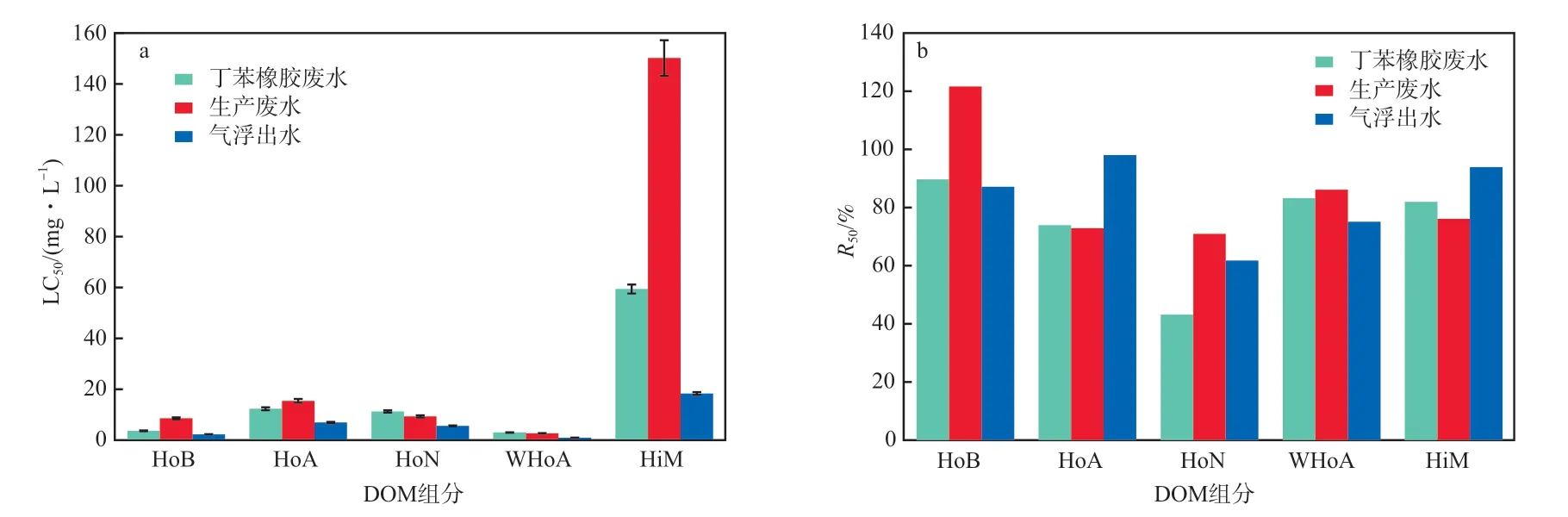

废水中5种DOM组分对发光细菌的LC50见图7。由图7a可见:在3种废水中,生产废水中HiM的LC50最高,而疏水性组分(HoA、HoB、HoN 和WHoA)的LC50显著低于HiM,表现出强急性毒性;在疏水性组分中,WHoA和HoB具有相对较低的LC50,表明其急性毒性尤其显著,这也与其较高的SUVA254相一致[22]。由图7b可见:在3类废水中,HoN均表现出较强的发光细菌急性毒性,R50平均均为58%,是主要的生物毒性贡献物质;其次是HoA和WHoA,平均R50均为81%;HiM生物急性毒性相对较低,R50平均为84%;而HoB的急性毒性最低,R50平均为99%。因此,在该污水处理系统中,HoN和HoA是需要重点关注并控制的疏水性DOM。建议针对HoN和HoA类有机物,优选适宜的处理技术对丁苯橡胶废水进行预处理,减轻对后续生化单元造成的冲击[19]。

图7 废水中5种DOM组分的LC50(a)和R50(b)

3 结论

a)在乙烯厂各类生产废水中,丁苯橡胶废水含盐、含N、含P且富含芳香类有机物,是导致生化处理单元受冲击、出水超标的主要物质流。

b)在生产废水、丁苯橡胶废水和气浮出水的DOM中,HiM的DOC占比分别为82%、60%和51%;疏水性组分(HoA、HoB、HoN和WHoA)的DOC占比分别为18%、40%和49%。HoA、HoB、HoN和WHoA相比,HoN和HoA占比较高,HoB和WHoA占比较低。

c)表征结果显示,丁苯橡胶废水与气浮出水中DOM的特征峰相似,主要污染物质同源。急性毒性分析结果表明,HoN的毒性最强,其次是HoA。建议对丁苯橡胶废水进行单独预处理,从源头上消减有毒物质的含量,减轻对后续生化单元造成的冲击,保障整个污水处理系统稳定达标运行。