模内贴标容器用聚丙烯复合材料的制备

陈德苍

(上海紫丹食品包装印刷有限公司,上海 201111)

0 前言

模内贴标是一种结合多种工艺的新型包装形式,其方法是印刷好的薄膜或者淋膜纸经模切后,借助真空或静电吸附在模具型腔的内壁,通过注塑或者吹塑工艺,将标签薄膜或淋膜纸与高温熔化的热塑性树脂黏合,使容器与薄膜标签或淋膜纸融为一体[1]。与传统不干胶产品相比,模内贴标的产品为一次成型,生产效率高,可避免后期贴标污染产品;制品外观整洁美观,标签与制品一体化,不会因为长期使用而掉落或磨损,标签长久清晰且难以仿制[2]。当标签材质为淋膜纸时,模内贴标的产品可以将淋膜纸作为产品的主体,树脂材料作为产品的骨架,可大幅度降低树脂材料的使用,并解决纸张接缝处不密封及淋膜纸边渗的问题,提高纸包装整体的强度及支撑性能[3]。然而,纸张与塑料结合时,由于纸张的尺寸相对稳定,树脂材料的收缩会使产品变形翘曲,所以该工艺对骨架材料的收缩率及刚性有着极大的要求。

聚丙烯(PP)是由丙烯单体聚合而成的热塑性树脂,具有非极性、低密度、易加工、耐化学性、力学性能良好、热变形温度较高等优点,被广泛应用于包装、家电、医疗器械、汽车配件等领域,但PP收缩率大、低温脆性大等缺点限制了其在模内贴标领域的应用。国内外研究人员常采用PP与无机填料共混、PP与橡胶或弹性体共混、成核剂诱导PP结晶、调节PP分子质量,以及将丙烯单体与乙烯单体共聚等方式增韧PP,并降低其收缩率[4]。

聚烯烃弹性体(POE)是一类用途广泛的热塑性弹性体,由乙烯和α-烯烃(如丁烯或辛烯)共聚而成。因为高质量分数α-烯烃单体的存在,聚合物链中的短链支链形成结晶度较低的无定形区[5],这些支链赋予共聚物弹性体特性,可用于改善PP的收缩性、抗冲击性、柔韧性、低温性能、加工性和抗应力开裂等性能。

常用于改性PP材料的无机填料包括玻璃纤维、滑石粉、碳酸钙等。滑石粉是由水和硅酸镁组成的天然矿物质,其莫氏硬度较低,对模具的磨损较小,所以更适合作为注塑材料的填料。滑石粉的添加可以提高PP的刚度、热稳定性、尺寸稳定性、热变形温度等性能[6]。

1 实验部分

1.1 主要原料

PP,K7760H,北京燕山石化有限公司;

POE,DF740,日本三井化学株式会社;

滑石粉,Lamax E05,辽宁艾海化石有限公司。

1.2 主要设备与仪器

高速混合机,SHR10L,联江机械有限公司;

双螺杆挤出机,LJPS20,联江机械有限公司;

伺服驱动注塑机,JM328-MK6,震雄机械(深圳)有限公司;

电脑式拉力试验机,FR-104,上海发瑞仪器科技有限公司;

射线衍射仪,D8-ADVANCE X,德国布鲁克公司;

数显卡尺,0~200 mm,上海量具刀具厂有限公司。

1.3 性能测试与表征

按照一定比例将PP、POE及滑石粉加入高速混合机中,以1 000 r/min的搅拌浆转速混合5 min;将混合后的材料经双螺杆挤出机挤出后,冷却切粒制成PP复合材料颗粒。双螺杆挤出温度分别设定为160 ℃、180 ℃、190 ℃、200 ℃和190 ℃;双螺杆主机转速设定为200 r/min。

将各PP复合材料颗粒在温度为80 ℃的烘箱中烘干2 h,然后在温度为200~220 ℃、注塑速度为45%额定速度、保压速度为30%额定速度、保压时间为5 s、模温为25 ℃、冷却时间为30 s的条件下将PP复合材料颗粒制成标准测试样条。

将制成的PP复合材料标准测试样条放置在温度为23 ℃、相对湿度为50%的环境中2 d,再进行性能测试。拉伸性能按照GB/T 1040.2—2022《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》进行测试;弯曲性能按照GB/T 9341—2008《塑料 弯曲性能的测定》进行测试;平行于熔体流动方向上的塑料收缩率按照GB/T 17037.4—2003《塑料 热塑性塑料材料注塑试样的制备 第4部分:模塑收缩率的测定》进行测试;X射线衍射(XRD)图谱的扫描范围为6°~50°,扫描步长为0.02°,扫描速度为0.04 (°)/s。

2 结果与讨论

2.1 POE质量分数对PP复合材料性能的影响

2.1.1 拉伸性能的影响

图1为POE质量分数对PP复合材料拉伸性能的影响曲线。由图1可以看出:POE质量分数低于10%时,POE对PP的增韧效果不明显。当POE质量分数高于10%时,PP/POE复合材料的断裂伸长率逐渐提高,出现了明显的脆-韧转变。这是因为POE本身具有较好的韧性,且POE的支链与PP分子链相互缠结,使得PP/POE复合材料在受到外力时产生银纹及剪切带,这能够起到缓冲和吸收能量的作用[7-8]。当POE质量分数超过30%时,分子链间的缠结接近饱和,PP/POE复合材料的断裂伸长率趋于平稳;随着POE质量分数的继续增加,拉伸强度逐渐下降,这是因为POE中的侧乙基阻碍了PP大尺寸球晶的形成,诱导PP形成了尺寸更小的细晶,降低了PP的结晶度及分子间的作用力[9]。

图1 POE质量分数对拉伸性能的影响

2.1.2 弯曲性能的影响

图2为POE质量分数对PP复合材料弯曲性能的影响曲线。由图2可以看出:随着POE质量分数的增加,PP/POE复合材料的弯曲模量及弯曲强度逐渐降低。这是因为PP基体中的结晶行为受到影响,晶体尺寸减小,且POE弹性体中侧乙基链形成的无定形区提高了分子链的柔韧性,降低了材料的弯曲模量和弯曲强度。当POE质量分数为20%时,PP/POE复合材料的弯曲模量为901.74 MPa,弯曲强度为27.36 MPa。虽然PP/POE复合材料具有很高的柔韧性,但在承受外部负荷时,较低的弯曲模量导致其无法提供足够的支撑,因此制品会产生较大的变形。

图2 POE质量分数对弯曲性能的影响

2.1.3 平行于熔体流动方向上收缩率的影响

图3为POE质量分数对PP复合材料平行于熔体流动方向上收缩率的影响曲线。由图3可以看出:随着POE质量分数的增加,PP/POE复合材料平行于熔体流动方向上的收缩率逐渐降低,当POE质量分数超过20%时,PP/POE复合材料的收缩率下降幅度更大。这是因为POE的短支链在一定程度上限制了PP分子链的运动,并且POE诱导PP形成了更均匀的小尺寸球晶,整体的结晶度降低。热塑性树脂材料在冷却过程中产生的内应力会导致材料收缩[10],POE分散相能很好地吸收这部分内应力,从而改善PP的收缩变形问题。在PP中添加了质量分数为10%与20%的POE后,PP/POE复合材料的收缩率与未添加POE的PP相比,分别下降4.5%与8.9%。

图3 POE质量分数对收缩率的影响

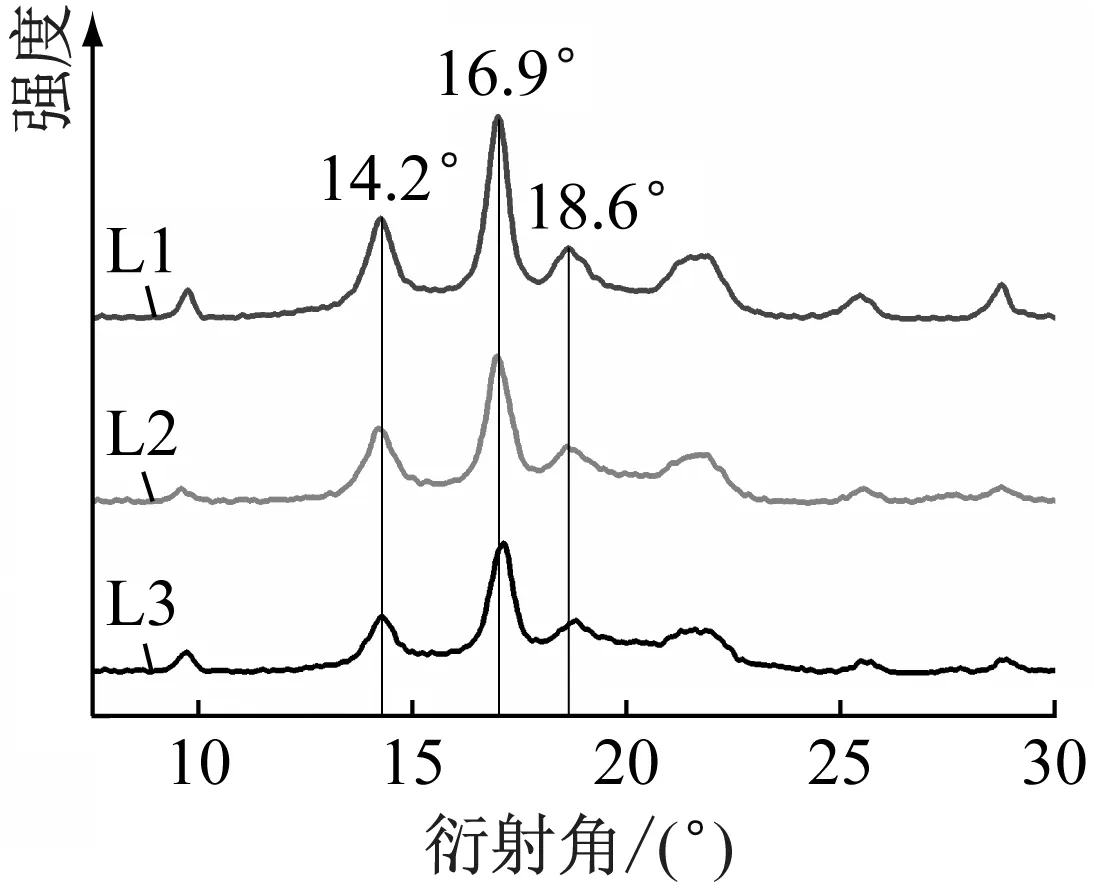

图4为PP/POE复合材料的XRD图谱。其中,L1表示纯PP,L2表示PP+20%(质量分数,下同)POE,L3表示PP+30%POE。由图4可以看出:纯PP材料α晶型的特征衍射峰的衍射角分别位于14.2°、16.9°和18.6°位置处,分别对应于α晶体的(110)、(040)和(130)晶面[11],而β晶体(110)晶面所对应的特征衍射峰(衍射角为16.1°)却无法观察到。分别对XRD图谱中L1、L2、L3对应的α晶型特征衍射峰进行积分计算,以纯PP的特征衍射峰峰面积为基准,可以得到POE质量分数为20%和30%时,制品的相对结晶度分别为96.91%和86.91%。由此可以看出,随着POE质量分数的增加,PP/POE复合材料的相对结晶度逐渐降低,这与POE质量分数对PP平行于熔体流动方向上收缩率的影响结果相一致。

图4 PP/POE复合材料的XRD图谱

2.2 滑石粉质量分数对PP复合材料性能的影响

2.2.1 拉伸性能的影响

图5为滑石粉质量分数对PP复合材料拉伸性能的影响曲线。由图5可以看出:滑石粉的加入会导致PP/滑石粉复合材料的拉伸强度降低,但不同滑石粉质量分数(10%~40%)对拉伸强度的影响基本一致;断裂伸长率随着滑石粉质量分数的增加呈先升高后降低的趋势。

图5 滑石粉质量分数对拉伸性能的影响

当滑石粉质量分数较低时,滑石粉颗粒起到异相成核作用,PP分子链在滑石粉表面形成晶核,晶核生长形成微片晶区,较小的结晶尺寸使材料具备更强的延展性,但拉伸强度会降低。随着滑石粉质量分数的增加,分子链的活动空间被滑石粉颗粒占据,当材料受到外力时,分子链的伸展受到限制,导致断裂伸长率下降[12]。滑石粉的成核作用可以促进更多分布均匀的晶体形成,潜在抵消了因结晶度较低而引起的拉伸强度的降低[13]。

2.2.2 弯曲性能的影响

图6为滑石粉质量分数对PP复合材料弯曲性能的影响曲线。由图6可以看出:随着PP/滑石粉复合材料中滑石粉质量分数的增加,弯曲模量逐渐增大,弯曲强度先减小后增大。由于滑石粉的片层结构相互堆砌,且滑石粉的加入限制了PP分子链的运动及滑石粉颗粒自身的滑移[12],导致材料在受到垂直方向上的外力时表现出很强的刚性。

图6 滑石粉质量分数对弯曲性能的影响

2.2.3 平行于熔体流动方向上收缩率的影响

图7为滑石粉质量分数对PP复合材料收缩率的影响曲线。由图7可以看出:随着滑石粉质量分数的增加,PP/滑石粉复合材料平行于熔体流动方向上的收缩率逐渐降低。滑石粉的片层结构在空间上限制了PP分子链的运动,同时片状的滑石粉诱导PP形成微片晶区,降低了PP的整体结晶度,从而导致收缩率更小[14]。

图7 滑石粉质量分数对收缩率的影响

图8为PP/滑石粉复合材料的XRD图谱。其中,L4为PP+20%滑石粉。由图8可以看出:与纯PP相比,PP/滑石粉复合材料位于18.6°位置处的α晶型特征衍射峰消失,衍射角分别位于14.2°和16.9°处的α晶型的特征衍射峰强度明显降低。在PP/滑石粉复合材料的XRD图谱中可以明显观察到滑石粉的特征衍射峰,其衍射角分别位于9.42°、18.93°和28.59°处[15]。分别对XRD图谱中L1、L4对应的α晶型特征衍射峰进行积分计算,以纯PP的特征衍射峰峰面积为基准,可以得到PP/滑石粉复合材料的相对结晶度为10.23%,结晶度大幅度降低。由此表明,添加具有片层结构的滑石粉可以使PP分子链运动受到极大的限制,阻碍PP大结晶的生成。因此,PP结晶度的大幅降低是导致材料平行于熔体流动方向上收缩率下降的主要原因。

图8 PP/滑石粉复合材料的XRD图谱

2.3 POE对PP/滑石粉复合材料性能的影响

随着滑石粉质量分数的增加,PP收缩率的降幅逐渐减小,且滑石粉质量分数高于20%时,滑石粉在基体中难以分散,加工困难,影响PP分子链的运动,导致材料韧性和熔接痕强度下降。因此,选择PP/滑石粉复合材料(滑石粉质量分数为20%)作为研究对象,将其与不同添加量下的POE进行共混改性,进一步探讨POE和滑石粉对PP力学性能及收缩率的影响。

2.3.1 拉伸性能的影响

图9为POE质量分数对PP/滑石粉复合材料拉伸性能的影响曲线。由图9可以看到:随着POE质量分数的增加,PP/POE/滑石粉复合材料的断裂伸长率逐渐提高,拉伸强度先略增大,后随着POE质量分数的增加而降低。添加少量POE时,POE阻碍了PP分子链与滑石粉的异相成核,无法有效形成小尺寸且分布均匀的球晶,导致拉伸强度略有升高;随着POE质量分数的继续增加,POE开始占据主导地位,拉伸强度开始下降,断裂伸长率开始升高。PP/POE/滑石粉复合材料的脆-韧转变区间与PP/POE复合材料相似[16]。

图9 POE质量分数对PP/滑石粉复合材料拉伸性能的影响

2.3.2 弯曲性能的影响

图10为POE质量分数对PP/滑石粉复合材料弯曲性能的影响曲线。

图10 POE质量分数对PP/滑石粉复合材料弯曲性能的影响

由图10可以看出:随着POE质量分数的增加,PP/POE/滑石粉复合材料的弯曲强度和弯曲模量均逐渐降低。这是因为POE本身的弯曲模量较低,当其与PP/滑石粉混合时,POE的弹性体性质有助于降低复合材料的整体刚度。

2.3.3 平行于熔体流动方向上收缩率的影响

图11为POE质量分数对PP/滑石粉复合材料平行于熔体流动方向上收缩率的影响曲线。由图11可以看出:当POE质量分数较小时,POE破坏了PP/滑石粉的异相成核,无法形成较小尺寸的球晶或晶体分布不均匀,导致复合材料的收缩率略微升高。当POE质量分数达到10%后,PP/POE/滑石粉复合材料的收缩率呈明显的下降趋势。在PP/滑石粉复合材料中添加质量分数为10%和20%的POE后,与未添加POE的PP/滑石粉复合材料相比,收缩率分别下降14.9%和25.3%。

图11 POE质量分数对PP/滑石粉复合材料收缩率的影响

在POE质量分数相同(≥10%)的情况下,含有20%滑石粉的PP/POE/滑石粉复合材料与PP/POE复合材料相比,收缩率降幅更大,表明POE质量分数达到10%后,POE与质量分数为20%的滑石粉组合使用时对PP的收缩率下降具有协同效应。

图12为PP/滑石粉/POE复合材料的XRD图谱。其中,L5为PP+20%滑石粉+5%POE,L6为PP+20%滑石粉+15%POE。由图12可以看出:相较于L4,L5衍射角分别位于14.2°和16.9°处的α晶型的特征衍射峰强度有所增强,对应的相对结晶度从10.23%增至18.07%。这是由于添加少量的POE后削弱了PP与滑石粉之间的异相成核作用,无法形成较小尺寸的球晶或晶体分布不均匀,导致复合材料的整体结晶度略增大,收缩率也略微升高。当POE质量分数达到15%后,在XRD图谱中几乎检测不到L6对应的α晶型特征衍射峰,表明滑石粉与POE的协同作用明显抑制了PP的结晶,从而表现出材料收缩率大幅度下降。当POE的质量分数达到20%时,复合材料的弯曲模量及弯曲强度无法满足使用需求,所以滑石粉质量分数为20%且POE质量分数为15%时,PP/POE/滑石粉复合材料的收缩率与韧性、刚性可实现较为理想的平衡。

图12 PP/滑石粉/POE复合材料XRD图谱

3 结语

(1) 由于POE诱导PP形成了更均匀的小尺寸球晶,降低了整体的结晶度,导致PP/POE复合材料的拉伸强度、弯曲强度、弯曲模量和平行于熔体流动方向上的收缩率均随着POE质量分数的增加而逐渐降低。因POE本身具有较好的韧性,且其分子链之间相互缠绕,导致PP/POE复合材料的断裂伸长率随着POE质量分数的增加而升高。

(2) 由于滑石粉诱导PP形成了更细小的微片晶区,且限制了PP分子链的运动,导致PP/滑石粉复合材料平行于熔体流动方向上的收缩率随着滑石粉质量分数的增加而降低,弯曲模量随着滑石粉质量分数的增加而升高。

(3) POE和滑石粉对降低PP收缩率具有协同效应,滑石粉质量分数为20%且POE质量分数为15%时,PP/POE/滑石粉复合材料的收缩率与韧性、刚性可实现较为理想的平衡。