添加活性剂的T2纯铜MIG堆焊304L不锈钢工艺

王烁, 梁建明, 高晓刚, 赵芳, 李双庆

(河北建筑工程学院机械工程学院,河北 张家口 075000)

在高炉冷却设备中,T2纯铜是国内外最新发展并广泛使用的材料,其具有优良的导热性,较传统的铸铁冷却设备可提升导热率6~8倍,传热面最高工作温度可降低500~600 ℃,相邻壁的间距可缩短至10 mm,极大降低了温度梯度和温差应力[1-3]。但纯铜价高、强度低、易变形、不耐磨、易被化学侵蚀,这些都严重限制纯铜冷却设备的发展,成为应用过程中急需解决的问题[4]。

针对铜基高炉冷却设备的应用需求,研究在T2纯铜基体上堆焊304L 不锈钢,不锈钢堆焊层可置于热面也可置于冷面[5-6]。冷面堆焊层主要用于降低原料成本,提高结构强度,改善应力状态,抵抗基体变形;热面堆焊层主要用于提高受热面的强度、耐热性、耐磨性和耐化学侵蚀性[7]。但铜与不锈钢的熔点、热导率、线膨胀系数、收缩率等热物理性能差异较大,在铜基表面堆焊不锈钢时,铜基体的热导率大,难以形成熔池,同时凝固收缩时易产生凝固裂纹,层间温度不合理容易导致高温液化裂纹以及界面渗透裂纹[8]。

为解决铜-不锈钢异种金属结合困难的问题,实现在T2 纯铜基体上堆焊304L 不锈钢,采用MIG 焊的方法进行堆焊试验,重点研究焊接电流、预热温度、活性剂对焊缝成形、焊缝缺陷、结合界面的影响。通过添加活性剂提高电弧能量密度、改善熔池流动状态,改变铜-不锈钢异种金属难以熔合的状况,降低预热温度,避免产生裂纹缺陷,形成优良的铜-不锈钢异种金属结合界面。

1 实验部分

1.1 实验材料

基体材料为T2纯铜,厚度为10 mm,其化学成分如表1 所列。堆焊实验加工成尺寸规格为300 mm×100 mm×10 mm 的试板。堆焊层材料选择大西洋CHT304L 不锈钢实心焊丝,焊丝直径为1.2 mm,不锈钢焊丝的化学成分如表2 所列。活性剂过渡层最初选择有无水CaF2、Cr2O3、NaF、CaCl2,但在焊前预热过程中CaF2、CaCl2会发生高温氧化变质现象,涂覆后再预热,在铜基体表面的覆盖效果不均匀。而Cr2O3、NaF 预热后不发生变质,可以满足焊前预热的要求,因此最终选择Cr2O3、NaF为活性剂过渡层。活性剂过渡层根据其性能特点,通过丙酮或无水乙醇溶解后,利用软毛刷涂抹到未预热的试板上,涂覆厚度约为0.5 mm,待丙酮或无水乙醇挥发后即可实现涂覆。

表1 T2纯铜主要化学成分Table 1 Chemical composition of T2 pure copper单位:%(质量分数)

表2 304L不锈钢主要化学成分Table 2 Chemical composition of 304L stainless steel单位:%(质量分数)

1.2 堆焊实验方法

堆焊实验设备采用麦格米特公司的Artsen Plus系列全数字IGBT逆变CO2/MAG/MIG多功能工业重载焊机,焊接方法采用MIG 焊。焊前依次用百洁布和W28(01)型号的砂纸对待焊表面进行机械清理,清理完成后用无水乙醇擦拭表面后放入超声波清洗机中进行丙酮超声波清洗。焊前预热通过箱式电阻炉加热到预热温度并保温20 min,利用手持红外测温仪测得试板整体达到预热温度后取出并立即进行焊接。

工艺参数优化时,主要分析不锈钢堆焊层的成形及铜与不锈钢结合界面的情况,因此实验采用304L 焊丝在T2 纯铜上进行单道堆焊,分析单道焊缝的熔合情况、焊缝成形、焊接缺陷、结合界面。由于Artsen Plus系列焊机主要采用一元自匹配模式焊接,其焊接电压、送丝速度可以根据焊接电流自行调节,因此主要需要优化的工艺参数为预热温度与焊接电流。对于二因素不同水平特征的参数分析优化,选择单因素轮换法可以有效分析各因素的影响规律和交叉作用。首先确定基础工艺参数为预热400 ℃,焊接电流290 A,气体流量15 L/min,依次调整研究焊接电流与预热温度,并基于前期优化结果加入Cr2O3、NaF 活性剂过渡层,11 组实验的工艺参数如表3所列。

表3 堆焊实验工艺参数Table 3 Parameters of overlaying welding experiment

1.3 焊后分析方法

焊后根据GB/T 3246-2012 标准,利用线切割机对焊后试样进行切割,依次用w28(01)、w10(04)、w5(06)、w2(10)型号的金相砂纸进行试样打磨,再用颗粒直径为1 µm 的金刚石抛光液和真丝绒抛光布在抛光机上抛光,腐蚀试剂采用自行配制的FeCl3-HCl 水溶液(比例5 g FeCl3+20 mL HCl+100 mL H2O),分别腐蚀铜基板和不锈钢堆焊层,对腐蚀后的试样,采用BMM-420V 型光学显微镜观察铜-不锈钢结合界面的组织形貌。利用舜宇光学SZN 型连续变倍数码体视显微观察堆焊层宏观形貌并测量熔深,利用DPT-8 型高灵敏度着色渗透探伤剂对焊后堆焊层表面进行渗透检测。利用ZEISS-Sigma300 场发射扫描电镜对铜-不锈钢界面进行组织分析,结合OXFORD-EDS 进行元素分析及线扫描分析。利用SCV-1000B/T 型维氏硬度计测量铜基体、堆焊层的显微硬度,实验力为9.808 N,加载时间为20 s。

2 结果与讨论

2.1 焊接工艺优化

首先优化焊接电流,分析焊接电流对焊缝成形的影响,其中1#组为基础工艺参数预热400 ℃,焊接电流290 A,气体流量15 L/min,在此基础上分别采用不同电流进行焊接,堆焊均采用单道短弧焊,手工控制焊接速度,堆焊层宏观形貌如图1所示。经测量1#组焊接电流为290 A 时,熔深为1.4 mm(图1(a)),2#组焊接电流为320 A 时,熔深为2.7 mm(图1(b)),3#组焊接电流为350 A 时,熔深为4.0 mm(图1(c))。在预热温度为400 ℃的状态下,随着电流增大熔深增加,焊接电流增大30 A熔深变化量约在1.3 mm,说明电流强度对堆焊层的熔深影响明显。与此同时,焊接电流改变时堆焊层整体熔合情况与余高形貌也会发生改变,由图1(a)可看出,当焊接电流为290 A时,焊接熔深较浅,铜钢结合界面边缘(图1(a)中虚线圆圈区域,下同)存在未熔合区域,堆焊层余高较大,这说明此电流强度下堆焊层熔合不充分,大部分堆焊金属虚堆在铜基体上;由图1(b)可看出,当焊接电流为320 A 时,熔深与堆焊层余高比例相对合适,铜钢结合界面边缘形成良好的熔合界面,在后续焊道堆焊时可以通过调整搭界率实现多道堆焊的熔合;由图1(c)可看出,当焊接电流为350 A时,在堆焊层的上表面出现明显凹陷,与此同时在焊接过程中观察到大量的金属飞溅,堆焊层成形不良。因此,后续的实验选择适中的焊接电流,即320 A。

图1 不同电流堆焊层宏观形貌:(a) 400 ℃,290 A;(b) 400 ℃,320 A;(c) 400 ℃,350 AFig.1 Macroscopic morphology of surfacing layer at different currents:(a) 400 ℃,290 A;(b) 400 ℃,320 A;(c) 400 ℃,350 A

图2所示为不同预热温度下堆焊层的宏观形貌,其中图2(a)没有进行焊前预热,即采用4#组工艺参数进行施焊,堆焊层经测量熔深为2.4 mm;图2(b)为预热400 ℃,即在2#组工艺参数下的熔深为2.7 mm;图2(c)为预热500 ℃,熔深为3.9 mm;图2(d)为预热600 ℃,熔深为4.5 mm;图2(e)为预热700 ℃,熔深为3.6 mm。结合堆焊层的形貌可以看出,随着预热温度升高,熔深具有升高的趋势,其中预热温度400 ℃与不预热相比,熔深变化不大,这说明在预热温度低于400 ℃时,预热的作用不明显。当预热温度达到500 ℃的时候,熔深显著增加,熔深较预热400 ℃增加1.2 mm,到预热600 ℃时熔深最大。当预热温度达到700 ℃时,熔深反而出现下降,结合堆焊层形貌可以看出,此时堆焊层熔宽显著增加。此时预热会使得熔池变宽,热影响区增大,熔化的不锈钢与铜基体的结合面增大,熔深降低,堆焊层形貌呈现“浅平状”。综合考虑焊缝成形情况,当预热温度为600 ℃时,熔深最大,深宽比合理,堆焊层与铜基体呈现较好的结合形貌,堆焊层高度适中。因此,在未添加活性剂的情况下,预热温度为600 ℃较为理想。

2.2 活性剂对焊缝成形的影响

为改善铜-不锈钢结合界面的成形情况,考虑在铜基体表面涂覆活性剂作为过渡层。由于添加活性剂可以提高电弧能量密度降低预热温度,因此考虑添加活性剂时在不预热和预热400 ℃下进行实验对比分析。图3所示为添加活性剂的堆焊层宏观形貌,图3(a)堆焊层的熔深为5.1 mm,图3(b)堆焊层的熔深为8.1 mm,可以看出添加Cr2O3活性剂过渡层可以有效提高熔深(相比工艺4#的2.4 mm,工艺2#的2.7 mm)。图3(c)堆焊层的熔深为1.26 mm,图3(d)堆焊层的熔深为5.0 mm,其中未预热时添加NaF 非但没有增加熔深,反而较未添加过渡层时的熔深有所下降,但预热400 ℃时添加NaF 可以显著提高熔深。活性剂可以提高电弧能量密度主要是由于活性剂使电弧产生收缩[9]。NaF 产生电弧收缩主要是因为在电弧作用下,保护气体和活性剂发生电离产生电子和正离子,在温度较低的弧柱区边缘,蒸发的活性剂原子捕捉电子形成负电性粒子,使电弧中的电子减少,最终导致电弧产生重新平衡造成阳极区和等离子区的电流密度增加并使电弧收缩[10];Cr2O3产生电弧收缩主要是因为其熔点很高,只有涂覆在电弧中心的活性剂才会分解形成电弧通道,因此电弧导电通道变窄,阳极斑点面积变小,导致电弧收缩[11]。因此,活性剂的蒸发、电离与热解离是引发电弧收缩的基础,预热在提高基板温度时不仅增加了焊接热输入,也促使活性剂蒸发与解离,这使得在预热400 ℃时,添加活性剂的堆焊层熔深均可以有效增加。而未预热时添加NaF 的堆焊层熔深下降,这与氟化物分解情况以及电子结合能力有关,氟化物的添加也会使电弧产生膨胀现象[12]。

活性剂增加熔深的机理另一方面主要是因为活性剂使得熔池流动状态发生改变,活性剂的添加可以改变熔池表面张力梯度,使熔池产生由边缘向中心流动的表面张力流,这可以形成一个相对深而窄的焊缝,有效提高堆焊层熔深[13-15]。在图3(b)和图3(d)的a区域,可以观察到存在泛铜现象,即在不锈钢堆焊层中夹杂着部分铜基体,这说明在熔池流动过程中,部分铜被卷入到熔池中心并最终与不锈钢一起凝固熔合形成焊缝,这可以证明活性剂的添加改变了堆焊过程中熔池的流动形态,使熔池由未添加活性剂时的中心向边缘流动改变为边缘向中心流动。因此,熔池流动状态的改变是实验中添加活性剂导致焊缝熔深提高、成形质量改善的主要因素。对比图3(b)与图3(d),添加Cr2O3的a区域更加明显,分层更加清晰,说明Cr2O3对熔池流动形态的影响相比于NaF 更加显著,因此Cr2O3的熔深增加较大。同时,添加Cr2O3的堆焊层深宽比合理,堆焊层与铜基体呈现较好的结合形貌。

2.3 宏观缺陷分析

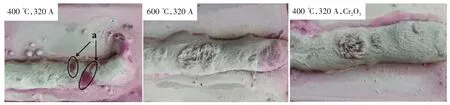

通过堆焊工艺试验分析可以发现,当预热温度为400 ℃时,焊接电流为320 A 获得的堆焊层形貌较好,当选定焊接电流为320 A 进一步优化预热温度,预热温度为600 ℃时熔深进一步增加,深宽比合理。在添加活性剂过渡层后,结果表明添加Cr2O3,预热400 ℃,焊接电流320 A,是比较理想的工艺组合。因此采用这3种工艺参数进行堆焊,对焊后的堆焊层进行表面渗透检测,见图4。可以看出,当参数为400 ℃、320 A 时,堆焊层出现明显的裂纹缺陷(图4中a 标注区域),其余2 组参数焊后均无此类缺陷,焊缝成形好。因此,当不添加活性剂过渡层时,优化的工艺参数为预热600 ℃,电流320 A;如果添加活性剂过渡层,采用Cr2O3,预热400 ℃,电流320 A 可得到理想的结果。

图4 堆焊层渗透检测Fig.4 Penetration detection of surfacing layer

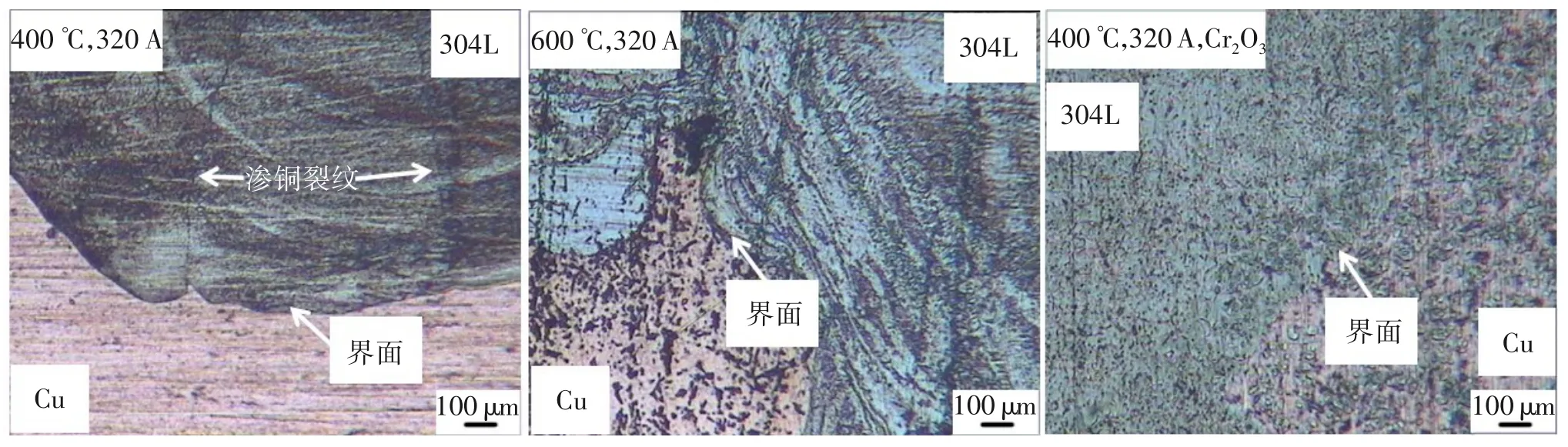

2.4 结合界面分析

对优化工艺参数后获得的铜-不锈钢结合界面进行分析,如图5 所示。可以看出,铜侧为单相固溶体组织。当预热温度为400 ℃,不添加活性剂时,铜-不锈钢过渡界面明显,过渡线条(即熔合区)清晰可见,共晶组织不明显,说明此时熔合区成分过渡突变大,结合界面相对较差。同时在结合界面可观察到多条裂纹(后文具体分析为渗铜裂纹),堆焊层由渗铜裂纹导致分块现象,说明渗透检测中观察到的裂纹主要是由于工艺不良导致的渗铜裂纹[16]。当预热温度为600 ℃,不添加活性剂时,熔合线细小,与预热温度为400 ℃时不同,此时界面可观察到明显的铜-不锈钢互熔现象,并可观察到Cu-Fe有限互溶形成的共晶组织区域,结合界面呈现良好的冶金结合。当添加Cr2O3活性剂后,过渡界面发生显著改变,界面不再是清晰平直的熔合线,熔合区呈现明显的Cu-Fe互溶现象,并形成共晶组织。铜与不锈钢发生互熔,可以观察到在铜侧形成的富Fe相和不锈钢侧形成的富Cu 相[17]。说明添加Cr2O3活性剂后结合界面不再分出明显的过渡层,结合界面形成原子结合的共晶组织,Cu-Fe 发生过渡互溶并形成一些新相,结合界面较未添加活性剂显著改善。因此添加Cr2O3活性剂可改善铜-不锈钢界面的结合过渡情况。

图5 铜-不锈钢结合界面Fig.5 Bonding interface between copper and stainless steel

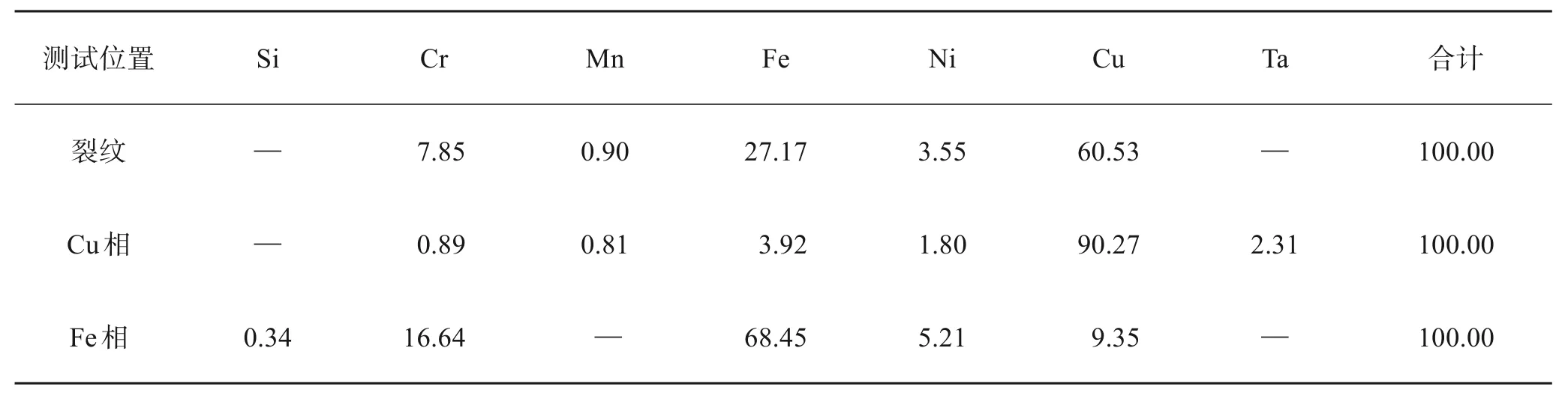

图6 (a)所示为预热400 ℃、320 A 时观察到的裂纹,其EDS 元素分析结果如表4 所列。图6(b)所示为400 ℃,320A,添加Cr2O3活性剂的铜-不锈钢结合界面扫描电镜背散射图像,在铜侧分布着球状富Fe 相,不锈钢侧分布着颗粒状富Cu 相,其EDS 元素分析结果见表4。可以发现,在不锈钢堆焊层形成的裂纹,Cu 的质量分数可达60.53%,说明裂纹为渗铜裂纹。形成的主要原因是由于铜-不锈钢结合界面,热导率及线膨胀系数相差较大,因此结合界面会存在较大的拉应力。不锈钢熔点高于纯铜,同时含有Fe、Cr、Ni、B 等元素,在焊接热循环作用下,不锈钢侧会先于铜侧凝固并继续产生凝固收缩,Fe、Cr、Ni、B 等合金元素与杂质元素反应在晶界处形成低熔点共晶,在拉应力作用下结合界面的晶界会产生微观裂纹,此时结合界面处,液态Cu 浸润固态晶界,并在毛细管作用下沿微裂纹和奥氏体晶界渗入不锈钢中。工艺不良导致Cu-Fe 无法形成互溶的共晶组织,Cu 沿奥氏体晶界向堆焊层内部扩散,熔化的Cu 向不锈钢堆焊层扩散,在拉应力作用下产生宏观裂纹并扩展至表面[18]。当预热温度升高至600 ℃时,熔池温度升高,铜-不锈钢界面在熔池湍流的驱动下形成边缘不规则的过渡界面,并在界面区域形成Cu-Fe 共晶组织区域。而当添加Cr2O3活性剂后,这一现象发生显著改变,结合界面可观察到Cu-Fe 混溶区,在铜侧分布着球状第二相,其成分以Cu 为主,但含有Fe、Cr、Ni,为Fe 溶于ε-Cu 中形成的富铜相;在不锈钢侧分布着颗粒状第二相,其成分以304 不锈钢原始成分为主,但含有9.35%的Cu,为Cu 溶于γ-Fe 中形成的富Fe 相[19]。界面间发生的区域互溶及弥散分布的富铜、富铁相说明,添加Cr2O3活性剂过渡层后,铜-不锈钢结合界面不仅发生了冶金结合,Cr2O3还使原子扩散更加充分。原子充分扩散可实现成分间的转移并转变形成新相。Cu-Fe 混溶区的形成有效避免Cu 以裂纹形式向堆焊层扩散,防止渗铜裂纹形成,改善铜-不锈钢界面的结合状态。

图6 裂纹与Cu/Fe相:(a)渗铜裂纹; (b)Cu/Fe相Fig.6 Cracks and Cu / Fe phase:(a)Copper infiltration crack; (b)Cu/Fe phase

表4 EDS分析结果Table 4 Results of EDS analysis单位:%(质量分数)

2.5 元素过渡分析

对结合界面Cu、Fe 元素的过渡情况进行线扫描分析,结果如图7 所示。可以看出,当工艺为预热400 ℃,电流320 A 时,红绿两条线明显交叉分界,说明此时熔合区成分过渡突变大,Cu、Fe元素过渡区约为100 μm。当工艺为600 ℃、320 A时,Cu、Fe 元素过渡区增大为300μm,此时Cu、Fe元素在过渡区出现互溶现象,说明Cu-Fe 在此区域内有限互溶并形成共晶组织。当工艺为400 ℃、320 A,添加Cr2O3活性剂时,可以发现结合界面基本无法观察到成分突变的元素分界区,Cu-Fe 在线扫描分布图上呈现显著的交叉混溶,即在结合界面形成的Cu-Fe 混溶区,这进一步说明添加活性剂后结合界面不再分出明显的过渡层,Cu、Fe 可以在熔合区稳定存在,并充分进行成分的扩散迁移,在混溶区有Cu、Fe 基体的相互混合现象,Fe 溶于ε-Cu 中形成富铜相、Cu 溶于γ-Fe中形成富铁相[20-21]。同时可以看到,当工艺为400 ℃,电流为320 A 时,Cu 向堆焊层内部的过渡高于预热600 ℃,而这种Cu 的过渡与添加Cr2O3活性剂又明显不同,这主要是因为渗铜裂纹的出现使得Cu 沿奥氏体晶界向堆焊层及表面扩散。因此,添加Cr2O3活性剂不仅可以使电弧产生收缩,还能够改变熔池的流动形态,这一方面可以增加焊缝熔深,在较小的热输入下形成良好的焊缝,另一方面还可以改善结合界面的过渡状态,形成Cu-Fe 元素稳定的混溶区,避免渗铜裂纹的产生。

图7 结合界面Cu/Fe元素分布Fig.7 Distribution of Cu / Fe in bonding interface

3 应用与展望

在冷却壁、风口中套等铜/钢复合高炉冷却设备中,不锈钢作为冷面层,铜作为热面层,可以在铜基良好导热的基础上发挥不锈钢复合层良好的机械性能,铜/钢结合界面发挥着传递载荷、抵抗变形的作用,铜层仅仅是满足导热需要,不需考虑纯铜设计中的强度和刚度问题。在冷却壁进出水管与壁体焊接过程中,铜-不锈钢结合界面产生渗铜裂纹会导致冷却壁因漏水失效。同时结合界面的结合状态和结合强度是应用过程中影响使用寿命的重要指标。铜/钢复合冷却壁使用过程中壁体温度较纯铜冷却壁升高约220 ℃,但由于钢层增加了强度,采用铜/钢复合冷却壁较纯铜冷却壁等效应力由370 MPa降为266 MPa,应变量降至1%~2%,此时结合界面的最大等效应力可达140~150 MPa,若此时结合界面未产生良好的冶金结合,则容易在结合处开裂[1-2]。

在风口小套中使用不锈钢作为热面层,可以提高表面耐高温熔蚀和抗磨刷能力,从而提升使用寿命。对实验中不锈钢堆焊层进行显微硬度测试,T2纯铜基体平均HV 硬度为45.48,不锈钢堆焊层平均HV 硬度为176.75,硬度约为纯铜的4 倍。因此在纯铜风口小套内壁堆焊304L 不锈钢,可实现内壁表面的强化。

4 结 论

1)T2 纯铜基体堆焊304L 不锈钢,不添加活性剂时,理想的工艺参数为预热600 ℃,焊接电流320 A。添加Cr2O3、NaF 活性剂过渡层可以有效提高堆焊层熔深。但添加Cr2O3活性剂的作用更好。添加活性剂理想的工艺为添加Cr2O3、预热400 ℃,焊接电流320 A。

2)NaF 活性剂增加熔深机理主要是促使电弧收缩,但当未预热时添加NaF 活性剂会使电弧发生膨胀的反作用。添加Cr2O3既可以促使电弧收缩,又可以改变熔池流动状态,使熔池产生由边缘向中心流动的表面张力流。

3)添加Cr2O3活性剂,铜-不锈钢结合界面形成Cu-Fe 元素的混溶区,Fe 溶于ε-Cu 中形成的富铜相、Cu 溶于γ-Fe 中形成的富铁相,可以避免堆焊层和过渡界面产生渗铜裂纹,铜与不锈钢结合相较未添加活性剂得到有效改善。