基于PLC 家居货品进出库控制系统设计

黄贤蕾,杨璟荣,董梓聪,莫伊靖

(广东科技学院 机电工程学院,东莞 523668)

为了缓解物流压力,解决仓库收发货品效率低下的问题,做好仓储管理显得十分必要。对于绝大多数企业来说,如果能够做好仓储管理,将会大大降低库存成本。仓库运行管理效率是很关键的指标,随着近几年物流行业的飞速发展,智能仓储也应运而生。对于家居大件商品仓库来说,从长远考虑打造智能化仓储,非常具有实用价值。

智能仓储的出现对仓库的运行管理来说省时省力。智能仓储物流管理平台的功能包含商品存储管理、商品调动和物流配送等方面,具备权限管理、出库管理、库存管理[1]。有了智能仓储系统,可及时发现商品库存情况,了解畅销品和滞销品,并快速作出仓储调整,减少不必要库存,同时可做到及时补货[2]。

PLC 具有逻辑运算功能,算术运算、模拟信号处理和通信联网等功能,为了适应运动控制产业的需求,当前的PLC 更是具备了强大的运动控制功能,再加上PLC 具有高可靠性,非常适合应用于智能仓储中做控制系统控制器[3]。

家居的快销小件商品进出库,运营管理都比较容易,对于那些大件商品出入库纯人工操作,不仅费时费力,没办法满足消费者需求,还会增加人工成本。智能仓储系统的出现,可以很好地解决这一问题[4]。本文主要研究PLC 自动控制系统在家居大件货品进出库的智能仓储中的应用。

1 智能仓储整体功能设计

本研究中仓库硬件设施搭建,应用了某公司研发的智能仓储系统,由立体钢架、滚筒输送线、自动检测系统、顶升移载输送机、提升机、链式输送机、四向穿梭车、PLC 自动控制系统等几部分组成[5]。商品入库前需要将商品放上栈板,如果是多个相同的商品放在一个栈板上,还需要将多商品打捆成一个整体,接着对栈板及栈板上的商品贴标,标签包含商品信息和包装信息,这部分入库前的准备工作对于数量不大,重量较轻的商品可选择人工操作完成,对于数量大,较重的商品,也可设计为码垛机器人,贴标机等配合下自动完成。

接收到入库信息后,叉车将需要入库的货物搬运至滚筒输送线,滚筒输送线将货物运送至自动检测系统,完成库层库位信息分配后,滚筒输送线将货物运送至顶升移载输送机,由顶升移载输送机将货物移至提升机,提升机将货物运送到对应库层后由链式输送机将货物从提升机中移出,四向穿梭车将货物搬运至对应库位后进行货物存储,完成货物的入库作业。

接收到出库信息后,四向穿梭车取货后将货物送向自动检测系统核对出库货物信息,核对信息一致后将货物放置在链式输送机上,等待提升机移至对应的库层后,将货物移入提升机,提升机再将货物运至顶升移载输送机,再由顶升移载输送机将货物从提升机中移出至滚筒输送线,滚筒输送线将货物运至出货口,叉车将货物移出,完成货物出库作业[6]。

进库和出库的商品数据均会被记录下来,并显示库存数据,对库存提醒进行设置后可及时发现需要补货的商品,根据进库量和出库量的数据分析,可判断出畅销品、慢销品和滞销品,从而对商品进货量进行调整,对仓库空间利用进行调整,以达到备货合理及仓库被充分使用的目的。

2 进出库设计原理

为提高工作效率,本设计采用入库通道和出库通道两个不同通道。在货品入库和出库的流程中,有些环节需要进行判断,另外还需要对入库和出库是否到位进行判断,确保货品已经完全入库或出库。

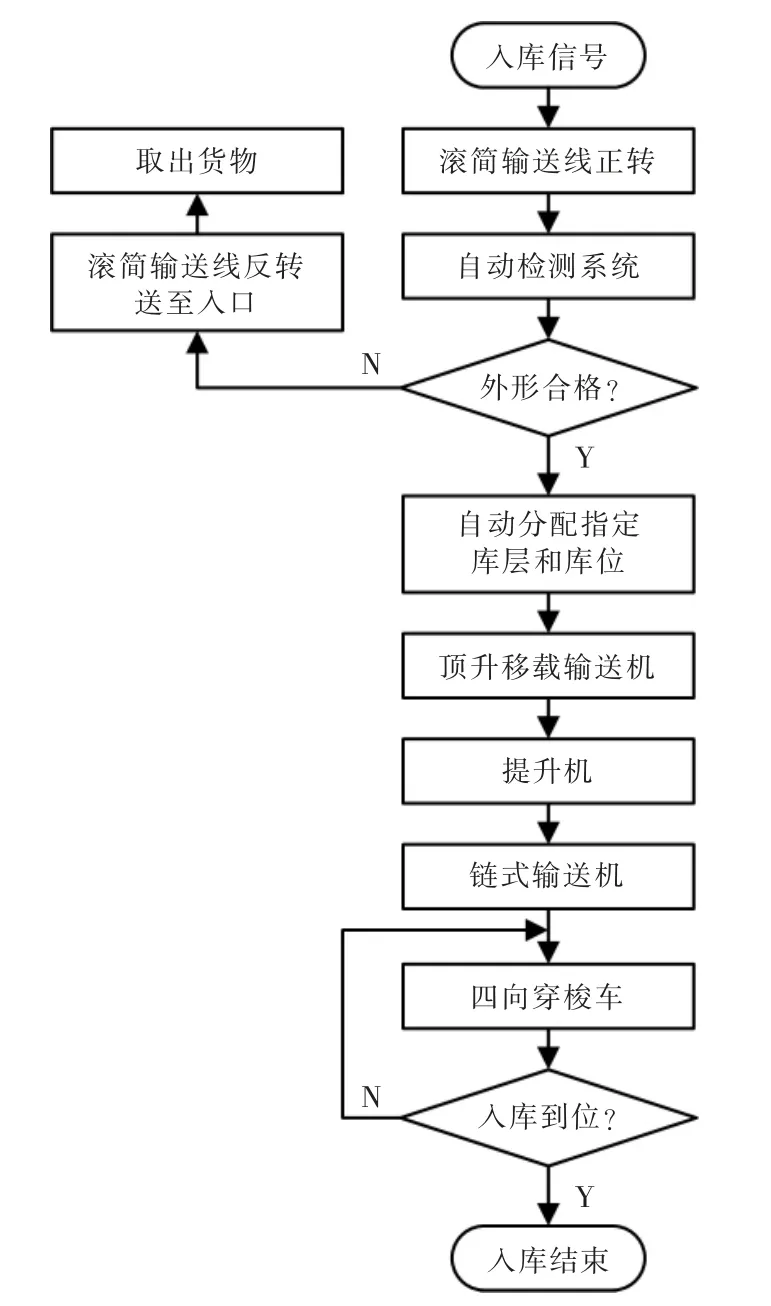

2.1 入库设计

货品入库设计流程如图1 所示,当接收到入库信号,传感器检测到货物在入口放置到位后,PLC 控制滚筒输送线正转,将货物移至自动检测系统,运送到位,自动检测系统开始检测货物信息及外形,首先判断外形是否合格,如果外形判断不合格,将拒绝入库,滚筒输送线反转,将货物输送至入口处,取出货物,如果外形判断合格就自动分配指定库层和库位。库层信息要传递给提升机,提升机才知道需要将货物运送至第几层,库层和库位信息还需要传递给四向穿梭车,这样才知道第几层的四向穿梭车需要运货,将货物运至哪个库位。自动检测系统工作完成后,滚筒输送线继续工作,将货物输送至顶升移载输送机,货物到位后,PLC 控制提升机降落至顶升移载输送机处,提升机到位后,PLC 控制顶升移载输送机启动,将货物送进提升机,货物到位后,提升机将货物运送至对应的库层,提升机到位后,通知四向穿梭车来取货,同时PLC 控制链式输送机启动,将货物从提升机中取出,等待四向穿梭车到来,四向穿梭车在搬运货物的过程中需要换轨行驶,取到货物后将从主通道换轨至子通道,并按照一定路线将货物运送至对应的库位,同时判断货物是否入库到位,没有入库到位,四向穿梭车继续入库,入库到位后指示灯亮起,四向穿梭车等待下一次作业任务,此次入库作业结束。

图1 货品入库流程Fig.1 Flow chart of goods warehousing

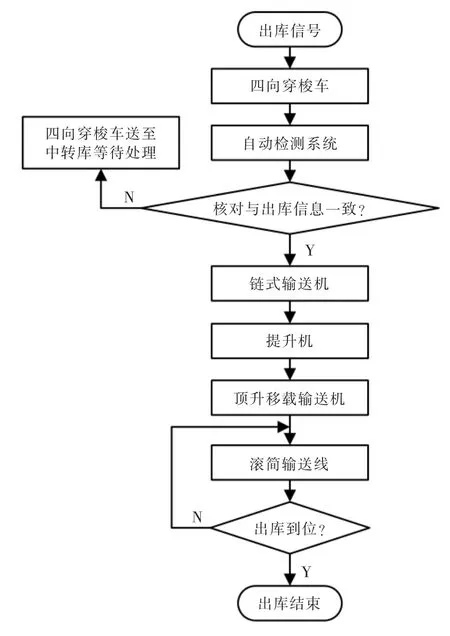

2.2 出库设计

出库设计流程如图2 所示,接收到出库信号后,四向穿梭车根据货品库位信息将货物取出,通过子通道,换轨至主通道,将货物运送至自动检测系统,此时自动检测系统核对货物信息与出货信息是否一致,如果不一致,将由四向穿梭车将货物运至中转仓后重新取货,如果核对信息一致,四向穿梭车将货物放置在链式输送机上等待提升机的到来,提升机升至对应的库层,提升机到位后,PLC 控制链式输送机将货物移至提升机中,货物到位后,提升机下降至顶升移载输送机处,下降到位,PLC 控制顶升移载输送机启动,将货物移出提升机,移出到位,PLC 将控制滚筒输送线启动,将货物运送到出口处,同时判断是否出库到位,未完全出库,滚筒输送线继续工作,直至完全出库,若出口处的传感器检测到货物已被取出,则货物完全出库,滚筒输送线停止工作,等待下一次任务,此次出库作业结束。

图2 货品出库流程Fig.2 Flow chart of goods delivery

2.3 保护设计

整个系统正常工作,缺少不了保护环节设计。从货品进出库流程来看,PLC 主要控制滚筒输送线,顶升移载输送机,链式输送机,还需要控制提升机上升和下降工作,这4 个工位的驱动都是电机。为了保证电机正反转不出错,在硬件中设计硬件互锁,梯形图中设计软件自锁和互锁,采用软硬件的双重保护设计,另外,电机工作都需要考虑短路和过载保护,发生短路或过载时,需立马停止工作。

工作过程中,任何环节出现故障,该环节立马停车并报警,便于快速排除故障。对于提升机来说,故障时除了停车外,还需位置保持,除了梯形图设计考虑外,对提升机用伺服电机还配有保持制动器以提高安全性[7]。四向穿梭车工作时自由度更大,需要考虑的保护设计也更多。

3 控制系统设计

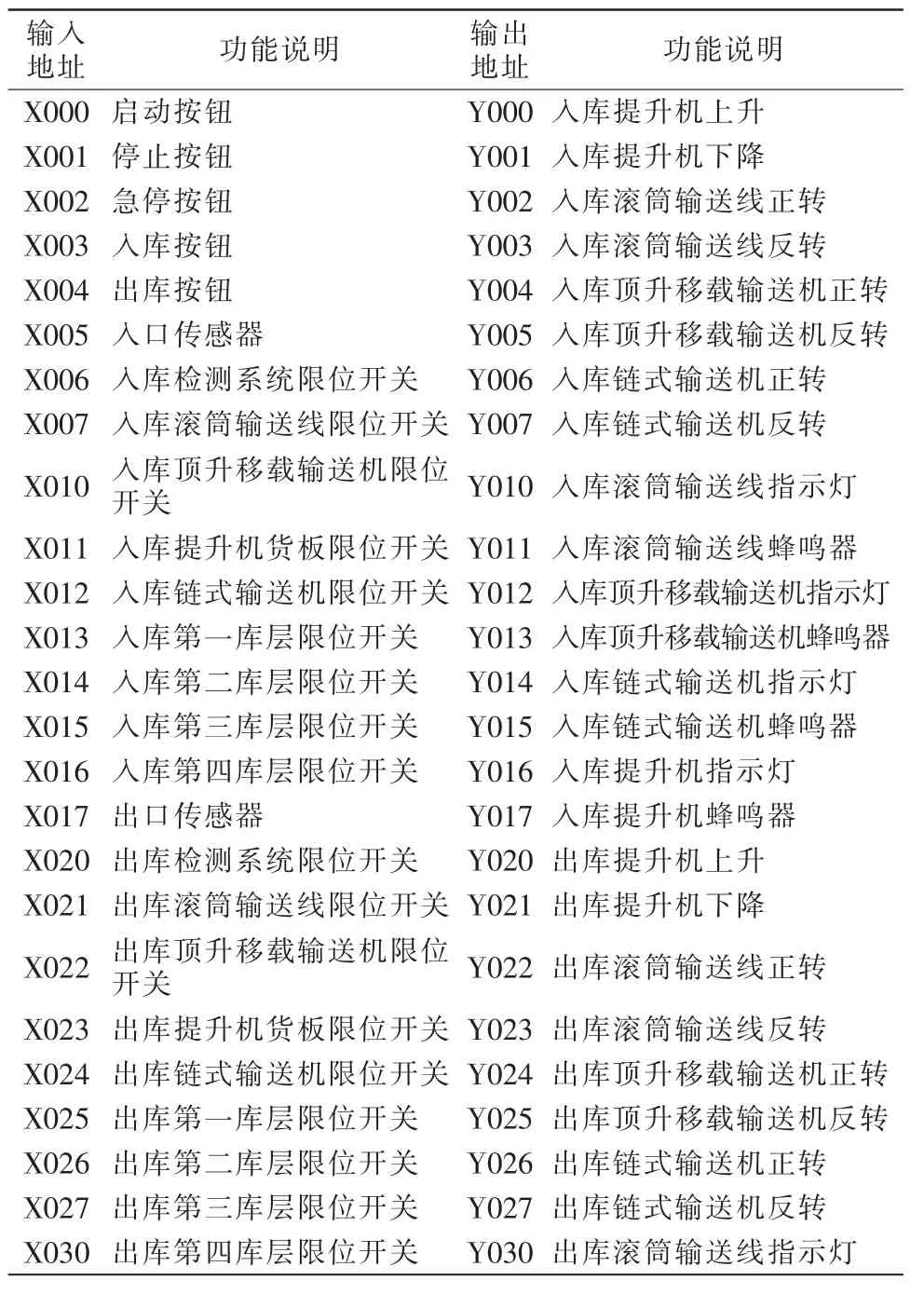

3.1 控制系统I/O 分配

PLC 控制系统需要控制滚筒输送线电机,顶升移载输送机电机,链式输送机电机,外加提升机电机工作。提升机电机选用伺服电机,需要匹配伺服控制器。PLC 的输入信号除开关按钮外,还有传感器和限位开关。PLC 的输出端连接接触器控制电机是否得电。为了减少端子的使用,同时使梯形图更简洁,此处将电机过载保护放在PLC 的输出端。另外在每个工位上还需要报警蜂鸣器和报警指示灯以便发现故障点。控制系统I/O 分配如表1 所示。此表省略进出库脉冲及方向指令和各蜂鸣器及指示灯的分配。

表1 控制系统I/O 分配表Tab.1 I/O allocation table of control system

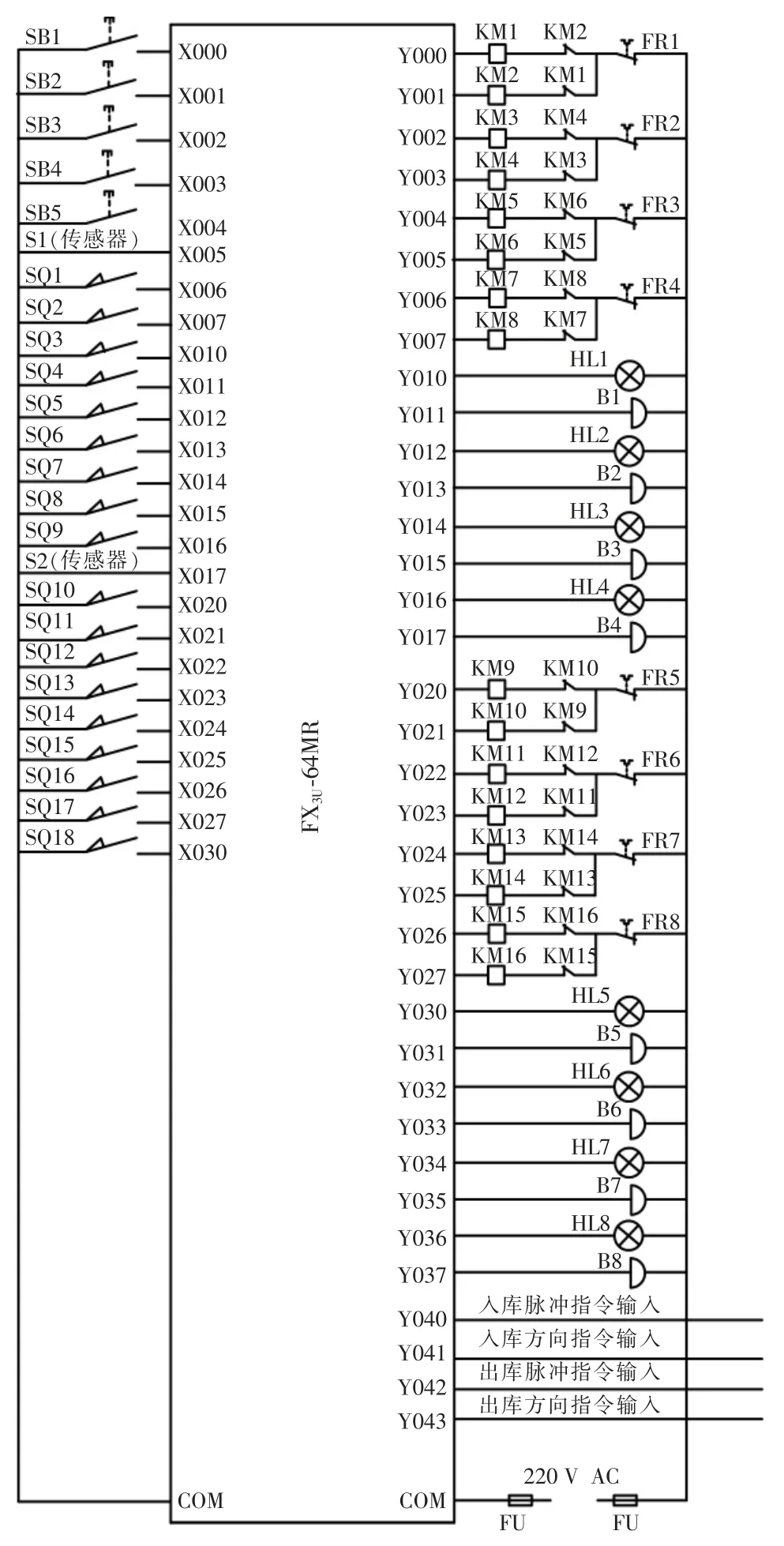

3.2 控制系统硬件接线

为了提高入库和出库时电机转向的准确性,针对电机正反转设计了硬件互锁。控制系统硬件接线如图3 所示[8]。

图3 控制系统硬件接线图Fig.3 Hardware wiring diagram of control system

本系统如果在出入口都设计自动检测系统,入库按钮和出库按钮选择转换开关,那么入库通道可当出库通道使用,出库通道也可当入库通道使用,可根据需求去选择进出库通道,以提高入库或出库繁忙期的工作效率。

3.3 控制系统软件设计

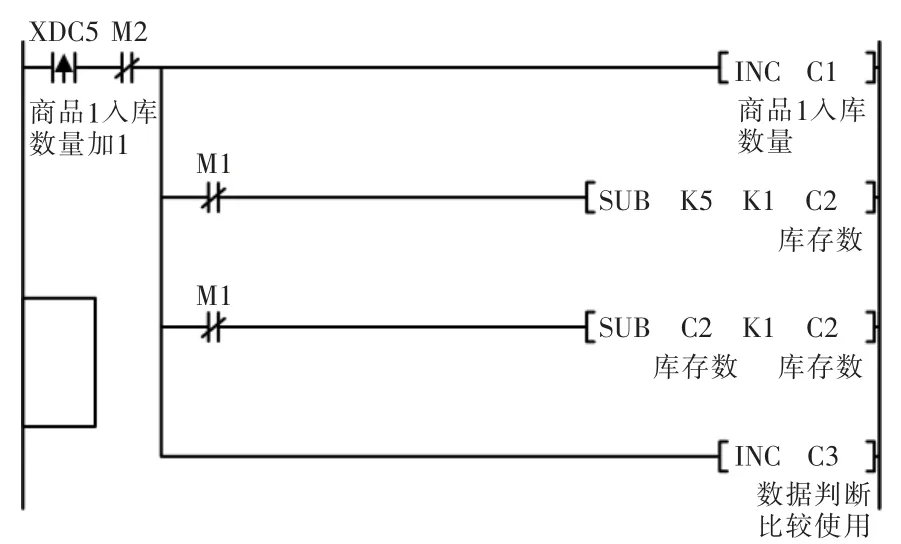

本系统的软件设计采用梯形图设计,需要对4种工位进行控制,从整个程序的复杂程度来看,要属提升机的程序设计,近似电梯程序设计[9],而其他3 种工位的控制程序相对比较简单。除了对电机的控制外,梯形图中还需要数据逻辑运算,用以统计入库数据、出库数据、库存数据等,如图4 所示。

图4 库存数据处理程序Fig.4 Program of inventory data processing

3.4 触摸屏

触摸屏人机界面操作简单、易于掌握、功能强大、系统稳定性好,适用于复杂环境[10]。本设计中触摸屏人机界面包括首页、设置画面、货品数量统计画面和实时监控画面。首页主要是选择工作状态,进库还是出库作业,显示需要补货的提醒,如图5所示;设置画面需要输入账号和密码后才能进行数据修改,比如设置补货提醒的商品数量等;货品数量统计画面,可直观的看到货品的入库数据、库存和出库数据,根据这些数据可判断出商品是畅销品还是滞销品,随时作出进货调整;系统监控画面可直接看见系统的工作状态,及时发现故障,并快速作出仓库空间利用调整。

图5 触摸屏首页画面Fig.5 Home page of GT_Designer

4 结语

本文采用PLC 来做智能仓储控制器控制家居货品进出库,更适用于中件和大件货品的进出库及销量大的小件货品,可实现自动化操作,解决了传统人工搬运速度慢、效率低的问题。通过使用触摸屏来做人机界面设计,可实时监控系统运行状态,了解系统工作情况。从设计的画面可更直观的看见库存数据,快速发现补货提醒,及时补货。根据进出库数据处理,很容易辨别出快销品和滞销品,便于合理调整商品库存。本系统具有操作方便、控制准确、可靠性高、维护简单等特点,非常适合用于家居货品进出库。