带式输送机分布式安全监测方案及可行性分析

宁文淑

(晋能控股煤业集团四台矿,山西 大同 037003)

随着四台矿的长期开采,输送带在运输中存在的超速、跑偏、堆煤、烟雾等问题,导致设备运行与安全无法得到保证,增加了生产过程中的安全隐患[1-3]。通过分析输送机已出现的安全隐患,设计安全监测系统方案,监测故障触发报警功能,降低故障发生率,减少损失。

1 带式输送机分布式监测分站硬件设计

分布式监测分站在带式输送机的头尾及中间都设置了相应的传感器,负责监测相关传感器进行采集、预处理和传输。分布式监测分站集成了3 路编码器信号、1 路拉力传感器信号、6 路测力传感器信号、2 路跑偏传感器信号、1 路漏料检测器信号、1 路温度传感器信号、1 路堆煤传感器信号、1 路烟雾传感器信号的采集电路,实现对多种信号类型的采集与预处理。分布式监测分站传感器信号采集方案如图1 所示。

2 带式输送机分布式监测分站软件设计

分布式监控分站主要完成以下几个功能:1)对编码器的信号进行采集、计算和调整;2)对拉力传感器的频率信号进行采集和测定,并将其转换为拉力数值;3)收集获得6 个开关的信号;4)对测力传感器中的模拟信号进行了采集和滤波;5)用无线方式传输所获取的数据,并带有初步的处理结果。采用结构化、模块化、子程序化等方法对程序进行设计,以方便程序的调试与修改。在图2 中给出了分站的主要程序流程。

图2 分布式监测分站主程序流程图

1)主控程序。主控程序先对MCU 进行初始化,包括对I/O 端口、ADC、T/C、外部中断等信息,再对各子序及中断进行初始化调试,如此循环反复。

2)编码器信号的获取和速度的计算。BQH-12ZD 型编码器具有400 脉冲/转的分辨能力,即编码器每转一次可以输出400 次的脉冲。所以,编码器的旋转速度只需测得脉冲的频率即可得出。

三种编码器的工作原理都是通过外部中断输入得到输出信号,基于编码器来获得转速数据。将T/C2 计数器设定为连续运行状态,200 ms 为时间间隔中断一次,然后将中断的数量累积起来。设定一个由下降边缘触发的外部中断INT0,使其在A 相位的脉冲发生下降边缘时发生中断。在一个中断程序中,当一个B 相位的脉冲(PD4 端口)被检测到是一个高电平时,该累积器会被加1;当探测到B相位的脉冲处于低水平时,将该累积器减去1。在累积器的绝对值(也就是定义的脉冲数目)为300的情况下,备份中断,读出T/C2 寄存器TCNT2 的数值,在主程序中计算旋转速度。其中,编码器转速=300/(T/C2 两次中断次数之差×200 ms+TCNT2当前值×T/C2 作为基准时),编码器转速=脉冲频率/编码器分辨率。当累积器值为正值时,则该编码器为正方向旋转,当该累积器值为负时,则该编码器为负方向旋转。

3)拉力传感器信号的采集和拉力数值的计算。AVR MCU 中的T/C1 是一种16 位增强的计时/计数器,具有捕获功能,在测频过程中,不仅可以用1 台(T/C1)来实现周期循环的测定,同时,测定结果也具有很高的精度。拉力传感器的触发信号,由管脚ICP1(PD6)输入,将T/C1 设定为传统计数器模式。当ICP1 上的输入信号由低变高时,将TCNT1 的计数值同步拷贝到寄存器ICR1,请求中断,并由中断程序记录捕捉时间,在主程序中计算出张力传感器的值。将两个ICR1 之差与计数脉冲的周期相乘,得到输入信号的一个周期,从而求出该信号的频率。采用这种方法,通过对输入信号频率的线性变换,就可以得到传感器的拉力值。

4)测力传感器信号的获取和处理。MCU 的ADC4(PA4)端口将测力传感器的电压信号输入到ADC4(PA4)端口,用于对负载检测器的模拟-数字变换。针对其测量结果易受块状材料撞击而导致的扰动,提出了一种极值平均滤波算法,它不仅能消除扰动,还能过滤掉随机扰动。

3 带式输送机分布式安全监测运行机制

3.1 打滑与断带监测

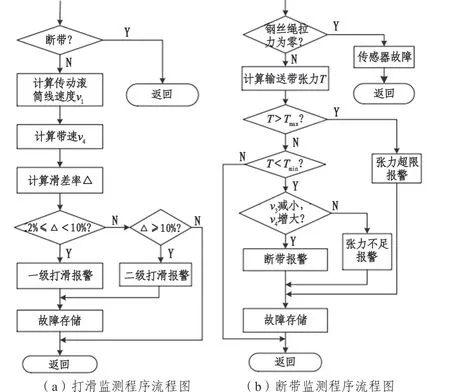

图3 打滑与断带监测程序流程图

当拉力传感器输出的是0 Hz 的频率信号时就证明传感器故障。因为通常其输出的信号频率在200~1000 Hz 之间。但是所测拉力为0 Hz 时,传感器还是有信号输出的。当改向滚筒转速检测为0 时,并且在输送带没有断带的情况下,就证明滚筒卡死。管理员根据实际运行中的输送带张力以及滑差率的变换趋势来判断故障是否发生或是将要发生。滑差率与带速的计算要依据编码器的转速,输送带张力的计算依据张紧装置钢丝绳拉力,计算出的数值要实时体现在前面板上,并且实时更新滑差率和输送带张力的变化曲线。当监测参数不在正常阈值范围内,对应的故障指示灯亮并进行报警。

3.2 纵向撕裂监测

纵向撕裂监测是以输送机运行中输送带是否有发生撕裂状况为标准,以漏料与压力的检测结果作为判断依据。当检测到托辊受压超限并持续一段时间或漏料两种情况时则可判断为纵向撕裂故障。在输送带发生撕裂前,托辊会受压超限至少300 ms 以上,所以以300 ms 内三组缓冲托辊所受总拉力和的积分值作为判断输送带撕裂的依据[4]。当有附加压力时,张力和的积分逐渐增大,达到最大值,直到输送带断裂后,积分值开始逐渐减小,甚至由于物料泄漏,使该值小于正常值。当有附加压力时,张力和立即增加,一段时间后由于输送带破裂而减少。

3.3 跑偏与堆煤监测

堆煤与跑偏传感器的输出是开关信号,正常情况下传感器输出高电平,当输出低电平时则证明有故障发生。正常时0x01,故障时则是0x00。输送带共设有6 路跑偏传感器,分别代表机头、机尾以及中间的左右跑偏;堆煤传感器设有2 路,分别代表机头堆煤和溜槽处堆煤。当某个传感器输出低电平即LabVIEW 读取的数据是0x00 时,则表明有故障发生,对应的故障指示灯亮并进行报警。

3.4 火灾监测

在输送机的传动滚筒及驱动装置上安置温度与烟雾传感器,以便于对输送带的火灾监测。运行中输送带打滑可能会导致火灾,所以将温度传感器的报警值预设在3 档70 ℃。当运行中传动滚筒温度超出预设值,温度传感器输出低电平即LabVIEW读取的数据是0x00 时,则表明有故障发生,要进行超温报警;同样,烟雾传感器输出低电平时也要进行烟雾报警。

4 可行性分析

4.1 测试方案

安全监控软件主要包括数据的采集、显示和存储以及故障监控与预警。在试验过程中,用笔记本电脑代替工控机来运行LabVIEW 监测程序构建一个虚拟串口,以串口调试助手为基础,按照串口数据包的要求格式,向虚拟串口发送一组数据,对采集到的输送机状态信息进行模拟分析,然后运用设计的安全监测程序从该虚拟串口读取数据,并对其进行验证。

通过试验,分别对输送带的正常运转和因张紧力不足而引起的滑移进行了模拟,并对仿真结果进行了验证。

4.2 结果分析

假定正常运转时,输送带速度为2.5 m/s,两个传送滚筒的直径都设定为1 m,头、尾转向滚筒的直径都设定为0.8 m。结果表明,输送带的拉力、滑差都在允许的合理范围之内,机器没有发出警告预警,所有的参数都处于正常值。在张紧力不够的情况下,容易出现打滑现象,对应的张紧力曲线呈下降趋势,逐步降到张紧力的下限值以下,滑差速率逐步增加,直至升到一级的下限以上;拉力不够、一级滑移故障指示灯亮,故障预警信号在接口上出现;其他各项参数都是正常的。

总之,带式输送机分布式安全监测程序可以对有关故障展开监测和预警,还可以显示出相应的数据,基本达到了设定的目标。

5 结论

针对四台矿带式输送机的输送带在运行中出现的故障,设计了安全监测系统方案,结论如下:

1)研究了带式运输机安全监测系统的硬件方案,选择了合适的分布监控分站,基于传感器信号的数据采集,最终确定了分站的设计方案。

2)基于串口调试助手,将数据传输到虚拟串口,对带式输送机正常工作和故障出现的两种情况进行测试,同时对主站LabVIEW 的安全监测程序进行了试验。试验结果证明:所设计的监测程序可以实现对故障的判断与预警、数据的存储与查询,从而达到设计目标。