干河煤矿中厚煤层无煤柱开采技术应用研究

张志斌

(山西霍宝干河煤矿有限公司,山西 临汾 031400)

干河煤矿2#煤层工作面回采巷道均沿煤层顶板扩底掘进,掘进断面尺寸宽×高=4.7 m×3.5 m。回采巷道断面大,掘巷速度慢、成本较高,急需采用切顶卸压自动成巷无煤柱开采技术来实现安全高效生产。为此,以2-301 工作面为背景开展研究,以解决掘进成本较高、接替紧张等问题。

1 工程概况

山西焦煤霍州煤电干河煤矿2-301 综采工作面主采2#煤层,2#煤层位于二叠系下统山西组(P1s)上部。工作面位于三采区左翼,南侧为采区边界,东侧为三采区三条系统大巷,西侧为井田边界保护煤柱,北侧为2-302 接替工作面。工作面黄土覆盖厚度47.2~59.5 m,基岩厚400.01~409 m,煤层厚度2.0~2.4 m,煤层硬度和韧度较大,节理不发育,视密度为1.40 t/m3。工作面整体为走向S63° W、倾向SE 的背斜构造,煤层倾角1°~6°,平均3.5°。2-3011 巷长555 m,2-3012 巷长473 m,可采走向长度445 m。工作面两侧回采巷道掘巷期间采用锚网索联合支护,2-3011 巷作为运煤、进风、行人通道,2-3012 巷作为回风、行人轨道运输通道,工作面巷道布置详情如图1。根据研究需要,计划在2-3011巷进行留巷。

图1 工作面巷道布置(m)

2 2-3011 巷掘巷支护

2-3011 巷道断面为矩形,掘宽4.7 m,净宽4.5 m,掘高3.5 m,净高3.4 m,毛断面16.45 m2,净断面15.3 m2。顶板采用锚网梁+锚索联合支护,每排7 根锚杆,两帮每帮每排6 根锚杆,顶锚杆为Φ20 mm×2400 mm 螺纹钢锚杆,配合钢筋网+1 根6 孔长4.8 m 锚梁搭接+150 mm×150 mm×10 mm拱形高强压制碟形托板+球形垫圈+减摩垫圈支护,顶锚杆间排距850 mm×1000 mm。帮部锚杆选用Φ20 mm×2400 mm 左旋无纵肋螺纹钢锚杆,配合钢筋网+1 根4 孔长3.7 m 锚梁搭接+150 mm×150 mm×10 mm 拱形高强压制碟形托板+球形垫圈+减摩垫圈支护,间排距850 mm×1000 mm。每根锚杆均采用1 条CKb2340 和1 条Z2360 树脂锚固剂。最上一根锚杆距顶200 mm,最下一根锚杆距底200 mm,锚杆、锚梁均垂直于巷帮布置。锚索为“三·三”布置,间排距1000 mm×2000 mm,采用Φ21.6 mm×6500 mm 配 合300 mm×300 mm×14 mm 压制蝶形托板+球形垫圈+锁具支护。每根锚索采用2 条CKb2340 和2 条Z2360 树脂锚固剂。

3 预裂切顶及支护方案设计

3.1 顶板预裂切缝设计方案

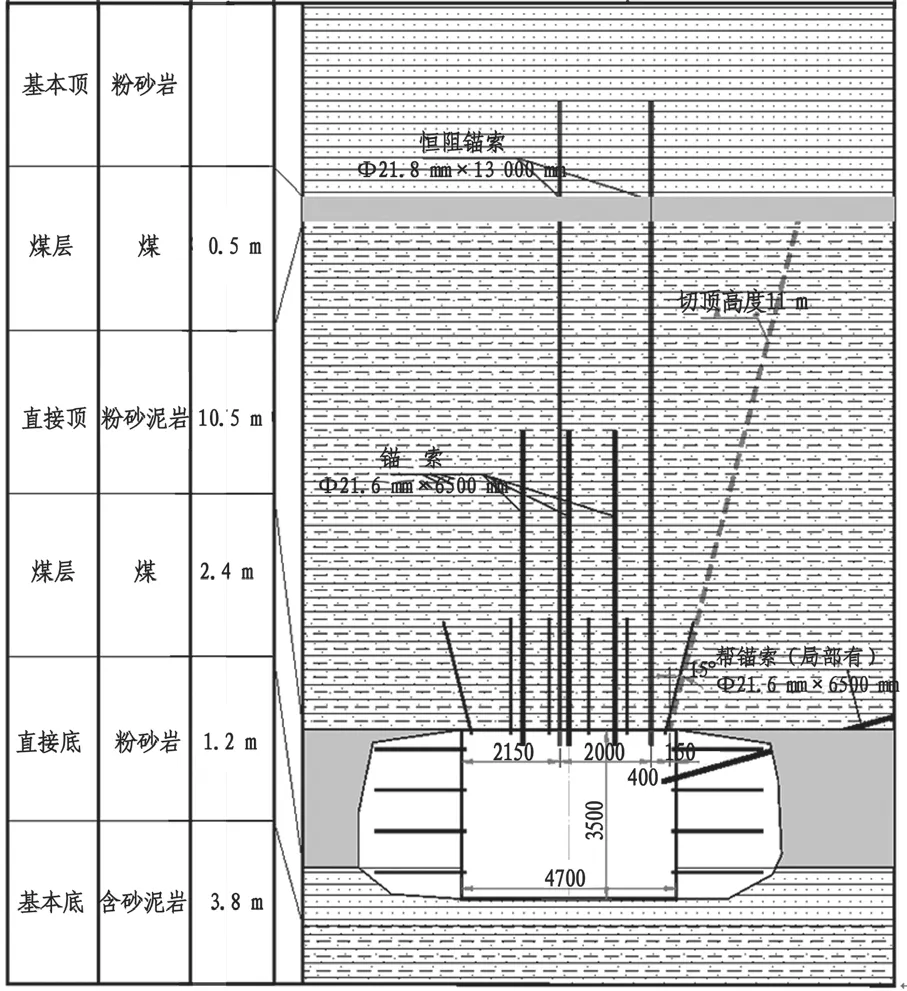

根据类似地质条件下切顶卸压沿空留巷技术成功应用的实例[1-3],切顶高度和角度对于切顶卸压自动成巷无煤柱开采技术的应用效果至关重要。预裂切落的岩层应基本将采空区充满,通常情况下不小于2.6 倍采高。2-301 工作面采高取2.4 m,所以切缝的高度不应小于6.24 m。预裂切缝钻孔的深度计算得到,其计算公式:H=(H采-H顶-H底)/(k-1),其中H采为采高,为2.4 m;H顶为顶板预计下沉量;H底为底板预计底鼓量;k为顶板岩层的碎胀系数,直接顶为较坚硬的粉砂泥岩,k=1.2。在不考虑巷道在一次采动影响下变形的情况下,此时求得的值为切缝高度的上限,计算得到H=12 m。由此,顶板切缝高度合理取值范围为6.24~12 m。结合2-301工作面顶板岩层岩性、厚度特征,最终确定切缝的垂直高度11 m,钻孔长度12 m,向工作面内倾斜15°,切缝钻孔距巷道回采帮150 mm,采用双向聚能爆破预裂技术进行切顶。钻孔布置详情如图2。

图2 顶板切缝及恒阻锚索布置方案设计(mm)

3.2 恒阻大变形锚索设计方案

采用恒阻锚索将巷道顶板悬吊在上方的坚硬稳定岩层中,恒阻锚索长度一般要大于切顶高度,考虑到2-3011 巷切顶垂直高度11 m,并考虑锚索在稳定岩层内的锚固长度,最终设计恒阻长锚索长度为13.0 m。巷道回采侧顶板下沉趋势更明显,锚索布置在本工作面回采一侧,第一列恒阻锚索距回采侧帮550 mm,第二列距回采煤帮2550 mm,排距1000 mm。锚索布置详情如图2。锚索间采用W 型钢带连接,锚索配套使用方形钢托盘,钢带及托盘规格如图3。

图3 恒阻锚索W 钢带及托盘规格图(mm)

3.3 巷道临时支护设计方案

留巷期间,工作面超前支护区采用单体柱配π型梁进行补强支护,采用一梁三柱的布置方式,超前支护距离为40 m。架后支护区对工作面后方留巷进行围岩控制,顶板岩层虽已进行预裂切顶,但采空区上覆岩层垮落期间仍会对巷道顶板岩层产生摩擦作用,导致巷道受到剧烈动压影响,顶板下沉趋势明显,因此设计在工作面后方0~200 m 范围内进行临时补强支护。现有的架后临时支护主要有单体临时支护、单体+墩式支架临时支护和门式架临时支护[4],其中单体主要用在浅埋深、薄煤层、压力比较小的留巷过程中。干河煤矿2#煤层埋深较大,压力显现明显,主要应从单体+墩式支架临时支护和门式架临时支护选用。单体+墩式支架临时支护和门式架临时支护的对比见表1。

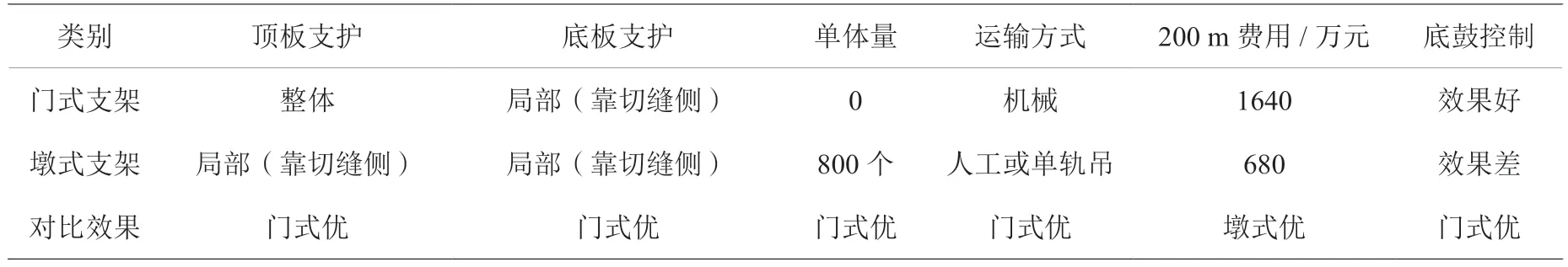

表1 门式支架与墩式支架对比表

从整体切顶留巷效果和井下操作机械化程度方面考虑,建议采用门式支架。工作面顺槽为矩形断面,根据自然平衡拱理论,作用在深埋岩体巷道顶部的围岩压力为自然平衡拱内岩体的自重。其理论模型如图4(a)所示,顶板最大松动范围b1为:b1=(a+c)/f。a为0.5 倍的巷道宽度,为2.35 m;c为帮部煤岩体的塑性破坏深度,取3.5 m。计算可得b1=2.925 m。假设所有存在潜在冒落风险的顶板岩层的重量全部由门式支架支撑,则门式支架的载荷为:N=b1·r(2c+2a)d。其中r为岩层平均重力密度,取25 kN/m3;d为支护排拒,取1.5 m。由上式可算出N值为1 283.34 kN。根据提供的ZLQ2826/22.5/38 型门式支架技术参数可知,支架初撑力1 978.2 kN,工作阻力2826 kN,该型号支架完全符合需要。支护后断面如图4(b)。

图4 门式支架支护示意图

4 应用效果分析

4.1 矿压控制效果

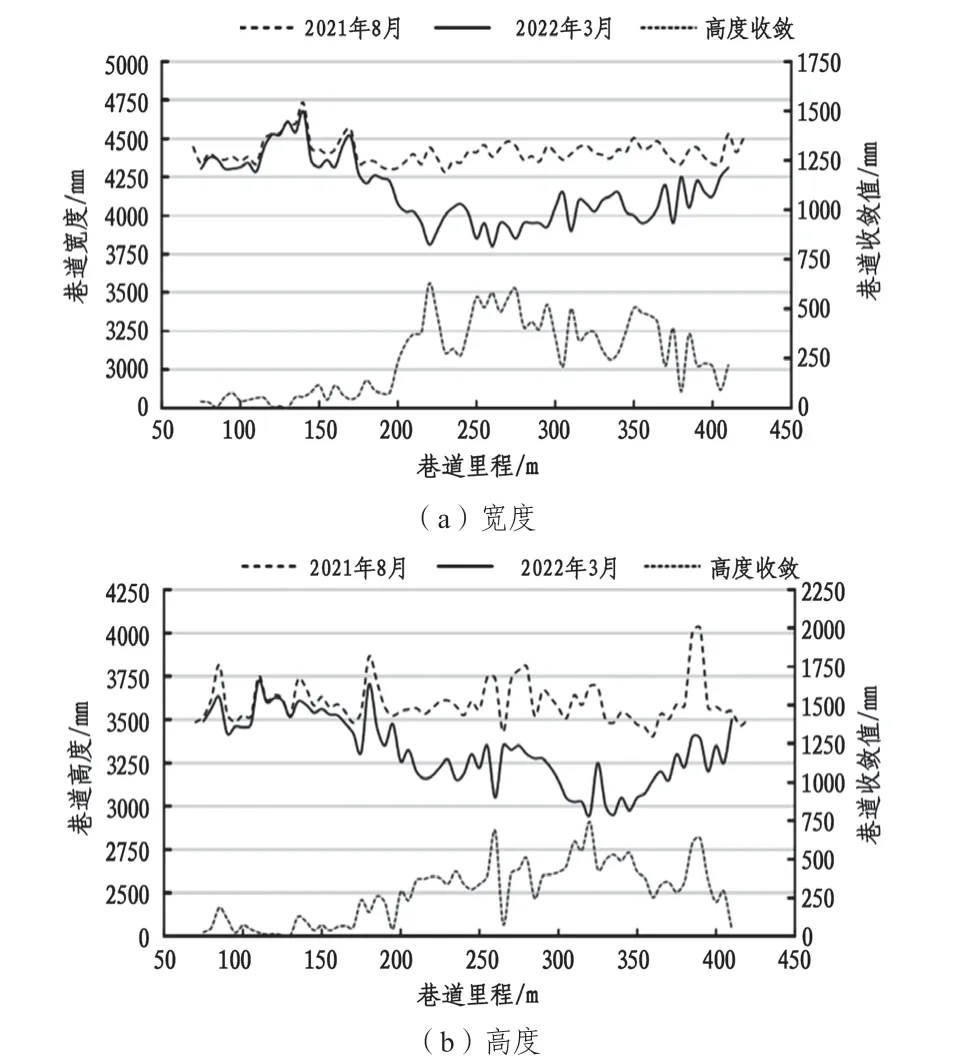

为掌握干河煤矿2-3011 巷预裂切顶卸压自动成巷技术的围岩控制效果,对巷道留巷前后宽度、高度进行实测,整理得到图5 所示结果。留巷前后巷道宽度收敛量为30~580 mm,高度收敛量0~750 mm,巷道里程200~400 m 区段围岩变形较严重,通过简单的返修后可满足使用要求。留巷后围岩整体稳定性良好,围岩控制效果良好。

图5 2-3011 巷留巷后断面收敛变形规律

4.2 预期经济、技术效益

1)可降低接替工作面回采巷道掘进量,缓解矿井采掘接替紧张局面;2)巷道掘进工程量的减少,使得掘巷期间空顶、冒顶、片帮的几率降低,利于矿井安全生产;3)能够取消工作面之间保护煤柱,减少煤炭资源损失,提高矿井采出率,增加矿井可采储量,提升矿井经济效益,延长矿井服务年限;4)实现无煤柱连续开采,避免出现孤岛工作面,改善沿空巷道围岩应力条件,沿空巷道位于采空区边缘,应力小,巷道支护可靠性提高,巷道变形小,能够减少巷道返修量,降低巷道修护费用;5)通过本项目的实施,形成一支专业的切顶卸压沿空留巷队伍,培养一批技术人才。

5 结论及建议

依照干河煤矿2-3011 巷地质特征及开采条件,设计切顶卸压自动成巷技术参数,计算得到切顶高度合理范围为6.24~12 m。结合顶板岩层岩性设计切顶垂直高度11 m,以自然平衡拱理论计算结果设计门式支架型号,工程实践阶段进行矿压监测。整理得到2-3011 巷宽度、高度变化规律,得到巷道高度最大收敛量750 mm,宽度最大收敛量580 mm,巷道围岩变形整体在合理可控范围内,并取得良好的经济、技术效益,该技术可在干河煤矿2#煤层回采期间推广使用。