庞庞塔煤矿托顶煤巷道锚喷注联合补强支护技术

高艳明

(霍州煤电集团吕临能化有限公司庞庞塔煤矿,山西 吕梁 033200)

1 工程概况

庞庞塔煤矿9-803 工作面主采9#煤层。9#煤层位于太原组中下部,上距5#煤层40.90~56.15 m,平均50.63 m,煤层赋存稳定,结构复杂,含1~2层夹矸,平均煤厚为11.8 m,属特厚煤层,煤层倾角为12°~36°,平均24°,采用综采放顶煤法开采。9-8032 巷为9-803 工作面的回风巷,矩形断面,毛宽4.5 m,净宽4.3 m,毛高3.6 m,净高3.5 m,长度1542 m,与9-8011 巷平距35 m。9-8032巷支护方式为“锚网+W 钢护板配合工字钢+锚索”联合支护,顶部为Φ22 mm×2400 mm 左旋螺纹钢高强锚杆,帮部为Φ22 mm×2000 mm 左旋螺纹钢高强锚杆,顶、帮锚杆采用交错式布置(即顶锚杆与帮锚杆排距为0.4 m),间、排距均为800 mm×800 mm。

9-8032 巷受9-801 工作面采动、迎采送巷和托顶煤掘进影响,巷道局部矿压显现明显,顶底板及两帮移近量大。为了保证工作面推进期间顶板安全,需对巷道进行补强支护。

2 顶板补强区域划分

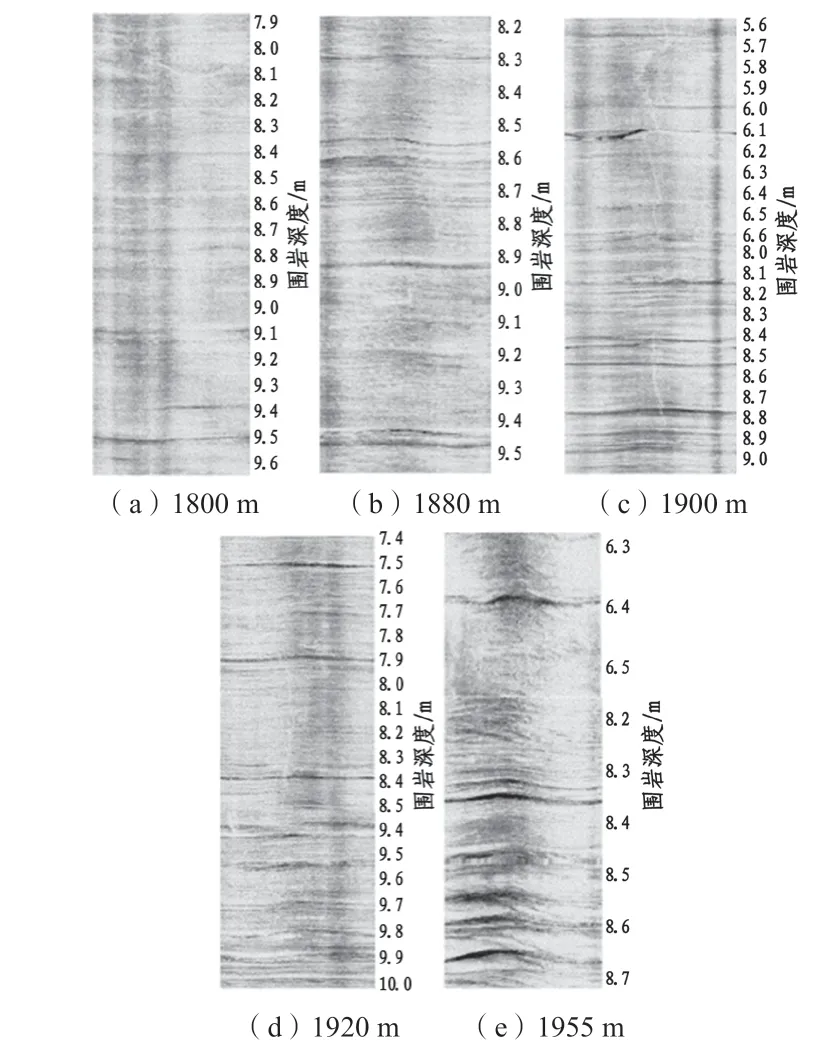

为确定9-8032 巷补强支护的范围,采用钻孔窥视仪对围岩的变形破碎情况进行观测分析,共布置50 个窥视孔,窥视结果如图1。

图1 顶板钻孔窥视结果

由图1 可知,1800 m 处的顶板深部围岩相对较完整,但浅部顶煤的破碎程度较高,裂隙发育明显,同时8~9.5 m 存在部分软弱夹层;1880 m 处的顶板浅部顶煤同样呈破碎状态,同时深部8.3 m 及9.4 m 处存在有离层现象,对巷道的稳定性影响较大;1900 m 处浅部顶煤破碎变形程度加剧,且深部围岩出现了多处离层及软弱夹层,随着时间的推移可能发育成较大的离层甚至冒顶;1920 m 及1950 m 处顶板的离层主要分布在围岩深度6.4 m、7.5 m、8.3 m 及10.0 m 之间,且1950 m 处的顶板在围岩8.2~8.7 m 间存在较多的微小裂隙。

综合各处顶板窥视结果可知,巷道顶板浅部顶煤已基本破碎,顶板存在多处离层,主要分布在6~10 m 的深度范围内,另外部分区域的软弱夹层及微小裂隙发育程度较高,因此确定9-8032 巷需要进行补强支护的区域为1800~1955 m 段。

3 巷道联合补强支护技术[1-6]

3.1 补强支护思路

对巷道回缩区域先帮部注浆维护,再在顶部施工注浆锚索,然后对顶板喷浆维护,并进行扩刷处理永久支护,最后架工字钢棚维护顶板。

施工顺序:帮部注浆→施工注浆锚索→顶板喷浆→临时支护→人工扩刷→永久支护→架棚。

顶板喷浆可以在注浆锚索前施工。

3.2 帮部注浆

1)注浆材料:矿用充填加固材料Ⅰ号。

2)浆液构成:矿用充填加固材料Ⅰ号与水搅拌均匀后进行泵送。

3)水灰比:0.28:1。

4)注浆压力:1~3 MPa。

5)注浆孔布置:① 扩刷帮布置注浆孔1 个,注浆孔距顶板1.6 m 处与水平夹角10°向上开孔,注浆孔间距4 m,采用注浆封孔器封孔,孔内封孔位置距孔口2 m(也可根据现场实际情况而定)。② 注浆根据浆液的有效扩散,如破碎带裂隙较大,浆液有效扩散性强,可加大注浆孔间距。Φ42 mm钻头成孔。

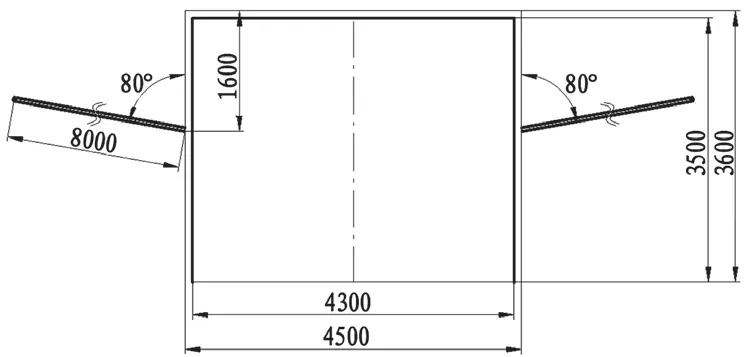

注浆压力:逐渐升至2.0~5.0 MPa(注浆时需认真观察表面浆液漏跑情况,当明显漏跑浆液时,即使未达到注浆压力,也应立即停止注浆)。注浆施工示意图如图2。

图2 注浆施工示意图(mm)

扩刷前对巷道顶板进行喷浆加固,喷浆材料使用纤维混凝土材料,喷射厚度3 cm。

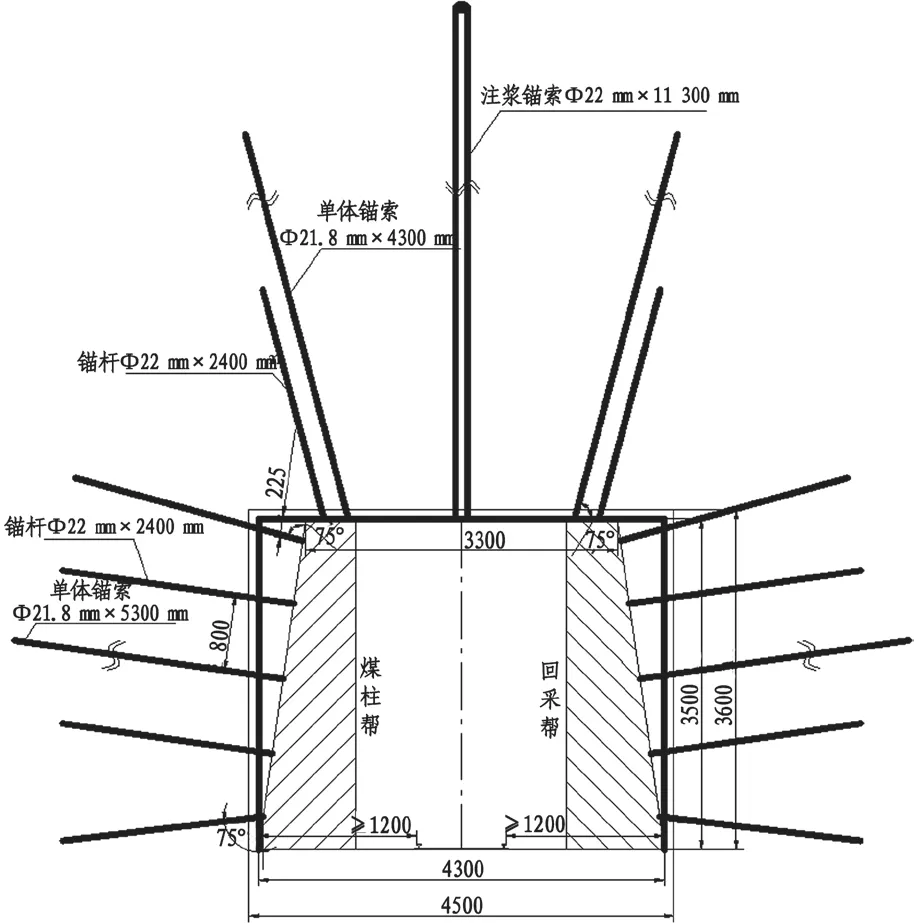

3.3 巷帮扩刷支护方式

施工方式:巷帮扩刷的循环进度为0.8 m,最大空顶距不大于1.2 m,最小空顶距不大于0.4 m;每次只允许拆卸1 排锚杆,永久支护结束后,方可进行下一循环,从上到下的原则进行扩刷;支护期间先顶后帮,架棚最多滞后扩刷5 个循环,从里往外开始架棚支护作业。

临时支护:扩刷期间采用支设单体柱“一梁两柱”临时支护顶板,临时支护超前扩刷3 排,单体柱间距1 m,支设10 排;扩刷期间,随着架棚的推进,前移单体柱π 梁支护,单体柱初撑力为15 MPa;顶板不平整区域无法支设临时支护时,先对顶板采用工字钢锚索构顶补强维护,后扩刷;工字钢长3.2 m,一组三根,排距2.0 m,锚索锚入稳定岩层2.0 m,构顶前安装托盘张拉预紧至210~290 kN。

扩刷区域采用“锚网+W 钢护板+锚索+喷浆+注浆+工字钢梯形棚”联合支护,帮锚杆采用Ф20 mm×2400 mm 左旋螺纹钢高强锚杆,间排距800 mm×800 mm;帮部中间施工一根锚索代替锚杆,规格Ф21.8 mm×5300 mm 低松弛钢绞线;帮部无工字钢锚索区域,施工工字钢锚索,排距2.4 m,工字钢选用长2.0 m,眼距1.6 m;补打锚索选用Φ21.8 mm×5300 mm 低松弛钢绞线,每根帮锚索选用MSZ2360 型树脂锚固剂2 条和CKb2340 型树脂锚固剂1 条进行锚固,外露长度150~250 mm,预紧力为210~290 kN。

巷道顶板正中施工一根中空注浆锚索补强维护,规格Φ22 mm×11 300 mm,排距1.6 m。扩帮后顶部锚杆支护失效或破坏、顶部支护距煤帮距离大于0.4 m 时,施工Ф21.8 mm×4300 mm 低松弛钢绞线支护顶板,距离大于1.2 m 时再施工一根Ф22 mm×2400 mm 左旋螺纹钢高强锚杆锚杆支护顶板,深度较大时,锚杆间排距800 mm×800 mm。原顶锚索破坏、失效时,补打Ф21.8 mm×10 300~12 300 mm 低松弛钢绞线支护顶板(锚入稳定岩层不小于2.0 m),每根顶锚杆采用MSZ2360 型树脂锚固剂和CK2340 型树脂锚固剂各1 条进行锚固,预紧力不低于300 N·m。每根顶锚索采用MSZ2360 型树脂锚固剂2 条和CK2340 型树脂锚固剂1 条进行锚固。

巷道扩刷支护断面图如图3。

图3 巷道扩刷支护断面图(mm)

4 效果

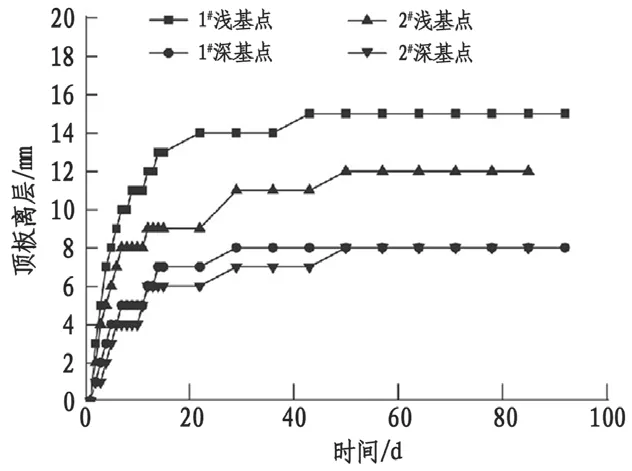

1)顶板离层

布置2 个顶板离层测站,每个测站分别布置一个浅基点和深基点,其中浅基点深度为9 m,深基点深度为12 m,覆盖锚索支护范围。测量结果如图4。

图4 顶板离层监测结果

由图4 可知,顶板岩层较为稳定,整体离层量控制在22 mm 以下。其中浅基点离层量在12~15 mm,深部基点的离层量为8 mm,说明顶板的变形破坏主要集中在浅部顶煤及泥岩层,深部围岩相对完整。另外,顶板的离层时间主要集中在前7 d,15 d 后顶板离层速度降低,60 d 后保持稳定,说明该支护方案能够及时有效控制顶板变形。

2)顶板下沉量

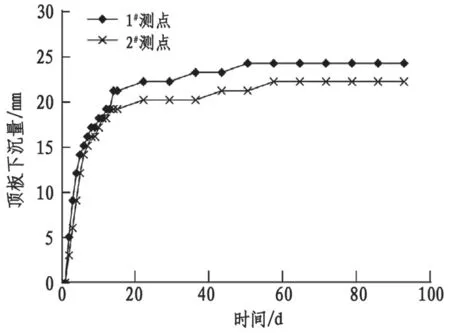

采用十字布点法对顶板的变形情况进行监测统计,监测结果如图5。

图5 顶板下沉量监测结果

由图5 可知,1#测点的顶板最大下沉量为24 mm,2#测点的顶板最大下沉量为21 mm,整体位移较小,验证了该补强支护方案的合理性。

5 结论

庞庞塔煤矿9-8032 巷受9-801 工作面采动、迎采送巷和托顶煤掘进影响,巷道局部矿压显现明显,顶底板及两帮移近量大。为了保证工作面推进期间顶板安全,采用钻孔窥视仪,确定了需要补强支护的范围为1800~1955 m 之间,提出了“扩刷帮注浆+注浆锚索+顶板喷浆+架棚”的联合补强支护方案。巷道整体稳定性较好,保证了工作面的安全高效生产。