三交河矿“110 工法”无煤柱开采方案设计研究

常月章

(山西汾河焦煤股份有限公司,山西 临汾 041600)

1 概况

山西焦煤下属霍州煤电集团汾河焦煤股份有限公司三交河煤矿10-207 工作面地表相对位于刘家山村(已搬迁)东侧,井下位于+850 m 水平南翼,位置详见图1。工作面埋深276~398 m,走向回采长度为1 079.7 m,倾向长度为223.1 m,10#煤厚1.4~2 m,平均煤厚1.8 m。10-2072 巷断面设计为矩形,永久支护采用锚杆、钢筋梯子梁、锚索、金属网联合支护。为保障“110 工法”在三交河矿首次应用的效果和安全,需论证该工艺的经济合理性,进行方案设计优化研究。

图1 切顶留巷10-207 试验工作面平面位置图(mm)

2 切顶留巷设计方案

2.1 定向预裂爆破设计

采用聚能装置定向爆破之后,裂纹会顺着切缝的方向在顶板岩层中扩展,促使顶板顺利垮落。利用切顶后岩石垮落碎胀的特点,使切顶范围内岩层垮落后充满整个采空区,对上位岩层起有效支撑作用。其切顶高度为[1]:

其中:M为煤厚;H1为顶板下沉量;H2为底鼓量;k为碎胀系数。根据掘进资料显示,10-207工作面顶板主要为砂岩、灰岩,多为坚硬岩层,故k取1.30,工作面采高H煤为2.0 m 时,计算可得H缝=6.67 m。结合顺槽顶板岩性分布情况,切缝孔深设计为7 m(根据现场留巷顺槽每50 m 钻孔探测顶板岩性后确定具体切缝高度)。动载模拟结果(图2)显示10°~20°的钻孔角度有利于巷道稳定,较小的切缝角度可以减少顶板悬臂梁长度,切缝角度最终设计为15°。

图2 动载作用下两帮动力响应情况

为达到较好的切缝效果,两个钻孔围岩损伤深度不应小于钻孔间距,预裂孔间距可采用下式进行判断[2]:

式中:d为爆破钻孔中心之间水平距离,mm;rd为孔半径,mm;λ为侧压系数,λ=μ/(1-μ)=0.43;P为钻孔围岩内初始地应力,MPa;Pb为预裂爆破时冲击波最大压力值,MPa;D0为岩层初始损伤参数;σt为抗拉强度,MPa;δ为应力波衰减系数,δ=2-λ。顶板定向预裂钻孔直径为48 mm,即rd=24 mm,μ=0.3,P=19 MPa,Pb=2200 MPa,D0=0.6,σt=1.2 MPa,代入公式(2)计算得d≤624 mm。10-207 工作面顶板为复合顶板,根据上式计算结果,设计爆破钻孔间距为500 mm。钻孔布置详情如图3。

图3 10-2072 巷聚能爆破切顶断面示意图(mm)

特制聚能管外径42 mm、内径36.5 mm。受深孔高应力及钻孔角度偏差影响,孔底难劈裂,因而炮孔底部装药量大,装药量约为3~5 卷,卷炮孔口处装药量小,装药量约为1~2 卷。各方案装药结构见表1。装药结构具体如下(采用矿用乳化炸药,Φ35 mm,长度为300 mm):每孔4 根聚能管,首先采用2+2+2+1 的装药方式。

表1 顺槽爆破试验方案

2.2 弱化爆破设计

10#煤层基本顶为强度较高的K2 灰岩,为更优化便于顶板垮落,初步设计在留巷侧每隔5 m 施工20 m 长(垂向距离为17.32 m)的炮孔,具体孔深根据顶板K2 灰岩深度确定,倾向于工作面与垂线夹角25°~30°,进行深孔爆破,如图4 所示。根据已有的工程实践经验[3-4],设计炮孔直径50 mm,封孔长度3 m,间距5 m。炮孔位于距离巷道顶板下方工作面侧200 mm。

图4 工作面综合柱状图及弱化钻孔布置示意图

2.3 恒阻锚索补强加固设计

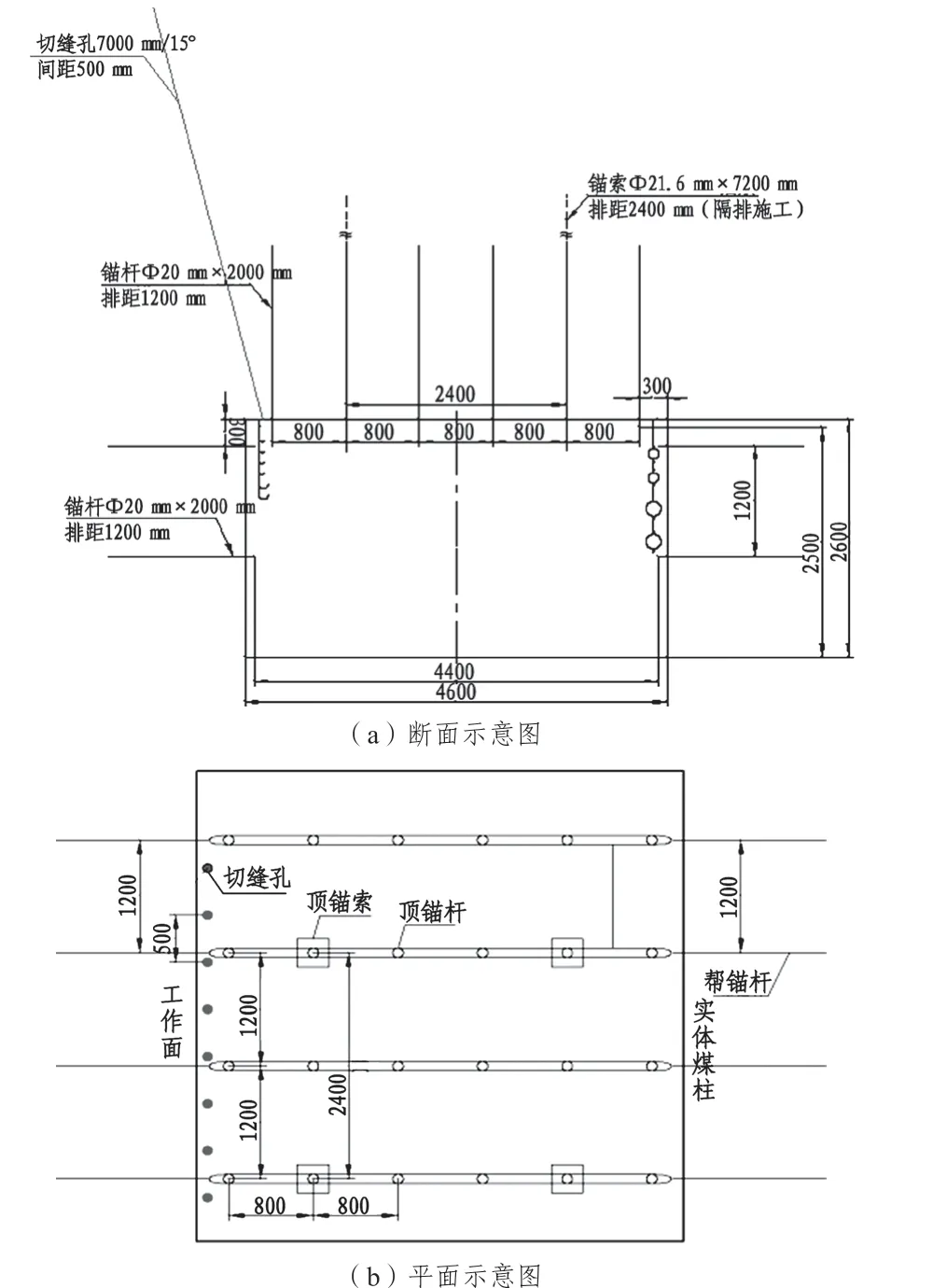

为提高切顶期间顶板的稳定性,提前采用恒阻锚索对顶板进行加固,靠近切缝侧锚索与水平方向垂直布设,巷道顶板侧锚索垂直于巷道顶板布设,设计锚索8.3 m。10-2072 巷锚索共布设三列,第一列为恒阻锚索,距回采帮700 mm,排距1200 mm;第二列为恒阻锚索,距第一列恒阻锚索1200 mm,排距为2400 mm;第三列恒阻锚索距第二列恒阻锚索1200 mm,排距2400 mm。断面图如图5(a),平面图如图5(b)。恒阻锚索沿切缝侧一列采用W钢带配合托盘连接,第二、三列恒阻锚索采用横向W 钢带配合托盘连接。

图5 10-2072 巷锚索补强支护设计图(mm)

2.4 临时支护设计

工作面推进过程中,不同位置巷道受采动影响不同。工作面超前段会受到超前压力的影响,超前支护长度不小于30 m。工作面回采后,巷道实体煤侧失去支护,采空区顶板冒落,因此滞后回采工作面一定距离范围内不仅需要进行顶板的支护也需要挡矸支护。巷道滞后工作面距离较远时,围岩基本稳定,此时可进行临时支护措施的回撤,保留挡矸支护即可。据此设计10-2072 巷留巷临时支护方案:1)超前支护区(回采工作面前方0~30 m):采用原有的单体液压支柱架棚支护方式。2)架后临时支护区(架后0~200 m):采用门式支架,排距1200 mm。3)成巷稳定区(架后200 m 之后):此段巷道,切落成巷帮在顶板不断下沉过程中逐渐压实,可将顶板临时支护设备撤掉。

3 施工顺序

“110 工法”留巷总体施工过程如图6。第一步:恒阻锚索加强支护,并沿巷道走向增加槽钢。第二步:顶板预裂爆破。第三步:架后挡矸支护。工作面回采至留巷一侧时,及时在留巷端头支架后安设单体柱,在靠近采空区侧铺设风筒布、钢筋网、金属网、安设门式支架和可缩性U 型钢,间距500 mm。第四步:待沿空侧巷道稳定后,撤除巷帮及巷内门式支架架柱,并对巷帮局部垮落片帮区域进行简单维修处理。

图6 “110 工法”留巷总体施工过程

4 应用效果分析

4.1 支护效果

在10-2072 巷留巷阶段设置综合矿压监测站,定期监测沿空巷道的矿压显现特征。分析可知,在10-207 回采工作面后方20~60 m 范围,采空区顶板垮落快速增加,顶板活动较剧烈,沿空巷道围岩变形量迅速增大;滞后回采工作面60~90 m 范围,采空区顶板基本垮落完毕,巷道表面变形速度逐渐减小。留巷围岩稳定后,顶底板移近量在200~300 mm,两帮移近量在250~400 mm,可满足服务于下区段回采工作面的断面需求,留巷支护效果良好。

4.2 经济效益

10-2072巷沿空留巷综合成本约为3 832.4元/m,参照掘进巷道成本3500 元/m 计算,留巷直接增加投入为:3 832.4-3500=332.4 元/m。10-2072 巷留巷864.4 m,工作面煤层均厚1.8 m,密度1.45 t/m3,相较原设计20 m 的护巷煤柱,煤柱资源45 121.7 t左右,回收率按75%计算,则多采出煤炭资源33 841.3 t。按吨煤利润200 元计,开采煤柱增加收益677 万元,减去每米留巷增加的成本,沿空留巷每米效益为7 497.6 元。沿空留巷经济效益明显。

5 结论

以“110 工法”在三交河矿10-207 工作面的应用为背景,分析确定合理切顶高度为7 m、切缝角度为15°,确定爆破孔间距500 mm,设计对比了不同装药参数的爆破试验方案,确定最佳的装药量与封泥长度;根据巷道顶板岩层赋存情况,设计顶板爆破弱化孔参数,取得较好的安全、经济效益。