大断面巷道掘支工艺优化与围岩控制关系的研究

崔发发

(山西宁武榆树坡煤业有限公司,山西 忻州 036700)

1 工程概况

1.1 工作面概况

榆树坡煤矿2203 工作面主采2#煤层,2#煤位于太原组上部,K2 砂岩下。根据附近巷道揭露煤层情况:煤层厚度为4.6 m,结构较简单,含夹矸4层,煤层产状:180°~215°∠0~10°,坚固性系数(f):1.28,倾角0~9°,平均5°。煤层顶板为砂质泥岩及细砂岩,直接底为砂质泥岩。

2203 工作面南部为2201 工作面(暂未回采),东部为2#煤二采区辅运大巷,西部及北部均为实体煤,无采空区存在。工作面煤层埋藏深度390~420 m。目前正在掘进2203 工作面进风顺槽,主要用于2203 回采工作面的进风、运输、行人等需要,巷道与2201 回风顺槽间隔10 m 宽煤柱,设计长度1203 m,断面设计为矩形,宽为5.2 m,高为4.4 m。

1.2 地质构造

根据三维地震资料及附近2201 进风顺槽揭露断层情况,2203 进风顺槽掘进方向存在两条断层,分别为T182 正断层及T183 正断层,均为A 级断层。其具体产状见表1。

表1 断层产状

1.3 地质力学测试

为给巷道支护参数及掘进工艺的优化提供合理依据,在2203 工作面附近进行了围岩强度及地应力的现场测试。结果表明:工作面附近的最大主应力为10.6 MPa,最小主应力为3.9 MPa,围岩中细砂岩平均抗压强度为69.35 MPa,砂质泥岩的平均抗压强度为41.22 MPa,2#煤层煤体的平均抗压强度为10.68 MPa。

由于巷道断面较大,加之构造应力的影响,导致巷道掘进时两帮的软弱煤体变形破坏较为严重,进而影响了围岩整体的稳定性,因此,需对巷道的掘进方式及支护方案进行优化研究[1-4]。

2 巷道快速掘进方案

2.1 模型建立及模拟方案

为确定合理的掘进、支护方案,采用FLAC3D数值模拟软件,根据2203 进风顺槽的实际地质条件建立模型,模型尺寸为:长×宽×高=40 m×10 m×35 m。为模拟上覆岩层的压力,在模型顶部施加6.5 MPa 均布载荷,通过位移边界条件对模型两边和底部进行约束,并采用Mohr—Coulomb准则作为煤岩体破坏的依据。

巷道支护参数为:顶板采用Φ20 mm×2000 mm锚杆、Φ17.8 mm×6200 mm 锚索、钢筋网支护,每排布置5 根锚杆,锚杆间排距1450 mm×1000 mm,每排锚杆间再布置2 根锚索,与锚杆2 眼和4 眼对齐,锚索间排距2900 mm×1000 mm。巷道两帮采用锚杆、钢筋网支护,距顶板不大于300 mm 处打第一根帮锚杆,然后自上往下间隔1000 mm打剩余的4根帮锚杆,帮锚间排距1000 mm×1000 mm。

注浆钻孔布置:主要对巷道两帮进行注浆加固,各帮布置3 排注浆钻孔,上下两排钻孔分别距顶底板800 mm,钻孔间距为1400 mm,钻孔排距为1500 mm,钻孔直径均为42 mm,孔深均为6000 mm。靠近顶板的上排注浆孔向上仰斜10°施工,靠近底板的下排注浆孔下扎10°施工,中间的钻孔垂直巷帮施工。模拟时,锚杆索的力学参数按表2进行赋参,煤岩体及注浆加固后煤体的物理力学参数按表3 进行赋参。

表2 锚杆索力学参数

表3 煤岩体物理力学参数

根据现场实际条件结合以往工程经验,共设置4 种掘进及支护模拟方案,分别对不同方案下的巷道围岩稳定性进行模拟。具体方案如下:

方案一:巷道分两次掘进,先掘出宽5.2 m、高3.2 m 的断面,然后挖底1.2 m 至设计断面,顶板及两帮采用锚杆索支护,巷帮未注浆。

方案二:巷道一次掘进成型,宽5.2 m,高4.4 m,顶板及两帮采用锚杆索支护,巷帮未注浆。

方案三:巷道分两次掘进,先掘出宽5.2 m、高3.2 m 的断面,顶板及两帮采用锚杆索支护,支护完成后多巷帮进行注浆加固,结束后再挖底1.2 m 至设计断面。

方案四:巷道一次掘进成型,宽5.2 m,高4.4 m,顶板及两帮采用锚杆索支护,巷帮进行注浆加固。

2.2 模型结果分析

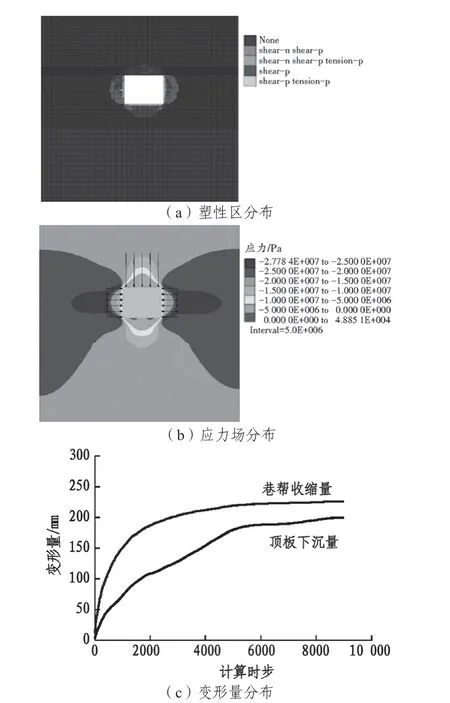

图1 为方案一下巷道围岩破坏特征、应力分布特征及变形情况。

图1 方案一模拟结果

由图1 可知,采用方案一进行掘进及支护时,巷道围岩的破坏主要集中于巷帮,其破坏深度达到了3.1 m,而帮锚杆长度仅为2.0 m,超出了帮锚杆控制范围,导致支护效果较差;巷帮内存在明显应力集中,峰值为31.1 MPa;掘进后顶板最大下沉量为232 mm,巷帮最大收缩量为296 mm。

图2 为方案二下巷道的围岩破坏、应力分布及变形特征。

图2 方案二模拟结果

由图2 可知,采用方案二进行掘进、支护时,巷道顶板的破坏范围较方案一无明显变化,但由于巷道是一次掘进成巷,巷帮的变形破坏较为严重,其塑性破坏区范围达到了4.1 m,较方案一时增大了32.3%,且巷帮应力集中峰值较方案一增加了2 MPa 左右,围岩稳定性差;掘进后巷道顶板的最大下沉量为291 mm,巷帮最大收缩量达到了398 mm,较方案一时分别增大了25.4%及34.5%,围岩变形量较大。

图3 为方案三下巷道的围岩破坏、应力分布及变形特征。

图3 方案三模拟结果

由图3 可知,采用方案三进行掘进、支护及注浆时,巷帮的塑性破坏范围明显缩小,其破坏深度减小至1.5 m,较方案一时减小了51.6%;巷帮应力集中峰值为27.8 MPa,较方案一时减小了3.3 MPa;围岩应力环境有所改善,围岩变形量也较小,其中顶板最大下沉量为200 mm,巷帮最大收缩量为233 mm,较方案一时分别减小了13.8%及21.3%,控制效果最佳。

图4 为方案四下巷道的围岩破坏、应力分布及变形特征。

图4 方案四模拟结果

由图4 可知,采用方案四进行掘进、支护及注浆时,由于巷道是一次掘进成巷,注浆加固后巷帮的破坏深度为1.8 m,巷帮应力集中峰值为29.2 MPa,其塑性破坏范围及应力集中程度较方案三时有所增大,但均小于方案一及方案二,说明对巷帮进行注浆加固可有效控制围岩的稳定性。该方案下,巷道顶板最大下沉量为213 mm,巷帮最大收缩量为249 mm,略大于方案三,但较方案一时分别减小了8.2%及15.9%,围岩控制效果较好。

综合数值模拟结果,采用方案三时巷道的变形破坏程度最小,且围岩应力环境较好,因此确定合理的掘进及支护方案为:分次掘进+锚杆索支护+巷帮滞后注浆。

3 现场应用效果分析

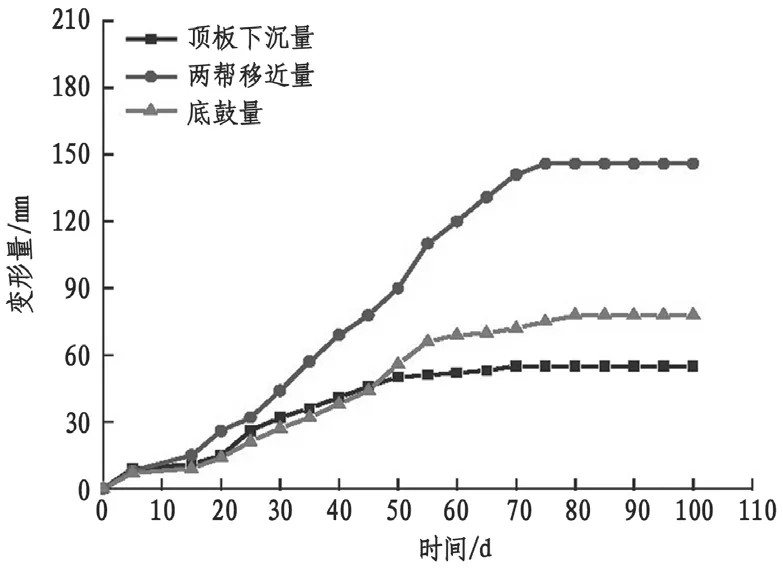

为评价分析掘支方案对围岩的控制效果,在2203 进风顺槽掘进时采用十字布点法对巷道表面的变形情况进行了为期100 d 的监测,监测结果如图5。

图5 掘进期间围岩位移曲线

由图5 可知,巷道围岩变形量随着时间的持续先线性增大后趋于平稳。其中,巷道顶板变形在50 d 后逐渐趋于稳定,其最大下沉量为52 mm;巷道底板变形于60 d 后逐渐趋于稳定,最大底鼓量为75 mm;巷道两帮变形于70 d 后逐渐趋于稳定,最大移近量为150 mm。整体变形量较小,均在可控范围内,表明“分次掘进+锚杆索支护+巷帮滞后注浆”的掘支方案可有效保证巷道的稳定性。

4 结论

1)通过数值模拟分析了不同掘支方案下的巷道稳定性,得出:巷道分两次掘进可减缓围岩应力的释放,有利于巷道的维护;同时,配合锚杆索及注浆加固联合支护可有效提高煤体的承载性能,抑制两帮煤体的进一步破坏,从而保证巷道的稳定性。

2)现场应用结果表明:采用优化后的掘支方案,巷道顶板的最大下沉量为52 mm,最大底鼓量为75 mm,两帮的最大移近量为150 mm,整体变形量较小,控制效果显著。