矿岩交界台阶坡面处抛掷效果模拟研究*

裴 斌 刘荣祥 师文强

(1.内蒙古包钢钢联股份有限公司巴润矿业分公司;2.内蒙古科技大学矿业与煤炭学院;3.省部共建复杂有色金属资源清洁利用国家重点实验室)

露天金属矿山开采常面临矿体和岩体混合的爆破条件,规模不等的夹岩或岩体中含有一定规模的小矿体,爆破过程中不可避免地造成破碎矿石和岩石相互混合,破碎矿石混入岩石中将造成矿石损失,而破碎岩石混入到矿石中会造成矿石贫化。因此,在矿(岩)体混合爆区内一次爆破实现矿石和岩石的有效分离,一直是金属矿山爆破作业的技术难点。文献[1-2]提出了在矿(岩)体混合爆区的矿(岩)体中部先行起爆,以该起爆点为中心设计环绕中心起爆点的等时线起爆方式,实现破碎的矿(岩)石向其起爆中心堆聚,使矿石和岩石分别堆积;但在爆区内矿(岩)体中心无辅助自由面的条件下,该起爆方式难以保证矿岩破碎效果以及爆堆松散效果,导致电铲铲装困难,因而难以实现大规模应用;文献[3-4]是中心堆积法在不同矿山的应用尝试。滕潇等[5]通过实验对比论证爆破分离技术比传统爆破技术的出矿质量高出25%左右。郭建新等[6]对矿岩混合爆区进行PFC 数值模拟,验证了分离爆破技术可实现矿岩边界沟槽分离、爆区中部堆聚的良好效果。李顺波等[7]从应力波相互作用关系和自由面形成所需时间两方面对矿岩分离爆破毫秒延时时间进行分析,并通过现场试验得到设计矿岩分界线两侧的炮孔同时起爆可以形成沟槽,有效降低矿山的损失贫化率。傅洪贤等[8]在露天矿高台阶抛掷爆破时通过图解法模型确定爆破参数,得到了良好的现场效果。李顺波等[7]提出了在矿岩交界处对孔组100 ms 延时起爆实现边界分离的方法,其余炮孔实施逐孔起爆,这种方法对于矿岩混合的简单爆区分离效果较明显,但对爆区内其余矿石与岩石的有序堆积考虑较少,针对矿岩混合复杂爆区的矿石与岩石有效分离的技术单一。

现阶段,矿岩混合爆区一次爆破实现矿石和岩石有效分离是精准爆破的研究热点和难点。目前对于矿岩混合复杂爆区的爆破高效分离作用原理、设计原则和关键技术参数的确定尚不明确。本研究针对某矿爆区中多矿种、众矿体、岩种复杂共生,爆区立剖面和平面图上矿(岩)体复杂共存的现象,提出了跨矿岩交界对孔组有序起爆的多面临空抛掷分离+矿(岩)体前排孔中部多零点V 型起爆相结合的爆破分离技术方案,通过数值模拟确定分离爆破关键技术参数,实现一次爆破矿石和岩石高效分离、有序堆积,提高矿岩混合复杂爆区的矿石回收率,降低矿石贫化率,推动复杂矿床精细开采技术发展。

1 矿岩爆破分离技术方案的提出

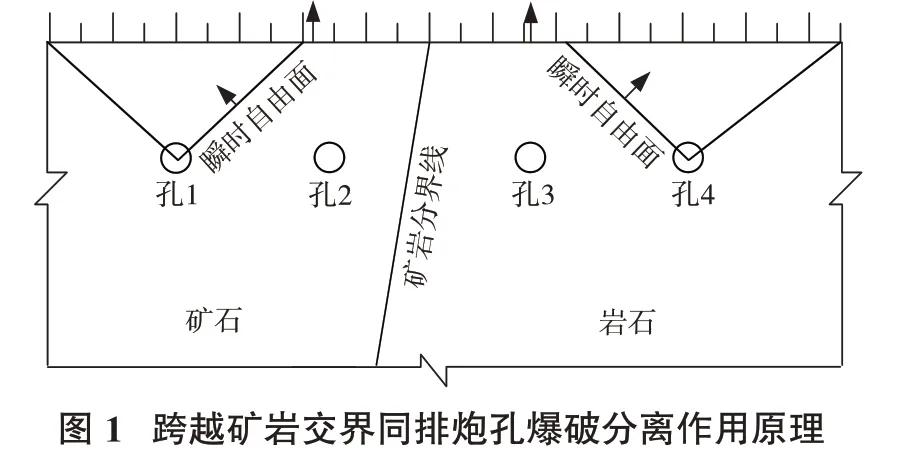

(1)矿岩体混合爆区一次爆破高效分离矿石和岩石的难题体现在两方面。①破岩过程:爆区内矿岩混合共生的赋存特性和传统台阶爆破设计(台阶坡面逐排或逐孔起爆抛掷),致使矿石和岩石不可避免地在爆堆中混合;②电铲出矿过程:相近的矿(岩)石物性和颜色使爆堆中的矿石和岩石目视难以辨认,出矿过程中的电铲前取样化验结果又严重滞后,对于混合爆堆的出矿难以提供实时技术支撑,矿石与岩石分别有序铲装非常困难。本项目针对金属矿露天台阶深孔爆破矿岩混合爆区的高效爆破分离,提出解决方案和技术原则(图1)。

(2)矿(岩)体中心的多点V 型等时线起爆堆聚技术。如图1 所示,针对爆区内矿岩体共生现象,在混合爆区规划的各矿岩体前排中部设置起爆点,以此起爆点为中心设计矿(岩)体中部V 型起爆网络,矿(岩)体区块V 型起爆有机协同产生向各自中心堆聚的抛掷效应;另一方面,矿岩分界处也是各V 型起爆子系统的分界线,爆区内多点V 型起爆进一步强化规划矿岩体边界的分离效应。

(3)矿岩相互包围的中心堆聚分离技术。在矿岩相互包围(嵌入)的爆区,选择矿(岩)体的似中心部位以该起爆点为几何中心,孔先起爆,设计周围炮孔向此中心起爆点的等时线毫秒延时起爆,实现周围炮孔起爆后向矿(岩)体中心区域堆聚的效果。

2 台阶爆破分离模型建立及边界条件确定

用PFC3D模拟研究某矿14 m 台阶φ310 mm 大直径深孔三角形布孔、矿岩混合爆区矿岩交界部位在爆炸荷载作用下,同排炮孔间不同起爆顺序及延期时间破碎矿(岩)石的抛掷堆积特性,在实现充分爆破破碎的前提下,以图完成矿岩石的有效分离和有序堆积过程。

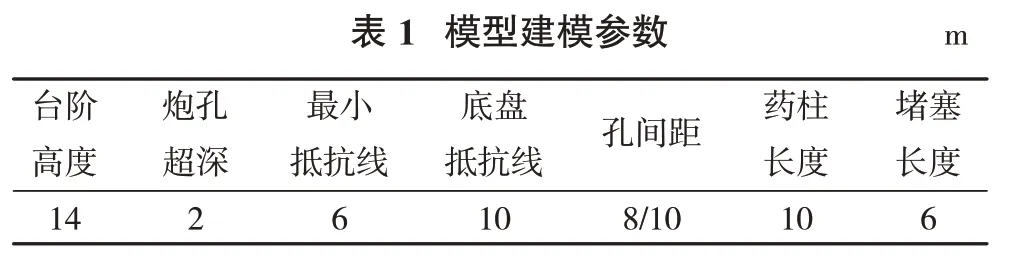

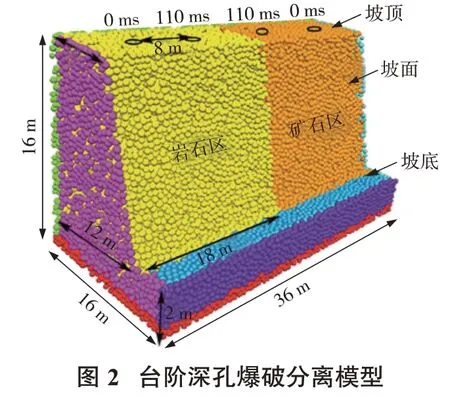

(1)模型尺寸。目前某矿用孔径310 mm 的深孔进行台阶爆破,台阶高度14 m,炮孔超深2 m,台阶倾角70°~80°,牙轮钻机前排穿孔安全距离4 m,排间距6 m,矿体部位孔间距8 m,岩体部位孔间距10 m,确定模型参数见表1。

(2)边界条件的设定。实际的爆区是一个半无限介质,存在自由面和无限介质区域,而在建立模型时,受颗粒数量的限制,模型必然是四周都存在边界的有限介质体。做动力分析时,振动波传播到有限介质的边界会发生反射,使运行结果与实际情况产生较大差异,因此需要人工设置无反射边界条件,使爆轰波传播到无限介质的边界时被吸收掉。本模型将通过振动波法设置无反射边界条件。

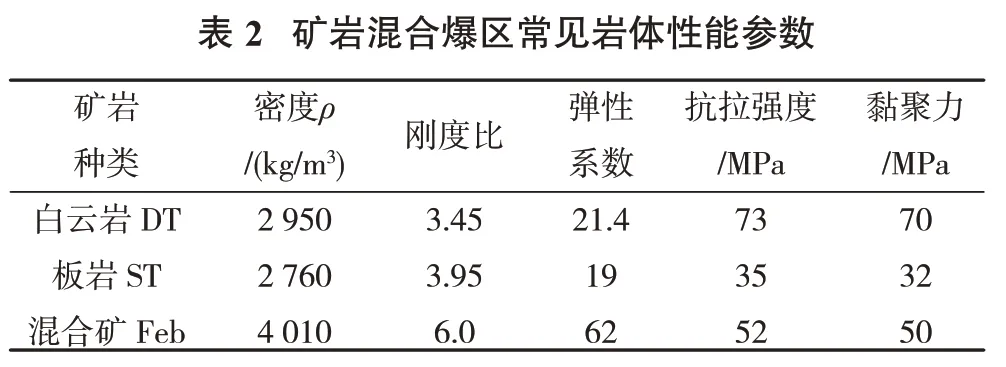

(3)矿岩力学性能的细观参数确定。PFC 是通过对颗粒间接触的细观参数进行设置,使颗粒集合体的宏观力学性质与实际岩体相匹配的,因此需要对控制颗粒间接触性质的相关参数进行标定。通过单轴压缩试验模拟进行标定,得到了3种矿岩的细观参数(表2)。

(4)炮孔内爆炸荷载的施加。采用单颗粒炸点膨胀法可以较好地实现炸药的仿真模拟。在柱状连续装药结构中,可以通过一系列炸点达成柱状药柱的爆炸性能。依据Starfiled 叠加原理,单元球形颗粒药包的叠加后总长度达到柱状装药的长度。其中一系列炸点颗粒之间存在的微差时间可以用表示为

其中,Δt为两炸点之间的延时间隔,ms;d为两炸点颗粒间的间隔距离,m;D为炸药的爆轰速度,m/s。

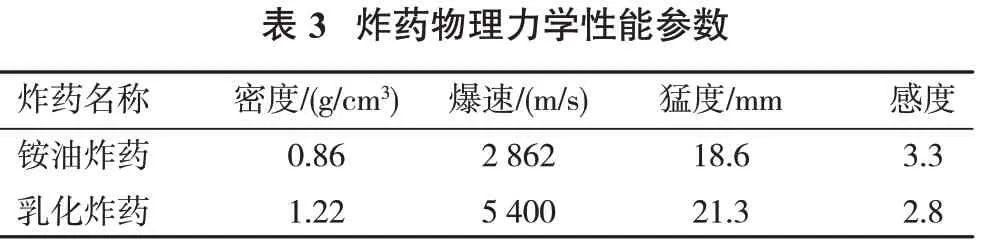

在本模拟中,炮孔采用铵油炸药,铵油炸药原料来源丰富,加工工艺简单,成本低,生产运输比较安全,具备较好的爆炸性能,有水炮孔采用乳化炸药。炸药的物理力学性能参数见表3。

爆炸应力波是以球面波的形式向外进行传播,其传播形式可以等效为脉冲应力波,可以将其简化为半正弦波。表达式为

式中,A为孔内峰值应力,Pa;ΔT为正弦波作用时间,s;p(t)为气体压力,MPa。

此次模拟采用连续耦合装药结构,因此药柱壁受到的冲击压力p为

式中,ρ0为炸药密度,g/cm3;ρr0为岩石密度,g/cm3;cp为岩石纵波波速,km/s;D为炸药爆速,m/s,pc为爆轰波面压力,GPa。

在炸点颗粒进行膨胀的过程中,当与柱状药壁接触时,会对岩石颗粒产生接触并施加有力的作用,其中施加的推力F为

式中,dr为爆炸点颗粒半径变化范围,m;r0为爆炸点原始半径,m;p2为冲击压力,MPa。

因此颗粒半径变化范围dr为

式中,Kn为颗粒间接触刚度,N/mm。

在此基础上,按式(4)进行荷载加载,即可将爆炸应力作用于矿岩体上。用PFC3D建立模拟矿岩爆破分离的台阶深孔爆破模型如图2所示。

3 跨矿岩交界处对孔长延时有序起爆抛掷效果研究

V 型起爆和环向中心起爆网络形成中心堆聚效应已是行业共识,故不再赘述。本项目将用PFC3D模拟某矿台阶大直径深孔跨越矿岩边界时同排2 组对孔间在爆炸荷载作用下,矿岩石的抛掷运动特性及分离效果,摸索在矿岩交界部位如何通过同排炮孔间有序起爆形成多面临空条件和精准控制延时起爆实现有序抛掷堆聚、分离的特性,为现场试验确定技术参数提供技术支撑。模拟试验采用相同炮孔布置参数、先同时起爆跨越交界炮孔的毗邻1 组对孔(2个炮孔),经过不同延时间再同时起爆跨越矿岩交界的两侧另1组对孔(2 个炮孔)。

在逐孔起爆条件下,延期时间对爆破效果具有重大影响。延期时间较小,爆轰波会产生叠加,加强岩体的破碎,且使后爆岩体对先爆岩体进行碰撞,加强破碎,但延期时间较小会产生较大的地震效应,影响边坡稳定性并容易产生飞石;延期时间较大,能够产生足够的自由面,有利于岩体的抛掷及爆破振动的控制,但自由面较多会使炸药能量得不到充分利用,破碎效果较差,容易产生大块。在分离爆破中,既需要先爆岩体为后爆岩体形成足够自由面提供抛掷空间,又需要使爆破后的破碎块度符合出矿要求,因此,需要研究摸索对孔同时有序起爆的顺序和对孔组间延期时间对爆破分离效果的影响。

3.1 混合爆区同排炮孔爆破抛掷运动特性研究

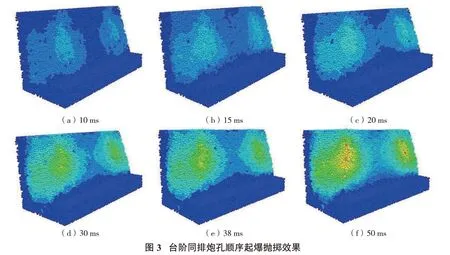

在抛掷过程中,通过观察炮孔内炸药起爆后台阶坡面颗粒动态变化过程,来分析边界爆破分离抛掷效果,现以对孔同时起爆组间长间隔延时为110 ms 矿岩的抛掷特性研究为例,介绍在爆炸荷载作用下,矿岩石的运动及抛掷特性,其他不同炮孔组延时的破岩、矿岩运动特性与此类似,不再一一赘述。在爆炸荷载作用下,排间炮孔顺序对孔起爆矿岩石的运动、抛掷过程如图3 所示。孔网参数为(8.0~10.0)m×6.0 m,台阶高度为14.0 m,超深2.0 m,最小抵抗线6.0 m。以垂直钻孔连续装药为例,通过PFC3D模拟研究可以发现,在0 ms 时刻,矿岩交界远端对孔同时起爆,经过10 ms,表面最小抵抗线处开始出现颗粒移动,速度接近23.1 m/s,此时颗粒运动缓慢,矿岩体变形鼓包现象不明显。

随着爆炸应力波的传播,在15~20 ms内,顺序对孔台阶坡面处以及侧向自由面颗粒移动范围变大,同时最小抵抗线处速度有所减小,达到18.02 m/s,说明此时应力波传播范围变大,作用强度呈减弱趋势,最小抵抗线处速度峰值有所衰减。

当荷载作用时间达到38 ms 时,坡面最小抵抗线处出现变形鼓包,鼓包现象明显,颗粒速度为16.2 m/s;到50 ms 时,鼓包范围扩大,台阶坡面以及侧面均呈现颗粒抛掷现象,此时破碎岩块抛掷速度为14.9 m/s。相比于鼓包运动开始时刻,颗粒速度下降8.02%,破碎矿岩将按照弹道抛掷理论,在重力作用下进行抛掷。

模拟研究结果表明:炮孔药柱起爆之后,爆炸应力波在矿(岩)体内传播迅速,在最小抵抗线方向上受力作用最为显著。在爆破应力波和爆轰气体的联合作用下,产生沿最小抵抗线方向朝台阶坡面的快速膨胀扩张,形成向外凸起的鼓包;至起爆38 ms 时刻,鼓包开始破裂,随后进行矿岩石颗粒的抛掷、堆积,爆堆中矿岩混合,破碎矿岩不会产生分离现象。

3.2 爆破台阶坡面抛掷速度及位移分析

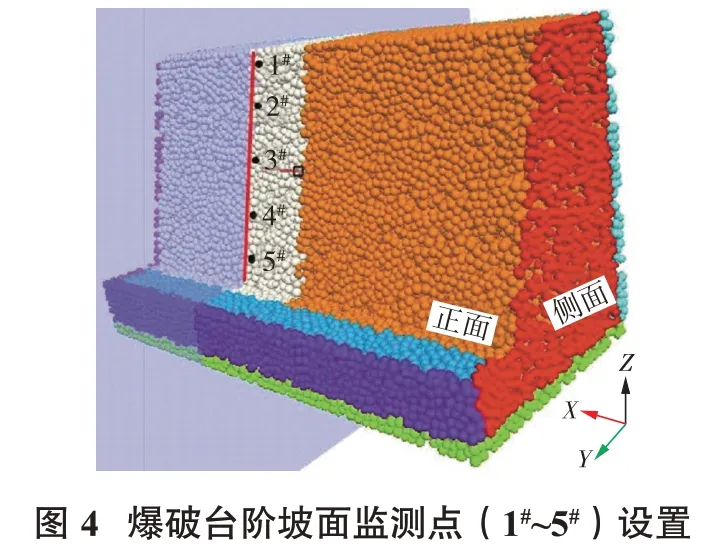

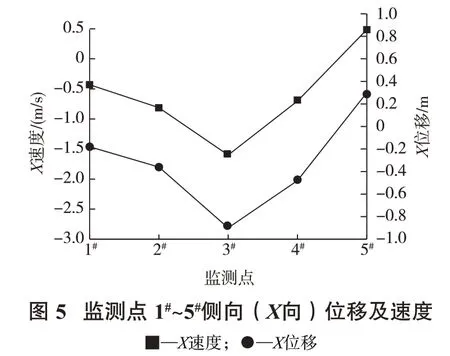

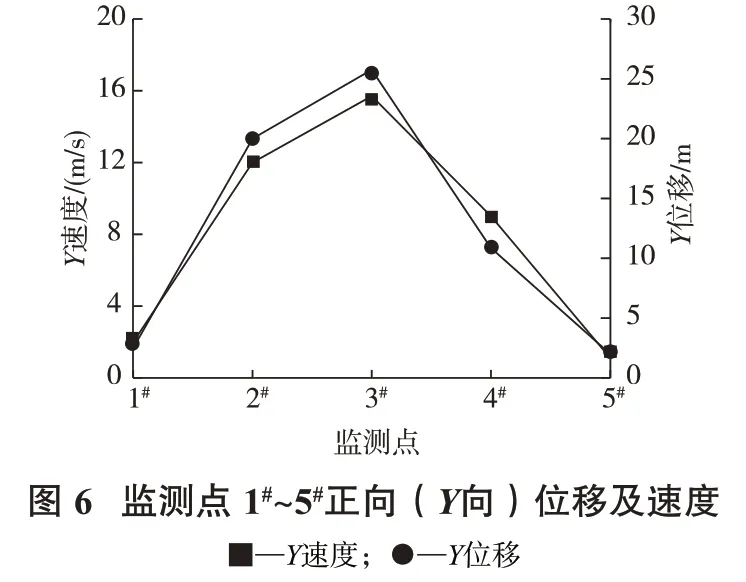

图4 所示为分析台阶坡面上下抛掷过程速度变化规律,对药柱正向坡面处进行1#~5#监测点划分,其中1#监测点位于堵塞段,据台阶底部为13 m 的位置上划分为2#~5#监测点,此4 个监测点位于柱状装药段,分别对应台阶高度10,8,6,3 m 坡面位置处,数值模拟试验将分别研究各监测点的速度及位移变化情况,通过对岩石平均抛掷速度以及抛掷位移的大小进行分析,阐述岩石爆破抛掷过程中的运动特性。

如图5 所示可以发现,在坡面监测点1#~5#处,位移与速度变化趋势相同,均呈现中间最小抵抗线处位移及速度大,顶侧处于炮孔堵塞阶段,底侧处于台阶底部,受底盘抵抗线逐渐变大的影响,所以位移及速度较小。其中位移范围在-0.9~0.3 m,速度范围在-1.6~0.5 m/s,说明坡面处在跨矿岩交界炮孔连线的中部侧向位移均较小,基本可以忽略侧向抛掷作用,即矿岩交界处,有序对孔长延时起爆时,跨越矿岩交界处矿(岩)的运动速度和移动位移都较小,矿岩在交界面爆破分离过程中互混现象轻微。

如图6 所示,正向(Y向)抛掷趋势同样为最小抵抗线处速度及位移最大,向坡面上下两侧呈递减状态,其中坡面位移抛掷速度可达到15.6 m/s,最大抛掷位移为25.2 m,顶部及底部速度小,抛掷距离也较小,最远距离不超过3 m。同时对比于侧向抛掷位移及速度,可以明显看出,在跨矿岩边界多自由面临空同时起爆后,坡面抛掷主要过程为正向(Y向)抛掷,岩石侧向抛掷范围小,基本忽略不计,即爆破岩石混入矿石造成的贫化现象可以忽略不计。

3.3 炮孔排面处矿石抛掷速度及位移分析

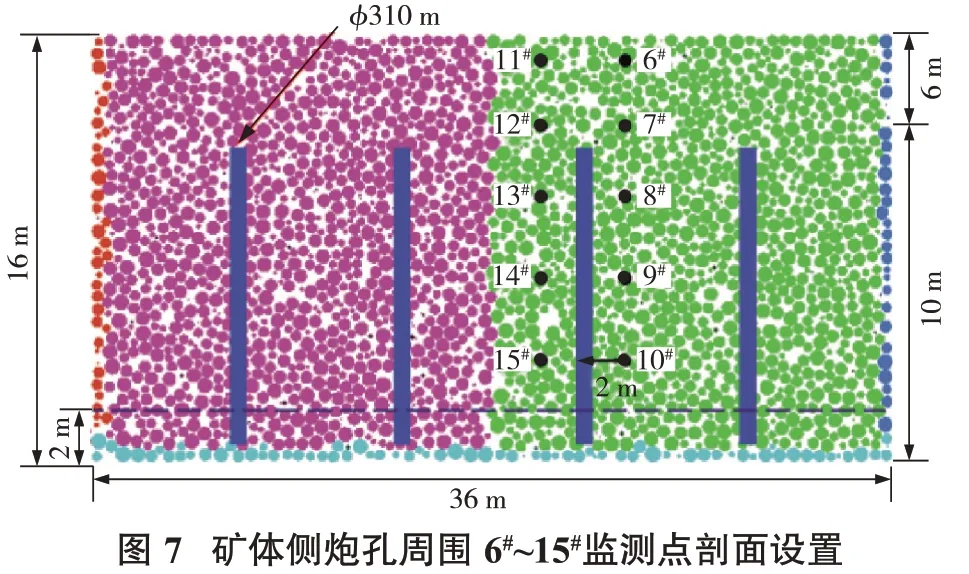

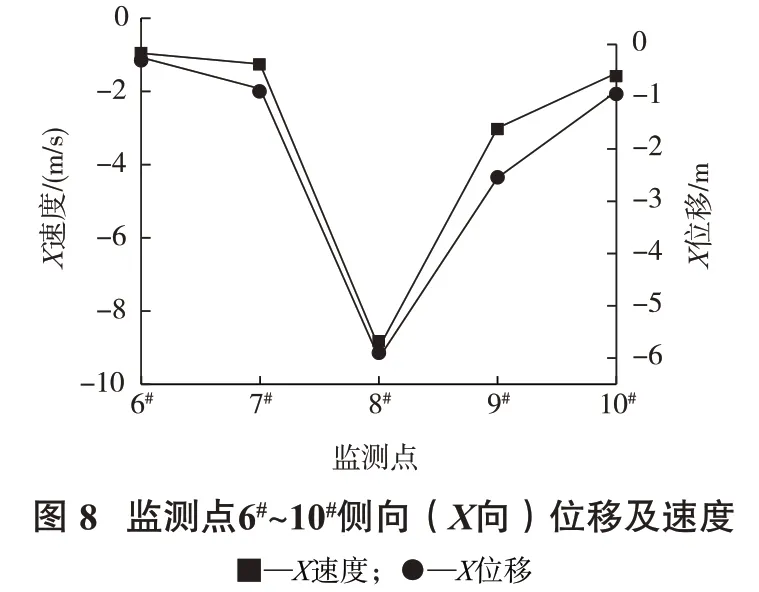

如图7所示,以跨越矿岩交界处矿石侧为研究对象,分别在边界柱状药柱两侧分别设置6#~10#、11#~15#监测点,具体位置分别为药柱中心侧向(X向)偏移±2 m,正向(Y向)为药柱中心偏移+2 m,垂直向分别为台阶高度15,12,9,6,3 m。对监测点的两向速度及位移进行数值模拟研究,分析矿石体运动规律对矿岩分离效果的影响。

(1)6#~10#监测点速度及位移分析。与常规起爆方式(排间起爆、逐孔)不同,同排炮孔有序对孔起爆后,为跨边界炮孔起爆提供了瞬时自由面,通过图8可以看出,整体趋势与坡面相同,呈现中间位移及速度大,顶端及底端位移及速度小的现象。在侧向(X向)位移中,抵抗线处速度达到-9.0 m/s,位移最大达到-5.9 m(负号代表位移方向),说明在边界炮孔处沿侧向产生了较大位移,达到爆破分离的效果,能有效侧向抛掷炮孔周围的矿石或岩石。

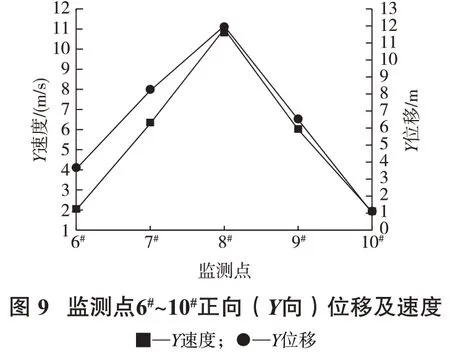

如图9所示,整体趋势上由最小抵抗线8#监测点处位移12.0 m,速度10.9 m/s 向顶部及底部进行递减,台阶底部因抵抗线大,顶部因处于填塞段,所以位移及速度整体小于最小抵抗线处。可以看出,同排炮孔有序起爆产生的瞬时自由面条件下,6#~10#监测点不仅实现了正向抛掷,同时可以在侧向进行抛掷形成有效分离,实现矿岩交界处的矿岩有效分离,降低贫化率。

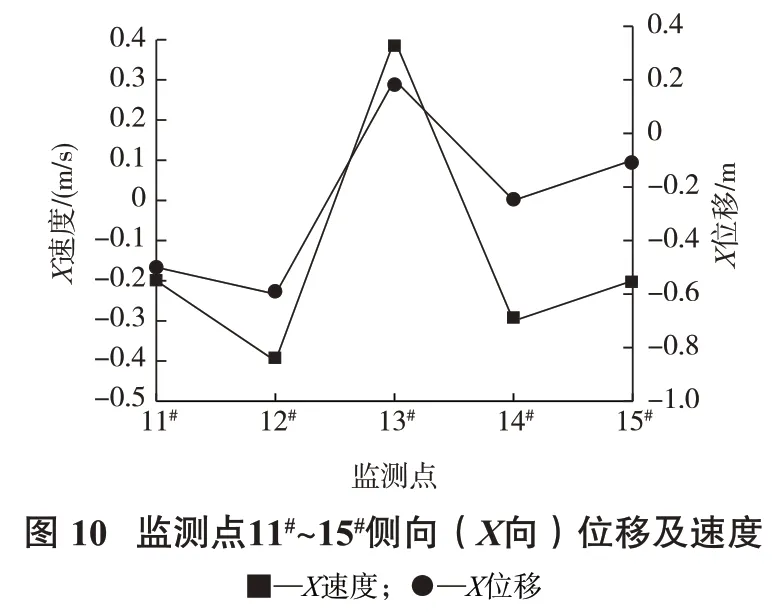

(2)11#~15#监测点速度及位移分析。如图10 所示,可以看出11#~15#监测点处的侧向位移以及速度均处于较小水平,其中位移范围为-0.6~0.2 m,速度范围为-0.4~0.4 m/s,在靠近边界处的监测点因跨矿岩交界炮孔同时起爆,导致应力波的相互叠加抵消,因此,边界处发生侧向抛掷较小,说明矿岩交界处未发生矿岩抛掷互混现象。

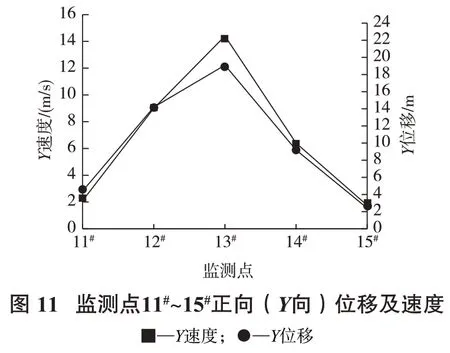

如图11所示,在11#~15#监测点处,抛掷位移及速度均比侧向有较大提升,最大抛掷速度为14.3 m/s,最大抛掷位移为19.1 m。通过监测点分析可以发现,受到跨边界孔同时起爆以及坡面自由面的影响,该处主要发生位移正向抛掷,便于形成沟槽,达到减少矿石与岩石混合的目的。

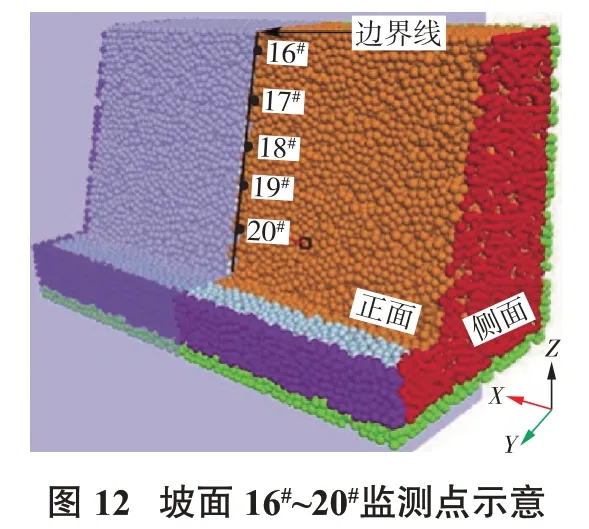

3.4 矿岩交界线坡面处抛掷速度及位移分析

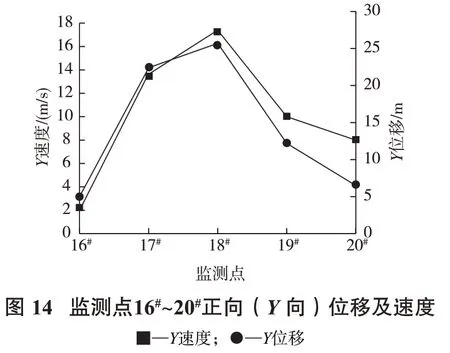

如图12 所示,模拟试验研究矿岩分界线坡面上的16#~20#监测点,其中坡面点的位置同1#~5#监测点相同,分别为堵塞段台阶高度13 m,柱状药柱分别为10、8、6、3 m,将进一步确定在边界线上的介质抛掷运动规律,以此总结在边界处矿岩抛掷分离的规律,为现场工业试验打下基础。

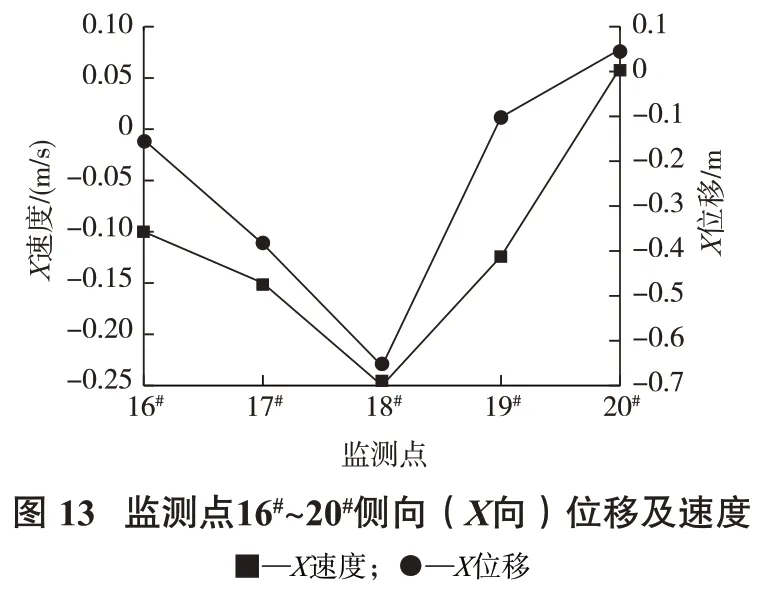

通过图13 可知,整体变化趋势为自顶点监测点开始,速度及位移均呈现逐渐先增大后减小的趋势,其中16#~18#监测点位移方向为侧向负轴,即向两侧抛掷,20#监测点位移为0.04 m,向侧向正轴移动。整体位移趋势波动不大,最大位移为-0.65 m,说明坡面边界线处受对孔同时起爆应力波相互叠加抵消作用,不以侧向移动为主,交界线处破碎矿岩石相互混合轻微。

如图14所示,16#~20#监测点均为正向位移,最小位移出现在台阶顶部堵塞段,16#监测点位移为4.8 m,最大位移出现在最小抵抗线处,为25.6 m,速度变化范围在2.2~17.4 m/s,所以通过侧向以及正向位移和速度分析,可以看出在边界线坡面处主要以正向抛掷为主,18#监测点正向抛掷距离为1#~20#监测点中最大,说明在多自由面临空条件下,跨矿岩交界炮孔同时起爆后,形成应力叠加,导致应力的增加以及抛掷速度上升。

4 结论

通过对某矿14 m 台阶φ310 mm 大直径深孔逐孔、排间梯段起爆、跨越矿岩交界顺序和有序长延时对孔起爆等工况条件下,台阶深孔在爆炸荷载对岩石抛掷效果的影响进行数值模拟研究分析,得出以下结论。

(1)传统的露天矿台阶排间延时起爆和逐孔起爆不能形成混合爆区矿岩的有效分离,研究结果表明,在矿岩混合爆堆中,矿岩互混严重,造成了部分矿石抛入岩石堆中而损失,部分岩石抛入矿石堆中造成贫化,致使得矿石回收率下降,贫化率上升。

(2)通过模拟,可以看出跨矿岩分界线处的正向抛掷速度及位移较大,侧向因应力叠加抵消导致抛掷运动速度及位移较小,因此边界线处主要为正向移动,同时有效避免矿岩混合现象;跨交界炮孔周围因先行起爆为孔组创造了瞬时自由面条件,导致破碎岩块颗粒整体既向前方正向抛掷,同时也向侧向抛掷分离,利于矿岩体的抛掷分离;从各监测点特性可以看出,台阶整体垂直高度上在最小抵抗线处位移及速度最大,依次向两侧递减。

(3)在跨越矿岩交界的同排炮孔有序对孔起爆方式下,对孔组在110~150 ms 不同延期时间下的模拟结果表明,随着延期时间的增加,有利于为跨交界炮孔提供充足的抛掷空间,减少矿岩体抛掷过程中的碰撞,使得分离沟槽宽度增加,同时矿岩体爆堆高度相对有所提升。由于两侧矿岩体力学性质上的差异,混合爆堆中矿石爆堆高度略高于岩石堆高度,但整体堆积效果基本相近。

(4)在混合爆区跨越矿岩交界有序长延时起爆进行爆破分离技术方案基础上,以爆区内矿(岩)区域中心为起爆点,采用各自区域V 型起爆方案,可以实现矿岩石的各自中心堆积,同时也强化了跨矿岩交界处抛掷瞬时自由面效应,更有利于深凹沟槽的产生,充分降低混合爆堆矿石的贫化率。