煤粉锁斗笛管优化研究与应用

李俊挺,赵元琪,王国梁,姚 强

(国家能源集团宁夏煤业有限责任公司 煤制油分公司, 银川 750411)

气流床煤气化技术对煤种、粒度、含硫量、含灰量都具有较大的兼容性,其清洁、高效代表着当今煤气化技术的发展潮流,尤其是干煤粉加压气化技术,更是当今煤气化技术的主流技术。干煤粉加压气化技术是一种并流气化技术,用气化剂将粒度为100 μm以下的煤粉带入气化炉内,煤粉在高于其灰熔点的温度下与气化剂发生燃烧反应和气化反应,灰渣以液态形式通过下渣口由燃烧室排至激冷室。

煤粉加压输送单元是干煤粉加压气化技术的第一个工段,其使用高压氮气或二氧化碳作为输送和加压气体,以气力密相输送方式将流化态干煤粉送至气化炉燃烧室[1]。来自煤粉制备单元的干煤粉通过气力输送到煤粉仓,然后进入煤粉锁斗,2~4个煤粉锁斗以交替的方式控制卸料,以保持煤粉给料罐料位的稳定。

煤粉锁斗是煤粉加压输送单元中的高低压转换设备,煤粉锁斗进行收料、升压、卸料、泄压4个阶段的循环,将低压煤粉转换成高压煤粉,送至煤粉给料罐,进而送入气化炉燃烧室,其内部的笛管是煤粉顺利加压、保持流化态并顺畅通过位差落到煤粉给料罐内的关键设备内件。

笔者重点介绍了煤粉锁斗内部流场,以及笛管优化改造的运行情况,以期为同类煤气化技术提供参考。

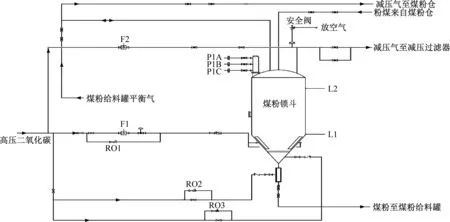

1 煤粉锁斗工艺流程

煤粉加压输送单元主要设备有煤粉仓、煤粉锁斗和煤粉给料罐。来自煤粉制备单元的煤粉通过气力输送到煤粉仓,然后进入粉煤锁斗。煤粉锁斗以交替的方式顺序控制操作,以保持煤粉给料罐料位的稳定。当煤粉锁斗处于常压状态时,打开煤粉锁斗的进料阀,使煤粉仓的煤粉自流进入煤粉锁斗,料满后关闭进料阀,分上、下2路充压管线通入高压二氧化碳加压(开车工况使用氮气进行加压),其中,下路充压管线的气体通过煤粉锁斗内布置的6根笛管均匀进入煤粉锁斗。煤粉锁斗加压至与煤粉给料罐压力相同后打开卸料阀使煤粉自流进入煤粉给料罐中,卸料结束后关闭卸料阀,打开泄压阀排出二氧化碳,使煤粉锁斗泄压至常压。泄放的气体进入减压过滤器除尘并减压至常压,过滤器底部收集的煤粉通过粉煤旋转给料器利用重力排放至煤粉仓[1-2]。过滤后的二氧化碳气体排往低温甲醇洗单元洗涤后达标排放。粉煤锁斗工艺流程见图1。

L1—煤粉锁斗低料位;L2—煤粉锁斗高料位;P1A—煤粉锁斗压力表A;P1B—煤粉锁斗压力表B;P1C—煤粉锁斗压力表C;F1—煤粉锁斗下路充压气体流量;F2—煤粉锁斗上路充压气体流量;RO1—煤粉锁斗下路充压管线旁路限流孔板;RO2—煤粉锁斗管道充气器吹扫气管线旁路限流孔板;RO3—煤粉锁斗通气锥吹扫气管线旁路限流孔板。

2 笛管概况

笛管是一种气体喷射装置[3],安装在煤粉锁斗下部器壁上,共6根,成360°均匀分布。每根笛管分上、下2段,中间通过三通连接,三通一端连接煤粉锁斗充压管线。当煤粉锁斗充压时,下路升压气体分6路进入笛管,均匀对煤粉锁斗下部煤粉进行疏松,保证其处于流化状态。

每根笛管的上、下2段分别在面向煤粉侧共布置3列出气孔,每列布置15个出气孔,每个出气孔内径为6 mm(见图2)。

3 煤粉锁斗内部流场模拟

煤粉锁斗内使用6根笛管作为布气设备,对锁斗内装填的煤粉进行疏松流化,以保证煤粉卸料的顺畅。本模拟对气固两相间的曳力系数采用Wen-Yu公式[4]计算,进一步得出煤粉锁斗内最小流化速度为1.58×10-3m/s;同时,采用欧拉-欧拉模型模拟煤粉颗粒的流体动力学[5]。

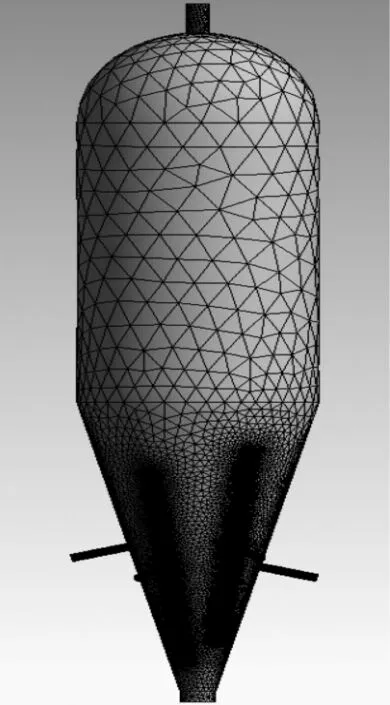

3.1 几何模型及网格划分

以煤粉锁斗作为模拟对象,模型整体高度为13.26 m,其中,圆柱段高度为5.45 m,圆锥段高度为 6.01 m;煤粉装填高度为8.31 m;上端圆柱直径为3.6 m;进气方式分为顶部进气与圆锥处6根笛管进气,笛管上开孔直径为6 mm。采用SolidWorks软件对煤粉锁斗几何模型进行三维实体建模,见图3。

图3 锁斗网格划分

3.2 计算模型

3.2.1 入口边界条件

以密度相近于煤粉的硫粉作为固体颗粒相,煤粉粒径分布采用Rosin-Rammler分布进行拟合,载气相为高压二氧化碳,核算锁斗内最小流化速度为1.58×10-3m/s;气相进口设置为速度进口,每根笛管气体体积流量为4 666 m3/h,核算流速设置为0.3 m/s;顶部气体体积流量为18 000 m3/h,核算流速设置为0.25 m/s。

3.2.2 出口边界壁面条件

出口设置为压力出口,压力设置为表压。壁面条件选用无滑移壁面,并采用标准壁面函数进行处理。

3.2.3 初始化条件

煤粉锁斗内正常装填量为35 t煤粉,根据锁斗参数核算煤粉锁斗总体积为100.25 m3,计算可得锁斗总质量为80.2 t,锁斗总高为13.26 m,由此核算煤粉高度为8.31 m,占煤粉锁斗总体积的43%。由此设置初始物料填充高度为8.31 m,固体体积分数设置为43%。

3.2.4 算法和差分格式

流场模拟计算采用Ansys Fluent软件,压力速度耦合方程组采用SIMPLE算法求解,空间离散格式选用二阶迎风格式和QUICK格式,瞬态方程使用有界二阶隐式方法计算。

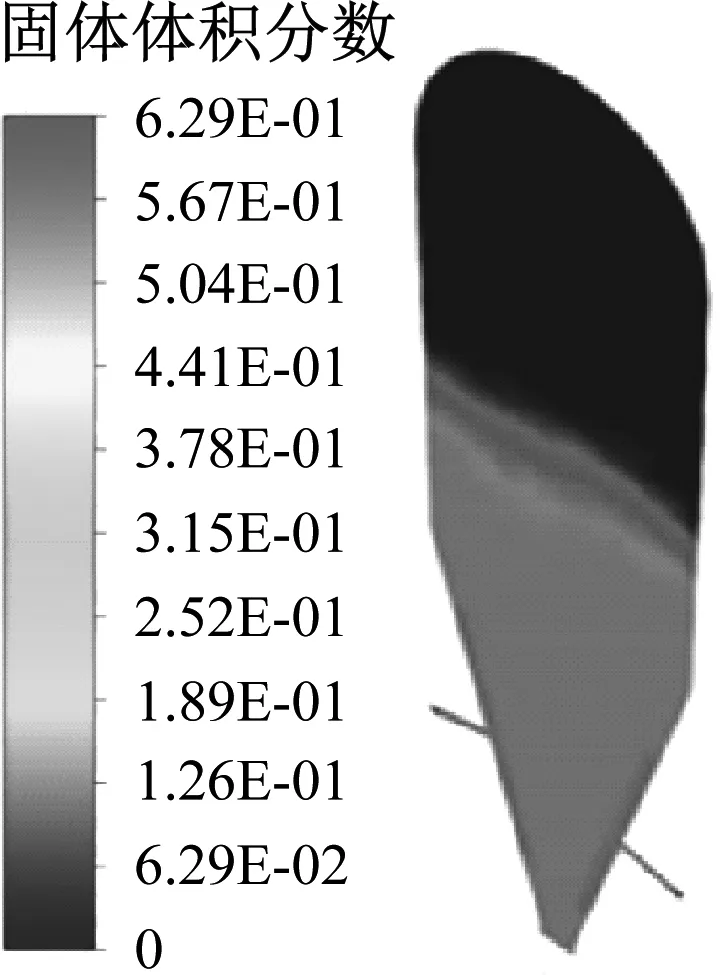

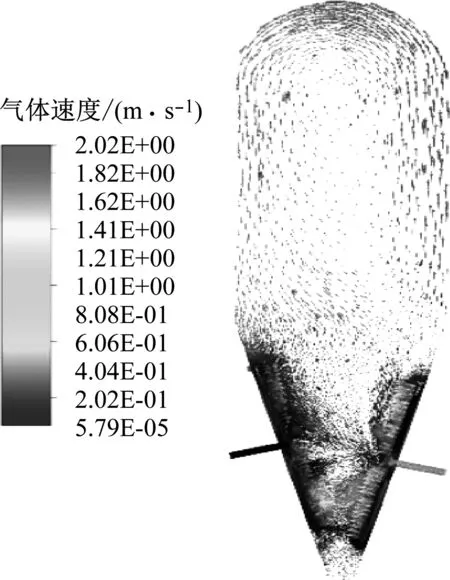

3.3 模拟结果与讨论

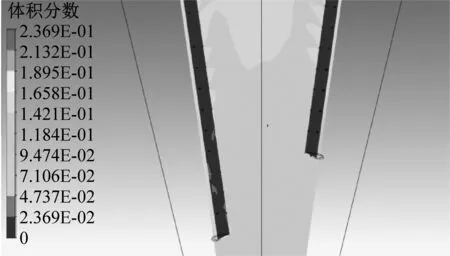

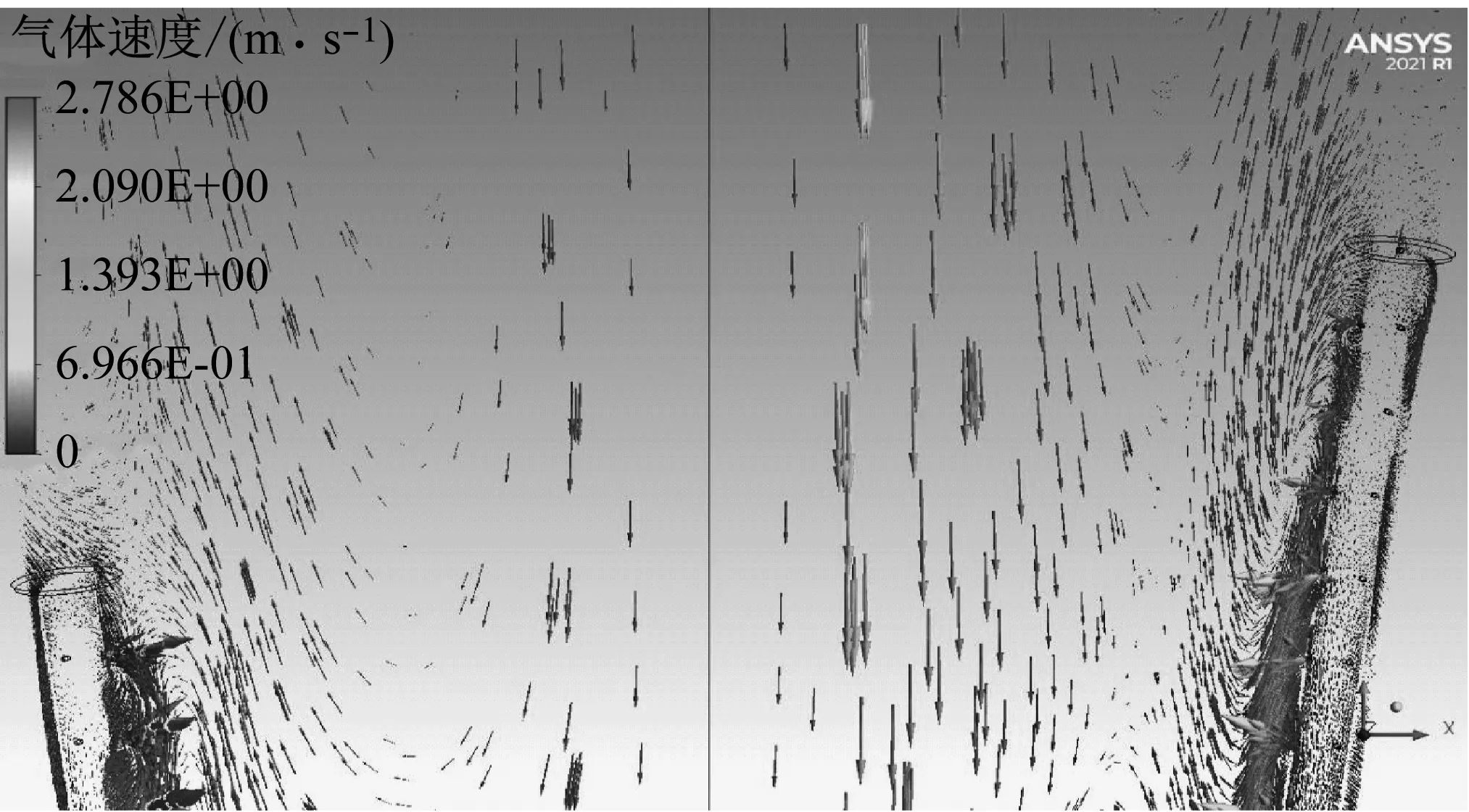

煤粉锁斗内部XY截面固体体积分数变化情况见图4,气体速度矢量见图5。由图4可以看出:在通入高压二氧化碳载气后锁斗中部的煤粉先被流化吹向锁斗上部,随后锁斗锥部的煤粉开始流化。被锁斗笛管吹起流化的煤粉向锁斗上部运动,遇到顶部进气口的气体向下折返,流化后的煤粉在锁斗内部形成循环。最终锁斗内的煤粉全部流化,并且根据模拟结果最终锁斗内煤粉的体积分数分布较为均匀,说明煤粉达到了较为均匀的流化状态,有利于将煤粉输送到下一个单元。这也说明装有6 mm布气孔的笛管可以将锁斗内部35 t煤粉完全流化。

图5 煤粉锁斗XY截面气体速度矢量图

4 煤粉锁斗笛管优化

进入笛管的大部分煤粉可以被载气通过笛管的布气孔吹出。 但笛管两端由于是封闭的,形成了死区,少部分煤粉被堆积在此处。因此,在实际运行过程中,掉入笛管的煤粉也有可能进入该区域,从而逐渐堆积,影响笛管的正常工作。为进一步探明笛管两端死区的解决办法,对笛管进行仿真模拟,探究在笛管两端开孔对笛管布气性能的影响,以降低笛管两端死区对于笛管整体布气情况的影响。

基于现有煤粉锁斗笛管内煤粉堆积的现象,对锁斗笛管进行模拟计算。但在笛管上下端开孔时,下部笛管的开孔尺寸不能过大,否则会影响笛管下部的气体分配。因此,选用和当前笛管尺寸一致的6 mm孔。由于笛管下部的压力稍大,所以将笛管底部的孔径增大,防止笛管下部与锁斗内压差过大造成笛管振动。改变后锁斗模型为:左边的笛管为当前装置使用的笛管,右端为在笛管上下端开6 mm孔,且将下部4排孔改为8 mm孔径。

通过Ansys Fluent软件模拟计算后,上、下端未开孔与开孔笛管内煤粉的体积分数见图6、图7。由图6、图7可以看出:左边未开孔的笛管内,存在一定量的煤粉无法吹出,尤其是在笛管顶部,该部分堆积的煤粉较多;相反,在顶部开孔的情况下其顶部的堆积的煤粉基本全部被吹出,而笛管底部未开孔的笛管仍然会剩余部分煤粉,但残余量相较笛管上部少。

图6 笛管顶端煤粉体积分数

图7 笛管底端煤粉体积分数

笛管下部的压力与锁斗下部的压力之间存在明显的压差,而笛管上部的压力则与锁斗内的压力相差不大。这就使得笛管下部的气体速度较大,而笛管上部的气体速度较小。气体速度较大会导致笛管内的湍动程度增强,从而将笛管下部的煤粉带出;而笛管上部气体速度较小表明其湍动程度较弱,从而会导致上部的煤粉产生堆积。

笛管顶部气体速度局部放大图见图8。由图8可以看出:顶端开孔时,顶端堆积的煤粉可以在小压差下通过顶部的孔流出,虽然还有部分剩余,但相比未开孔时堆积的煤粉明显减少。

图8 笛管顶部气速局部放大图

5 应用效果

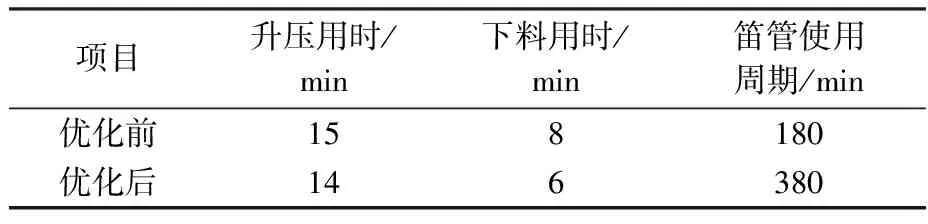

煤粉锁斗使用优化改造后的笛管时,煤粉锁斗升压时间有所减少,且煤粉下料更顺畅,说明优化改造后笛管出气更均匀,煤粉流化效果更佳。同时,因笛管内煤粉堆积减少,减缓了笛管磨损,延长了运行周期。笛管优化改造前后参数对比见表1。

表1 笛管优化改造前后参数对比

6 结语

(1) 煤粉锁斗的模拟结果表明,6 mm布气孔形式的笛管可以完全将锁斗内的煤粉吹散,并达到均匀流化的状态。

(2) 通过对笛管的单独模拟可以发现,在笛管上下端各开1个6 mm孔,且将下部4排孔改为8 mm孔径,有利于降低笛管两端死区的范围和强度,并且笛管两端打孔处的气体速度高于煤粉的最小流化速度,可以避免笛管内煤粉堆积,减缓了笛管磨损,同时笛管出气更均匀,对煤粉流化效果更佳。