煤制甲醇过程中氨的产生与平衡

唐复兴,张 波,樊利勋,麻小军

(新疆中泰新材料股份有限公司, 乌鲁木齐 830000)

1 煤制甲醇过程氨氮的产生

煤气化生产过程中副产的氨,一部分存在于气化工段的灰水中,另一部分合成气中的氨会在变换工段热回收降温和洗涤过程中溶解,存在于高温或低温冷凝液中。变换工段的氨主要存在于低温冷凝液中,低温冷凝液送汽提塔或蒸氨装置处理。

由于变换工段洗氨塔的脱氨效果有限,低温甲醇洗工段带入的氨主要以硫化铵形式存在于热再生塔顶部,或在甲醇水分离塔釜废水中以氨氮形式排出。

在合成气制甲醇的过程中,由于管道或设备内残留铁屑、铁粉等,铁屑、铁粉等随合成气进入甲醇合成催化系统,在铁离子的催化作用下,氮和氢气反应生成氨,氨溶解在粗甲醇中被带入甲醇精馏系统,并在甲醇精馏系统中富集,因此也会造成甲醇中或甲醇外排水中的氨氮含量超标。甲醇合成精馏过程中产生的氨氮量较小。

2 氨氮含量高带来的问题

变换工段合成气送低温甲醇洗工段时,若氨氮含量高会造成低温甲醇洗热再生的硫化氢气体中含氨,生成硫化铵造成换热器堵塞,系统憋压,导致热再生系统无法正常运行,频繁熔硫铵,硫回收停车,酸性气排火炬,造成环保问题,更严重的是造成甲醇热再生不彻底,净化气中总硫含量超标,导致甲醇合成脱硫催化剂快速饱和失效,合成铜基催化剂中毒失活。一般要求送低温甲醇合成气中的氨氮质量分数小于2×10-6。

煤气化灰水中的氨氮含量过高,容易造成合成气管线积灰,合成气压差高,甚至停车;灰水中的氨氮含量高会造成渣水处理饱和热水塔顶冷却器、气化除氧器的不凝气冷却器碳铵结晶,换热器失效,高温酸性气无法直接送硫回收工段,被迫送火炬,造成火炬冒白烟,火炬凝液增多。火炬凝液送污水处理工段,高含量氨氮造成硝化细菌死亡,系统崩溃。

气化灰水中氨氮含量高,则合成气中氨氮含量也高,同时会造成合成气在线分析取样管线、预处理器等结晶堵塞(设有伴热)。

气化灰水中氨氮含量高,则送污水处理工段的灰水中氨氮含量也高,若在污水处理均质池中氨氮质量分数高于500×10-6,污水处理工段将无法正常运行。

煤气化装置中高闪排出的含氨酸性气具有氨氮含量高、水含量高、含氢气等特点,使得送硫回收工段后会造成NOx排放量增大、燃烧效率降低,水带入系统造成硫酸浓度降低。在酸性气湿法制硫酸装置中考虑将这部分酸性气中的氨氮部分用于脱硝,但由于硫酸装置是过氧燃烧,若直接将这部分氨氮用于脱硝,则需要考虑爆炸的风险。

3 氨氮主要富集的部位和处理措施

3.1 气化工段和变换工段中氨氮的主要富集部位

由于氨氮极易溶于水,且氨易挥发,因此,氨主要富集在以下部位:

(1) 变换工段的脱盐水加热器、水冷器、洗氨塔等是合成气溶解、吸收、脱氨的主要设备,这部分冷凝液和洗氨水形成了变换工段的含氨低温凝液。变换工段的含氨低温凝液中的氨氮,经变换汽提塔,富集在塔顶气相中。

(2) 气化黑灰水中溶解的氨氮。气化工段含氨的黑灰水,经过闪蒸系统时部分氨挥发到气相中,富集在气化渣水系统的饱和热水塔和除氧器的不凝气气相中。

(3) 气化现场的几处无组织排放点处,如:沉降槽顶和灰水槽顶部、过滤机处(一般带密封罩+风管+引风机,送至室外),渣水真空泵或真空带式过滤机真空泵排气口。

3.2 处理高含量氨氮水的措施

3.2.1 变换工段低温冷凝液的处理措施

变换工段常规工艺中低温冷凝液经汽提塔汽提出氨、二氧化碳、硫化氢等酸性气体送硫回收工段或锅炉。

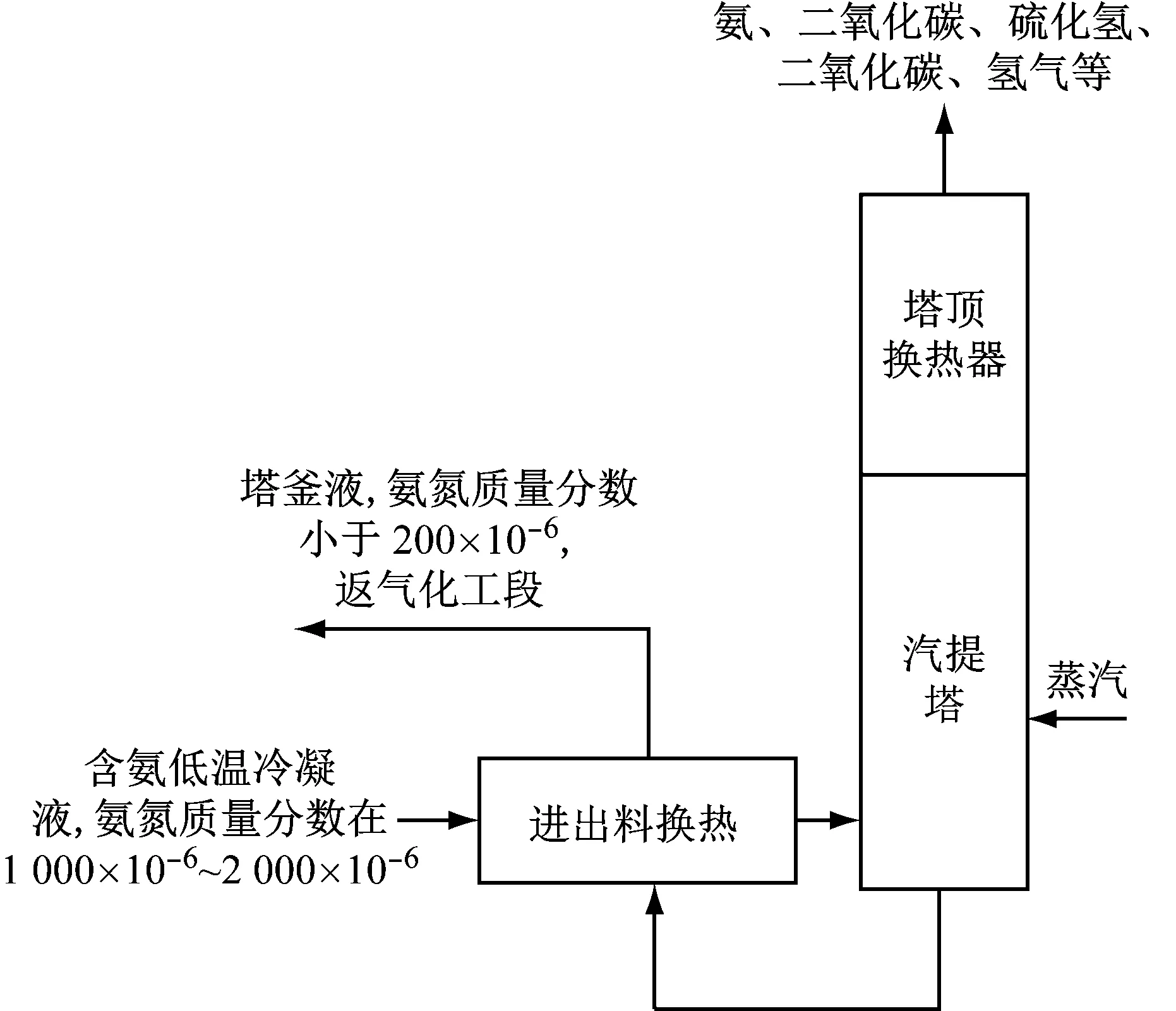

常规煤气变换工段汽提塔工艺的基本流程见图1。

图1 常规煤气变换工段汽提塔工艺的基本流程

该流程存在以下问题:

(1) 塔顶换热器采用钛材,但塔中段选用316L复合板材质,塔体存在腐蚀;塔盘采用316,腐蚀更加严重。

(2) 塔顶气相送酸性气硫黄装置无法投用,炉温波动大,火焰不稳,对硫黄品质有影响。送火炬的局部管线有腐蚀。外送管线、阀门也应考虑腐蚀。

(3) 设备正常时可满足气化灰水排污水处理的氨氮含量要求;设备不正常时,气化灰水排污水处理氨氮含量会增加[1],甚至翻倍。

(4) 在塔釜可检测出甲酸根。

3.2.2 气化灰水送污水处理后的灰水提氨工艺

常规气化灰水提氨工艺过程为:气化灰水中氨氮质量分数在700×10-6~1 200×10-6(氨氮含量高低与气化炉温、氮源等有直接关系),无法直接送污水处理工段,需要除硬。可采用灰水提氨回收氨水[2],采用加碱汽提工艺时,pH需要调整至11.5左右,处理后的灰水氨氮质量分数可小于50×10-6[3]。

该工艺存在以下问题:

(1) 除硬后的灰水中仍存在絮凝物,采用纤维球过滤,蒸氨塔塔盘易结垢堵塞,导致设备间歇运行,需要考虑备塔切换,切换周期为15~30 d。操作人员频繁拆除和清洗塔盘的工作量大。

(2) 耗碱量大,并最终以盐的形式出现,导致去中水处理工段的总溶解固体(TDS)浓度高。例如灰水排放体积流量为160 m3/h,灰水提氨每天消耗32%液碱20~30 t,相当于每天产9~14 t的盐。

3.2.3 气化除氧器和饱和热水塔顶气相的处理措施

煤气化的除氧器顶的放空气经冷却后,气量少,基本为二氧化碳和极少量的氧气,一般均送火炬或硫回收工段。饱和热水塔顶部不凝气主要含有二氧化碳、一氧化碳、氢气、甲烷、氨、氮气等,具有一定的回收价值,经冷却和脱盐水洗氨后回收,或冷却后送硫回收工段。以上两部分的氨氮排放是被动接收的,只有控制不让氨在系统中富集才能解决这部分换热器的碳铵结晶问题。

3.3 变换工段低温冷凝液汽提工艺

考虑到氨基甲酸铵的腐蚀性,目前汽提工艺有2种思路,即全回流汽提工艺(方案1)和塔外冷凝汽提工艺(方案2),工艺设置主要考虑特材的使用和气相管道的使用寿命。

3.3.1 方案1

全回流汽提工艺流程见图2。

图2 全回流汽提工艺流程

全回流汽提工艺的特点为:

(1) 塔顶冷凝器和塔内件必须选用钛材,以抵抗氨基甲酸铵的富集腐蚀。

(2) 塔底汽提凝液氨含量高。

(3) 需要界外处理含氨酸性气。

汽提塔塔釜液(A流股)送气化工段+塔顶酸性气(B流股)去硫回收工段或锅炉。

塔釜液(A流股)氨氮质量分数在200×10-6时,气化工段可以接收。参考实际运行装置数据,气化灰水的外排水氨氮质量分数在800×10-6左右送污水处理工段,在污水处理站的均质池混合,与低含量氨氮水混合,稀释倍率在3倍左右,这样污水处理工段将会在高氨氮含量运行,工艺风险高。

塔顶酸性气(B流股),硫回收工段可以接收,但会导致工艺气在燃烧炉停留时间减少,降低燃烧效率,相关的设备、催化剂投放需要加大,增加了硫回收工段的运行成本。若将塔顶酸性气(B流股)分成2路,一路与硫化氢酸性气一起进燃烧炉生成氮氧化物,另一路与燃烧气一起进入选择性催化还原(SCR)反应器脱硝,通过自动分析自动调节2路含氨气流量,达到出口氮氧化物排放量满足环保指标要求。该方案技术上可行,但存在闪爆风险,从安全角度不推荐。

3.3.2 方案2

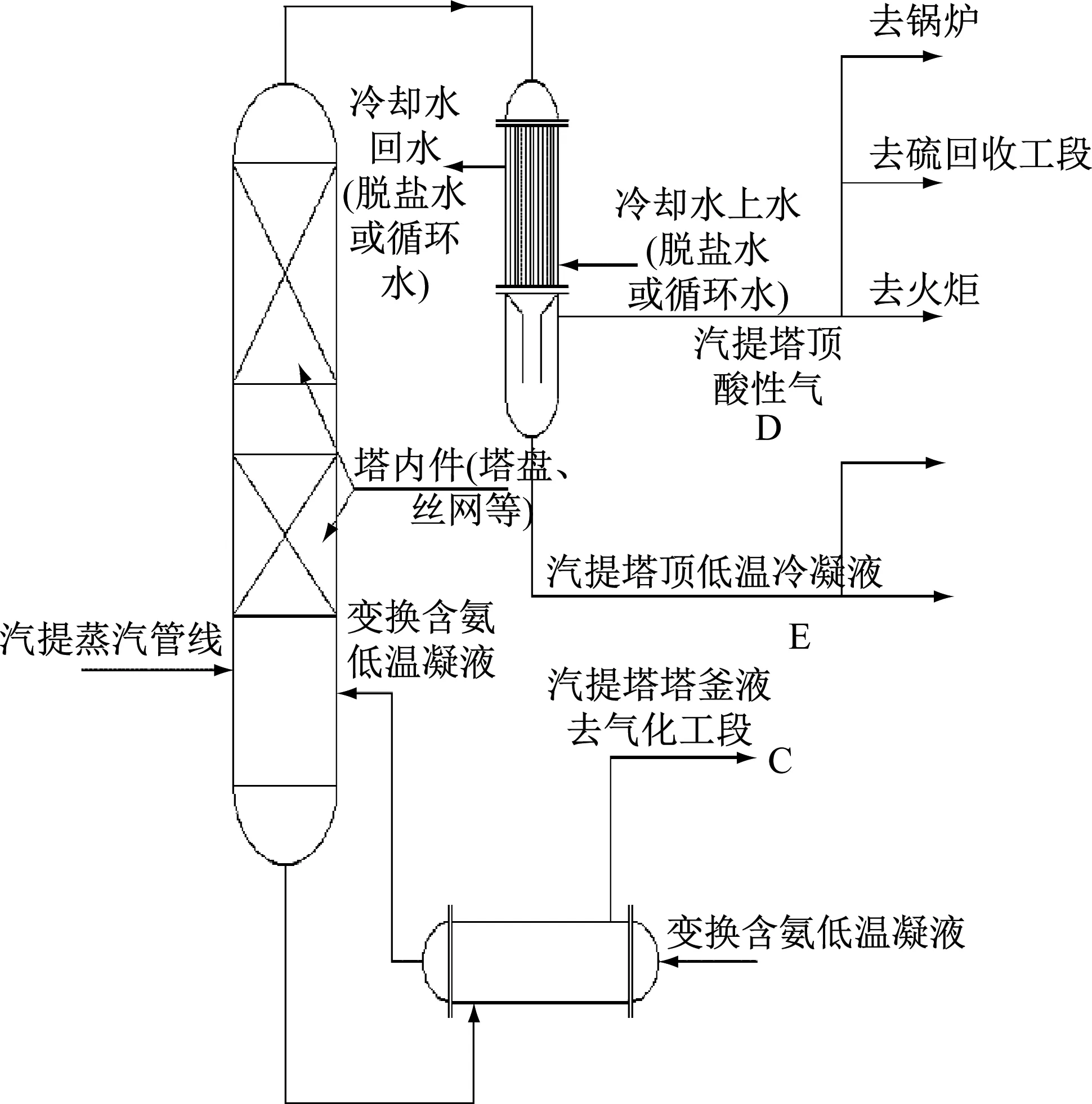

塔外冷凝汽提工艺流程见图3。

图3 塔外冷凝汽提工艺流程

塔外冷凝汽提工艺的特点为:

(1) 塔顶冷凝液氨含量高,需要送界外处理。

(2) 需要界外处理含氨酸性气。

(3) 塔外冷凝器为钛材。

汽提塔塔釜液(C流股)送气化工段+汽提塔顶低温冷凝液(E流股)送煤浆制备工段或污水处理工段+塔顶酸性气(D流股)去硫回收工段或锅炉。

汽提塔塔釜液(C流股)送气化工段,塔釜液中的氨氮质量分数在150×10-6左右,这会导致气化外灰水中的氨氮质量分数在650×10-6左右。汽提塔顶低温冷凝液(E流股)送煤浆制备工段存在严重的环保问题[4],硫化氢、氨均为有毒物质,操作人员操作环境恶劣,高含量氨氮有可能造成煤浆泵堵塞,有堵塞停车案例。若该低温冷凝液(E流股)去污水处理工段,则氨氮浓度太高。污水处理站一般设计进水氨氮质量浓度为400 mg/L,采用的改良型序批式活性污泥法(SBR)工艺理论上最合适的氨氮质量浓度上限为500 mg/L,而低温冷凝液氨氮质量浓度约为6 700 mg/L,最大可能达到7 000 mg/L。从稀释倍率看,在污水均质池与低含量氨氮废水混合后也有可能超出生化处理能力。

从工艺合理性上讲,当氨氮质量分数超过1 000×10-6时,建议采用蒸氨工艺,否则徒增污水生化负担,且效率低下,如果此股水进入污水处理站也应先进行蒸氨处理。

塔顶酸性气(D流股)送锅炉是一个比较好的处理办法。塔顶酸性气(D流股)去硫回收工段,热值低,需要配风、配燃料气助燃,非最优方案。

4 推荐的氨平衡方案

通过以上方案1和方案2的分析,氨氮的处理在煤制甲醇装置上是一个相对棘手的问题,尤其在煤气化规模越来越大、煤气变换规模也越来越大时,表现得更加突出。煤制甲醇装置的氨平衡或氨消除涉及整个项目的稳定运行,对项目的环保、能耗都有影响,需要从项目整体的氨氮平衡统筹考虑。

煤气变换工段是高浓度氨氮的富集部位,按照流程短、对上下游影响小、就近处理的原则,在煤气变换工段汽提塔部分设置蒸氨装置,可以有效降低煤气化灰水中的氨氮含量,降低污水处理压力。同时解决煤气变换工段氨基甲酸铵的腐蚀问题,又将氨回收制备氨水供脱硝用,既解决环保问题,又有一定的收益,是非常合理的。

煤气变换工段高浓度氨氮蒸氨有2种工艺:(1)变换低温冷凝液热力汽提;(2)变换低温冷凝液加碱调节pH后汽提,但该工艺存在pH上升送气化工段后造成管线和设备结垢加剧,同时造成系统盐含量上升,因此不推荐。

推荐采用变换低温冷凝液热力汽提蒸氨工艺,可以将返回气化工段的低温冷凝液中的氨氮质量分数降至50×10-6,使得气化外排污水处理工段的灰水中氨氮质量分数降至500×10-6以下;可以送污水处理工段降温、除硬、均质后通过SBR工艺处理高含量氨氮,这个工艺杜绝了液碱消耗和污水处理的产盐量,降低污水和中水处理成本。

5 结语

对煤制甲醇全过程中氨氮的产生和转移过程进行了分析,重点讨论了气化工段灰水和变换工段高含量氨氮低温冷凝液中氨氮的处理措施,从安全、环保、生产控制等多个角度进行分析,并推荐在煤气变换工段采用热力蒸氨。