大型煤化工装置节能增效技术探索与应用

蒋都钦

(河南龙宇煤化工有限公司, 河南永城 476600)

河南龙宇煤化工有限公司一期为年产50万t甲醇及20万t二甲醚项目,二期为年产40万t醋酸及20万t乙二醇项目,三期为利用二期富裕合成气新建20万t乙二醇项目。其中,二期气源采用五环科技股份有限公司与河南煤业化工集团公司合作开发的具有国内自主知识产权的新型五环炉(WHG)干煤粉加压气化工艺,该工艺具有转化率高、节能环保的特点[1]。原料煤通过WHG干煤粉加压气化工艺转变为以CO和H2为主要成分的粗煤气,经湿洗除灰和湿法洗涤等初步净化处理过程后,制备出含灰质量浓度≤1 mg/m3、温度为203 ℃、被水蒸气饱和的粗合成气,送CO变换工序调整氢碳比后,送后续装置继续加工。

河南龙宇煤化工有限公司主要产品为甲醇、二甲醚、醋酸及乙二醇,在全系统开车运行时,由于变换装置更换催化剂需要升温硫化,导致装置长期低负荷运行,造成极大浪费;受限于气化炉负荷问题,甲醇装置无法保持满负荷运行,同时在化工生产过程中出现低品位热源无法全部综合利用的情况,造成后续用水紧急,影响装置安全稳定运行。

1 气化炉无法长时间保持满负荷运行

1.1 原因分析

(1) 煤粉锁斗(V3204)容积设计偏小。

目前从双系列100%高负荷运行的实际情况来看,气化炉用煤质量流量约为50 t/h。煤粉锁斗(V3204)容积为57 m3,每次下料约35 t。煤粉输送顺控(32KS0001)每一个循环包括充压、下料、排堵、泄压、收料等环节,其中充压时间约16 min、顺利下料时间约10 min、泄压时间约13 min、收料时间约3 min,整个煤粉输送顺控(32KS0001)大约42 min进行1次正常循环。若出现由煤质问题、煤粉湿度大、粒度不合格、充气锥或充气垫板破损等造成的下料困难,CO2量小、压力低、带油等引起的CO2用量紧张,或与另一系列同时充压等,都会耽误煤粉输送顺控(32KS0001),进而影响气化炉长周期稳定运行。

(2) 0系列气化炉激冷量偏低。

激冷气压缩机(K01301)最高负荷运行时,最大气体体积流量约为14.3万m3/h。当气化炉100%高负荷运行时,由于激冷量低,使输气管出口温度在660 ℃,造成出激冷罐合成气水气比增大,使合成气携带的灰含量增加,容易造成湿洗塔洗涤负荷增加,造成去激冷罐管线结垢。当温度波动时,垢片脱落造成湿洗水循环泵(P03601)、激冷水过滤器(S03305)堵塞,激冷流量降低,影响激冷罐液位,严重时激冷罐液位无法维持,湿洗塔合成气带液,使整个湿洗系统受到污染,加快结垢速率。

(3) 湿洗塔塔盘结垢,压差增大。

目前0系列气化炉使用的是固阀塔盘,一般运行60 d左右开始压差上涨,出现液泛现象,随着塔板压差增加,合成气带液严重,给变换装置运行带来较大的风险,可能造成变换炉催化剂失效。从1系列气化炉湿洗塔3、4层固阀塔盘更改为河北工业大学立体传质塔盘的使用效果来看,基本解决了湿洗塔塔盘结垢堵塞、液泛带水严重等不正常情况;但从合成气洗涤效果来看,激冷气冷却塔(C13311)检修时发现塔盘结垢、底流泵(P13311)过滤器出现堵塞现象,说明更换立体传质塔盘后还是存在合成气洗涤效果降低,少量带灰问题。

(4) 配煤质量对气化炉造成影响。

由气化炉适用的原料煤经过4 a的运行经验看,原料煤煤质要求灰分质量分数低于20%较为合适。灰分对气化炉的影响是非常关键的,其中灰的熔融温度是气化炉设计时必须考虑的关键因素之一,煤灰熔融温度及黏温特性决定了原料煤种的工艺适用性及气化炉的操作温度,而灰分的组成决定了灰渣的熔融温度及黏温特性。在灰分熔融温度区间内,灰分的黏温曲线变化应该尽量平缓,因为灰分黏温曲线出现突变易导致气化炉下渣口堵塞。当灰组分发生变化时,灰渣的熔融温度及黏温特性也随之发生变化,气化炉的工况也会发生改变,增大了操作难度。煤灰组分及其含量直接影响黑水系统结垢的速度及程度;若长期使用灰分含量较高的煤种,对装置长周期运行不利。不利影响主要表现在:①合成气洗涤系统结垢、磨损严重,如湿洗塔塔盘结垢、激冷罐及其循环水管线结垢、去闪蒸排水角阀磨损严重等;②分散剂和絮凝剂消耗量增加。

当配煤不均或煤种更换频繁时,煤的黏温特性变化较大,导致操作难度较大,引起气化炉工况波动较大,易出现堵渣事故。配煤不均对煤的灰熔点影响较大,氧煤比调整幅度较大,炉温不稳定,挂渣不均,使烧嘴罩运行周期大大降低。从气化炉运行4 a检修情况来看,因烧嘴罩泄漏而导致停车的次数增加,每次停车都有出现不同程度的烧蚀,更换新烧嘴罩最多运行0.5 a就会出现泄漏。

1.2 改造措施

(1) 优化煤粉输送顺控(32KS0001),减少顺控的执行时间,使用发热量较高、灰分含量较低的优质煤种解决煤粉锁斗(V3204)下料不足的问题。

(2) 在原压缩机的基础上,通过更换叶轮来提升压缩机的负荷。

(3) 将湿洗塔的固阀塔盘改为立体传质塔盘,解决了湿洗塔运行一段时间出现塔盘结垢堵塞、液泛带水严重的问题。

(4) 配煤优化,具体方案见表1。

通过多种配煤方案及经济性综合对比,选出其中较为合适的新沫煤、小庄煤、高家堡煤3个煤种及2套配比方案(方案3、方案4),1用1备。

1.3 改造效果

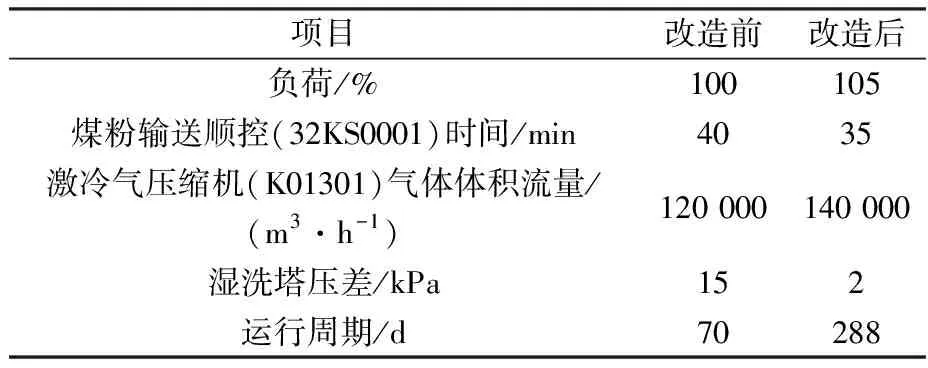

采取以上一系列措施后,改造优化后的实施效果见表2。

表2 气化炉无法长时间保持满负荷运行的改造效果

2 更换催化剂后升温硫化期间系统放空浪费大

2.1 原因分析

随着国内大型煤化工装置的兴建和投运,低水气比耐硫变换催化剂因蒸汽耗量和污水量大幅度降低、操作稳定和卓越的性价比,被广泛应用于煤制甲醇、氢气、氨、油和烯烃等领域。该催化剂的活性组分为硫化钴和硫化钼,催化剂出厂为氧化态(氧化钴和氧化钼),到达生产装置后,装入变换炉后再进行硫化制备。催化剂的硫化过程控制极其重要,该过程不仅能耗高、耗时长、控制难,而且存在CS2、H2S和H2等危化品泄漏、着火甚至爆炸的风险,分析原因为:

(1) 硫化时组分不易控制,在催化剂硫化过程中,由于H2和CS2的加入量波动,导致硫化时组分不稳定,过程控制难度大。

(2) 由于系统CH4聚集,受间断置换、H2的不断补入和气体膨胀等因素影响,流量(空速)控制难度大。

(3) 受加热蒸汽和化学反应热双重影响,温度不易控制。

受上述因素影响,在硫化过程中容易出现超温烧结、浸水粉化、硫化不彻底和活性降低等事故。这个过程大概需要130 h左右,时间相对较长,导致生产装置无法尽快发挥效益。

2.2 改造措施

根据变换催化剂现状,果断提出使用提前预硫化好的催化剂,这样既可以满足催化剂性能要求,又能最大限度节约开车时间[2]。根据试验的制备方法,与技术方提前制备15 m3预硫化催化剂。按照氧化态催化剂的升温脱水和硫化方案制备出硫化态的催化剂;在N2环境下对已经完成预硫化的催化剂进行装填;按照正常生产开车步骤和程序对催化剂进行升温(省去了硫化环节)。

2.3 改造效果

改造前,催化剂升温硫化时间为136 h,公用工程消耗费用为500万元;采取以上一系列措施后,催化剂升温硫化时间降低为48 h,公用工程消耗费用降低为200万元。

3 低品位热源无法全部利用

3.1 原因分析

气化炉低压废锅每小时产0.4 MPa蒸汽25 t,醋酸装置废锅每小时副产0.4 MPa蒸汽15 t,原低压蒸汽废锅去甲醇装置工艺冷凝液氨汽提塔作为热源加热工艺冷凝液,并将脱除CH4和CO2气体的冷凝液进行回收利用。由于蒸汽量较大导致氨汽提塔塔顶温度增加造成火炬系统频繁带液和塔釜泵频繁汽蚀。

3.2 改造措施

循环水泵汽轮机拖动改造,利用成熟的小型汽轮机拖动技术,将原有的2台电动循环水泵改造为汽轮机直接驱动,水泵保持原设备不变,电机动力源更换为汽轮机[3]。驱动蒸汽采用0.4 MPa蒸汽管网的富余蒸汽,解决蒸汽管网富余的情况和氨汽提塔热负荷高的问题,同时节约了大量的电力资源。

3.3 改造效果

改造前,循环水泵耗电量为3 200 kW/h,氨洗涤塔顶温度为115 ℃;采取以上一系列措施后,循环水泵由汽轮机直接驱动,耗电量为0,氨洗涤塔顶温度降低至83 ℃,有效解决了氨汽提塔热负荷高的问题,同时月节约电费180万元。

4 园区水资源无法有效充分利用

4.1 原因分析

一、二期全负荷运转对原水需求量较大,而矿井水(原水)供应量受到地质条件的限制,原水需求有一定缺口。河南龙宇煤化工有限公司配套污水处理系统2套,其中一期污水处理站主要处理一、二期装置工艺废水和生活污水,处理后的废水需要再到二期区域污水处理厂和部分居民生活废水混合后再处理,最终处理后实现达标排放。经过实际水质分析,该部分水的水质完全满足循环水系统补充需要,可以回收利用来解决原水短缺问题,不仅缓解了装置用水紧张问题,同时也避免了废水外排对环境造成的影响。

4.2 改造措施

(1) 新建1座砖混结构的废水回收水池,设计尺寸为8 m×8 m×3 m,水池设计为敞口地下式。一、二期除盐水站地沟排水从西门排放至回收水池。新增2台回收水池提升泵,设计体积流量为100 m3/h,扬程为30 m,1用1备,利用原中水回用管网直接进入一期循环水池。

(2) 在污水厂出水的重力自流管路上增加修建1座混凝土水池(24 m×12 m×5 m),接收并暂存中水,并在水池中设置3台潜水泵,依靠泵出口配套的管路系统,可以将流入中水回用水池的中水通过水泵输送至一期循环水站循环水池,最大可实现每小时输送500 m3中水,作为补充水来使用[4]。

4.3 改造效果

中水回用可以有效节约原水使用量,年节约原水237.6万t,按照2元/t计算,年节约水资源费用475.2万元。

每天可回收反洗水约1 800 m3,有效降低水资源消耗量,按照装置年运行330 d、原水费用2元/m3计算,每年可实现经济效益约118.8万元。

5 结语

通过积极开展余热综合利用、中水回用等一系列新技术、新工艺的运用和技术改造,实现了五环化炉满负荷运行,充分发挥出了化工装置的规模效应,获得了非常好的经济效益和安全效益。提出并推广实施预硫化催化剂技术和工艺,有效缩短了开车时间、节约开车费用,具有非常大的推广和应用价值。