2 000万t/a炼化制氢甲醇车间保温层下腐蚀的应对措施

刘夫瑞

(恒力石化(大连)炼化有限公司, 辽宁大连 116318)

在石油化工行业中,出于节能和工艺考虑,大多数设备和管道需要采取绝热保温/保冷措施。然而,设备和管道运行过程中,会发生保温层下腐蚀(CUI),特别是沿海企业,CUI问题更加突出。由于CUI具有一定的偶然性和隐蔽性,很难在第一时间发现。某2 000万t/a炼化一体化项目在近4 a的系统运行中,多次不同部位出现奥氏体不锈钢裂纹及碳钢管道均匀腐蚀现象,分析原因并采取对应措施,以防止CUI的发生,保障系统安全稳定运行,消除安全隐患。

1 装置概况

该2 000万t/a炼化一体化项目,煤制氢气化炉运行模式为5开1备,气化炉单炉投煤质量流量为3 000 t/d(干基),配套生产甲醇70万t/a、氢气50万m3/h、甲烷化燃料气12万m3/h和醋酸等产品。制氢甲醇车间包括4套变换装置、2套低温甲醇洗装置、1套一氧化碳装置、1套甲醇装置、2套变压吸附(PSA)装置和1套食品级二氧化碳装置。2套变换装置采用耐硫变换技术,包括2套制氢变换单元、1套甲醇变换单元和1套热回收单元。制氢变换单元中一氧化碳最大限度地转化为氢气;甲醇变换单元中调节一氧化碳、氢气至甲醇合成装置要求的比例(氢碳比约为2.05);热回收单元直接进行热量回收。出变换装置的变换气中二氧化碳、硫化氢等酸性气体在低温甲醇洗工段被脱除,得到合格的合成气,然后再分别送至PSA制氢、甲醇合成、一氧化碳分离及压缩单元,最终得到产品氢气、甲醇、醋酸及燃料气。建设冷冻站为低温甲醇洗装置提供冷量,冷冻站采用丙烯压缩制冷工艺。建设食品级二氧化碳装置,原料气来自于低温甲醇洗单元的放空尾气。该项目装置从2017年4月底开始建设到首套流程开车历时约22个月。2019年4月24日制氢变换二单元和热回收单元成功接气成功后,制氢甲醇车间各装置同时在线运行。

制氢甲醇车间位于公司北侧靠近沿海海域,二级除盐水线管道多次因CUI发生泄漏(见表1)。管道材质为SS304,泄漏形式为母材开裂,并伴有点蚀现象,介质温度为120 ℃左右。碳钢管道CUI集中在各框架穿平台管道中。

2 腐蚀机理

在装置运行中,保温层的结构被破坏导致水分进入,保温材料的多孔结构对水分起到一定的滞留作用,从而在保温层下形成电化学腐蚀环境。同时,保温材料中含有一定量的氯和硫等元素[1],加剧了腐蚀,其电化学腐蚀反应方程式为:

(1)

(2)

阳极和阴极反应的Fe2+和OH-生成Fe(OH)2,在氧气作用下进一步生成Fe(OH)3和Fe3O4,腐蚀产物疏松易脱落,缺乏保护性,从而进一步加剧腐蚀。

3 原因分析

CUI主要受水分、温度和保温材料类型等因素的影响。保温层结构中水分的滞留是导致CUI发生的直接原因,水分的来源主要包括保温层结构被破坏后雨水的渗入和金属表面产生的冷凝水。保温层下水分的滞留和氧含量受温度影响较大,碳钢和低合金钢CUI的敏感温度区间为-12~175 ℃,奥氏体不锈钢CUI的敏感温度区间为60~205 ℃,而双相不锈钢CUI的敏感性较低。图2为碳钢在水中的腐蚀速率与温度的关系[2]。

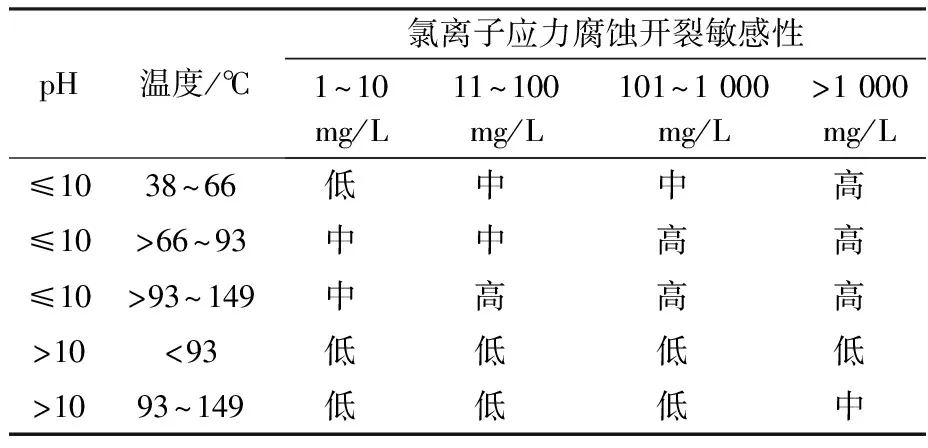

该项目处于海洋性工业大气环境,空气湿度大,含有一定量的盐雾,开裂的部位靠近海边,为开裂提供了腐蚀环境和介质。在150 ℃下氯离子易于富集浓缩,在局部区域可达到高浓度。当pH<10、温度为70 ℃、氯离子质量浓度达到100 mg/L时,奥氏体不锈钢对氯离子应力腐蚀开裂敏感性明显升高。奥氏体不锈钢氯离子应力腐蚀开裂敏感性与氯离子质量浓度、温度和pH的关系见表2。

表2 奥氏体不锈钢氯离子应力腐蚀开裂敏感性与氯离子质量浓度、温度和pH的关系

由图1可以看出:在开放系统中,温度升高,水中氧含量降低,当温度在80 ℃以上时,碳钢的腐蚀速率开始明显降低[3];但是在封闭系统中,随着温度的升高,碳钢的腐蚀速率持续增大直至水分可以快速蒸发的温度为止。保温材料具有一定的吸水性,其中含有的氯化物、硫酸盐等可溶性盐类增加了水溶液的导电性,且金属盐类的水解会导致溶液pH降低,这些均对电化学腐蚀过程具有促进作用。在大量水分存在的区域,CUI的温度上限也会随之升高。此外,设备或管道在冷热循环、干湿交替等工况下运行也会加速CUI。

图1 碳钢在水中的腐蚀速率与温度的关系

CUI速率较快,分布比较广,使管道的油漆系统完全失效,具有一定的偶然性和隐蔽性,很难在第一时间发现。CUI会使设备和管道的厚度减薄,严重时甚至发生腐蚀泄漏,导致非计划停工,严重威胁了装置的安全稳定长周期运行,影响企业的经济效益。

4 改进措施

分析该项目在运行过程中奥氏体不锈钢裂纹及碳钢管道腐蚀的原因为保温材料进水且离海边较近,出现氯离子浓缩、腐蚀开裂[4]。折算保温棉(靠近漏点侧)中氯离子质量分数高达4 600 mg/kg。不锈钢材质氯离子点蚀和应力开裂在60~150 ℃条件下是比较敏感的。因此,提出一系列改进措施,如规范现场保温作业要求、穿平台管道整改等。

4.1 规范现场保温作业要求

(1) 保护层搭接统一要求为:①保护层弯头采用缠绕式安装时,每一分瓣之间搭接处应增加搭接量(10~20 mm)防止振动脱节,便于铆钉固定。②所有直管段保护层环向口搭接距离≥100 mm,防止脱节。

(2) 管道使用抱卡式管托时,裸露在保护层外的抱卡部位应增加防雨罩并密封严密。

(3) 保护层外捆扎钢带统一要求为:①距地面10 m以上(或距平台6 m以上)且直径大于508 mm的所有管道,保护层外均应捆扎钢带,捆扎间距为1 m。②距地面8 m以上且单独成线的管道,保护层外应捆扎钢带,捆扎间距为1 m。③所有自然膨胀弯伸出管廊或框架外的部分,保护层外均应捆扎钢带,捆扎间距为1 m。④所有附塔管道保护层外应捆扎钢带,捆扎间距为1 m。⑤所有框架外独立的塔器及立式设备保护层外应捆扎钢带,捆扎间距不小于1 m,均匀布置。⑥高压蒸汽管道、中压蒸汽管道、次中压蒸汽管道、多条管道合包成椭圆状的管道、介质运行振动较大的管道、临近海边经常强风作用下的管道,其保护层外应捆扎钢带,捆扎间距为1 m。⑦所有储罐、卧式设备、框架平台内的塔器设备保护层外需要捆扎钢带,捆扎间距为1 m。

(4) 根据介质温度划分现场保温作业,增加铝箔反射层和铝箔防潮层。保温层外增加铝箔反射层、铝箔防潮层的要求见表3。

表3 保温层外增加铝箔反射层、铝箔防潮层要求

4.2 穿平台管道整改

(1) 穿平台管道与周围花纹板保持一定间隙,便于穿平台管道保温,保温后铝皮外护与花纹板之间间距要保持约50 mm间距。

(2) 穿平台管道保温在平台处禁止拼接,保证1根铝皮外护穿平台,保持保温完好无障碍开孔。

(3) 穿平台管道处增加防流淌措施,采用25 mm×5 mm扁钢围挡焊接并满焊。

5 优化效果

5.1 运行时长

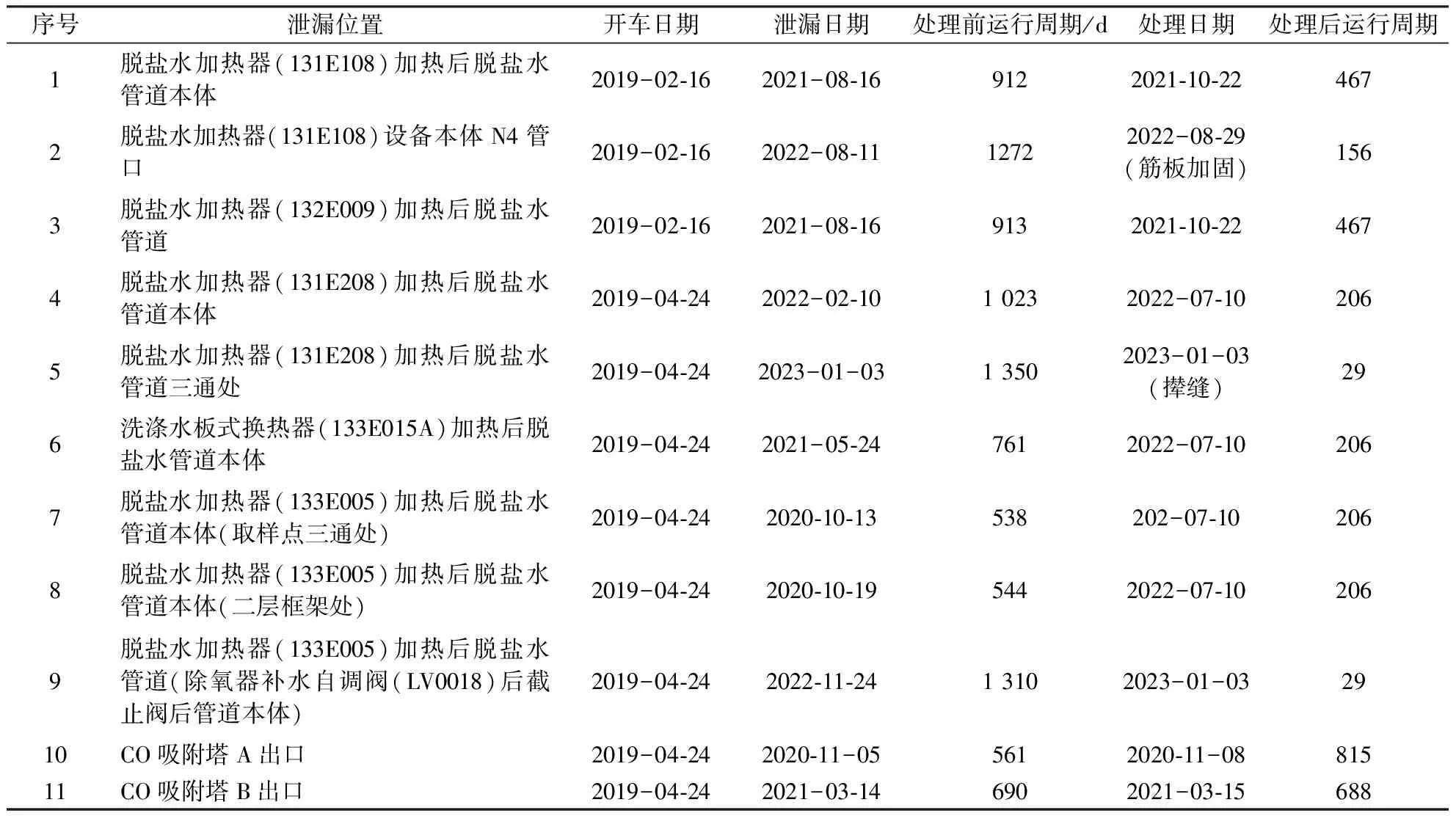

对发现的CUI管道根据管道介质、温度、压力、泄漏情况进行风险分析,采用临时加固措施监控运行还是直接停车措施,对CUI管道第1次泄漏前运行时间及泄漏整改后运行至2023年2月1日的时间进行对比,结果见表4。

表4 制氢甲醇CUI管线运行时长统计

5.2 外观情况

对CUI管道侧面在检修保温增加了测漏孔,便于观察腐蚀及管道测厚,利用20~150 ℃管线加防潮层机会对原泄漏管线进行检查,发现无明显腐蚀痕迹,保温棉无进水痕迹。

6 结语

综上所述,针对制氢甲醇车间发现的多起CUI,结合现场环境产生的原因分析,主要应从保温作业规范进行要求,包括:保护层搭接、障碍的防护、外护的固定增加钢带、铝箔防潮层的增加及穿平台管道的防护,坚持没有潮湿(水)即没有腐蚀的理念,杜绝保温层内进水,后续经过较长时间的运行实践发现CUI现象明显减少,对因腐蚀较严重管道更换后检查,未出现明显腐蚀现象。以上改造均取得了实实在在的效果,达到了要求,杜绝了工艺管道和设备的安全隐患;同时减少了停车次数,保证了生产装置长周期的安全稳定运行。