煤气化装置灰水系统水质浅析

李俊挺, 蒙勇宏, 王国梁

(国家能源集团宁夏煤业有限责任公司 煤制油分公司, 银川 750411)

气流床气化技术是目前煤气化技术的主流技术,其中,干煤粉气化技术因其煤种适应范围广、效率高,得到了广泛应用。干煤粉气化技术的主要控制点为煤质、水质及系统水平衡,其中水质的影响因素较多,控制复杂,制约了气化装置长周期稳定运行,因此控制水质显得尤为重要。在煤化工行业,灰水系统拥有重要的地位,水质差容易引发灰水系统沉积、结垢等问题[1],管道及系统堵塞严重时,足以令整个气化装置的生产完全停顿。因此,控制气化装置的水质指标,对气化装置长周期、安全、清洁、高效运行具有重要意义。

介绍了某干煤粉气化炉灰水系统流程及水质运行指标,根据灰水系统水质运行数据,分析了指标异常的原因,以期为同类煤气化项目提供参考。

1 灰水系统

1.1 系统流程

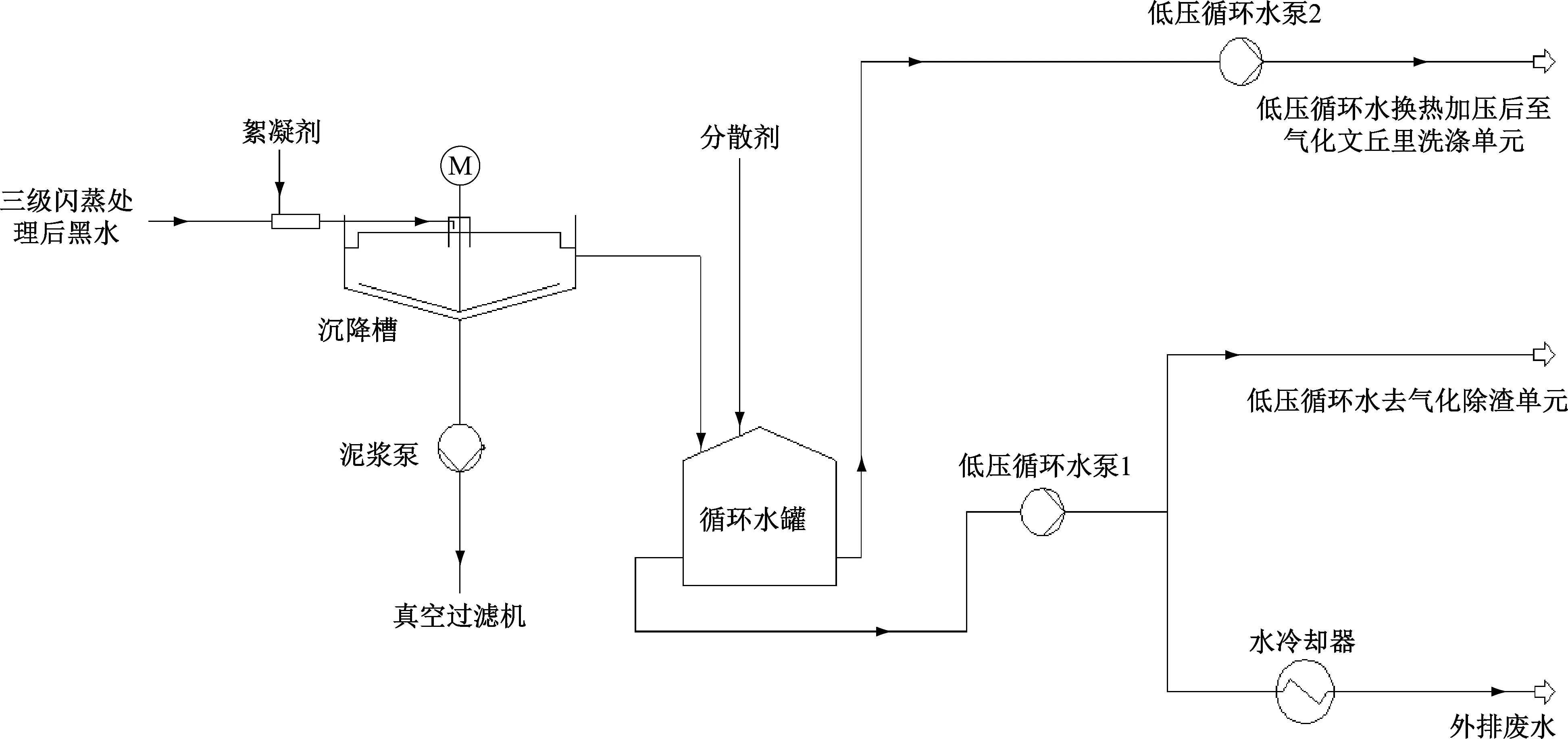

干煤粉气化工艺灰水系统流程见图1。干煤粉气化炉激冷室内,对热合成气和熔融态渣进行激冷降温的黑水从激冷室下部进入三级闪蒸装置,经减压、降温脱出不凝气后,进入沉降槽。在絮凝剂的作用下,黑水中的固体颗粒絮凝沉降,上层清液流入循环水罐,添加分散剂后大部分送至气化装置进行循环利用,小部分外送至废水处置装置,在平衡水系统的同时改善系统水质。

图1 干粉煤气化工艺灰水系统流程

1.2 水质运行数据

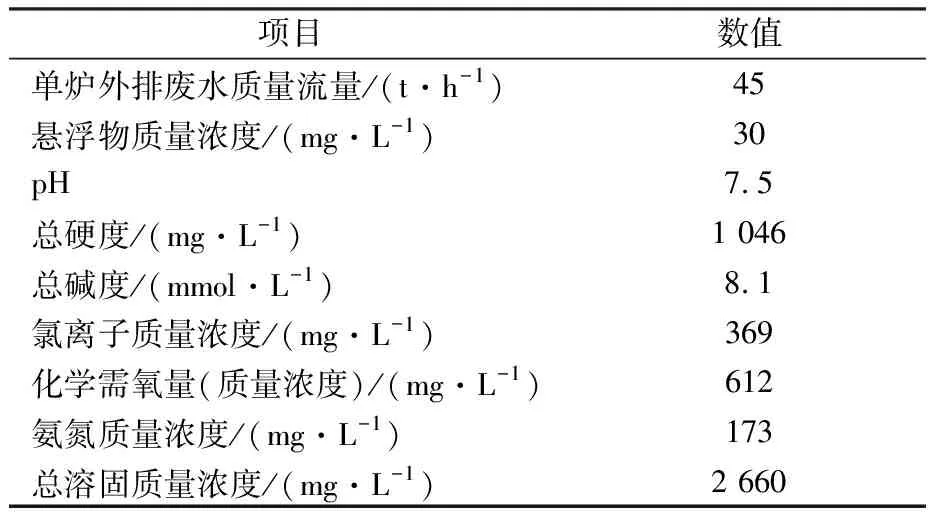

该气化装置灰水系统水质运行数据见表1。

表1 水质运行数据

2 水质指标

煤气化装置灰水系统的水质是由原料煤和外补水带入系统,经反应、闪蒸、浓缩后,再以系统外排废水带出后,最终使水系统达到一定的浓缩倍数而决定的。因此,在稳定系统负荷和外补水水质后,适当提高外排废水量,有利于优化系统水质。灰水水质指标的偏离会造成腐蚀、软泥沉积、结垢等异常工况,进而制约装置长周期运行。

2.1 悬浮物

悬浮物是大量分子或离子结合而成的肉眼可见的小颗粒,大小通常在几十微米以上,较长时间静置后可以沉淀。悬浮物是造成灰水系统软泥沉积堵塞的主要因素,通常控制其质量浓度低于80 mg/L。

2.2 pH

pH是灰水中酸碱度的数值,pH=-lgw(H+),即所含氢离子浓度的常用对数的负值。pH小于6,管道设备有腐蚀风险;pH大于7后,pH越高,灰水总碱度越大,系统结垢倾向越强。此pH通常控制在6~8。

2.3 总硬度

总硬度通常以灰水中Ca2+和Mg2+的总含量表征。它是系统结垢的主要表征因素之一,通常控制总硬度低于1 500 mg/L。灰水中的钙、镁等盐类因浓度或温度变化,超过其溶解度而过饱和时即结晶析出,在设备表面形成致密而牢固的垢片。

2.4 总碱度

总碱度为灰水中能与强酸发生中和作用的物质的总量。这类物质包括强碱、弱碱、强碱弱酸盐等。它是系统结垢的主要因素之一,通常控制低于10 mmol/L。

2.5 氯离子质量浓度

氯离子可导致金属腐蚀,尤其是不锈钢设备和管道。氯离子主要来源于原料煤的气化反应,也是判定灰水系统浓缩倍数的重要参考指标,通常控制氯离子质量浓度低于500 mg/L。

2.6 化学需氧量

化学需氧量是指灰水中能被氧化的物质在规定条件下进行化学氧化过程所消耗氧化剂(高锰酸钾、重铬酸钾)的量,以每升灰水样消耗氧的质量表示。化学需氧量表征灰水受还原性物质的污染程度,主要来源于原料煤气化反应生成的硫化氢、未燃尽的碳,以及润滑油等物质的窜入,通常控制化学需氧量低于1 400 mg/L。正常工况下,灰水中的碳是造成化学需氧量升高的主要因素,此时需要改善气化炉燃烧工况,减少飞灰含量[2]。

2.7 氨氮质量浓度

2.8 总溶固质量浓度

总溶固质量浓度又称溶解性固体总量,它表明1 L灰水中溶有溶解性固体的质量,即灰水中溶解组分的总量,包括溶解于灰水中的各种离子、分子、化合物的总量,但不包括悬浮物和溶解气体,通常控制总溶固质量浓度低于3 500 mg/L。

一般情况下,灰水中总溶固质量浓度越低,灰水中的盐类杂质的含量越少;总溶固质量浓度越高,溶解性离子包括碳酸根、钙、镁等离子含量越多,结垢性越强。

3 药剂对水质的影响

3.1 絮凝剂

絮凝剂是能使水溶液中的胶体或者悬浮物颗粒产生絮状沉淀的水处理剂。 煤气化装置常用的絮凝剂为合成有机高分子絮凝剂(聚丙烯酰胺),利用其高相对分子质量(500万~2 000万)、长分子链及电荷性能,具有网捕、架桥等作用,将微小絮体凝聚成大片絮体,加速沉降。

絮凝剂用量过低,影响胶体的絮凝和沉降效果,灰水中悬浮物含量高;絮凝剂用量过高,过多高分子同时吸附在一个胶粒上,高分子失去架桥作用,反而把微粒保护起来,起稳定作用,不利于絮凝。

3.2 分散剂

灰水分散剂为气化行业处理煤气化灰水的药剂统称,也称阻垢分散剂,具有能分散水中的难溶性无机盐,阻止或干扰难溶性无机盐在金属表面沉淀、结垢的功能[5]。

阻垢分散剂分子中的官能团能与灰水中Ca2+、Mg2+等阳离子形成稳定的可溶性螯合物,相对增大了钙、镁盐的溶解度,减少了垢的产生[6]。阻垢分散剂共聚物具有强烈的吸附能力,在结垢晶体成长过程中,吸附在晶体生长的活性点上,并掺杂在晶格的点阵中,使晶体发生畸变,且易于破裂,阻碍了沉积垢的生长。同时,阻垢分散剂吸附在成垢微晶表面,会使微晶表面形成双电层,微晶之间的静电斥力可阻止微晶的相互碰撞,避免了大晶体的形成,使这些成垢晶粒稳定地处在分散状态。

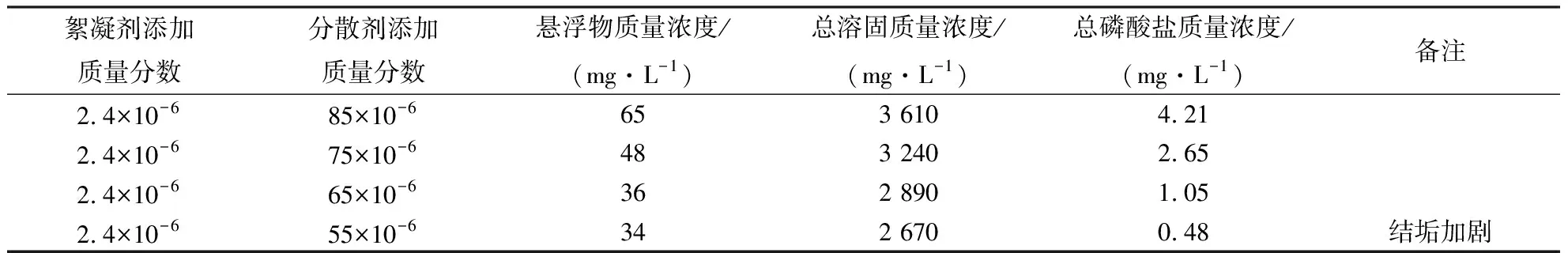

分散剂用量大,灰水中的总溶固质量浓度会相对升高,同时灰水中的残留分散剂进入沉降槽,极大地干扰絮凝剂的絮凝作用,见表2。

表2 不同分散剂浓度对水质的影响

从表2可以看出:维持合适的分散剂添加量,分散剂残留量低,水质数据在正常指标范围,系统结垢倾向低。分散剂添加量过大,会干扰絮凝剂的絮凝作用,灰水中悬浮物含量高,易发生软泥沉积堵塞管道设备;分散剂添加量过小,分散阻垢作用小,管道设备易结垢。

4 常见问题原因分析

气化炉运行期间,在入炉煤质、投煤量、外排废水量等无大幅度变化的情况下,灰水系统出现异常工况,应从相关的药剂添加、黑水流量、闪蒸压力等方面进行排查分析。

4.1 系统高温区域结垢严重

气化炉运行期间,系统低温区域结垢不严重,但高温区域管线和设备结垢严重,说明分散剂在高温条件下阻垢率低,此时应提高分散剂抗高温性能。

4.2 灰水中悬浮物含量升高

气化炉运行期间,灰水中悬浮物含量升高,此时应从以下3个方面进行排查:

(1) 絮凝剂添加是否正常且均匀。

(2) 沉降槽内黑水量是否发生剧烈波动,改变了黑水和絮凝剂的絮凝沉降时间。

(3) 分散剂是否过量添加,干扰了絮凝剂作用。

4.3 灰水中氨氮含量升高

气化炉运行期间,灰水中氨氮含量升高,此时应排查变换装置高温凝液、酸水汽提装置低温凝液,以及黑水闪蒸装置运行压力和温度,以确认异常点。

4.4 灰水中总溶固质量浓度升高

气化炉运行期间,灰水中总溶固质量浓度升高,主要排查气化炉燃烧工况及分散剂添加量。

4.5 灰水中总硬度降低

气化炉运行期间,灰水中总硬度突然降低,表明大量Ca2+、Mg2+析出结垢, 此时应提高分散剂添加量,增大外排废水量,置换水质。

5 结语

灰水系统水质直接影响干煤粉气化装置长周期稳定运行,但由于其复杂性,必须多个水质指标耦合分析,综合调整。若调整单一水质指标,往往无法有效控制异常工况。

在干煤粉气化装置无法增大外排废水改善水质的条件下,控制絮凝剂和分散剂添加量是防止系统结垢和软泥沉积堵塞的最有效手段。