光伏电池的数字三端口DC-DC变换器设计

李胜铭,郝智贤,吴振宇

(大连理工大学创新创业学院,辽宁大连 116024)

0 引 言

太阳能作为绿色能源,常用于光伏电池充电。但利用太阳能发电的光伏电池受光照强度影响大,具有间歇性,波动性。因此需要配合蓄电池使用,来保证整个系统的稳定性和连续性[1-3]。传统方式常采用多个两端口变换器来分别连接光伏电池、负载以及蓄电池,这样设计存在组件多、可靠性差、效率低的问题[4]。针对该挑战,众多研究者希望采用三端口变换器,3 个端口分别连接光伏电池,负载,蓄电池。相较于传统的多个两端口变换器设计,三端口变换器结构简单、尺寸小、可靠性高、系统损耗小,更适用于光伏电池供电系统。

为将三端口电路应用于光伏电池,以解决光伏电池能量输出的间歇性的问题,马圣全等[5]设计了一种基于开关电容的三端口DC-DC变换器,该变换器将开关电容融入三端口DC/DC 变换器中。但开关电容网络结构复杂,加大了设计难度。陈润若等[6]设计了一种适用于宽输入电压范围的三端口变换器,该种变换器输入电压范围宽,但能量变换效率较低。孙孝峰等[7]采用PWM和双移相控制实现软开关,但电路中应用了变压器,电路设计成本高且体积较大。

本文以面向数字电源应用的高性能STM32G474RET6 控制器为核心,设计光伏电池数字三端口变换器,具有单输入双输出(Single Input Double Output,SIDO)和双输入单输出(Double Input Single Output,DISO)2 种状态。当光伏电池提供的功率不足时,为DISO 状态,电池将输出从而补足系统输出功率;当光伏电池输出功率大于需求时,为SIDO 状态,电池会存储多余的能量。从而获得结构简洁、转换效率高的高效三端口DC-DC变换器,同时其具有完全数字控制,灵活性高,扩展性强的功能。

1 系统总体设计方案

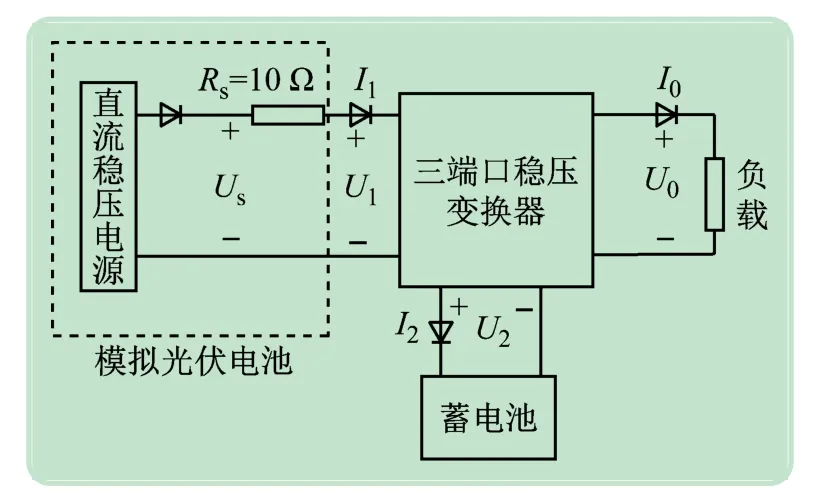

图1 所示为三端口变换器系统总体结构。系统用直流稳压电源,理想二极管,10 Ω 负载来模拟光伏输出。其中10 Ω负载用来模拟光伏电池内阻,用US的大小代替太阳光的强度。

图1 光伏电池三端口变换器系统框图

三端口稳压变换器设计采用了以BUCK-BOOST为核心的电路结构,同时通过微处理器实现MPPT 算法,其设计原理如图2 所示。由图可知,模拟光伏电池输入电路后,其输出电流和电压通过电压和电流采样电路送至STM32G474RET6 的片上模数转换器,经滤波等处理后,通过高分辨率定时器输出2 路互补PWM波来控制BUCK-BOOST 电路,实现最大功率点追踪;然后通过BOOST 电路升压,同时对BOOST 电路的输出电压、电流进行采样,进行闭环控制,从而实现稳压输出与过流保护。

图2 光伏电池三端口变换器设计原理

2 系统硬件设计

2.1 主控制器

主控制器选用STM32G474RET6 微控制器,其内核为最高主频可达170MHZ的32 bit ARM Cortex-M4。其内置模数转换器(ADC)模块,拥有15 个定时器,可在不使用外部器件的情况下完成信号采样、PWM输出等任务。

2.2 半桥驱动电路

半桥驱动电路选用大功率MOSFET 驱动芯片EG3012,其内部集成了逻辑信号输入处理电路、死区时控制电路等。同时该芯片可支持1A 的驱动灌拉电流,自带死区控制,可有效地避免上下管同时导通的情况。其电路如图3 所示。由图可知,半桥电路主要由电阻,滤波电容,二极管组成。HI 和LI 由控制器提供互补带死区控制的PWM 信号。同时半桥电路的电源输入加入滤波电容,滤去高频杂波影响。

2.3 BUCK-BOOST电路

系统中升降压电路选用四开关BUCK-BOOST,其拓扑结构如图4 所示。

图4 中,Q1与Q2互补导通,Q3和Q4互补导通。输出电压如下式所示:

式中:UOUT1为输出电压;UIN1为输入电压;W1、W4为Q1、Q4的占空比。为使半桥上管能正常工作,将4 个MOS管的占空比范围设置到10%到90%。当UIN1大于UOUT1时,W4保持90%占空比,W1可变,此时电路工作为BUCK电路;当UIN1小于UOUT1时,W1保持90%占空比,W4可变,此时电路工作为BOOST电路;当UIN1等于UOUT1时,处于中间模态,进行BUCK,BOOST模式的自动切换。

2.4 电流采样电路的设计

电流采样电路采用INA282AIDR 芯片,此芯片的优势在于可实现高端电流采样,降低对电源的干扰,其电路如图5 所示。

图中:IN端为输入电流;C1、C3为旁路电容,滤除电源噪声,提高电源质量;R2与C2组成RC滤波电路,对输出电压信号进行滤波;SENSE连接至控制器ADC采集电压;R1为采集电阻。

系统中,输入电流为0~4A,INA282 芯片自带50倍信号放大电路,控制器采集电压范围为0~3.3 V,但应给控制器采集留有一定裕量,故控制器采集到的最大电压设置为3.0 V,采集电阻

2.5 电压采样电路的设计

电压采样电路采用OPA2350 芯片,相对于通用运放,OPA2350 具有低漂移电压和更高带宽,能够更好地采集放大电压信号,其电路如图6 所示。输出电压

图6 电压采样电路

UIN范围为12.5~27.5 V,UIN_SENSE由控制器ADC采集,UIN_SENSE的采样范围取0.625~1.375 V。其中,R1选取20 kΩ,R2选取1 kΩ,R3选取20 kΩ,R4选取1 kΩ,R5与C2组成低通滤波,C1起到了输入电压噪声吸收作用,C3、C4为放大器电源去耦,D1为TVS二极管,起保护作用,防止电压过高烧坏控制器端口。

2.6 过流保护电路设计

过流保护电路采用JQC-3FF-S-Z 继电器,其电路如图7所示。H1接5 V供电,H2由控制器提供信号,U1控制外部电路通断,由控制器采集电流,当电流大于2 A时,控制器向H2提供信号,信号经三极管的放大,提供给JQC-3FF-S-Z继电器,开启过流保护。

图7 继电器过流保护电路

2.7 升压稳压电路设计

升压采用同步整流BOOST电路,半桥管驱动电路同图4,拓扑结构如图8 所示。同步整流BOOST 电路中Q1与Q2互补导通,其输出电压

图8 同步整流BOOST电路拓扑结构

式中:UOUT2为输出电压;UIN2为输入电压;K1为Q1的占空比,由STM32G474 控制器计算给出,从而实现稳压控制。

3 算法及程序设计

3.1 BUCK-BOOST控制算法设计

系统中,BUCK-BOOST控制算法流程如图9 所示,图中,系统程序先对时钟、I/O 初始化后,对ADC1、ADC2 和HRTIM初始化,通过HRTIM输出互补PWM,ADC1、ADC2 同步模式进行同步采集电压、电流;然后对采集到的数据进行FFT 计算,滤去采集到的高频信号,依据MPPT算法得到总占空比W,再对W进行处理得到W1、W4,即:

图9 BUCK-BOOST控制程序流程图

当W<0.9 时,处于BUCK模式,当W>0.9 时,处于BOOST模式。

3.2 MPPT控制算法设计

为更好地实现最大功率点追踪,采用扰动观察法(MPPT-P&O)[8]。其工作原理是按照固定的时间间隔增大或减小电池两端的电压,然后测量其功率,与扰动之前的功率相比,若功率值增加,则表示扰动方向正确,可朝同一方向扰动;若扰动后的功率值小于扰动前,则朝相反的方向扰动,不断重复循环以上步骤,直到功率的上下波动在一个可以接受的范围。

设计的MPPT 控制算法流程图如图10 所示,图中,PK、PK-1是分别是当前时刻和前一时刻的功率;W为占空比;WK、WK-1分别为当前时刻和前一时刻的W;UK、IK为当前时刻的电压和电流;Δp、ΔW分别为功率和总占空比变化。其表达式为:

图10 P&O程序流程图

在光伏电池的功率特性曲线中,最大功率点左边,功率随电压变化小;最大功率点右边,功率随电压变化大[9]。而占空比W和电压是负相关关系,因此在最大功率点左边,选择一个较小的占空比步长;而在最大功率点右边,选择一个较大的占空比步长,从而在加快跟踪效果的同时保证精度。此外,为了更高精度的逼近最大功率点,在最大功率点附近(功率差在临界功率差范围内)选择较小的步长。经实验验证,该种方法对传感器精度要求较低,成本低廉,易于实现[10-11],算法经改进后能较好地应用于光伏系统实现最大功率点跟踪控制[12-13]。故在图10 中分别选择了0.002 5、0.003、0.025、0.03 这4 个不同的占空比步长。

3.3 升压稳压电路控制算法设计

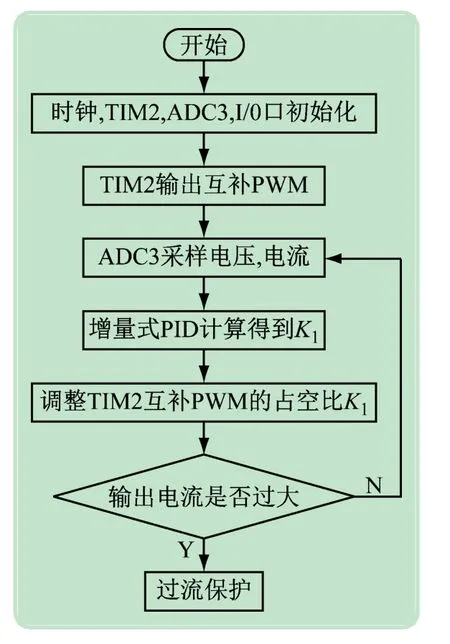

系统升压输出的稳压控制流程如图11 所示,由图可知,对时钟、TIM2、ADC3、I/0 口初始化,然后TIM2输出的互补PWM,通过ADC3 对输出电压,输出电流进行采样,将采样得到的数据通过增量式PID 计算得到K1,然后调整TIM2 的占空比K1,并判断输出电流是否过大,若过大进行过流保护。

图11 系统升压输出稳压软件流程图

增量式PID计算如下式所示:

式中:K1是TIM2 输出的互补PWM 占空比,K1_last是上次TIM2 输出的互补PWM占空比;ek为误差;Kp,Ki,Kd分别为比例、积分、微分参数。系统中采用增量式PID,算法采用加权处理,仅与最近3 次的采样值有关,很好地避免了积分饱和现象[14]。

4 实验流程设计

图12 所示为光伏电池三端口变换器实物图。

图12 光伏电池三端口变换器实物图

实验流程的步骤如下:

步骤1按实物图连接系统电路,编译、调试并烧录代码。

步骤2将输出口连接TH8101 电子负载;输入电压、电流测量口、电池电压、电流测量口均连接DM3058E万用表;输入口连接直流稳压电源。

步骤3检查线路,连接无误后,启动电源,系统开始运行。

步骤4将输入口调节至50 V,通过TH8101 电子负载将输出电流调至1.2 A,记录此时系统输出电压。

步骤5在输出电流为1.2A的条件下,在25~55 V范围改变输入电压,记录输出电压,并计算电压调整率。

步骤6在输入电压不变的条件下,通过TH8101电子负载将输出电流由1.2 A调至0.6 A,记录输出电压,并计算负载调整率。

步骤7在25~55 V范围改变输入电压,测量模拟内阻(用大功率电阻代替)后电压,将其与输入电压的1/2 进行比较,来反映最大功率点追踪的效果。

步骤8分别将输入电压调至35 和50 V,输出电流调至1.2 A,通过电池电流的正负来判断所处状态,并计算效率。

5 系统实物测试

对光伏电池数字三端口稳压变换器进行了整体系统测试。其中电源输入由DP832 实验电源提供,测试仪器使用DM3058E万用表,负载使用TH8101 电子负载,在测试过程中使用恒流模式。输入、输出的电压,电流使用万用表测量。系统稳压30 V 输出测试结果如表1 所示。

表1 系统稳压输出测试

由表1 可知,在25~55 V范围内,输出电压U0保持在(30 ±0.1)V内,其电压调整率

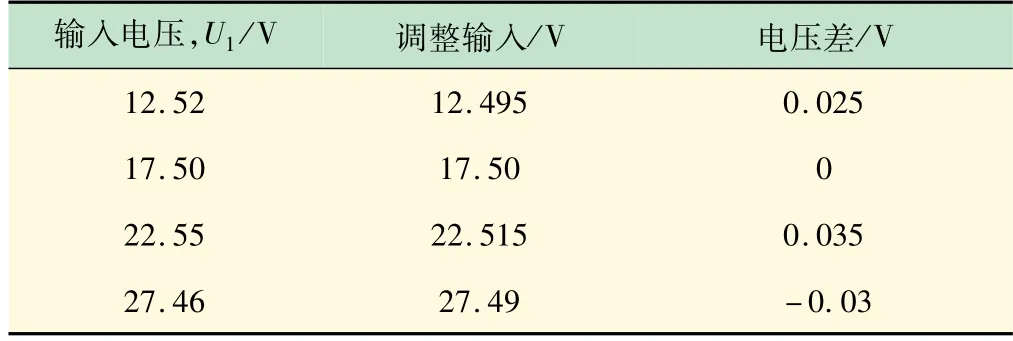

在不同输出电流情况下,负载调整率SI<0.05%。该三端口稳压变换器可以提供稳定的电压输出。系统通过调整输入电压US,测量10 Ω 内阻后的输入电压U1来实现。显然,当U1=0.5 ×US时,为功率输出最大点,最大功率点追踪测试结果见表2 所示。

表2 最大功率点追踪测试

由表2 可知,电压差在±0.05 V 以内,具有良好的最大功率点追踪效果。系统的效率测试结果见表3所示。

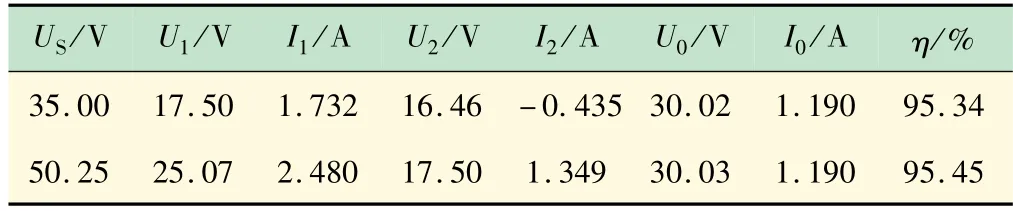

表3 系统整体效率测试

系统DISO模式、SIDO 模式2 种工作状态计算式如下:

由表3 中第1 组数据电池输出电压,处于DISO状态,代入式(7),得

由表3 中第2 组数据电池储存能量,处于SIDO状态,代入式(8),得

因此,在2 种状态工作下,变换器效率均大于95%。

6 结 语

本文设计了以BUCK-BOOST 为核心的光伏电池三端口稳压变换器,通过MPPT 算法控制BUCKBOOST电路实现最大功率点追踪;通过BOOST 电路实现升压输出。经测试结果表明:该三端口稳压变换器可提供稳定电压输出并精准追踪最大功率点,工作效率大于95%。同时系统结构简洁,可优化光伏电池输出的能源管理电路。后续可提升系统的最大功率,从而适用于大功率场景。