食葵联合收获割脱一体式割台设计与试验

连国党 宗望远,2 封 伟 马丽娜,2 成玉风 魏鑫鑫

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070;3.河北省农业机械鉴定总站, 石家庄 050031; 4.石家庄金箭机械设备制造有限公司, 石家庄 052160)

0 引言

向日葵根据其用途主要分为食用向日葵(简称食葵,俗称葵瓜子)和油用向日葵(简称油葵),2020年中国向日葵种植面积为6.49×105hm2,主要集中在内蒙古、新疆、河北、吉林以及甘肃等地,其中食葵种植面积占70%左右[1]。收获是食葵生产过程中关键环节之一。目前,欧美等发达国家已实现了食葵机械化联合收获[2]。然而我国各地食葵种植模式具有区域性特点,且国内外气候特点不同、食葵品种不同,国外机型不能适用于国内食葵收获。国内大部分地区依然采用人工分段收获,食葵机收率不足30%[3]。割台是联合收获机的入口和核心部件,其工作和传动部件多,目前大部分食葵收获割台还是在原有小麦割台或者玉米割台的基础上改进而来,割台落粒损失严重、籽粒表皮损伤率高[4]。因此,研发低损、高效、高质量食葵联合收获专用割台,对于提升食葵收获机械化水平、促进我国食葵产业发展具有重要意义。

国外食葵联合收获机专用割台的研发技术已比较成熟,例如意大利FANTINI[5]、德国ZIEGLER公司SC8S系列[6]食葵联合收获专用割台,采用拨禾链条对食葵植株进行柔性夹持实现扶禾和拨禾,切割机构采用圆盘式割刀,减少了割台对葵盘的冲击和振动,降低了葵盘和籽粒飞溅损失;俄罗斯ROSTSELMASH公司设计的Falcon向日葵专用割台[7]在夹持输送拨禾链式拨禾方式的基础上,增设分禾器翼板,用于收集葵盘和落粒,并在分禾器中间增设输送带,可将收集的葵盘和落粒及时向螺旋输送器输送,避免割台分禾器处物料堆积;德国Claas公司[8]研制的Lexion 560/750型向日葵专用割台,将拨禾轮改为带有柔性拨板的圆筒并配有弧形护罩,以减少籽粒飞溅;STARTSEV等[9]在拨禾轮上焊接扒齿,降低割台损失;NALOBINA等[10]研制了一种锥形拉茎切割机构的向日葵专用割台;SHAFOROSTOV等[11]采用锥形螺旋输送器切割机构,借助输送带完成物料输送。国内针对食葵收获装备的研究普遍以分段收获割台为主,例如张双侠等[12]研制的背负式葵花收获机主要是人工取盘并插盘晾晒一段时间后,再进行捡拾、脱粒及清选作业;韩长杰等[13]、刘宇[14]设计了插盘式食葵收获装置,基本能够实现食葵葵盘采收作业,但收获过程存在振动大、葵盘输送不畅及落粒严重等问题,此外,分段收获机需要2次下田,增加了作业时长和作业复杂性,且对阴天多雨天气的适应性差。

食葵为顶生类经济作物,收获期籽粒极易掉落,收获时留茬高度大于等于400 mm,上述两种因素均利于割脱一体式割台的设计。因此,本文针对食葵机械化收获存在割台损失率高、物料输送过程籽粒表皮易损伤及脱粒过程籽粒破损严重等问题,根据食葵生物力学特性、种植模式及机械化收获要求,研制适用于食葵联合收获的割脱一体式割台装置,即在传统割台的基础上增设脱粒装置,集分禾、拨禾、扶禾、切割、输送及脱粒等功能于一体,葵盘在割台上脱粒,可有效缩短物料输送路径,且为后续清选降低含杂率奠定基础。

1 食葵机械化种植农艺与植株特性

食葵种植主要有人工不铺膜点播和机械化铺膜穴播两种方式,都采用宽窄行种植模式,宽行距为800 mm,窄行距为400 mm,株距为500 mm,种植密度为15 000~18 000株/hm2[15]。以内蒙古自治区主要种植的食葵363为例,其物料主要特性参数如表1所示。

适收期食葵[16](图1)的特点为:茎秆变黄,叶片干枯,葵盘背面变黄,葵盘下垂,背面朝上,籽粒变硬且表皮多为黑底白纹附有短毛,较细嫰且易划伤,籽粒含水率为15%~25%,收获过程易脱粒。

图1 适收期食葵Fig.1 Mature sunflower

2 割台总体结构与工作原理

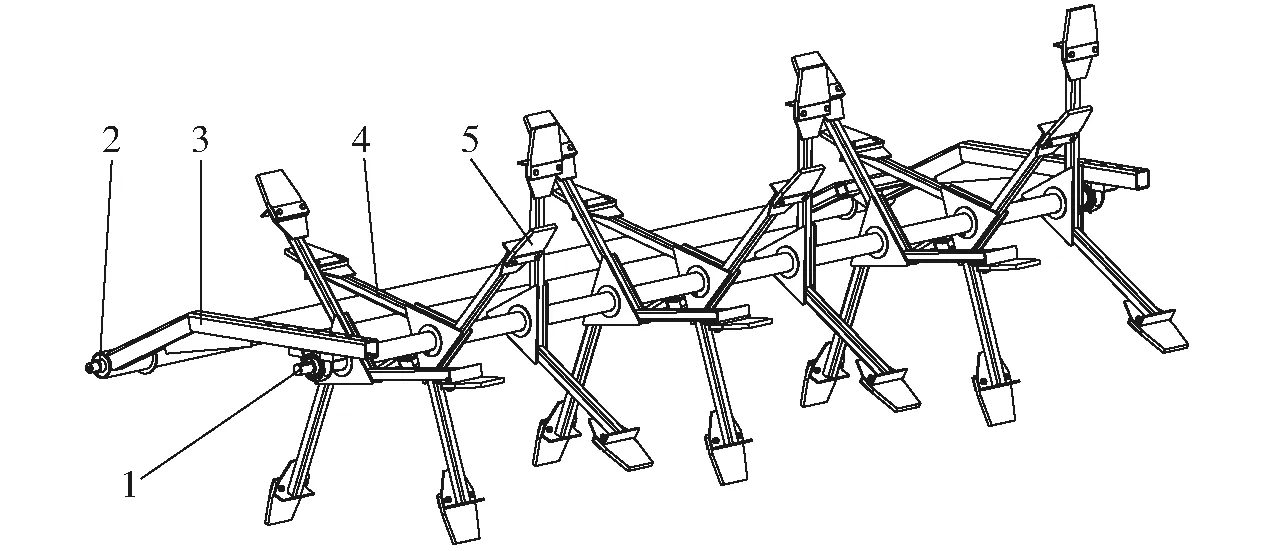

食葵联合收获割脱一体式割台主要由分禾器、拨禾轮、螺旋输送器、喂入机构、脱粒装置及籽粒输送装置等组成,如图2所示。

图2 食葵收获割脱一体式割台整体结构图Fig.2 Overall structure of cutting and threshing integrated header for combined harvesting of edible sunflowers1.往复式切割器 2.喂入机构 3.螺旋籽粒输送器 4.左传动系统 5.脱粒滚筒 6.脱粒喂入口 7.机架 8.螺旋输送器 9.拨禾轮 10.右传动系统 11.分禾器

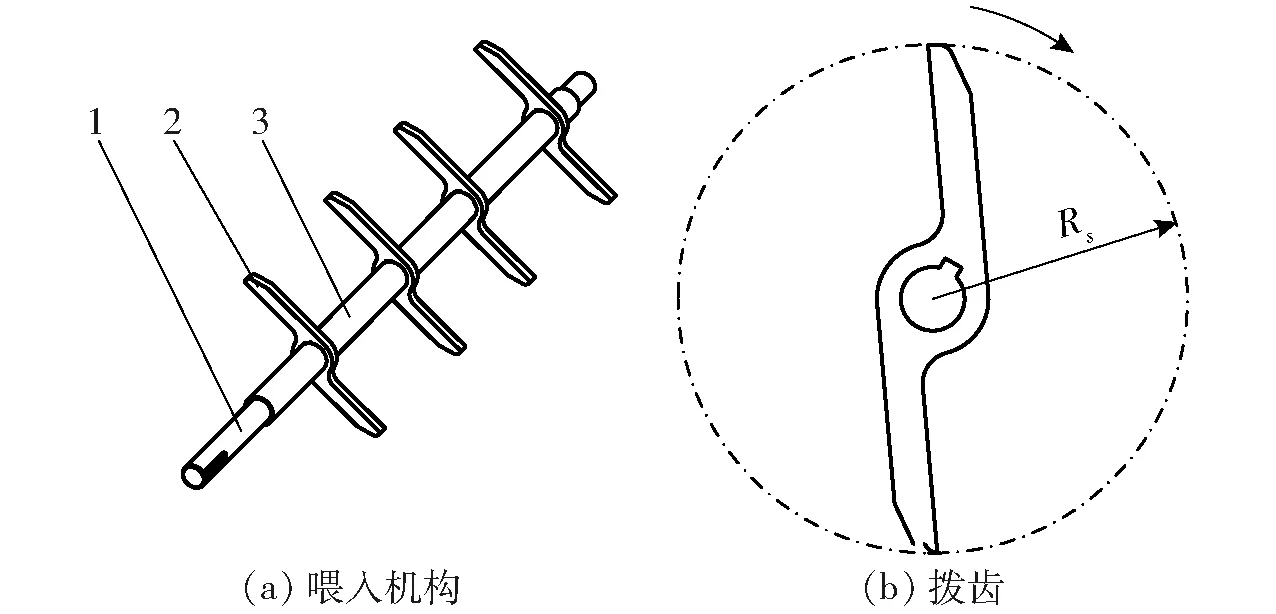

田间收获作业时,割台在液压缸的提升作用下,升降至适合食葵收获的高度,随着整机前进,经分禾器的分禾作用,作业幅宽内的食葵沿分禾器间隙进入割台,实现割台分禾;在拨禾轮拨禾和扶禾作用下,将食葵拨至往复式切割器处,往复式切割器切断食葵茎秆;切割后的物料(即带有一段茎秆的食葵葵盘)由螺旋输送器输送至割台左侧,并在螺旋输送器拨板的作用下将物料抛送至喂入机构;进而通过喂入机构将物料抛送至脱粒空间,在螺旋脱粒滚筒与栅格式凹板筛的共同作用下实现葵盘脱粒,脱粒后的籽粒经凹板栅格落至籽粒输送空间,由籽粒输送装置输送至出料口,脱粒后的葵盘则被排出机外。整个过程葵盘在割台上实现脱粒,有效缩短了物料输送路径,为后续提高清选质量奠定了基础,其技术参数如表2所示。

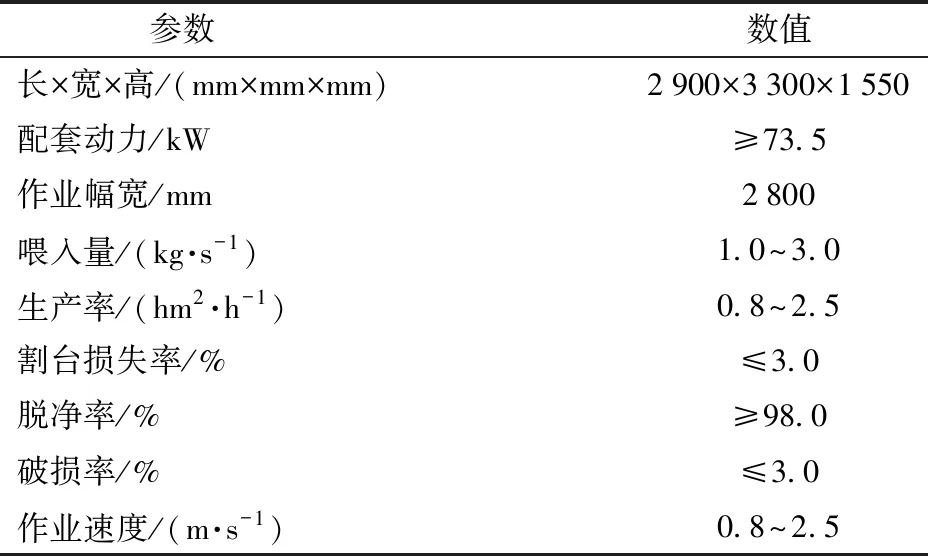

表2 割脱一体式割台结构及性能参数Tab.2 Structure and performance parameters of integrated harvesting and cutting header

3 关键部件参数设计与分析

3.1 分禾器结构参数设计

分禾器是联合收获机割台的一个重要工作部件,具有把其两侧的食葵植株分离并将两分禾器之间的食葵植株聚拢、引导并顺利导入至切割器位置的作用,工作时最先接触食葵植株,位于割台最前端[17]。由于食葵在收获过程中与拨禾轮高速碰撞易导致籽粒掉落并飞溅,造成割台损失较大,因此设计一种侧边具有倾斜角度的分禾器,如图3所示。

图3 分禾器结构图Fig.3 Structure diagram of crop divider

图中,F0为食葵茎秆沿着分禾器运动反方向的作用力,N;f0为分禾器对食葵茎秆的摩擦力,N;α为分禾器前锥角,(°);FN为分禾器对食葵茎秆的法向支持力,N;φ为分禾器侧边倾角,(°);θ为两毛刷安装夹角,(°);v为联合收获机前进速度,m/s;d为相邻两分禾器之间的安装距离,mm。

当分禾器侧边倾角φ大于食葵籽粒的滑动摩擦角时,掉落于割台分禾器上的籽粒能够落至分禾器底面,前期测试食葵籽粒与普通钢材料的滑动摩擦角为23°,因此本文将分禾器侧边倾角φ设计为30°。

由于分禾器要配合切割器作业,为防止护刃器对食葵植株进行二次分禾,分禾器宽度应为所匹配割刀行程的整数倍[18],即

Lw=kS0

(1)

式中Lw——分禾器宽度,mm

k——系数,取1,2,3,…

S0——割刀行程,取90 mm

结合食葵种植模式及割台工作幅宽,取k=3,因此确定分禾器宽度Lw=270 mm。

为确保割断的葵盘落在分禾器可收集的范围内,在食葵植株前倾的极限情况下,分禾器长度应满足

LD≥L-h0

(2)

式中LD——分禾器长度,mm

L——食葵植株平均高度,mm

h0——割茬高度,mm

已知食葵植株平均高度为1 500.5 mm,食葵联合收获机作业过程割茬平均高度为700 mm,由式(2)可知分禾器长度LD≥800 mm,分禾器越长,其与机架连接处受力越大,因此设计分禾器收集籽粒段长度为850 mm。

要使食葵植株顺利进入分禾器,两分禾器安装距离应大于最大葵秆直径,根据割台工作幅宽、食葵种植模式及分禾器宽度,确定相邻分禾器间距d=80 mm,在相邻分禾器收集籽粒段安装防漏软毛刷,两毛刷安装夹角θ=120°,用于收集在切割过程中由振动及碰撞而掉落的食葵籽粒,降低割台损失。

分禾器在工作时,为使食葵植株不被推倒,则食葵植株的受力关系应满足

(3)

式中fs——分禾器与食葵茎秆之间的摩擦因数

分禾器前锥角在满足式(3)的条件下,参考玉米联合收获机割台分禾器[17],其前锥角应小于食葵茎秆与分禾器的摩擦角。前期测试食葵茎秆与钢材料的滑动摩擦角为30°,分禾器前锥角不宜过小,否则易插伤食葵茎秆,本文设计α=28°。

3.2 拨禾轮结构及参数设计

适收期食葵植株姿态都是葵盘沿着茎秆竖直方向下垂,使用传统的对行拨禾轮将会导致葵盘被切割后落在分禾器上,不能被快速输送至螺旋输送器,导致缠绕拨禾轮,严重影响联合收获机的整体工作性能。因此设计一种不对行拨杆式食葵专用拨禾轮,主要由支架、拨禾杆、中心轴、橡胶板等组成,如图4所示,3根拨禾杆组成一个拨禾机构,3根拨禾杆相互之间夹角为120°,相邻两拨禾杆沿着中心轴截面错位40°安装,每个拨禾机构与分禾器对行,不仅起到拨葵盘的作用,而且将碰撞掉落在分禾器的籽粒拨至螺旋输送器。

图4 拨禾轮结构图Fig.4 Structure diagram of reel1.中心轴 2.动力输入轴 3.支架 4.拨禾杆 5.橡胶板

拨禾轮的运动为其绕中心轴的圆周运动和随联合收获机前进运动组成的复合运动。工作时,当拨禾轮向后回转的圆周速度大于机器前进速度,即拨禾轮绕其中心轴的圆周运动速度v0和联合收获机的前进速度v之比λ>1,才能起到拨禾作用。

假设拨禾轮转速和联合收获机前进速度是恒定的,以茎秆切割位置到地面投影点C0为坐标原点,沿水平方向为x轴,竖直方向为y轴,建立拨禾轮运动坐标系xC0y,如图5所示。图中,x0为拨禾轮中心至切割器的水平安装距离,mm;ω0为拨禾轮旋转角速度,rad/s;R0为拨禾轮半径,mm;H0为拨禾轮垂直安装高度,mm。

图5 拨禾轮运动简图Fig.5 Motion diagram of reel mechanism

根据拨禾轮运动特性,可得拨禾轮端点P的位移方程为

(4)

式中xP——拨禾轮端点P水平位移,mm

yP——拨禾轮端点P垂直位移,mm

t——时间,s

其运动轨迹为余摆线,拨禾轮向下按压食葵拨送的过程,其轨迹为余摆线的一段,此时,其水平分速度相对于地面与割台前进方向相反。

为满足食葵低损收获,需要进一步确定拨禾轮转速及联合收获机前进速度,对拨禾轮端点P位移方程求导得拨禾齿端点速度方程为

(5)

其中

vPx=v+ω0R0cos(ω0t)<0

(6)

式中vPx——拨禾轮端点P水平速度,m/s

vPy——拨禾轮端点P垂直速度,m/s

由式(6)得

(7)

拨禾轮直径主要由食葵株高、切断后食葵茎秆重心位置和拨禾速比决定[19],计算公式为

(8)

其中

式中D——拨禾轮直径,mm

e——割断食葵茎秆重心与葵盘间的距离,mm

为防止拨禾轮打落籽粒,拨板应垂直入禾,最低位置应拨压在切断食葵茎秆重心略偏上即可,拨禾轮的垂直安装高度根据作物生长状况及籽粒掉落难易程度而确定[20],可得

(9)

拨禾轮转速nb为

(10)

由于拨禾轮为3杆结构,查阅《农业机械设计手册》[20],λ取1.5~2.0,本文取λ=1.8,食葵茎秆割茬平均高度为700 mm,食葵茎秆平均高度为1 500.5 mm,将各参数代入式(6)~(9),经计算确定拨禾轮直径D=1 100 mm,拨禾轮垂直安装高度H0=950 mm。食葵联合收获机一般工作速度为0.8~ 2.5 m/s[21],代入式(10)得拨禾轮转速应为25~78 r/min, 田间作业过程中,其转速随着联合收获机行走速度的变化而改变。

3.3 螺旋输送器结构及参数设计

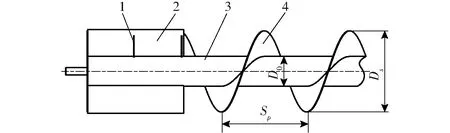

螺旋输送器是割台的关键部件之一,其作用是将切割的物料导向、输送及抛送。小麦、稻谷联合收获机通常采用伸缩扒指式螺旋输送器,但葵盘形态近似为圆饼状,伸缩扒指式螺旋输送器的扒指容易插烂葵盘,导致回带及喂料口堵塞等问题,因此选用拨板式螺旋输送器,如图6所示。图中,Sp为螺旋叶片螺距,mm;D0为滚筒外径,mm;Ds为螺旋叶片外径,mm。

图6 螺旋输送器结构简图Fig.6 Structural diagram of spiral conveyor1.加强筋 2.拨板 3.滚筒 4.螺旋叶片

参照螺旋输送机设计理论[22-23],螺旋叶片结构关键参数设计为

(11)

Sp=(0.5~2.2)Ds

(12)

D0=(0.2~0.4)Ds

(13)

式中K——物料特性系数,取0.06

Q——输送效率,t/h

ψ——填充系数,取0.25

ρ——堆积密度,t/m3

C——倾角系数,水平轴时取1.0

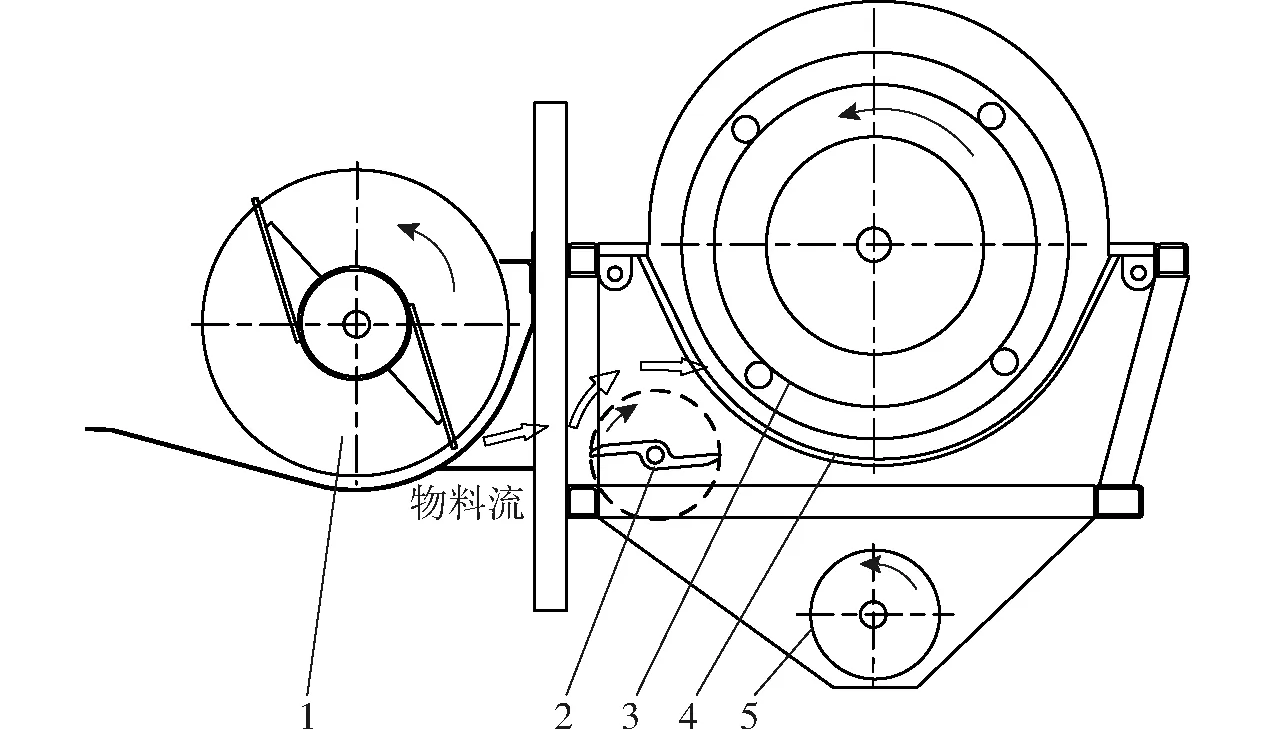

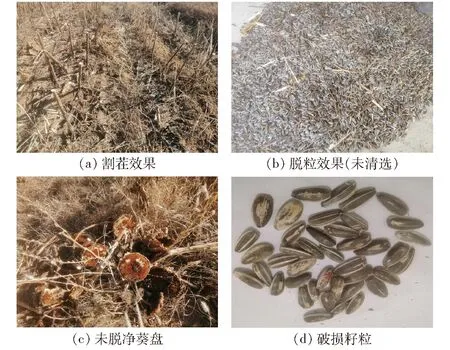

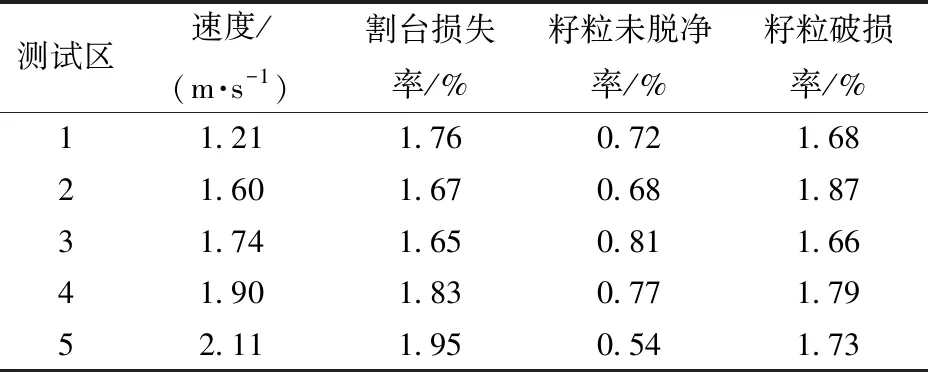

由于割脱一体式割台单次最多收割6行食葵,则输送能力Q=3.6 t/h (根据食葵种植模式、切割长度及作业速度计算);堆积密度ρ与物料的类别、含水率及外形尺寸等因素有关[22],本文根据收获期食葵物料特性测试取ρ=0.15 t/m3;通过式(11)~(13)计算可得:Ds≥372 mm,190 mm 物料以不同姿态被拨板抛送至喂入机构,在拨板抛出物料的瞬间,保证所有物料均被抛出,拨板距螺旋输送器底板的间隙应小于物料厚度(葵盘最小厚度),因此拨板旋转半径应大于螺旋叶片半径。在满足割台正常工作的条件下,螺旋输送器转速不宜过高,转速过高不仅造成食葵籽粒的飞溅,而且增大割台振动,缩短机器使用寿命,根据课题组前期台架试验[24],对螺旋输送器工作参数优化,确定较优转速为150 r/min。螺旋输送器结构参数如表3所示。 表3 螺旋输送器结构参数Tab.3 Structure parameters of plate type screw conveyor 为减小食葵联合收获机的转弯半径,缩短整机纵向尺寸,使割脱一体式割台结构紧凑,割脱一体式割台脱粒工艺选择切向喂入、轴向脱粒、切向排出方式,脱粒装置结构如图7所示,主要由脱粒滚筒、凹板筛、喂入机构及籽粒输送装置等部件组成。 图7 轴流脱粒装置结构图Fig.7 Structure diagram of axial flow threshing device1.脱粒滚筒 2.脱粒间隙调节机构 3.凹板筛 4.脱粒支架 5.喂入机构 6.籽粒输送装置 3.4.1脱粒滚筒结构及参数设计 脱粒滚筒的结构形式直接关系到脱粒装置的工作性能,由于螺旋管无棱角且与物料碰撞力度较小,对葵盘及籽粒损伤较小,因此脱粒元件使用外径为32 mm的螺旋管且在滚筒上面按4头布置[25],脱粒滚筒工作区域主要由喂入段、脱粒段及排杂段组成,如图8所示。图中,Dt为脱粒滚筒直径,mm;Df为螺旋叶片外径,mm;Sf为叶片螺距,mm;ω1为脱粒滚筒旋转角速度, rad/s。 图8 螺旋管式脱粒滚筒结构简图Fig.8 Sketch of structure of spiral tube type threshing drum1.左轴头 2.排杂拨板 3.螺旋管 4.滚筒体 5.螺旋叶片 6.右轴头 结合NJ 105-75《纹杆式脱粒滚筒型式尺寸和技术要求》和割台结构尺寸,确定脱粒滚筒直径Dt=400 mm,其长度根据割台工作幅宽确定为2 900 mm。脱粒滚筒有效工作长度Ls为[25] (14) 式中q——喂入量,取1.4 kg/s q0——脱粒滚筒单位长度的脱粒效率,取0.7~1.0 kg/(s·m) 由式(14)计算出脱粒滚筒有效工作长度范围为1 400~2 000 mm, 课题组前期开展了食葵脱粒台架试验并进行相关参数优化,得出脱粒滚筒转速为300 r/min时[25],脱粒效果较好,在满足食葵割脱一体式割台正常工作情况下,脱粒滚筒脱粒段不小于1 800 mm。为使物料顺畅进入和排出脱粒空间,喂入段与排杂段尺寸至少应大于最大葵盘直径,且喂入段应大于排杂段,因此结合割台工作幅宽脱粒段尺寸取1 850 mm,喂入段尺寸取550 mm,排杂段尺寸取500 mm。 为提高物料进入脱粒空间的顺畅性,防止喂入段食葵物料发生堵塞,喂入段采用螺旋输送叶片,假设脱粒滚筒以角速度ω1旋转,喂入段食葵物料的运动主要是由随脱粒滚筒旋转的牵连运动和沿着螺旋叶片的相对运动组成的复合运动,如图9所示,食葵物料与螺旋叶片在任一点M接触,并与其产生相对滑动,采用运动学理论对物料在螺旋叶片作用下的运动情况进行分析。图9中,vr1为食葵物料的运动合速度,m/s;vr2为食葵物料的绝对运动速度,m/s;vc1为食葵物料的牵连速度,m/s;vn1为食葵物料在摩擦力条件下相对螺旋叶片的滑动速度,m/s;vn2为食葵物料在无摩擦力条件下相对螺旋叶片的滑动速度,m/s;va1为vr1的轴向分速度,m/s;vb1为vr1的径向分速度,m/s;φa为螺旋叶片升角,(°);φf为食葵物料与螺旋叶片之间的摩擦角, 试验测得31.8°。 图9 物料在脱粒滚筒喂入段的运动速度分析Fig.9 Speed analysis of material movement on threshing drum of feeding section 由于食葵物料与螺旋叶片之间存在摩擦力,故物料的绝对速度vr2偏离运动合速度vr1一定角度φf,其轴向速度va1可表示为 (15) 式中nt——脱粒滚筒转速,取300 r/min 在螺旋叶片进行物料输送时,为提高其输送效率,应实现较大的轴向运动速度,即 (16) 求解式(16)可得螺旋升角φa满足 (17) 综上分析,为使食葵物料快速进入脱粒空间,防止在喂入口滞留,脱粒滚筒喂入段螺旋叶片螺距Sf应小于割台螺旋输送器叶片的螺距且大于最大葵盘直径,其外径Df大于脱粒滚筒螺旋管外径,因此设计喂入段螺旋叶片螺距Sf=360 mm,螺旋叶片外径Df=480 mm,螺旋升角φa=29.1°。 3.4.2喂入机构结构及参数设计 由于割脱一体式割台整体结构螺旋输送器拨板与脱粒滚筒的距离远大于葵盘的外径,单靠拨板作用将物料抛送至脱粒空间,在脱粒空间喂入口会存在物料滞留现象,因此在物料喂入口处附加喂入机构,强制物料喂入脱粒空间。由于葵盘近似圆饼状,如图10所示,将喂入机构设计为拨齿结构。根据物料输送口与脱粒空间喂入口过渡区域结构尺寸确定拨齿旋转半径Rs=80 mm。 图10 喂入机构及拨齿分布Fig.10 Feed mechanism and switch tooth distribution1.轴 2.拨齿 3.间隔套 为减小喂入机构对食葵物料的撞击,其转速要大于螺旋输送器的转速且小于脱粒滚筒转速[26]。因此喂入机构转速应满足 ns (18) 式中ns——螺旋输送器转速,取150 r/min nf——喂入机构转速, r/min 综上分析,喂入机构转速过小,不能及时将物料喂入脱粒空间,易造成脱粒装置喂入口堵塞,喂入机构转速过大,对物料撞击力大,造成食葵物料破损严重,因此在满足物料不堆积的情况下,喂入机构的转速应尽量低,由式(18)初步确定喂入机构转速nf=200 r/min。 食葵植株被切割后在螺旋输送器的作用下运移至单侧,然后通过螺旋输送器拨板抛送进入脱粒装置,为确定螺旋输送器拨板安装倾角,使物料更加顺畅喂入脱粒装置,对物料抛送过程进行分析。物料流动过程如图11所示。 图11 物料流动示意图Fig.11 Schematic of flow of materials1.螺旋输送器 2.喂入机构 3.脱粒滚筒 4.凹板筛 5.籽粒输送器 物料与拨板接触碰撞后,假设物料与拨板之间的碰撞为非弹性碰撞,物料以径向初速度vr0沿拨板运动,在整个过程中忽略空气阻力[27-28]。以螺旋输送器截面轴心O为静坐标原点,自点O向拨板作垂线,以垂足O1为动坐标原点建立坐标系, 动坐标轴O1L沿拨板方向向外为正并随拨板一起旋转,物料沿拨板运动受力分析如图12所示。图中,G为物料自身重力,N;FL为物料随螺旋输送器旋转所受离心力,N;N为拨板对物料的支持力,N;FC为物料所受科氏力,N;Ff为物料沿拨板运动所受摩擦力,N;ω为螺旋输送器旋转角速度,rad/s;δ为拨板与物料离心力(径向)夹角,(°);β为拨板与竖直方向的夹角,(°);r为物料质心与螺旋输送器轴心O的距离,mm;l为物料动坐标,mm;ε0为拨板初相位角,(°);ε为拨板转角,(°);δ0为拨板安装倾角,(°);r0为坐标原点O到动坐标轴的距离,mm;R为拨板旋转半径,mm;l0为物料初始动坐标,mm。 图12 物料在拨板滑移过程受力图Fig.12 Force diagram of material in sliding process of switch plate 物料沿拨板运动时,在z轴方向上受力处于平衡状态,则 N+FLsinδ=FC+Gsinβ (19) 其中 (20) 式中m——物料质量, kg 物料相对拨板运动而产生的摩擦力为 (21) 其中μ=tanφ 式中μ——物料与拨板之间的摩擦因数 φ——物料与拨板之间的摩擦角,取30° 物料沿拨板运动的动力学方程为 (22) 联立式(19)~(22)可得出物料沿拨板运动的微分方程为 (23) 由图12的几何关系,可得 (24) 联立式(23)、(24),化简得 (25) 其中 A=gcosδ0+μgsinδ0 物料抛离拨板时的速度分析如图13所示,求解物料抛离拨板时的绝对速度va为 (26) (27) ve=ωR (28) 式中vr——物料抛离拨板时的相对速度,m/s ve——物料抛离拨板时的牵连速度,取3.4 m/s 物料抛离拨板的绝对速度va和水平面之间的夹角γ为 (29) 同理可得ve与va之间的夹角χ为 (30) 通过对物料沿拨板运动过程分析,物料抛离拨板进入脱粒空间与拨板的安装倾角δ0有关,结合割台喂料口结构及物料抛送方向,确定γ=7°,拨板安装倾角δ0=18°,拨板初相位角ε0=17°,拨板转角ε=18°,拨板与竖直方向的夹角β=17°。 田间试验于2021年11月1—5日在内蒙古自治区乌兰察布市凉城县五道咀村食葵田进行,图14为装配割脱一体式割台的食葵收获样机,动力为110 kW、发动机额定转速为2 300 r/min,为降低割台损失,收集割台掉落籽粒,工作时通常将割台调节为上倾状态,上倾角为2°~8°。 为验证割脱一体割台结构的可行性及可靠性,试验样机未配置清选装置,田间作业过程中随着样机的前进,食葵植株进入分禾器间隙,在拨禾轮的拨禾作用下被拨至切割器处切割茎秆,切割后的食葵物料在螺旋输送器的作用下被推送至拨板处,由拨板将源源不断输送来的食葵物料以一定的速度向后抛送至喂入机构处,然后在喂入机构拨齿的作用下抛向脱粒空间,食葵物料在脱粒空间沿轴向边脱粒边运移,籽粒通过凹板筛落入籽粒输送装置,从脱粒装置脱出的籽粒在柔性刮板式输送装置的作用下,进入集籽输送器上,然后经过提升输送器进入籽粒收集箱,随即装车或卸载;与此同时,脱粒后的葵盘及茎秆,在脱粒滚筒高速回转的作用下,被排杂拨板抛出机外。 种植品种为食葵363,平均株高为1 500.5 mm,种植模式为800 mm+400 mm宽窄行,株距为500 mm,葵盘直径为180.5~330.3 mm,葵盘厚度为40.2~70.6 mm,茎秆直径为20.2~50.1 mm,茎秆含水率为21.8%~24.3%,葵盘含水率为25.9%~30.4%,籽粒含水率为15.5%~20.6%。 试验按照GB/T 8097—2008《收获机械 联合收割机 试验方法》[29]和T/NJ 1184—2020《自走式葵花籽收获机》[21]分别测定割台损失率、未脱净率和籽粒破损率3个性能指标,对割脱一体式割台的切割、脱粒等作业效果进行试验验证。依据田间实际试验条件,在试验田随机选取5处20 m×3 m测试区,割台在满幅收割工况下往返2.5次共5个行程,20 m长度为1行程,通过测定联合收获机作业20 m所用时间计算每个行程的平均速度作为联合收获机单次作业速度。收集测试区内掉落里面的籽粒与葵盘,人工取葵盘籽粒并与掉落籽粒一起称量。联合收获机各项性能指标参数为 (31) 式中M——测试区域内食葵籽粒总质量,g Mg——测试区域内收集的籽粒质量,g Mw——测试区域葵盘未脱下的籽粒质量,g Mp——测试区域内破损(籽粒出现裂纹,表皮被划伤及破碎)的食葵籽粒质量,g Y1——割台损失率,% Y2——籽粒未脱净率,% Y3——籽粒破损率,% 食葵联合收获机作业后的效果如图15所示,测量收集的食葵籽粒质量,由式(31)计算各指标数值取平均值,结果见表4。 图15 食葵联合收获机作业效果Fig.15 Harvesting effects of sunflower combine harvester 表4 田间试验测定结果Tab.4 Test results of sunflower harvester 田间试验结果表明:留茬高度平均为700 mm,当联合收获机在5组不同速度条件下进行田间作业时,割台损失率、未脱净率、破损率均满足T/NJ 1184—2020《自走式葵花籽收获机》割台损失率小于等于3%、未脱净率小于等于2%、破损率小于等于3%的标准要求。 对比分析现有产品作业性能,如表5所示,本文割台脱粒效果较好,作业性能总体优于现有食葵收获机具,不仅适用于食葵直收,也可适用于插盘式食葵收获作业。 表5 作业性能对比Tab.5 Comparison of working performance % (1)基于适收期食葵生物特性及收获要求,创新设计了割脱一体式割台,主要由分禾器、拨禾轮、往复式切割器、螺旋输送器、喂入机构、脱粒装置等主要部件组成;为减少脱粒过程籽粒破损,脱粒装置采用轴流螺旋滚筒式结构。该割台不仅实现了分禾、扶禾、拨禾、切割、输送等功能,而且食葵物料在割台上脱粒,有效缩短了物料输送路径,解决了食葵物料输送过程物料破碎及籽粒表皮划伤等问题,为后续提高清选质量奠定基础。 (2)对割脱一体割台关键部件进行结构设计与理论分析,设计了一种不对行拨杆式拨禾轮和侧边倾角30°的分禾器,同时在相邻分禾器之间增加软毛刷收集碰撞飞溅籽粒,解决了传统联合收获机割台物料堆积及损失较大的问题;通过物料流动过程分析,建立了物料抛送过程的运动学及动力学模型,结合割台整体结构布局,确定螺旋输送器拨板安装倾角为18°时,物料可顺畅的喂入脱粒装置。 (3)食葵联合收获样机在5组不同速度条件下进行田间试验,工作过程中各部件之间运动协调关系平稳,食葵喂入流畅,效率较高,割台损失率不大于3%、籽粒未脱净率不大于2%、籽粒破损率不大于3%,满足食葵收获国家相关标准,割脱一体式割台不仅适用于食葵直收,也适用于插盘式食葵收获。

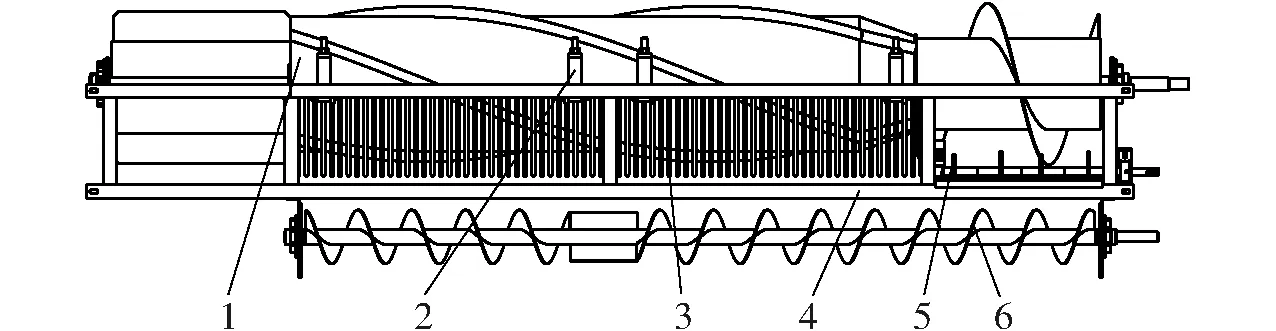

3.4 脱粒装置结构设计

4 物料抛送过程分析

B=gsinδ0-μgcosδ0

5 田间试验

5.1 试验条件

5.2 试验方法

5.3 试验结果与分析

6 结论