农业装备自动控制技术研究综述

沈 跃 张亚飞 刘 慧 何思伟 冯 瑞 万亚连

(江苏大学电气信息工程学院, 镇江 212013)

0 引言

近年来,随着我国农业生产领域的机械化水平不断提高,农业机械对自动控制技术的要求越来越高。自动控制技术在农业机械中的应用对现代农业生产有着突破性的影响。此外,自动控制技术在农业机械领域的应用推广有利于实现农业装备生产作业智能化和可持续发展。

田间自动导航和作业机构自动控制是智能农机的两个基本功能。自动导航能够实现自主感知定位和自主运动控制[1-3],运动控制根据运动规划输出和实时反馈的农机行驶状态来控制底盘速度与转向执行器的动作,使农机稳定、平滑、精确地跟踪目标作业路径;作业机构自动控制能够根据不同作业需求及农艺标准实时调整作业机构。两者相结合最终高质、高效地完成自动导航作业任务。因此,自动控制技术可以实现农业机械的无人化自动作业,减少人力投入,降低劳动成本,进一步提高农业生产效益。同时,自动控制技术作为农机自动导航作业的核心,其性能直接影响自动作业的效率与质量。

近年来,智能农机自动控制技术已经成为农机行业的研发热点[4]。相比于无人驾驶汽车,自动导航作业农机不仅需要在更加复杂和不可预测的农业环境中行进,还需要完成繁重的作业任务。同时,农机自身的大延迟和大惯性等特点也给其运动控制及作业控制带来了一定的挑战。因而具有很强的理论研究意义和工程应用价值。国内外学者在这个领域开展了大量的研究工作[5-7]。本文首先阐述包括速度控制、转向控制的自动导航农机底盘运动控制技术的研究进展;然后概述目前应用在自主导航农机领域的路径跟踪运动控制方法;其次总结不同生产作业环节的智能农机作业机构的控制方法及多机协同作业控制方法;在此基础上提出对自动导航农机控制技术的发展展望,为相关领域的研究者提供参考。

1 智能农机速度与转向控制

1.1 农机速度控制

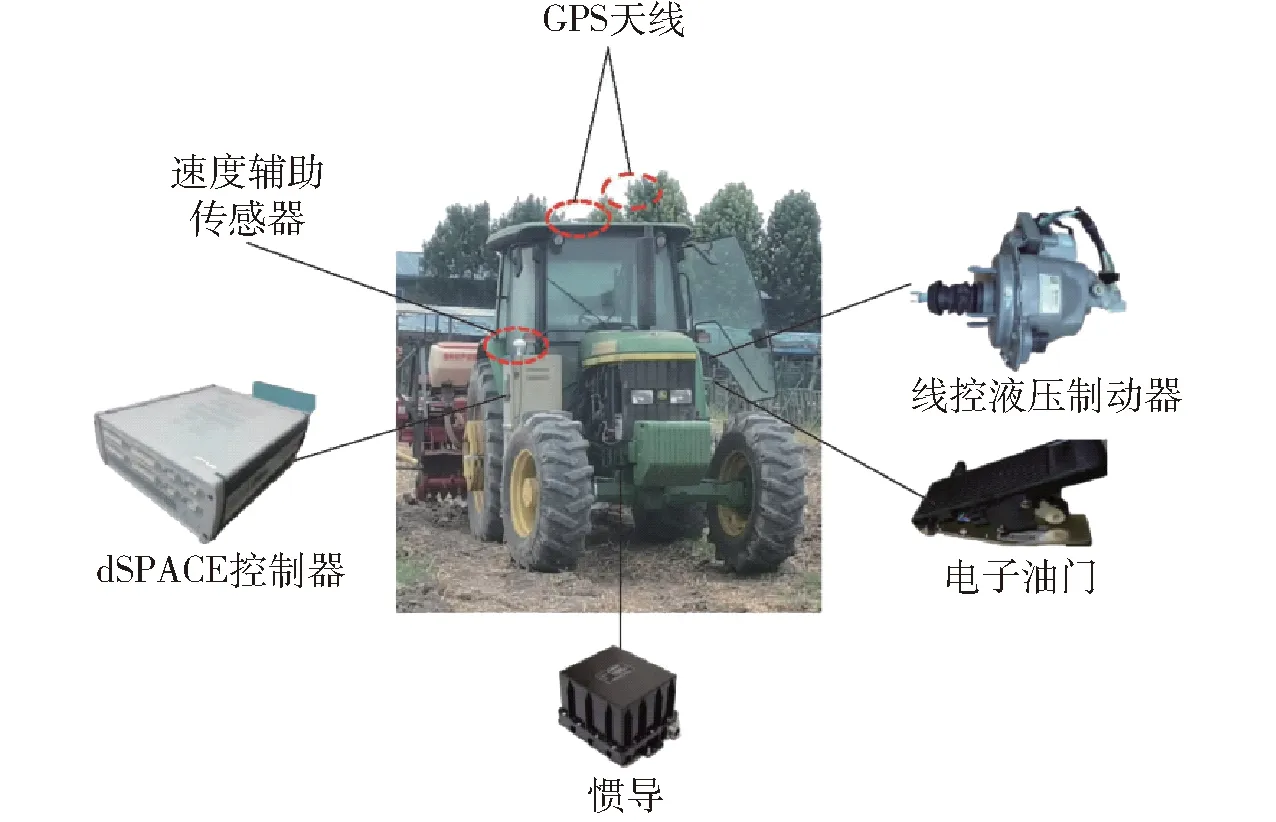

速度控制是农机自动导航运动控制中至关重要的一环。速度控制系统能够根据农机及其作业机具的工作状态来控制底盘行驶速度,是实现农机自主作业的重要基础。此外,速度控制效果对农机导航控制和变量作业控制也有着至关重要的影响[8]。

美国凯斯纽荷兰工业集团在2016年展示了两款无人驾驶概念拖拉机,如图1所示。这两款无人驾驶拖拉机可以自动计算作业幅宽、完成路径规划、实现作业过程精准控制,通过操作员实现远程控制,同时两款拖拉机均采用CVT无级变速箱,可以实现准确的速度控制[9]。

FOSTER等[10]基于静液压传动自走式割晒机(图2)对电磁阀电流、液压油缸位置和割晒机速度等系统进行了分析,该系统采用数字反馈系统实现了割晒机速度闭环控制,提出未来的工作需要考虑滑转率对速度控制的影响。KAYACAN等[11]设计了一款自动驾驶拖拉机(图3),其速度控制器通过控制比例阀来实现纵向控制,并设计了基于模型预测控制的轨迹跟踪控制器,输出为前轮所需的转向角和目标速度值,设计了PI控制器来控制转向机构,设计了PID控制器来实现速度控制,场地试验表明,速度控制误差为0.04 m/s,可满足无人作业需求。

图2 静液压自走式割晒机Fig.2 Hydrostatic self-propelled sun-cutting machine

图3 自动驾驶拖拉机Fig.3 Self-driving tractor

朱忠祥团队[12]基于雷沃拖拉机设计了油门自动控制装置,基于增量式PID控制算法设计了速度控制器,并在水泥路上进行了目标速度分别为2、3、4 m/s的试验,试验结果显示速度跟踪精度为0.2 m/s,基本满足导航作业要求。王卓等[13]设计了雷沃拖拉机油门踏板调节机构,然后建立了拖拉机纵向动力学模型,并设计了滑模变结构控制器,提升了速度控制系统的鲁棒性。沈跃团队[14]基于自研的新型四轮独立电驱动自转向喷雾机,首先建立了喷雾机底盘运动学模型,并分别设计上层轮速分配控制器和下层轮速跟踪控制器,场地试验表明,速度波动最大为0.2 m/s,能够满足喷雾机作业需求。

胡静涛团队[15-16]分析了洋马插秧机(图4)变速机构的工作原理,根据插秧机的工作特点和速度要求,设计了与GPS导航系统相配合的插秧机速度控制系统,然后将变论域方法应用到模糊PID控制器设计中,在水泥路面的试验结果表明,所提出的控制算法对插秧机行驶速度控制是可行的,提高了插秧机行驶速度的自适应能力。

图4 洋马插秧机Fig.4 Yanmar rice transplanter

罗锡文团队[17]设计了基于CAN总线的插秧机手自一体变速和作业执行机构,将油门和变速踏板固定,将两变量耦合为单变量,方便实现速度控制,设计了专家PID控制算法,以GNSS速度信号作为反馈,实现了井关插秧机(图5)的速度控制。在水泥路面和水田中的试验结果表明,速度平均误差分别为0.019 5 m/s和0.032 4 m/s,可满足插秧机实际作业需求。

陈进等[18]基于碧浪4LZ-2.0型全喂入联合收获机设计了手自一体的调速机构,并采用灰色预测模糊控制的方法根据负荷情况调节车速。汤碧翔[19]通过现场实验采集的数据和现场控制经验,设计了滚筒转速和车速的计算模型,实现了速度控制。崔建弘等[20]针对联合收获机速度控制的滞后问题,进行了行走机构的优化设计,设计了车速模糊控制器,并进行了仿真和试验,结果表明此控制器响应精度较高、调节速度较快。王新等[21]建立了以收获机作业质量、作业效率和能效利用率为控制目标的收获机作业速度控制模型。

苗中华团队[22]针对4MZ5型采棉机作业速度对采棉效率的影响问题,提出了一种基于模糊PID控制技术的实时调整算法,该算法能够建立行走速度调节模型,实现采棉机作业速度的最优控制。在该算法中,通过实时获取棉花在线流量,并约束负荷梯度堵塞条件,将模糊算法和常规PID控制相结合。同时应用模糊规则和推理方法对PID参数进行在线整定,实时调节行走速度,从而实现作业速度的最优控制。

1.2 农机转向控制

线控液压转向系统具有转向力矩大、控制精度高、响应速度快等优点,是农业机械的主要转向执行机构[23]。由于农机转向系统在实际行驶过程中会受到车体状态、路面状况等因素的干扰,造成车辆产生转向误差[24]。线控液压转向控制策略的主要研究目的就是设计合适的转向控制器提高车辆的转向性能。

QIU等[25]针对采用电控液压转向系统的农业拖拉机设计了一种基于模糊策略的转向控制器,并在农用拖拉机上进行了场地试验,试验结果表明该模糊转向控制器能够控制拖拉机实现快速、准确的转向控制。ACARMAN等[26]利用滑模控制理论的鲁棒性与电控液压转向系统的结构特性,采用频率成形线性二次型调节器作为内环控制器,在消除高频、高增益方向盘转矩的同时,跟踪滑模控制器产生的期望方向盘转角,试验证明观测器的有效性以及控制器的良好跟踪性能。LEE等[27]以加装了电控液压转向系统的东洋物产TX803型拖拉机为试验平台,使用比例前馈控制算法对转向油缸进行控制,试验结果表明该控制器能够提高拖拉机在直线和转弯过程中的控制性能。

鲁植雄等[28]针对电液转向系统中单杆腔转向油缸的非对称性,设计了一种基于双通道PID的转向控制器,实验证明该控制器能够减小转向油缸非对称性带来的影响。江浩斌等[29]针对电控液压转向系统中电液比例换向阀参数不确定性问题,设计了一种基于自适应动态面的控制器,通过仿真试验证明该控制器能够满足车辆转向要求。

蔺素宏等[30]针对农机中电控液压转向系统易受到转向力干扰的问题进行了研究,设计了一种基于负载力观测器前馈补偿的最优状态反馈控制器,实验证明该控制器能够有效抑制转向力扰动带来的影响,提高转向控制精度。贾全等[31]针对拖拉机实际作业时转向系统易受非线性干扰的问题,设计了一种基于自适应补偿机制的滑模控制器,试验结果表明该控制器可以快速地跟踪期望角度且超调量较小。

XU等[32]针对拖拉机作业过程中路面不平整干扰的影响,提出了一种分层多回路鲁棒控制架构,包括路径跟踪层、角度跟踪层和电流跟踪层。路径跟踪层由考虑不确定性和干扰的模型预测控制器构成,角度跟踪层采用考虑电液耦合系统参数不确定性和干扰的滑模控制器。其设计为跟随路径跟踪层产生的目标角度,输出跟踪力矩。电流跟踪层采用PID控制器设计,实现对角度跟踪层输出转矩的跟踪。最后进行了仿真测试和硬件在环测试,结果表明所提出的分层多回路鲁棒控制架构具有更好的抗干扰性能及动态稳定性。

2 农机自动导航跟踪控制

路径跟踪控制是农业机械实现自动导航控制的核心技术,特别是如何实现复杂农业环境下高精度路径跟踪是保证农机高质、高效完成相关作业任务的基础。

但农机路径跟踪控制在复杂环境下的应用面临诸多挑战:首先,农机底盘是一个复杂的非线性耦合系统,容易受到系统不确定性和外界干扰等不利因素的影响。此外,农机在作业过程中还会受到田间道路的环境约束以及执行机构的饱和约束。因此,无人农机高精度的运动控制需要充分考虑建模误差、参数扰动等系统不确定性以及外部干扰的影响。目前常用的自动导航农机路径跟踪控制方法主要包括:基于几何模型的控制方法、基于运动学模型的控制方法及无模型智能控制方法。

2.1 基于几何模型的控制

2.1.1纯跟踪控制

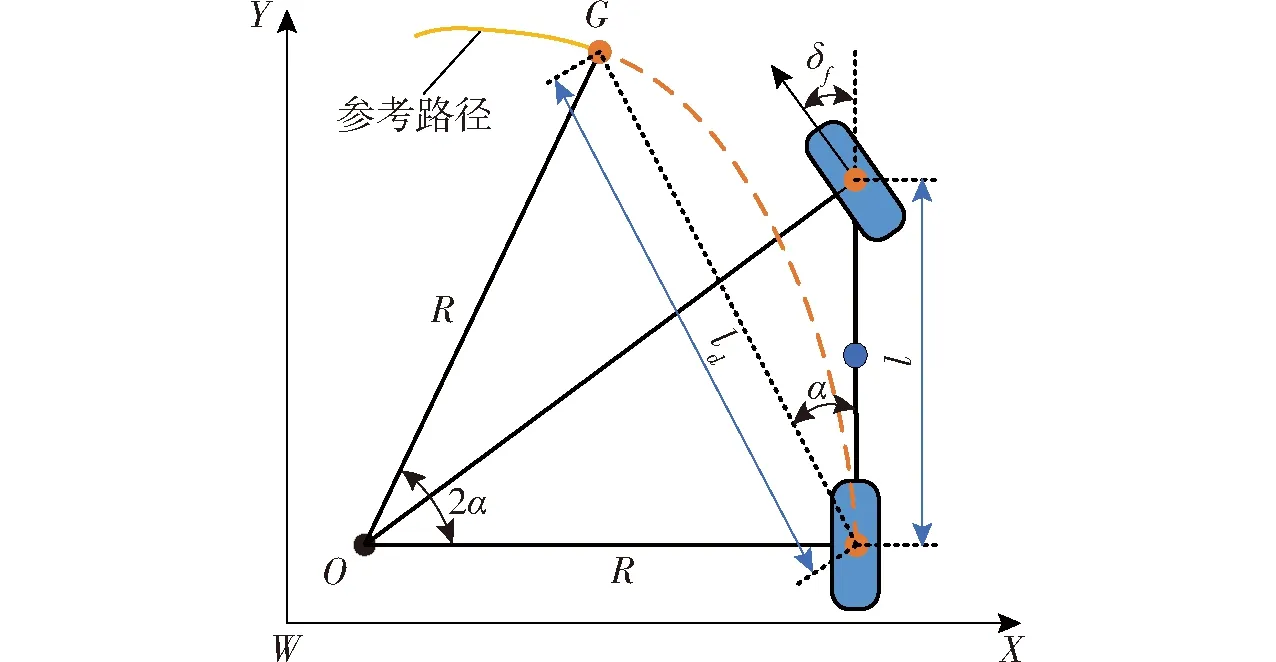

纯跟踪控制具有稳定性高、实现简单、容易调参、算力要求低等优点,广泛应用于作业速度相对较低的农业机械自动导航控制[33]。如图6所示,纯跟踪算法基于几何原理的计算方法,通过将自身位置与预瞄距离处期望位置的横向误差转化为横向控制量,然后设计比例控制器控制车轮转向角实现对期望路径的跟踪,车辆转弯半径与方向盘转角存在一一对应的关系。

图6 纯跟踪算法几何原理Fig.6 Geometric principle of pure tracking algorithm

为了使车辆后轮跟踪圆弧虚线到达前视距离为ld的参考路径目标点G,需要满足几何关系

(1)

化简得到

(2)

为满足转向半径为R,由阿克曼转向模型得到前轮转向角的控制律为

(3)

式中α——车身与预瞄点夹角

δf——前轮目标转向角

l——车身轴距

通过上述推导可以看出,前视距离ld决定了目标点的选择,前视距离过小会使农机行驶路径产生振荡,而过大则会导致农机上线对行速度降低,进而影响田间作业效果,因此很多学者针对前视距离的选择问题做了很深入的研究。胡静涛团队[34]利用模糊规则在线自适应地确定纯追踪模型中的前视距离,提高了插秧机路径跟踪的精度。张闻宇等[35]提出了一种基于支持向量回归(Support vector regression,SVR)逆向模型的拖拉机导航纯追踪控制方法,较常规纯追踪模型导航方法具有更好的直线追踪性能。李革等[36]和FU等[37]将农机作业实时作业速度与目标路径曲率加入到前视距离的关系式中,自适应改变前视距离,显著提高了纯跟踪算法的精度,尤其在跟踪曲线时。YANG等[38]根据农机运动学模型建立寻找最优目标点的评价函数,自适应地调整前视距离,与传统纯跟踪算法相比,提升了超过20%的路径跟踪精度。

前视距离的影响因素有很多,如车辆速度、跟踪精度、控制频率、车辆稳定性和路径曲率等。以上研究虽取得了一些进展,但仍有一些问题需要解决。前视距离与上述众多因素的关系难以描述导致前视距离最优值很难获取。此外,纯追踪算法是基于简单的几何学模型,并未考虑车辆动力学特性和转向执行器动态特性。高速下转向曲率的快速变化易使车辆产生侧滑,系统模型与实际车辆特性相差较大会导致跟踪性能恶化,因此纯追踪算法多适用于较低车速和小侧向加速度下的农机作业场景。

2.1.2Stanley控制

Stanley控制方法[39]同样基于几何原理,根据前轴中心控制点到参考路径上最近的目标点的侧向位移偏差、航向角偏差和前轮转角偏差设计前轮转向角反馈控制律,该控制器可以保证侧向位移误差ye指数收敛到0。图7为Stanley算法几何原理图。

图7 Stanley算法几何原理Fig.7 Geometric principle of Stanley algorithm

由图7中几何关系可得

δf=δe+θe

(4)

式中δe——前轮速度方向与目标点切线方向所呈夹角

θe——车身与目标点航向偏差

显然,δe满足

(5)

其中d与车速v正相关,k为正系数,有

(6)

式中d——前视距离

结合式(4),最终得到前轮转向角的控制律为

(7)

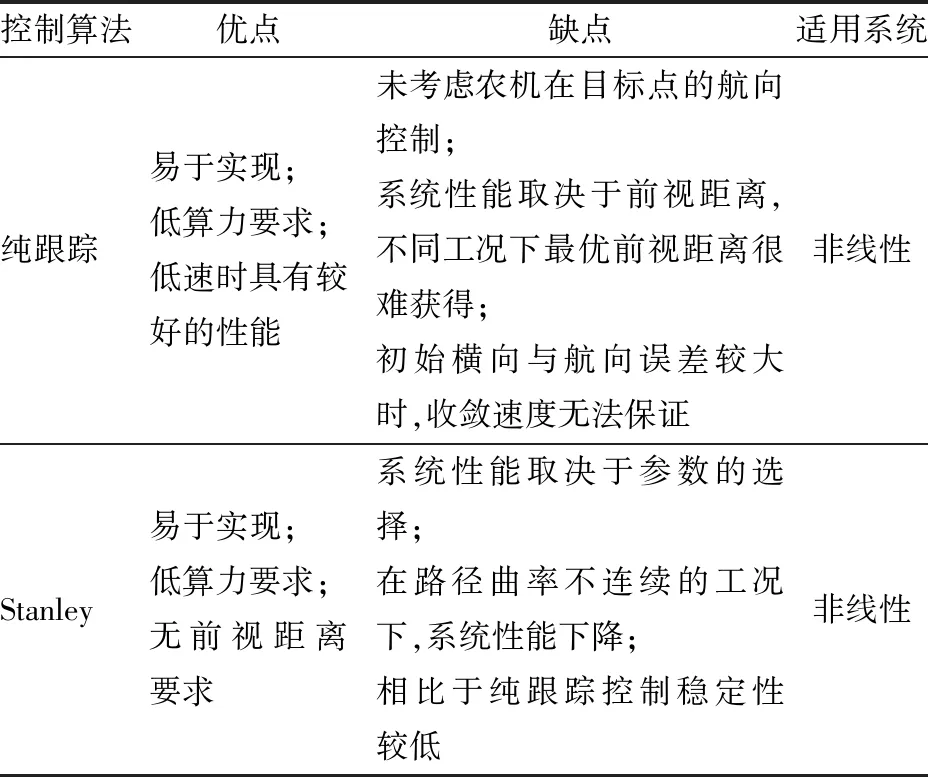

通过式(7)可以看出,Stanley控制不需要确定前视距离,但其控制性能受可调参数k值影响较大。SNIDER[40]通过仿真对比分析表明,Stanley算法相比于纯追踪控制算法更适用于相对更高车速的行驶工况,但是对期望路径的平滑程度要求较高,在道路曲率光滑性不理想的情况下容易出现车辆响应超调过大的问题。魏新华团队[41]为实现农业机械全田块高效自主作业,以横向偏差和航向偏差为输入变量构建隶属度函数,设计模糊推理和解模糊化过程实时确定控制模型增益系数,提高了该算法对不同曲率路径的自适应能力。WANG等[42]将拖拉机偏航率添加到Stanley算法中,然后利用多种群遗传算法对扩展后的Stanley算法参数进行优化,明显提高了自动导航拖拉机对目标路径的跟踪能力。基于几何模型的不同控制方法的比较如表1所示。

表1 基于几何模型的控制方法Tab.1 Control method based on geometric model

2.2 基于运动学模型的控制

农机运动学模型能够描述农机的位置与姿态信息。因此,基于农机运动学模型设计的路径跟踪控制方法不仅精度更高而且可以进行性能优化,但基于农机运动学模型的控制精度十分依赖于所建立数学模型的精度与复杂度。自行车模型具有精度高而且模型参数简单的优点,是目前应用最为广泛的运动学模型,基于该模型得到如图8所示农机路径跟踪偏差模型,进而在此基础上设计路径跟踪控制方法。

图8 农机路径跟踪偏差模型Fig.8 Path tracking deviation model of agricultural machinery

基于简化的阿克曼自行车模型,得到路径跟踪偏差数学模型[43]

(8)

式中s——目标路径的曲线坐标

c(s)——目标路径曲率

路径跟踪控制器的设计目标为

(9)

2.2.1PID控制

PID控制方法[44]主要是对农机反馈的车辆位姿等信息做偏差处理,并通过比例、积分、微分进行线性组合构成控制量,从而对被控对象进行控制,其控制框图如图9所示。

图9 PID控制框图Fig.9 PID control block diagram

PID控制通过对差值进行比例、积分和微分运算后输出控制参数。其计算公式为

(10)

式中KP——比例系数Ti——积分系数

Td——微分系数e——跟踪偏差

基于运动学模型得到路径跟踪偏差公式为

e=αye+βθe

(11)

式中α——横向偏差系数

β——航向偏差系数

PID算法由于无需建立精确模型,算法简单易实现,但其参数调整比较困难,因此有许多学者将现代智能化算法如模糊算法[45-46]、神经网络算法[47-49]等与PID算法进行结合,自适应地调节PID参数,进而提升控制系统的性能。

2.2.2LQR控制

LQR控制是一种全状态反馈控制结构,通过构造系统未来时间段的状态量变化和执行器输入量的二次代价函数,得到总成本最低的增益矩阵,从而得到期望的控制序列,其控制框图如图10所示。

图10 LQR控制框图Fig.10 LQR control block diagram

LQR控制算法易于设计,但当目标作业路径曲率变化较大时,会导致跟踪性能下降,因此往往需要结合其他控制算法如前馈控制[50-52]来进行无误差跟踪。吕安涛等[53]建立了拖拉机跟踪直线行驶时的运动学与动力学模型,分别对基于这两种模型的拖拉机自动驾驶LQR控制方法进行了研究,并验证了该算法用于农机自主导航的可行性。韩科立等[54]为提高自动导航拖拉机工作效率和作业质量,设计了基于速度和转向角的双参数最优控制算法,并进行了田间试验,验证了所设计控制器的可靠性。胡静涛团队[55]提出了一种与行驶速度无关的农机路径跟踪方法,建立了空间参数驱动的非线性相对运动学模型,然后对此模型进行反馈线性化和最优控制设计,得到了一种与速度无关的农机路径跟踪控制律。最后进行了实车的路径跟踪实验,验证了该方法的有效性和对速度变化的鲁棒性。

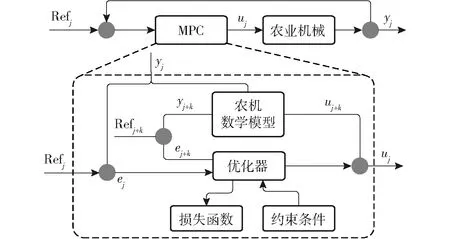

2.2.3模型预测控制

模型预测控制(MPC)是一种实时的闭环优化控制方法。如图11所示,该算法的优点主要是反复在线进行,不断获取当前最优控制量,同时还具有系统地考虑预测信息和处理多约束的能力,能够满足农机执行机构和车轮侧滑等约束条件[56]。随着相关理论的完善和计算技术的发展,模型预测控制的实时性得到了提升,使得其在农机运动控制领域得到了学者的广泛关注[57-62]。

图11 模型预测控制框图Fig.11 Model predictive control block diagram

为提升MPC的控制稳定性与鲁棒性,GRAF等[57]提出了一种考虑农机转向及执行机构输出约束的线性时变MPC方法,并通过实车试验验证了该方法可以提高路径跟踪精度。沈跃团队[61]提出了一种模糊自适应模型预测控制方法,通过实时误差模糊自适应地调整预测时长,并应用于无人喷雾机试验,验证了该方法在田间不确定性干扰工况下具有一定的鲁棒性。张万枝等[62]提出一种基于线性时变模型预测控制的路径跟踪方法,设计系统控制量、控制增量和状态量约束条件,并将目标函数求解转为带约束的二次规划问题;采用内点法进行求解,实现优化控制,并分别进行了导航坐标系下的直线和圆形路径跟踪试验,验证了所提出方法可以提高农业车辆导航路径自动跟踪精度。

值得注意的是,MPC跟踪性能对线性化过程产生的误差较为敏感,同时线性化预测模型会削弱控制器对参考路径曲率突变和航向突变的响应能力[63]。因此,为进一步提升MPC控制算法的性能,有学者直接基于农机非线性模型设计了非线性MPC控制器并应用于自动导航农机的实际作业中[64-65]。KAYACAN等[64]针对自主导航拖拉机-挂车系统中拖车易滑移影响路径跟踪精度的问题,提出了一种独立分布式非线性MPC方法,通过非线性滚动时域估计(NMHE)方法实时观测系统状态参数,进而获得更高的系统预测精度,实车试验结果表明,该方法可以保证低于3.5 cm的跟踪误差。刘正铎等[65]为提高农用车辆路径跟踪性能,提出一种基于非线性模型预测的路径跟踪控制方法,该方法将路径跟踪问题转换为求解满足速度、转角约束的最优值问题,采用梯度计算解决非线性的约束优化,通过实时反馈与滚动优化实现控制器的闭环校正,最后与线性MPC的对比试验表明:非线性MPC的跟踪横向偏差降低了36.8%,纵向偏差降低了32.98%。

2.2.4自适应控制

自适应控制方法是一种针对未知或变化的系统参数和外部干扰的控制方法[66]。在农机自动导航控制中具有广泛的应用前景,可以根据农机在农田中的实时反馈信息,自动调整控制器的参数或结构,进而增强农机对作业环境的适应性,提高作业精度。自适应控制器的总体结构如图12所示。

图12 自适应控制框图Fig.12 Adaptive control block diagram

自适应控制器采用Backstepping方法进行设计,基于Lyapunov稳定原理,实现对未知参数的实时估计[67]。ZHANG等[68]针对传统控制方法在多样复杂农业环境下路径跟踪控制容易超调的问题,提出了一种模糊自适应控制方法,并基于所开发的农机导航算法仿真平台验证了该方法的有效性。NAVEED等[69]针对车辆动力学模型参数不确定性影响路径跟踪精度的问题,提出了一种模型参考自适应方法,并通过试验验证了该方法能够克服动态模型存在的不确定性问题。沈跃团队[70]为提高农机在水田泥泞湿滑等工况下的作业精度,采用农机扩展模型,设计自适应控制算法,实时估计并补偿滑移参数,提高了农机滑移情况下的路径跟踪精度。

2.2.5滑模控制

滑模控制本质上是一类特殊的非线性控制,具有快速响应、对参数变化及扰动不灵敏、无需系统在线辨识、物理实现简单等优点[71]。基于式(8)所示的路径跟踪误差模型改写为

(12)

其中

式中x1、x2——系统状态量

a、b——系统参数

u——控制输入

d1、d2——外部不确定性扰动

定义滑模面为

s=x2+cx1

(13)

对滑模面求导并令其为

(14)

式中k——控制增益d(t)——外部干扰

c——扰动增益

最后得到控制输入为

u=-b-1(x1,x2)(a(x1,x2)+cx2+ksgn(s))

(15)

滑模控制由于其不连续的开关特性将引起抖动,降低控制系统抖动是目前该方法的研究热点与难点。YIN等[72]引入了一个可调参数,根据系统误差自适应地调节滑模面,进而减少抖振现象。牛雪梅等[73]为有效解决滑模控制固有的抖振问题,提出一种加权增益趋近律算法,在该趋近律的积分项中引入负的加权值,可有效避免当系统状态不在滑模切换时的切换增益的增大,使得控制器输出量平滑,并实现了喷药移动机器人平稳的路径跟踪控制。此外,针对农田中存在不确定性干扰导致农机运动学模型理论精度失效,从而使路径跟踪收敛时间长、跟踪效果较差等问题,很多学者[74-76]将非线性干扰观测器与不同的SMC相结合,在提升了控制系统鲁棒性的同时降低了滑模控制的抖振。丁晨等[77]基于未知扰动项的路径跟踪偏差模型,利用自适应控制和改进的加密积分技术,构造自适应二阶滑模路径跟踪控制方法,仿真结果表明该方法可以保证农用拖拉机能快速且稳定地跟踪上任意弯曲的参考路径。基于运动学模型不同控制方法的比较如表2所示。

表2 基于运动学模型的控制方法Tab.2 Control method based on kinematic model

2.3 无模型智能控制

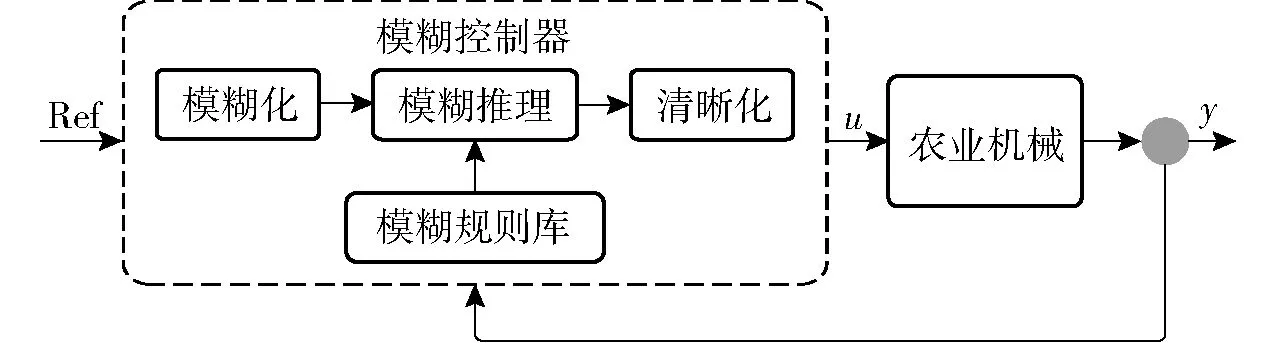

2.3.1基于模糊规则的控制

模糊控制属于智能控制范畴,在处理具有环境位置、负载变化等不确定因素的场景中具有较强的优势,如图13所示,其思想是利用人类专家控制经验来克服农机自动导航中的非线性和不确定因素带来的不利影响。另外,模糊控制不依赖于对象的数学模型具有较强的鲁棒性[78],其控制框图如图13所示。

图13 模糊控制框图Fig.13 Fuzzy control block diagram

张漫团队[79]构建了自动导航模糊控制器,并详细阐述了基于模糊控制的自动转向方法。刘刚团队[80]为提高拖拉机自动导航的精度和稳定性,提出了一种基于遗传算法的自适应模糊控制方法,采用遗传算法在线优化模糊控制规则以及输出比例因子,既保留了传统模糊控制的优点,又有效改善了系统的控制品质,并通过田间试验证明了该方法可以迅速消除跟踪误差。DE SOUSA等[81]提出了一种基于模糊规则的行为组合和协调方法,实现了复杂环境下农机对行作物跟踪,提高了农机对不同农业环境的适应性。

2.3.2基于神经网络的控制

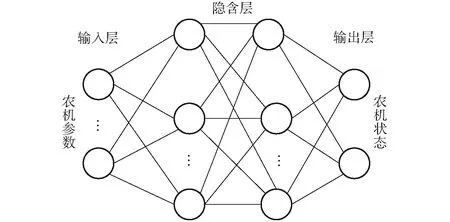

由于完整的农机数学模型存在很多无法测得的动力学参数,因此基于农机数学模型的控制方法存在固有的理论精度偏差。如图14所示,神经网络具备精确逼近非线性函数的能力,该方法利用神经网络学习系统的数学模型,从而实现对农机的控制。需要注意的是,基于神经网络控制方法的关键在于神经网络的训练,训练数据的质量和数量对神经网络的性能有重要影响[82]。此外,目前无法从理论上证明神经网络控制方法的收敛性,在实际应用过程中需要考虑实时性和稳定性等问题[83]。

图14 神经网络原理图Fig.14 Neural network schematic

陈军等[84]将神经网络控制技术应用于农业车辆的自动行驶控制中,使得控制器具有良好的自学习功能,提高了控制器的环境适应能力和现场处理能力。在牧草地上的实车实验结果表明:车辆沿直线路径自动行驶时,95%的偏差绝对值小于5 cm。白晓鸽[85]针对拖拉机运行环境的复杂性和不确定性,利用模糊控制不需要建立被控对象精确数学模型的特点以及神经网络可以在线学习的特点,设计了车辆自动行走控制模糊神经网络控制器。在模糊神经网络控制的基础上,用遗传算法对控制器进行了优化。试验结果验证了所设计的控制器的控制效果较好,且稳定性高,可以满足拖拉机自动直线行走的要求。

2.3.3基于强化学习的控制

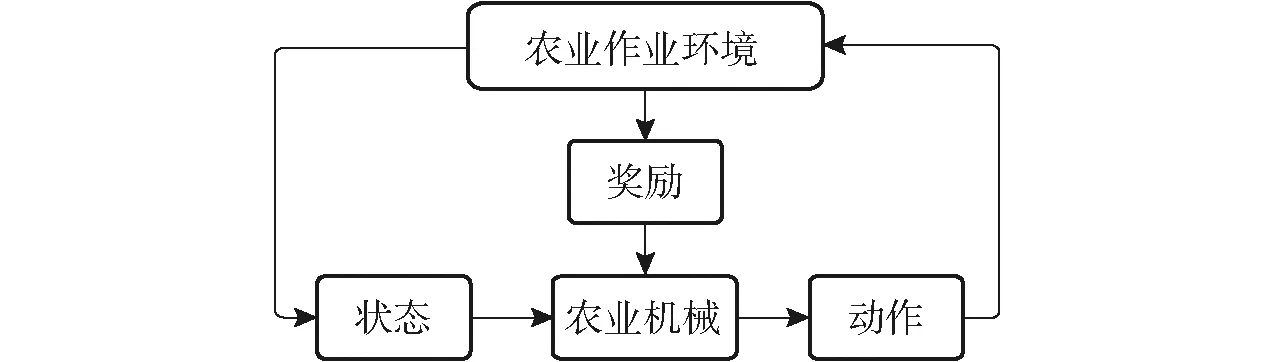

强化学习(Reinforcement learning)是一种机器学习方法,通过与环境交互并利用收集的数据和奖励机制来学习最优控制策略,控制框图如图15所示。强化学习同样独立于特定模型,可以解决复杂的非线性控制系统。随着信息技术的发展,深度强化学习已成为解决自动驾驶车辆导航控制现代控制算法局限性的一种潜在方案[86]。

图15 强化学习控制框图Fig.15 Reinforcement learning control block diagram

邵俊恺等[87]针对无人驾驶铰接式运输车辆无人驾驶智能控制问题,提出了一种强化学习自适应PID路径跟踪控制算法。通过强化学习算法对PID参数进行在线自适应整定。最后实车道路试验表明,相比于传统PID控制器,强化学习自适应PID控制器显著减小了超调和振荡,能够有效地优化系统动态性能和稳态误差性能。LI等[88]基于深度强化学习理论,设计了农业机械的自主路径跟踪控制策略,并通过室内室外两个场景进行了在线实验模拟。实验结果表明,强化学习算法能够实现未知环境中农业机械的自动导航,可以使农机学会避免障碍及更快到达目的地,进而提高作业稳定性和路径跟踪性能,为后续的实际应用奠定了理论基础研究。MARTINI等[89]针对葡萄园中由于遮挡等原因无法获得精确定位信息的问题,基于强化学习提出了一种能够解决葡萄果园环境下农机位置未知的自主导航策略,通过大量的实验证明了强化学习方案可以安全地引导农机通过看不见的直行和弯曲的葡萄园作物行产生相当稳定的中心轨迹。不同无模型智能控制方法的比较如表3所示。

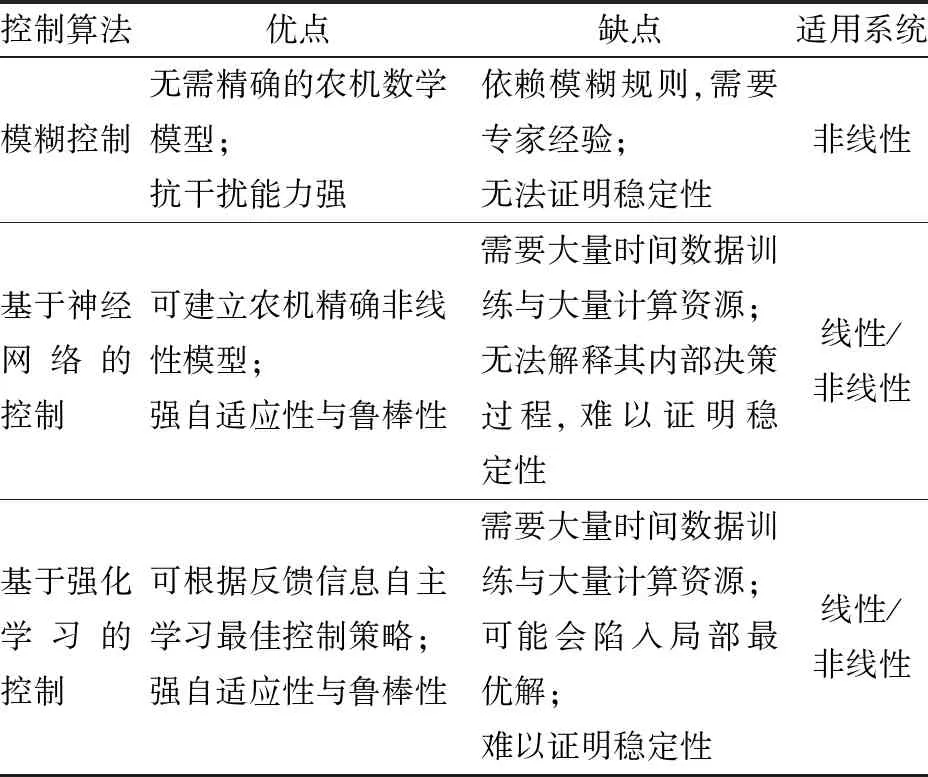

表3 无模型智能控制方法Tab.3 Model-free intelligent control method

3 农机作业机构控制

3.1 犁旋作业机构控制

犁旋作业是播种前重要的农业生产环节,稳定的犁旋深度可以改善土壤的结构和质量,促进作物的生长和发育,提高作物的产量和质量。

ZHOU等[90]针对由于地表不平整和田间存在残茬,难以维持稳定的耕深,导致耕作质量不稳定,后期作物生长不均匀等问题,采用RTK-GNSS测量拖拉机实时高度和横滚角,并设计变增益单神经元PID控制算法,根据控制效果实时调整增益K,使旋耕机(图16)的高度可以实时跟随田间起伏而调整。田间试验表明,当拖拉机-旋耕机系统作业速度约为0.61 m/s时,变增益单神经元PID算法能有效提高作业深度和埋茬稳定性。

图16 旋耕机作业Fig.16 Rotary tiller operation

丁为民团队[91]为了解决犁旋一体机作业过程中调节机具问题,设计了一种犁旋一体机自动调平系统,该系统包括执行机构、控制系统、液压系统。根据犁旋一体机自身的特点,提出了一种根据实际田间作业情况确定调平角度范围的方法。田间对照试验表明,自动调平犁旋一体机(图17)相对于手动调平犁旋一体机,在耕深的稳定性和耕后地表平整度上有较为明显的提高,前者耕深稳定系数达到87.31%,后者为84.76%。前者地表平整度为1.97 cm,后者为2.56 cm。

图17 犁旋一体机作业Fig.17 Plough rotary machine operation

3.2 平地作业机构控制

平地作业可以将农田表面的高低起伏、杂草和残留物清理干净,使土地平整、通透,进而提高产量和改善土壤质量。

赵祚喜团队[92]为使水田激光平地机(图18)的平地铲在受到干扰偏离水平位置时能够迅速恢复水平,设计了基于角速度与偏差角度的非线性PID控制器的平地铲调平控制系统,使平地铲零角速度渐近回到水平位置,实现零超调,提高了平地机水平控制精度和稳定性。测试结果表明,水平控制系统响应迅速,实现了平地铲渐进逼近水平位置的控制效果,超调小,稳态误差趋于零,平地铲基本控制在水平位置±1°以内,平地铲工作稳定。

图18 激光平地机作业Fig.18 Laser grader operation

罗锡文团队[93]为了使农机具在田间作业时保持水平,设计了一种农机具自动调平控制系统(图19)。采用拖拉机横向倾角卡尔曼滤波算法融合加速度计和陀螺仪2个传感器数据获得拖拉机实时倾斜角度,直线位移传感器测量调平液压油缸伸长量并建立农机具和拖拉机的相对倾斜角度转换函数,通过控制电磁换向阀实现农机具水平控制。并在田间对农机具自动调平系统进行了试验,结果表明,自动调平控制系统能较好地实现平地铲调平控制,平地铲倾斜角度平均绝对误差0.52°,均方根误差0.24°,最大误差1.15°,相对于原水田激光平地机水平控制系统控制精度提高了0.5°,有效提升了农机具作业质量。

图19 水田平地机作业Fig.19 Paddy field grader operation

3.3 播种作业机构控制

精量播种技术可以避免因过度施肥、水资源滥用等造成的浪费,降低了农业生产成本,是机械化、规模化种植实现节本增效的重要途径之一。

丁友强等[94]针对传统玉米精量播种机(图20)高速作业时因地轮打滑、链条跳动易造成播种粒距增大、粒距均匀性下降等问题,设计了基于GPS测速的电驱式玉米精量播种机控制系统,根据GPS提供的速度信息实时调节排种器转速,从而实现排种器转速与拖拉机前进速度的实时匹配。试验结果表明,在相同株距、相同作业速度下,GPS测速方式的变异系数小于编码器测速方式,且GPS测速方式的播种粒距合格指数和变异系数受作业速度的影响更小。

图20 玉米精量播种机作业Fig.20 Corn precision seeder operation

廖庆喜团队[95]针对传统油菜精量直播机(图21)多采用被动式地轮驱动排种器,高速时地轮易打滑,导致漏播、断条等现象,影响高速作业精量播种效果等问题,采用地轮编码器和北斗接收器两种模式分别获取拖拉机低速和中高速作业时的前进速度,主控器分析各传感器数据并生成电机控制指令驱动闭环步进电机带动排种轴转动,实现排种轴转速与拖拉机前进速度匹配及无级播量调节。田间试验结果表明:作业速度为1.4~7.99 km/h时播量误差小于3.9%、粒距合格率不低于84%,满足随速播种要求。

图21 油菜精量直播机作业Fig.21 Rape precision direct seeding machine operation

3.4 收割作业机构控制

收割作业中割台高度控制可以使收割机在不同作物和地形上能够保持适当的割台高度,避免割台过低或过高,从而影响收割效率和作物品质[96]。

宫元娟等[97]针对国内现有甘蔗收获机(图22)无法对割台高度实施自动控制的问题,建立了割台高度控制参数模型,运用PID控制算法,有效地实现收获机割台高度的精确控制,进一步提升了甘蔗收获机自动化水平和工作性能。田间试验结果表明,收获机在安装割台随动控制系统后,割台随地形起伏变化而变化,使破头率降低,平均破头率为21%,通过与人工控制收获试验对比,平均破头率下降18.5个百分点。

图22 甘蔗收获机作业Fig.22 Sugarcane harvester operation

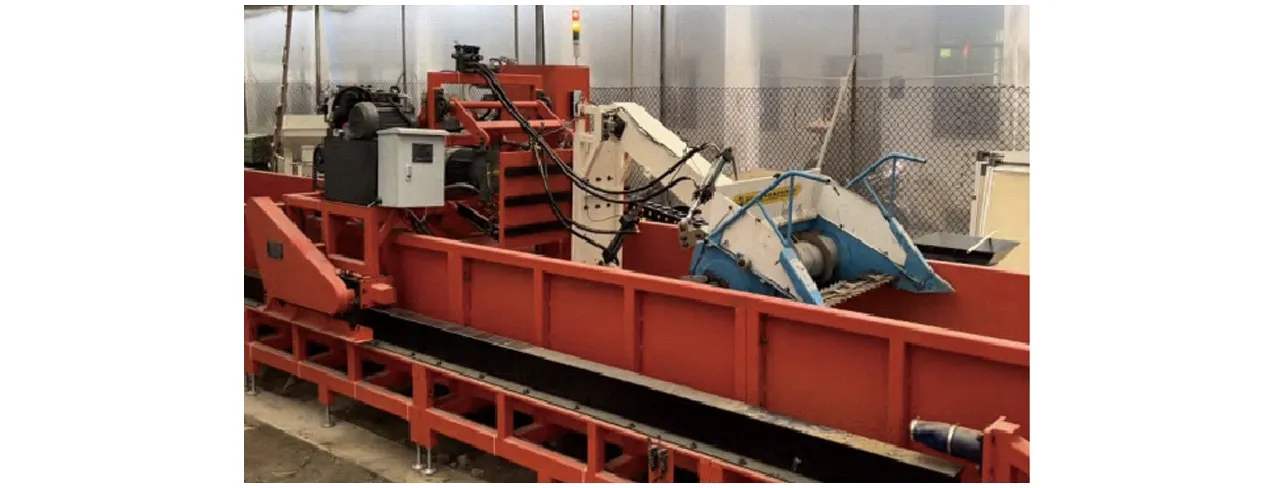

罗锡文团队[98]针对再生稻收割时水田泥脚深浅不一,收获时割台高度上下浮动,留茬高度难以保证,严重影响再生季产量等问题,设计了一种模糊PID控制方法对自适应仿形割台进行高度和水平控制,并通过所搭建的割台试验平台(图23)进行性能试验。结果表明,相比于传统PID控制方法,模糊PID控制方法具有更好的动态性能与更小的稳态误差,割台调整迅速,定位准确度高,可满足再生稻头季收获使用需求。

图23 自适应仿形水稻割台Fig.23 Self-adaptive profiling rice header

李耀明团队[99]提出了一种基于鲁棒反馈线性化的割台高度控制策略,首先建立了割台结构的动力学数学模型,然后选取液压控制机构,根据控制液压输出的电流参数设计为基于鲁棒反馈线性化控制系统的控制器,并进行了场地试验,结果表明,在不同行驶速度、地形正弦振幅和地形周期条件下,鲁棒反馈线性化控制下的高度误差均小于传统的PID控制,而且鲁棒反馈线性化控制下的高度误差受行驶速度增加的影响小于传统的PID控制。

3.5 植保作业机构控制

植保作业是农作物生长过程中的重要管理环节,高效的植保作业可以减少农药和化肥的使用,降低对环境的污染和破坏,促进农业的可持续发展[100-101]。

目前,高地隙自走式喷杆喷雾机是田间施药机械的主要机型,但田间地表不平整以及喷杆杆臂展长、柔性大等特点导致喷杆末端大幅抖动,发生喷杆接触或拍打作物甚至末端触地的状况,进而严重影响植保作业质量与作业安全性[102]。为此,印祥等[103]基于所设计的机电液一体化调平机构(图24),采用增量式PID算法控制调平油缸动作,实时调节喷杆在横滚方向上的姿态,然后通过场地试验确定了喷杆自调平参数的最优组合,最后田间试验结果表明,调平误差最大值为1.53°,调平后角度保持在1°以内。周志艳等[104]融合地面机械高续航、载重大和无人机不受地形地貌限制等优点,设计了一种旋翼悬浮式喷杆(图25),并对所设计的自动调平控制系统进行了辨识和建模,然后以“陀螺仪+激光雷达”为喷杆姿态传感器,设计了模糊PID控制算法,最后田间试验表明,喷杆各点离地高度标准差不大于0.102 7 m,具有较好的水平度,验证了旋翼悬浮式喷杆作业方法的可行性。

图24 喷雾机喷杆调平作业Fig.24 Sprayer boom leveling operation

图25 旋翼悬浮式喷杆调平作业Fig.25 Rotor suspended boom leveling operation

3.6 多机协同作业控制

农机多机协同作业通过多台农业机械协同作业以提高农业生产效率和降低农业生产成本,是未来智慧农业发展的必然趋势。

罗锡文团队[105]针对主从导航收获卸粮作业中作业车辆纵向相对位置控制需求和拖车驱动系统非线性度高的问题,利用协同系统几何关系得出纵向相对位置偏差的平行协同模型,并基于动力学原理和位速耦合控制方法设计了纵向相对位置控制器。通过面积辨识方法获取车速系统传递函数,建立仿真模型进行控制器参数全因子仿真优化试验。与传统PD方法进行仿真对比试验,结果表明该研究方法的最优参数适应性优于传统PD,协同精度能够满足收获协同卸粮(图26)的作业要求。此外,还提出了一种基于有限状态机的水稻收获机与转运车协同作业策略,解决了作业环节多、粮食转运过程复杂等问题[106]。该策略通过设计触发条件、评估方法和执行流程等基础模块,建立状态信息矩阵,并设计状态转移链,构建了协同作业分时复用控制逻辑框架。通过Stateflow软件进行仿真分析,并在履带式水稻收获转运双机协同试验系统上进行试验,结果表明该策略可以提升收获效率,实现水稻收获/卸粮转运自主作业(图27)。

图26 主从导航收获卸粮作业Fig.26 Master-slave navigation harvest unloading operation

图27 水稻收获机与转运车协同作业Fig.27 Rice harvester and transfer vehicle working together

胡静涛团队[107]为实现面向联合收获机群协同导航的作业需求,提出了一种基于领航-跟随结构的收获机群协同导航控制方法。该方法基于收获机群运动学模型,结合反馈线性化及滑模控制理论,设计了渐进稳定的路径跟踪控制律和队形保持控制律。以由4台收获机组成的收获机群为试验平台(图28),进行了机群协同导航控制试验。当速度为1.0 m/s时,领航者的平均跟踪误差为5.81 cm,跟随者的平均跟踪误差为5.93 cm,与单台收获机的导航控制精度相近。

图28 联合收获机群协同导航Fig.28 Cooperative navigation of combined harvester group

徐广飞等[108]针对实际环境中由于农业作业过程的作业量以及土壤条件的变化等不确定性因素导致跟随协同作业响应慢、控制困难等问题,搭建了跟随农机硬件平台(图29),并提出了一种农机跟随分层控制架构,搭建了农机田间作业下的纵向跟随动力学模型,并以间距保持、速度跟随、燃油经济性、加速度跟随性能为目标,进行基于MPC算法的上层控制器推导,基于前馈以及PI反馈的控制器作为下层控制,在保证干扰不确定性以及干扰噪声的同时,提高跟随农机的响应能力。田间试验结果表明,速度误差控制在-0.291 32~0.180 01 m/s,稳定跟随距离误差为0.45 m,具有良好的跟随效果。

图29 跟随农机硬件平台Fig.29 Following agricultural machinery hardware platform

MA等[109]考虑真实工况下土壤阻力、执行机构延迟、环境变化、速度波动等内外部因素导致的农机响应慢、速度不稳定等问题,提出了一种考虑变负载和控制延迟的农机跟随控制系统。以保持距离、速度跟随和加速度跟随为参数,推导了控制器模型,详细分析了模型参数的不同取值对农机行驶稳定性的影响。最后进行了实车验证试验,结果表明在保持期望车距的基础上,运粮车速度能够跟上作物收获机速度的变化,在道路工况下运粮车速度能够跟上作物收获机速度的变化,验证了所提方法的有效性和可行性。

4 展望

(1)构建更加精准的农机数学模型。目前,农业机械自动导航路径跟踪控制器所使用的大部分模型相较于实际过于理想化,忽略了农机底盘运动的动力学特性进而产生模型误差和不确定性扰动。此外,农机作业工况恶劣复杂,农机跟踪运动控制研究须从常规工况向极限工况拓展,需要考虑不同农业应用场景等多工况下底盘的运动特性,利用动力学建模与系统参数在线辨识等方法,分析非线性因素影响以及纵/侧/垂多维运动耦合作用机理,构建高保真且便于控制实现的农机底盘数学模型。

(2)考虑复杂农机场景的先进底盘运动控制技术。目前对于农业机械底盘速度控制及转向控制的深入研究还不够充分,特别是在国内,主要采用传统的PID控制方法,缺乏对于被控对象特性和外界干扰因素的系统分析。因此,需要进一步建立农业机械底盘运动控制的数学模型,并结合不同的作业方式和应用工况,探索更多的智能控制算法。在保证控制精度的同时,提高系统的鲁棒性,以满足农机在实际作业过程中的需求。

(3)结合环境感知与路径规划的控制技术。当前,控制律未充分考虑农机执行机构特性输出造成农机无法跟随目标路径,进而引发跟踪控制、行驶稳定性、避障多目标冲突等问题。因此,农机运动控制算法必须结合环境感知和路径规划来提高整个系统的性能。比如利用MPC处理系统多变量和约束的优势,进行局部规划和控制的集成设计,结合实时感知和预测信息,研究考虑环境不确定性的运动规划与控制集成方法,提高自动导航农机行驶安全与作业效率。

(4)AI与控制理论深度融合的自动控制技术。随着控制理论、机器学习理论、深度学习理论和无人驾驶车载处理器计算能力的并行发展,AI技术在汽车自动驾驶领域取得了巨大成功。为适应不同的农业生产环节和应用场景,重新思考控制、优化和学习的内在关联,将AI融合应用到农业装备控制领域是重要的发展方向,在提高农业生产效率、降低能源消耗等方面具有很大的潜力。

(5)农机农艺相结合的作业控制与多机协同控制技术。农艺是农业机械作业的理论基础,未来农机作业控制要与农艺相结合,控制策略的设计要充分考虑农业作业环境及多机作业任务复杂性的特点,结合先进控制算法提高作业机构控制精度,更好地为农艺服务。此外,设计控制策略时还要考虑多变的农艺规范,进一步促进农机农艺协调发展。