模拟轮载作用下钢桥面板RD 节点疲劳寿命计算方法对比分析

田 亮,邢守航,樊立龙,赵 健,程 斌,赵雪敏

(1.天津城建大学天津市土木建筑结构防护与加固重点实验室,天津 300384;2.清华大学土木工程系,北京 100084;3.中国铁建大桥工程局集团有限公司,天津 300300;4.上海交通大学船舶海洋与建筑工程学院,上海 200240)

正交异性钢桥面板是由纵横相互垂直的纵肋和横隔板连同桥面板焊接而成的空间结构,具有自重轻、便于施工、承载能力大以及抗震性能好等突出优势。桥面板不仅承受移动荷载还作为主梁的一部分参与受力,提高了结构的使用效率[1-2]。但是,正交异性钢桥面板的各构件之间均是焊接连接,空间焊缝众多,其内部构造细节易出现焊接缺陷,在外部车辆轮载反复作用下钢桥面板易萌生疲劳裂纹,进一步裂纹扩展直至断裂则会引发灾难性事故,造成巨大的经济损失和社会负面影响。U 肋-盖板焊接节点(rib-deck,RD 节点),是正交异性钢桥面板中的典型节点,也是极易出现疲劳开裂的部位。在局部轮载作用下盖板和U 肋的连接处受力复杂。轮载相对U 肋的作用位置不同会造成U 肋两侧弯矩差异,从而诱发疲劳裂纹从焊趾以及焊根处萌生并沿着焊喉以及盖板、U 肋的厚度方向扩展,导致该类型节点出现的裂纹数量众多[3],潜在危害较大。

目前国内外学者针对正交异性桥面板的疲劳问题已开展了许多研究工作,并取得了一定成果用于指导工程实践。杨永清等[4],祝志文等[5]研究了荷载不同作用位置下正交异性桥面板构造细节的应力分布,结果表明轮载作用下RD 节点的应力局部效应显著。姚悦等[6]针对钢桥中易出现疲劳开裂的腹板间隙提出了一种简化的计算模型并研究了其应力特征,结果表明腹板间隙的受力仅与腹板间隙的长度与厚度有关。张清华等[7-8]实现了RD 节点的裂纹扩展数值模拟并开展试验对模拟结果进行了验证。LIU 等[9]、IQBAL 等[10]通过数值模拟发现采用带焊缝的实体单元模型及国际焊接协会(international institute of welding,IIW)推荐的三点外推计算公式得到的热点应力相对理想。崔闯等[11],YOKOZEKI 等[12],周列茅等[13]基于热点应力法对桥面板易受损位置的疲劳性能进行评估,并验证了热点应力法的适用性与准确性。叶星汉等[14],鞠晓臣[15]通过试验测量与有限元模拟相结合的方法,分析了U 肋-盖板焊趾处的热点应力,基于热点应力曲线对模型寿命进行预测。ZHU 等[16]建立了适用于正交异性桥面板U 肋与横隔板开孔端部连接处的热点应力模型。陈卓异等[17],ZHOU 等[18]采用临界距离理论计算了横隔板弧形开口处的疲劳寿命,同时开展疲劳试验进行了验证。上述学者从不同角度、采用不同的方法对钢桥面板中典型焊接构造细节开展了疲劳性能评估与试验验证。

目前许多学者采用热点应力法对RD 节点的疲劳寿命预测时仅采用FAT90 曲线作为一条通用的热点应力S-N 曲线,且将临界距离理论用于该节点疲劳性能评估的研究还比较少。本文建立了对应RD 节点的三维实体有限元模型,分析确定节点在模拟轮载作用下的应力分布,并与试验值进行对比。在此基础上基于热点应力法与临界距离理论确定了试件评估点疲劳寿命,最后将预测结果与试验结果进行对比分析验证不同评估方法的适用性。

1 疲劳寿命预测方法

焊接构件的疲劳寿命一直以来就是值得关注的问题,可以通过试验法和理论分析法来确定。疲劳试验得到的结果无疑更接近实际情况,但受制于高昂的试验成本和繁琐的试验操作,人们更倾向寻找一种简便有效的疲劳评估方法。目前,采用基于有限元的数值分析方法预测构件的疲劳寿命越来越普遍。根据本文的研究主题,这里重点介绍热点应力法和临界距离理论。

1.1 热点应力法

热点应力法(hot spot stress method,HSSM)考虑了焊接细节处的应力集中效应,认为疲劳破坏是由细节处的应力集中导致的。一般来说,在焊趾附近的局部应力由膜应力、弯曲应力和非线性应力峰值3 部分组成。由于非线性应力峰值受焊缝几何形状的影响,而焊接过程中很难保证焊缝形貌的尺寸一致性,这使得非线性应力峰值在热点位置难以统一定义[19]。因此,热点应力法剔除了焊缝缺口处的非线性应力峰值,仅考虑由膜应力和弯曲应力组成的结构应力,将其定义为热点应力σhs。采用焊趾处的热点应力作为表征量,这样对于相同焊接细节的构件都能够通过一条热点应力S-N 曲线评估不同焊接接头的疲劳强度。

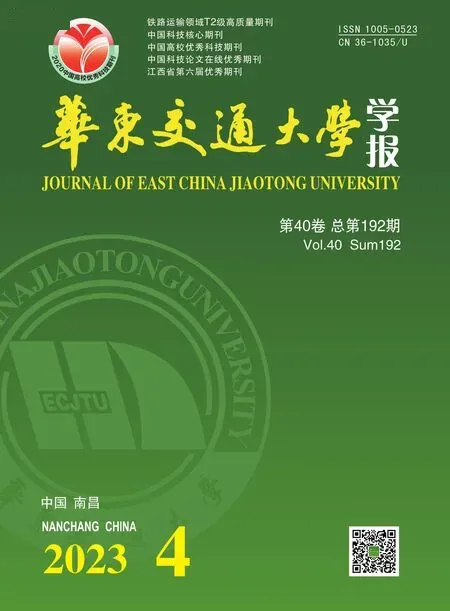

由于焊缝缺口效应的影响,导致焊趾附近的应力梯度很大,必须采用表面外推法来确定焊趾处的热点应力值。在对热点应力进行外推时,外推点需位于焊趾缺口影响区以外,但是距离也不宜太远,应能够捕捉到焊接细节的几何应力集中效应。构件焊缝处分为a 型热点和b 型热点。对于本文中的RD 节点,盖板与U 肋连接处属于a 型热点,其外推距离主要受板厚t 的影响,热点应力外推示意图如图1 所示。针对a 型热点,国际焊接协会(IIW)推荐了两点线性外推和三点二次外推公式用于计算热点应力σhs,表达式如下

图1 热点应力外推示意图Fig.1 Diagram of hot spot stress extrapolation

式中:t 为板厚,mm;σhs为由两点外推与三点外推求解的热点应力,MPa;σ0.4t,σ0.9t,σ1.0t,σ1.4t分别表示距离焊趾0.4 倍,0.9 倍,1.0 倍,1.4 倍板厚处的应力值,MPa。

1.2 临界距离理论

临界距离理论(theory of critical distance,TCD)是由爱尔兰学者Taylor[20]在总结前期有关缺口根部应力分布的研究成果上提出的,是一类疲劳评估方法的统称。该类方法的共同特征是将缺口附近的平均应力作为影响材料疲劳失效的关键因素。由于焊接过程中存在气孔和夹渣,会不可避免地造成焊缝存在初始缺陷,因此可认为在构件的焊趾附近存在缺口。临界距离理论的核心思想是将距离缺口根部一定距离的某一点应力或者某一段距离内的平均应力作为特征应力,以该特征应力作为评估构件疲劳性能的特征量。在临界距离理论中,临界距离参数L0的确定十分关键,既可以由试验确定,也可以由Haddad 给出的短裂纹公式计算得到,表达式如下

式中:L0为临界距离参数;ΔKth为材料的疲劳裂纹扩展门槛值,MPa·m1/2;Δσf为材料的疲劳极限应力幅,MPa。

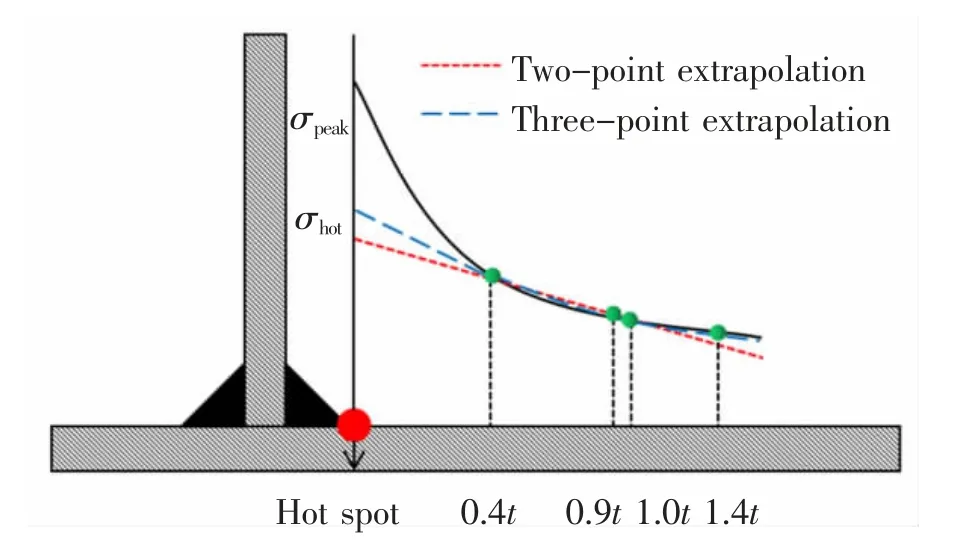

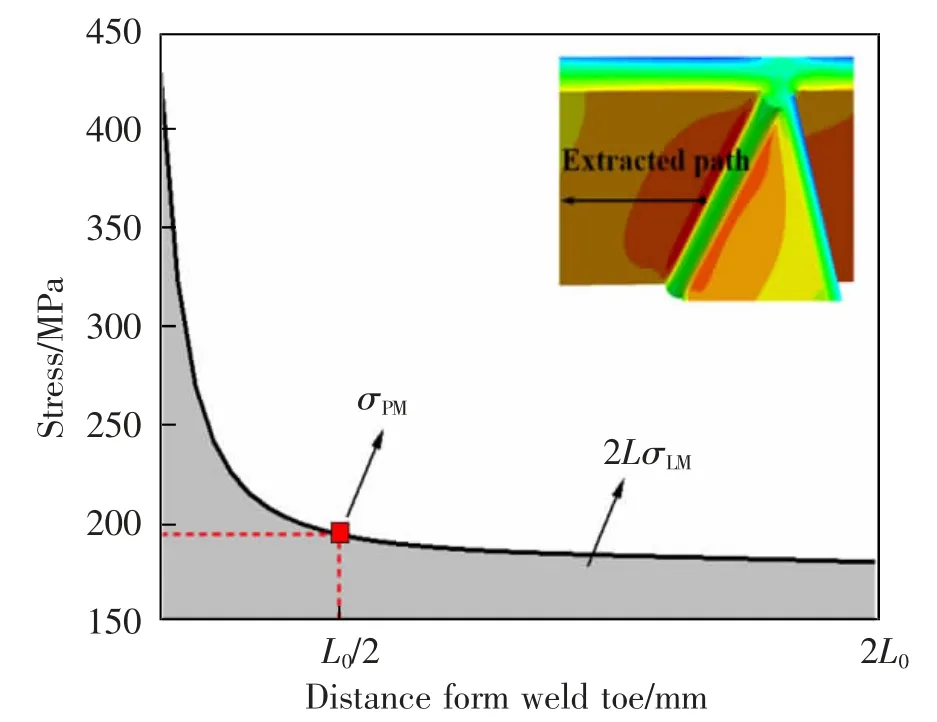

目前,临界距离理论已经发展有 “点法”、“线法”、“面法”和“体法”等几种方法,这几种方法在构件的疲劳寿命预测中均得到了应用,其主要区别在于求解等效平均应力的方式不同。其中 “点法”和“线法”因其简单易算成为最常用的计算平均应力的方法,应用也较为普遍,两种方法求解示意图如图2 所示。“点法(point method,PM)”是将距离缺口一定距离处(L0/2)的某一点应力作为构件的特征应力;“线法(line method,LM)”则是将距缺口一定距离内(2L0)面积的平均应力作为构件的特征应力。这两种方法的计算公式分别如下

图2 点法与线法示意图Fig.2 Diagram of point method and line method

式中:σav为点法与线法求解的特征应力,MPa;σ1为缺口附近的最大主应力,MPa;L0为材料的临界距离参数;r 和θ 为裂纹尖端的极坐标轴。

2 试验过程

2.1 节点试件

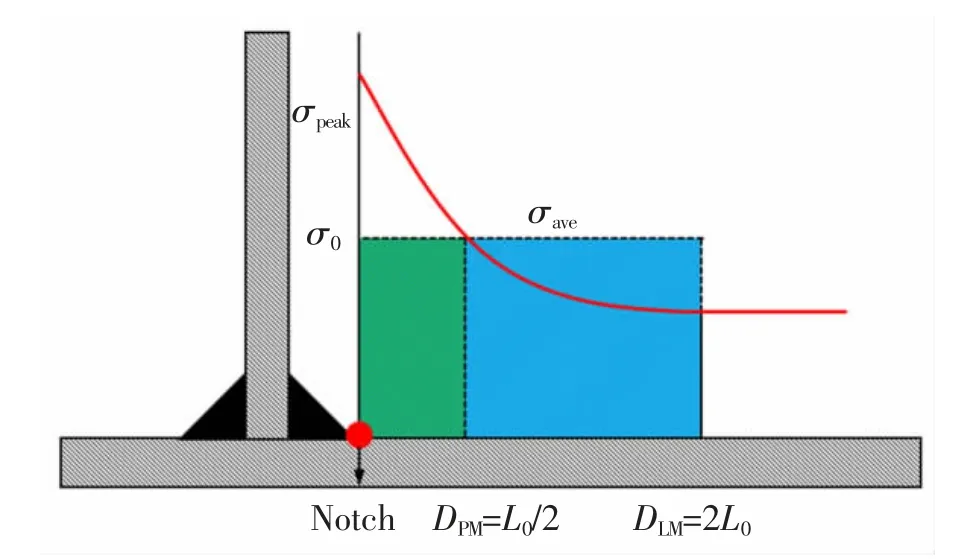

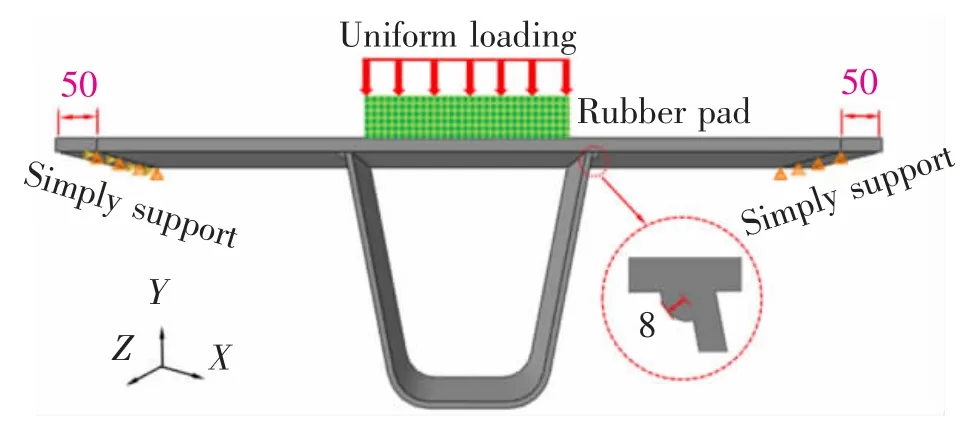

本文共设计加工了6 个RD 节点试件,材质为Q345qD 钢。RD 节点中的盖板长1 000 mm,宽400 mm,厚16 mm;U 肋外侧开口300 mm,宽度400 mm,壁厚8 mm。U 肋与盖板之间采用熔透率为80%的连续角焊缝,焊角高度8 mm,焊接方式为CO2气体保护焊。节点试件构造尺寸如图3 所示。为便于简支加载,盖板两端焊接有圆钢,圆钢中心距盖板端部50 mm。

图3 RD 节点构造尺寸(单位:mm)Fig.3 Structural dimensions of RD joint(Unit:mm)

2.2 试验加载

RD 节点采用中心加载,荷载中心位于U 肋上部中心部位。试件在简支边界下进行加载,通过限制圆钢的位移实现试件的简支约束,试件在竖向和横向的位移受到约束,但释放试件端部的转动自由度。

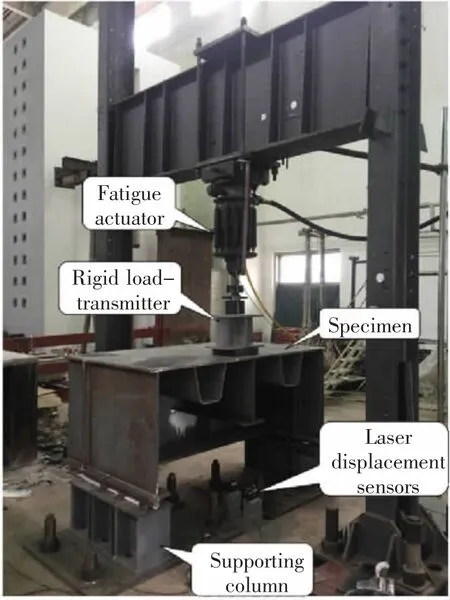

试验在上海交通大学工程结构试验中心进行,制作刚性短柱作为试件的支座以及分配荷载,短柱高350 mm,由H 型钢和钢板焊接而成。其中2 个短柱作为刚性块与作动器连接,4 个短柱通过螺栓与刚性底板连接。为了合理地模拟车辆轮胎以及桥面铺装层,在刚性块与盖板之间放置250 mm×250 mm×50 mm 的橡胶垫,用于将荷载均匀扩散传递至盖板顶面,加载装置如图4 所示。

图4 RD 试件加载装置Fig.4 Loading device of RD specimen

试件加载包括静力加载和疲劳加载。采用单调分级静力加载制度,加载步长5 kN 分4 级加载。静力加载的目的在于测量热点区域的应力/应变分布,采用梯度应变片采集应变数据,通过线性外推得到焊趾附近的热点应变。由于静力加载在弹性范围内,热点应力的实测值可根据热点应变换算得到。参考IIW 规范,本文将热点应力值放大1.1 倍以考虑材料泊松比的影响。静力加载完成后进行疲劳加载,施加的疲劳荷载幅由热点应力数据及目标热点应力幅确定。疲劳加载热点应力幅控制在材料屈服强度的0.8 倍以下,疲劳荷载应力比R=0.1,加载频率为3~4 Hz。疲劳试验主要测量节点的疲劳寿命、裂纹扩展长度、裂纹深度以及面外刚度等数据。其中疲劳寿命通过人工观测,并对照疲劳试验机的荷载循环次数进行记录。

3 有限元建模

3.1 模型参数

基于通用有限元软件ABAQUS 建立RD 节点的三维模型,模型的尺寸与实际试件尺寸一致。U肋与盖板的连接焊缝长度为400 mm,为简化起见,将焊缝外轮廓处理为半径8 mm 的圆弧。

试件材质为桥梁专用钢Q345qD,在ABAQUS中定义钢材弹性模量为206 GPa,泊松比为0.3。采用8 节点六面体线性非协调单元C3D8I 划分网格,由于盖板与U 肋的焊接连接处为重点关注区域,故对该区域的网格局部加密,以提高热点应力的计算精度。有限元模型中的边界及加载条件与试验保持一致,在盖板上布置加载板作为橡胶垫,其尺寸和位置与试验相同,橡胶垫与盖板之间定义法向接触关系。根据静力加载条件,在橡胶垫上表面施加1 kN 荷载,并合理定义材料属性来模拟车辆轮载作用。模型同样为简支边界,将约束设置在距离盖板端部50 mm 的下表面,一端限制其竖向及横向位移,另一端仅限制其竖向位移,同时释放两端绕Z 轴的转动自由度。模型的荷载施加及边界如图5 所示。

图5 模型荷载及边界(单位:mm)Fig.5 Loading and boundary conditions of FE model(Unit:mm)

3.2 网格敏感性

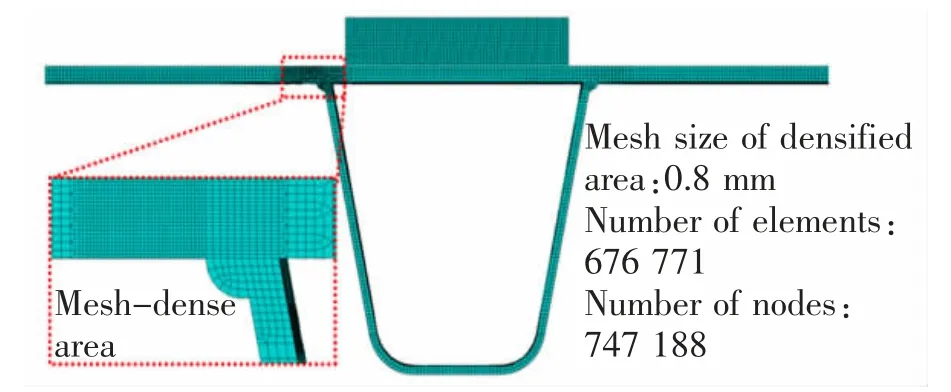

在正式开展有限元分析之前,需要进行网格敏感性分析以确定合适的网格密度。由于构件焊缝处的几何不连续,会导致在焊趾附近存在应力奇异现象,这意味着即使网格不断加密,该处的应力也难以收敛。因此,为了得到准确的热点应力分布,需要确定合理的网格密度,将模型中网格加密区的网格尺寸设定为4 类,包括:3.2 mm (0.2t)、1.6 mm(0.1t)、0.8 mm(0.05t)和0.4 mm(0.025t),盖板厚度t= 16 mm。由于中心加载工况下模型的应力基本呈对称分布,为提高计算效率,仅将模型一侧的焊缝区域进行加密并设置合理的网格过渡区,模型网格划分如图6 所示。

图6 模型网格划分及加密区Fig.6 Mesh division and densified area of FE model

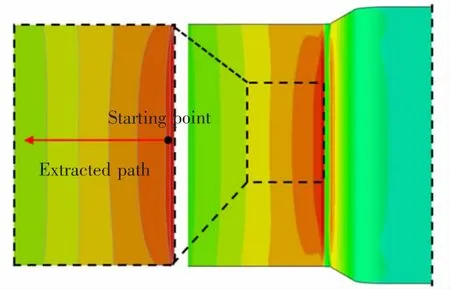

本模型中焊趾附近的最大主应力与焊缝横向应力基本相等,且与焊缝垂直方向的夹角小于45°,根据国际焊接学会IIW 推荐可以提取最大主应力进行后续的热点应力计算,并以此开展疲劳寿命评估。为统一起见,不同网格密度下的模型均从U 肋-盖板中部焊趾处的起始点开始,沿着应力梯度最大的方向提取盖板下表面的最大主应力,以0.8 mm 网格为例确定的应力提取路径如图7 所示。

图7 应力提取路径Fig.7 The extracted path for stress

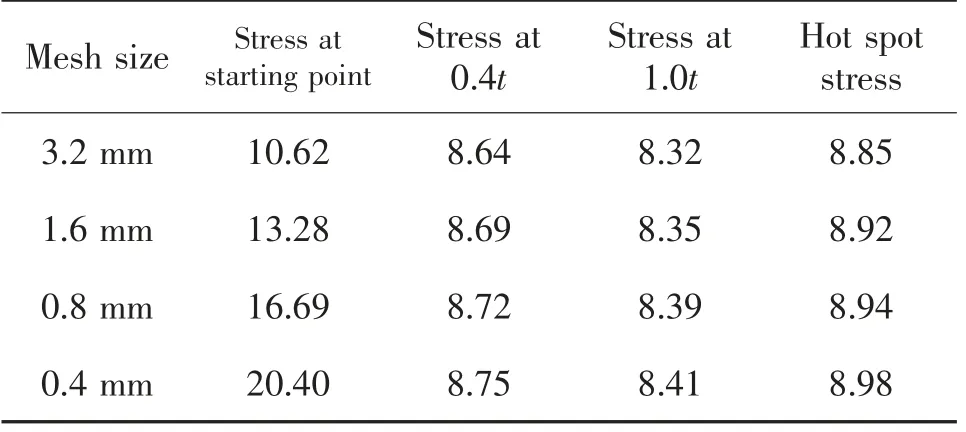

为方便计算,采用两点外推法计算焊趾附近的热点应力。按照图7 所示的应力提取路径,提取距离起始点0.4t 和1.0t 处的最大主应力值进行两点线性外推,不同网格尺寸下所得热点应力值如表1 所示。

表1 不同网格尺寸下热点应力Tab.1 Hot spot stress under different mesh sizes MPa

由表1 可知,随着加密区网格尺寸减小,焊趾附近起始点处的应力不断增大,这反映出焊缝附近的缺口效应,但提取路径上0.4t 和1.0t 处的应力以及通过这两点外推确定的热点应力已趋于稳定,这表明所选取的应力外推路径较好地避开了焊缝缺口效应。0.4 mm 网格下外推得到的热点应力值为8.98 MPa,仅比3.2 mm 网格下确定的热点应力值大1.5%。不同网格尺寸下的热点应力相差不大,因此可认为网格已经收敛,满足热点应力的计算精度要求。但考虑到后文临界距离理论的应用,为保证对比模型一致,本文选用加密区网格尺寸为0.4 mm的计算模型。

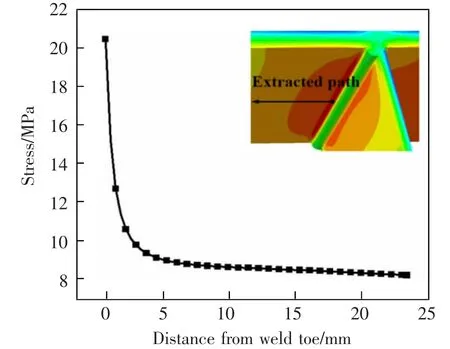

网格尺寸为0.4 mm 模型提取路径上的应力分布如图8 所示。由图8 可知,距离焊趾较远区域的应力基本呈线性分布且趋于稳定,而接近焊趾区域的应力值突然增大,这是由于U 肋-盖板连接焊缝处的几何不连续引起的。为了避开焊缝缺口效应,应尽可能将应力外推的起始点设置在距离焊趾5 mm 之外的区域。应力s 与焊趾距离d 按指数函数进行曲线拟合,得到

图8 提取路径上的应力Fig.8 Stress on the extracted path

3.3 模型验证

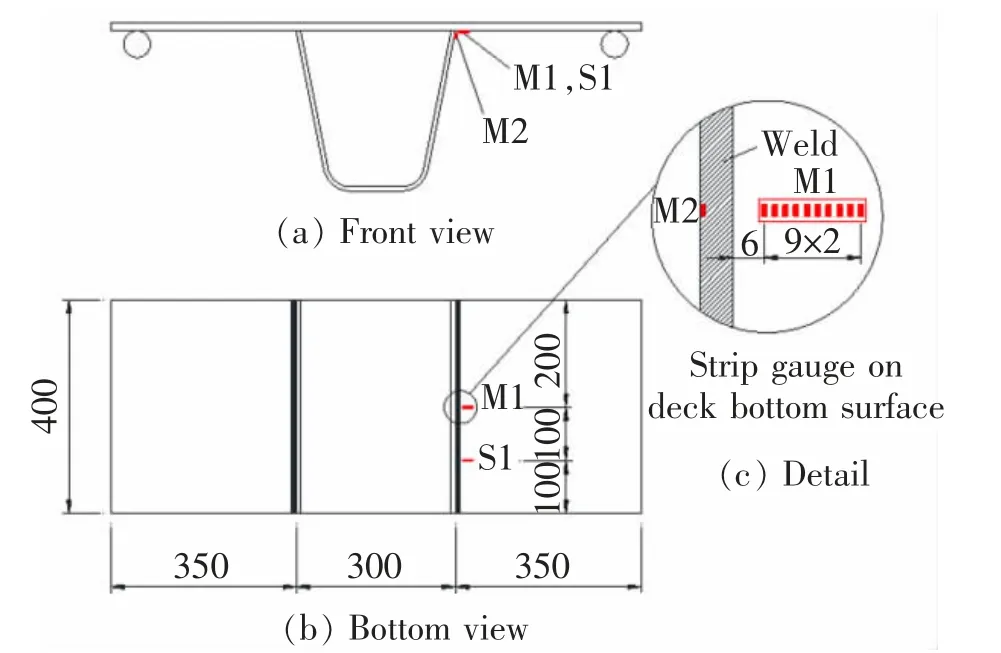

将第2 节试验所得试验数据用于验证所建有限元模型的有效性,在RD 节点焊缝附近合适位置布置若干测点,现选取3 个测点的实测应力值与数值模拟值进行对比。3 个测点包括:盖板中线焊趾处M1、距盖板中线100 mm 处S1、U 肋中线焊趾处M2,测点布置如图9 所示。三个测点应力的实测值与模拟值对比结果如图10 所示。整体上来看,无论是实测值还是模拟值,各测点的应力基本呈线性变化规律,这表明所选取的测点处于合理的应力外推区。应力实测值略大于模拟值,这可能是由于有限元模型的加载及边界条件与试验不完全一致所导致,但两者最大误差仅为6%,模拟值与实测值基本吻合。这表明本文所建立的有限元模型是有效的,可用于后续基于热点应力和临界距离理论的疲劳寿命预测。

图9 RD 试件测点布置(单位:mm)Fig.9 Arrangement of measuring points for RD specimen(Unit:mm)

图10 各测点应力实测值与模拟值对比Fig.10 Comparison of measured stress values and simulated stress values at each measuring point

4 疲劳寿命预测

首先确定RD 节点在模拟轮载作用下易发生疲劳开裂的位置,并以该疲劳易损位置作为特征点来评估RD 节点的疲劳寿命。在第2 节试验中,疲劳荷载的施加原则是将焊趾附近的热点应力幅控制在材料屈服强度的0.8 倍以下,应力比R= 0.1。由于试验加载和有限元分析均是线弹性的,结合第2 节静力加载试验结果,在有限元模型中施加ΔP= 21 kN的压力来模拟轮载作用。采用加密区网格尺寸为0.4 mm 的模型开展计算,该工况下焊趾附近网格加密区的应力分布如图11 所示。

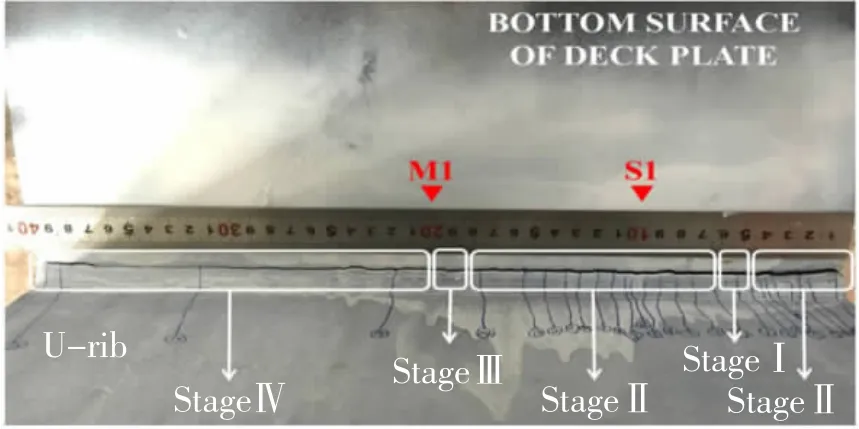

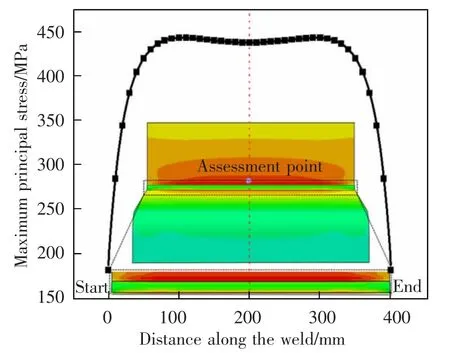

盖板底面以及U 肋外侧面的焊趾附近均受拉应力,但盖板底面焊趾处的拉应力更大。试验也证明疲劳裂纹往往首先从盖板与U 肋的连接焊缝处萌生,分阶段扩展直至断裂,RD 节点的疲劳开裂过程如图12 所示。结合疲劳试验和数值模拟分析,本文认为试件的疲劳寿命由盖板底面焊趾附近的热点应力幅控制,因此以该位置的热点应力来作为评估整个试件疲劳寿命的依据。盖板底面焊趾附近沿着焊缝方向的最大主应力分布如图13 所示,由图可知,应力在距离两边缘100 mm 的范围内,从0 迅速增加到较大值,这反映出焊缝的边缘效应;而在焊缝的中间部位(100 ~300 mm)应力基本维持在一个稳定的数值,应力值上下浮动不超过5.5 MPa,这表明焊缝中部的残余应力已经处于准稳态。为方便与试验结果进行对比,选取盖板跨中焊趾处的评估点(接近测点M1,见图13),进一步计算该位置的疲劳寿命,以该评估点的疲劳寿命来表征整个RD试件的疲劳寿命。

图12 RD 节点疲劳开裂过程Fig.12 Fatigue cracking process of RD joint

图13 沿焊缝最大主应力分布Fig.13 Distribution of max principal stress along the weld

热点应力法与临界距离理论两种评估方法各有优劣。热点应力法仅适用于焊接构件的焊趾部位,而临界距离理论适用于所有含缺口的构件。在适用性上,热点应力法采用一条S-N 曲线就可以表示不同类型焊接接头的疲劳强度,而临界距离理论在评估不同结构时需要分别确定对应材料的S-N曲线。在应力提取方面,a 型热点的外推位置仅与构件厚度相关,而临界距离理论则需要确定对应材料的临界距离参数L0。下面分别采用热点应力法和临界距离理论对RD 试件的疲劳寿命进行评估并对评估结果进行对比。

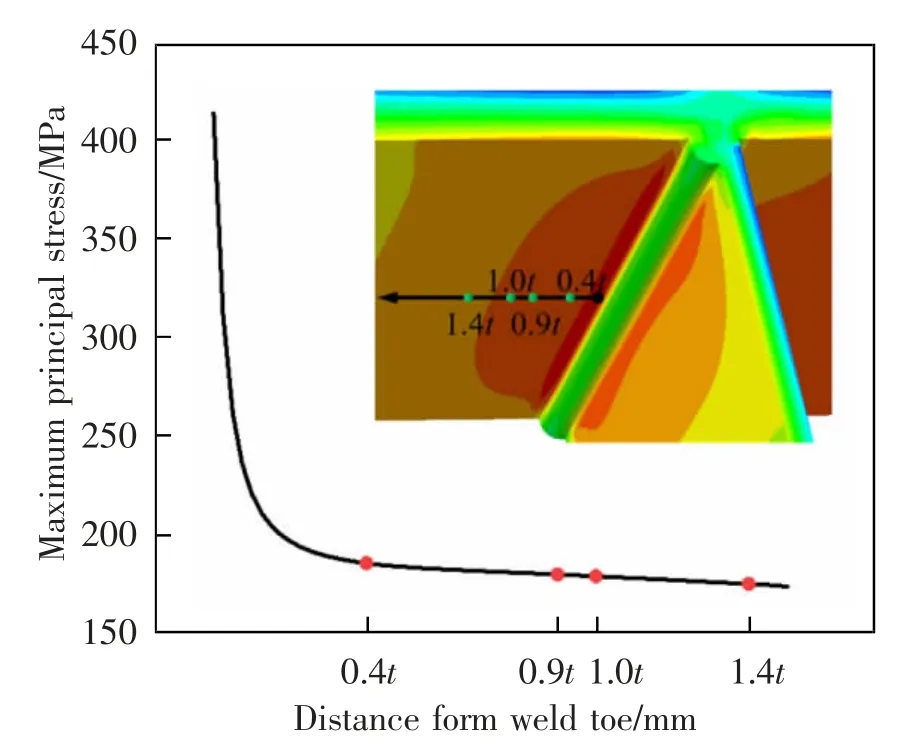

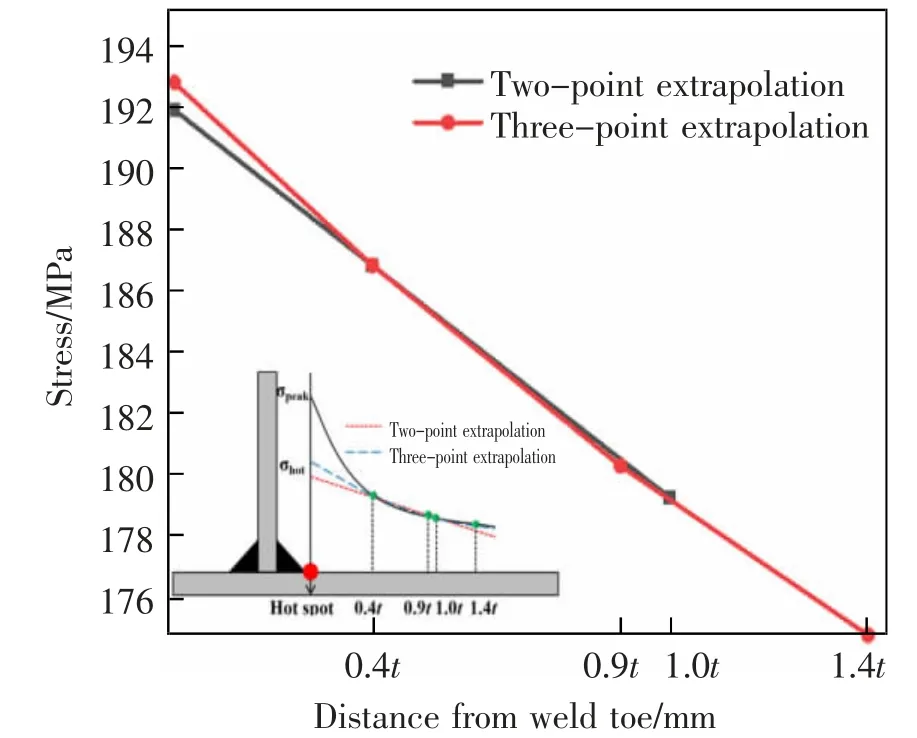

4.1 热点应力法预测

采用热点应力法评估RD 节点的疲劳寿命,提取靠近评估点焊趾附近处外推点的应力值分别为187.23,181.05,180.07,175.82 MPa,外推点应力分布如图14 所示。采用两点外推和三点外推法得到节点跨中评估点的热点应力幅分别为192.03,192.88 MPa,热点应力外推结果如图15 所示。由图15可知,采用三点外推法得到的热点应力值大于两点外推法得到的结果,但两者相差不大。

图14 外推点最大主应力Fig.14 Max principal stress at extrapolation points

图15 热点应力外推结果(t=16 mm)Fig.15 Extrapolation results for hot spot stress(t=16 mm)

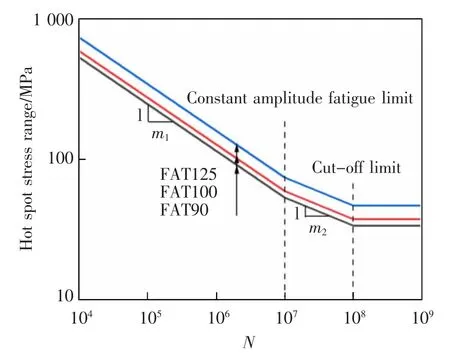

评估点的热点应力幅经线性外推确定之后,需引入一条合适的S-N 曲线用于预测试件的疲劳寿命。国际焊接协会(IIW)提供了3 条热点应力S-N曲线(FAT90、FAT100、FAT125)用于疲劳寿命预测。

在双对数坐标系下,IIW 推荐的3 条热点应力S-N 曲线如图16 所示。m 表示不同循环次数下的材料S-N 曲线指数,3 条曲线互相平行,当荷载循环次数不超过107次时,m1为3;当循环次数超过107次时,m2为5。107次循环对应材料的常幅疲劳极限,108次循环对应材料的截止限。本文分别采用3 条推荐热点应力S-N 曲线评估RD 试件的疲劳寿命。

图16 热点应力S-N 曲线Fig.16 Hot spot stress S-N curves

在上述热点应力S-N 曲线中,疲劳寿命N 与热点应力幅Δσ 有如下关系式

式中:Δσ 为热点应力幅,MPa;N 表示特定应力幅下的荷载循环次数;logA 为S-N 曲线在荷载循环次数N 轴上的截距。

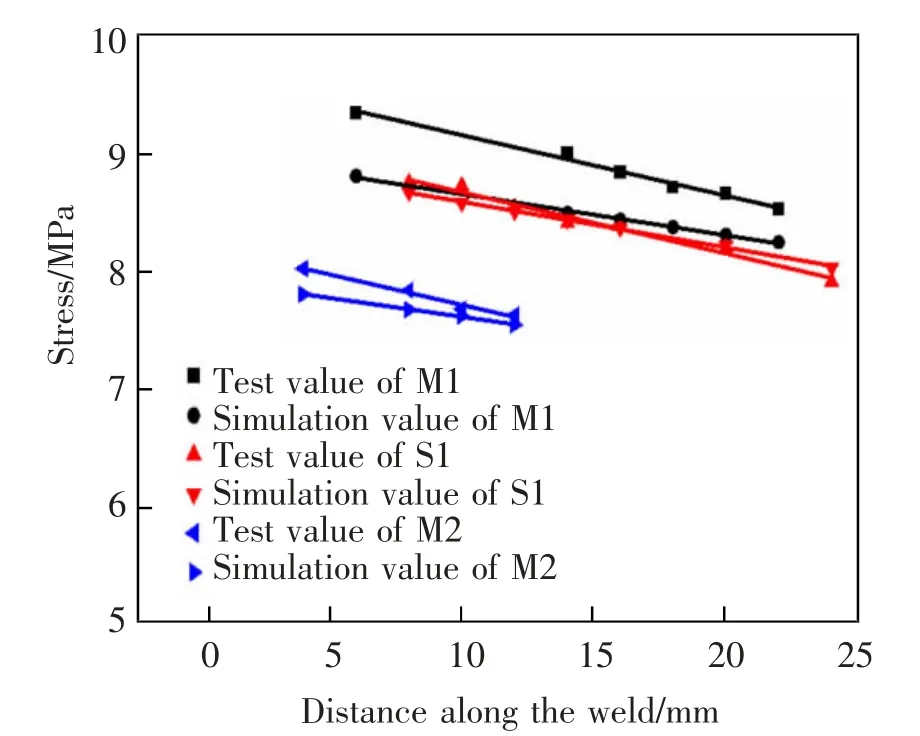

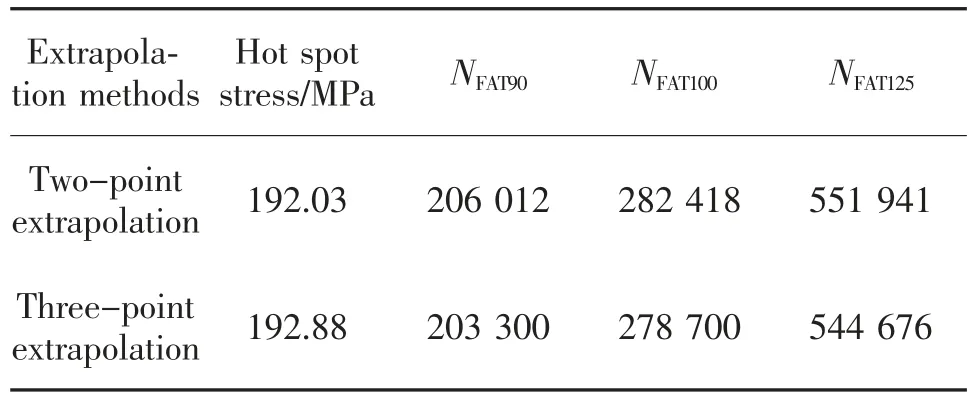

评估点的热点应力幅已经确定,将两点外推和三点外推得到的热点应力幅192.03、192.88 MPa 代入式(7),计算得到3 条热点应力S-N 曲线下的荷载循环次数N,如表2 所示。

表2 热点应力法计算结果Tab.2 Calculation results obtained by hot spot stress method

与试验记录的中心加载下RD 节点开裂时的循环次数N0=782 325 相比,采用3 组热点应力S-N曲线得到的结果均相对保守,这表明IIW 推荐的3组曲线均可用于RD 节点的疲劳性能评估。相比而言,FAT90 曲线的预测结果过于保守,与试验值相差也最大,而FAT125 曲线的预测结果与试验值比较接近,这里取基于两点外推所得的疲劳寿命NFAT125= 551 941 作为RD 试件的疲劳寿命。

4.2 临界距离法预测

采用临界距离理论确定焊趾附近特征应力的前提是得到其临界距离参数L0,根据式(3)临界距离的定义,主要是确定材料的疲劳裂纹扩展门槛值ΔKth和疲劳极限应力幅Δσf。相关学者对桥梁用钢Q345qD 开展了不同荷载比下的疲劳试验,拟合得到如下表达式

式中:ΔKth为疲劳裂纹扩展门槛值,MPa·m1/2;R 为应力比。将应力比R=0.1 代入上式,得到用于本文的ΔKth=11.12 MPa·m1/2。

按照《公路钢结构桥梁设计规范》(JTG D64—2015)中相关规定,Δσf取正交异性钢桥面板盖板与闭口加劲肋焊接细节处的常幅疲劳极限70 MPa。将ΔKth和Δσf代入式(3)可得该模型的临界距离L0近似为8.0 mm。从RD 节点跨中焊趾处沿着最大应力梯度方向提取特征应力,特征应力的确定如图17所示。按照点法提取特征应力为194.3 MPa,按照线法提取特征应力为198.4 MPa。可见通过临界距离理论的点法得到的特征应力稍小于线法得到的特征应力,且点法在实际应用中更为便捷。

图17 特征应力的确定Fig.17 The determination for characteristic stress

采用临界距离理论得到特征应力之后,须确定一条该材料的S-N 曲线进行疲劳寿命预测。相关学者在应力比R=0.1 的条件下开展了不同应力水平下的疲劳试验,拟合得到了桥梁钢Q345qD 的S-N曲线,置信度为99%时S-N 曲线表达式为

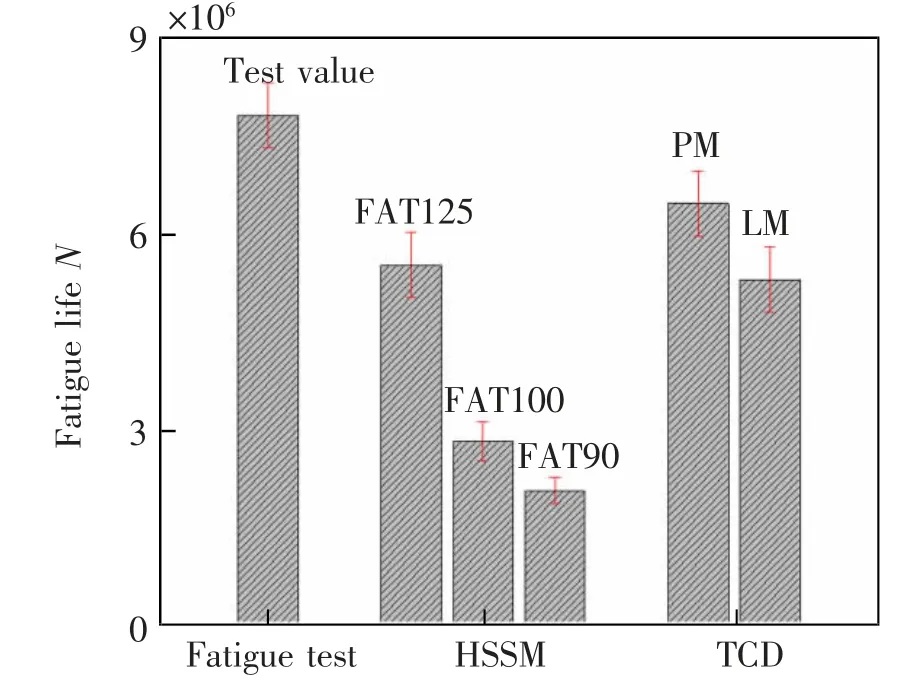

将基于点法和线法得到的焊趾附近的特征应力代入式(9),求得疲劳寿命分别为647 298、530 347 次。

通过热点应力法和临界距离理论计算得到RD试件的疲劳寿命,将其与试验记录的裂纹萌生时的荷载循环次数N0=782 325 进行对比,如图18 所示。由图18 可知,热点应力法和临界距离理论预测的疲劳寿命均小于试验值。造成这种误差的原因有很多,首先疲劳试验本身就具有分散性,且数值模型未考虑试验中存在的摩擦与滑移等因素;其次热点应力法忽略了板厚方向应力对构件疲劳强度的影响,且材料的临界距离参数也与实际值未完全一致,从而导致了理论预测值与疲劳试验值之间存在一定误差。其中FAT90 曲线的预测值最小,与试验值相差最大,将导致过于保守的疲劳设计,这是由于FAT90 曲线适用于手工角焊缝,焊接质量相比自动角焊缝要差一些;而FAT 125 曲线的预测值相对接近试验值,两者相差29%;临界距离理论相比热点应力法能得到更准确的预测结果,其中点法与线法得到预测值与试验值分别相差17%、32%。

图18 不同方法确定的疲劳寿命对比Fig.18 Comparison of fatigue life obtained by different methods

5 结论

1)同一网格密度下,采用IIW 推荐的两点及三点表面外推法得到的热点应力比较接近,而采用临界距离理论的点法得到的特征应力则小于线法得到的特征应力;

2)IIW 推荐的FAT90 曲线得到的疲劳寿命预测结果过于保守,而FAT125 曲线的预测值相对接近试验值,两者相差29%;临界距离理论相比热点应力法的预测精度更高,点法和线法的预测结果受临界距离参数L0的影响显著,其中点法得到的疲劳寿命预测值与试验值相差17%,而线法的预测误差达32%;

3)临界距离理论和热点应力法均可得到偏保守的疲劳寿命预测结果,两种方法用于钢桥面板典型焊接节点的疲劳性能评估是可行且偏于安全的,其中点法的预测效果更好且便于实际工程应用,但总体来看,这两种方法的预测精度均有待进一步提高。