橡胶颗粒二灰土对湿陷性黄土的改良性能分析

孙雨磊 赵 飞

(1.张家口市隆源供水有限公司,河北 张家口 075000;2.河北建筑工程学院,河北 张家口 075000)

0 引 言

我国疆域辽阔,囊括各种地质条件,其中包含上千平方公里的黄土分布区.随着我国经济快速发展,处于黄土区的省份工程建设也在不断发展壮大,对于黄土区的地基承载力要求也在不断提高.但由于素黄土本身存在的湿陷性缺陷,使其难以满足现代建设要求下的地基承载力要求,因此需要对湿陷性黄土进行进一步的处理,使其满足承载力要求[1-4].早在上世纪六七十年代,美国学者在试验中发现,将石灰与土按照一定比例混合后,能够增强土的物理性质.随着我国科研能力不断增强,在学习国外成果的基础上,通过研究发现在一定范围内,掺入石灰只能够增强土的物理性质,对于土体强度改变效果并不明显[5].而灰土作为在我国延续使用上千年的建筑地基材料[6],一旦成型,历经数百年仍可保持完好[7],因此目前仍有部分地区将灰土作为湿陷性黄土地基的主要处理手段之一[8].然而近些年来国家环保政策逐渐完善,对环境保护的要求也越来越高,石灰在地基处理中的使用逐渐受到限制.与此同时,灰土由于堆放风吹扬尘以及拌合扬尘等问题亦受到限制使用.而在社会经济发展过程中,废旧轮胎数量不断攀升,逐渐成为难以处理的一大难题,如何将废旧轮胎作为加筋材料应用到土木工程领域,我国学者做出诸多尝试,在边坡工程[9,10]、混凝土混合材料领域[11]都取得了优异成果.与此同时关于废旧轮胎对于地基土体的改善研究亦在进行[12].

本研究在前人的研究基础上,提出将石灰、粉煤灰以及废旧轮胎中的橡胶颗粒拌合形成一种复合灰土,将复合灰土掺入黄土中达到改善湿陷性黄土的目的,可以减少石灰和粉煤灰的使用量,达到环境保护的目的同时,能够为废旧轮胎的使用提供新方向.

1 湿陷性黄土性质分析

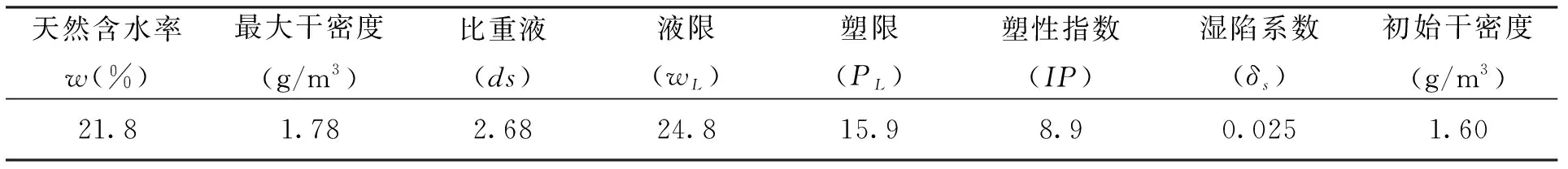

本研究采用甘肃某地工程建设项目场地地基土体进行室内试验,主要测定土体含水率、液塑限、密度等物理指标.取工程场地地表以下3.5~4m深度原状土作为研究对象,得到土体性质如表1所示.

表1 土体基本指标

采用环刀取土,通过室内浸水压缩试验确定粉土湿陷性质,所用公式如式(1)所示:

(1)

式中:hp表示原始状态下土样施加压力后,待稳定后下沉高度(mm);h'p表示施压稳定后试件在浸水作用下下沉稳定后的高度(mm);h0表示试件原高度(mm).

湿陷量计算如式(2)所示:

(2)

式中:δsi表示第i层土湿陷系数;hi表示第i层土厚度(mm);β表示修正系数,取1.5.

自重湿陷计算值如式(3)所示:

(3)

式中:δzsi表示第i层土自重湿陷系数;hi表示第i层土厚度(mm);β0表示修正系数,取0.5.

由计算结果可得,△s为57.6mm~65.8mm<300mm;自重湿陷量△zs为18.2mm~22.45mm≤70mm,属于湿陷等级为Ⅰ级的非自重湿陷性场地.

2 橡胶颗粒拌合二灰土在黄土中的试验分析

2.1 机理分析

通过剖析各成分对土体的影响,能够更好地发挥各成分的作用.通常石灰是由高温煅烧石灰石得到的,在高温环境下,石灰石氧化形成氧化钙,加水后与水反应生成碳酸钙.石灰掺入土体后能够与土体中水分反应,在吸收水分的同时能够转化为碳酸钙晶体,从而改变土体物理性质.粉煤灰具有一定的活性,在拌合土中与石灰、素土等发生反应,从而形成高强度的复合土地基.从废旧轮胎中提取橡胶颗粒,作为一种弹性材料掺入到土体中,在承受荷载时,橡胶颗粒可以填补到土颗粒间隙中,增加土体密实度,使承载力增加.当荷载减小时,橡胶颗粒发生回弹,从而达到延缓土体变形的目的.废旧轮胎及橡胶颗粒如图1所示.

(a)废旧轮胎 (b)轮胎粉碎后橡胶颗粒图1 废旧轮胎及橡胶颗粒

2.2 试验步骤

试验主要采用JDS-2型电动击实仪制件,ZJ型应变控制式直剪仪、WG型单杠杆标准固结仪进行试验.

为减少环境污染,尽量减少使用石灰掺量,掺入粉煤灰以及橡胶颗粒作为替代掺料.由于国内外相关研究较少,因此参考《建筑地基处理技术规范》(JTJ79-2012)和《湿陷性黄土地区建筑规范》(GB50025-2004)中关于灰土及二灰土的标准,在满足地基承载力要求以及地基变形要求的同时,制定配合比如表2所示.

表2 各试验工况配合比

将三种掺料与黄土混合后按照配合比制成试件,称取此时试件重量.分别对五种试件进行龄期为0d、7d、14d、28d养护,并分别进行标准固结试验,计算试件的变形量.取不同龄期下的试件,在正压力作用下进行剪切试验,压力施加范围为100~500kPa,压力每次增加100kPa,记录各压力下试件的临界破坏强度.分别对龄期为28d的五种试件进行浸水后直剪试验,获得在不同含水率情况下的土样抗剪强度.

2.3 试验分析

2.3.1 变形性能分析

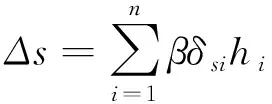

根据试验步骤进行试验,将获得试验数据进行分析整理,绘制成折线图用于参考分析.取养护龄期为14d的试件进行固结试验,所得试验数据绘制折线图如图2所示.

图2 试样沉降量随观测时间变化曲线图

图2所示为在300kPa正压力下,试样累计沉降量与观测时间的关系,由图可知,随着时间不断增长,所有试样沉降量均增大.灰土试样的沉降量明显大于试样Ⅰ、Ⅱ、Ⅲ,说明掺入橡胶颗粒的拌合土沉降变形要小于灰土试样.

在较短时间内,随着掺入橡胶颗粒体积的增大,试样在压力作用下产生的沉降越小,说明掺入橡胶颗粒能够减弱土体塑性变形.

2.3.2 掺量对强度的影响分析

由图3可知,试样剪切强度随着正压力增大不断增大,但增大到一定值后,增大速率减缓.在相同压力下,试样Ⅱ对应的剪切强度大于试验Ⅰ和试样Ⅲ,素土和灰土的剪切强度最低.由图可以发现,随着掺入橡胶颗粒的体积不断增大,土体的剪切强度先增大后减小,在掺入30%的橡胶颗粒时剪切强度达到最大值.

图3 剪切强度随压力变化曲线图

说明在一定范围内,掺入橡胶颗粒能够有效提升土体剪切强度,增强土体整体性.

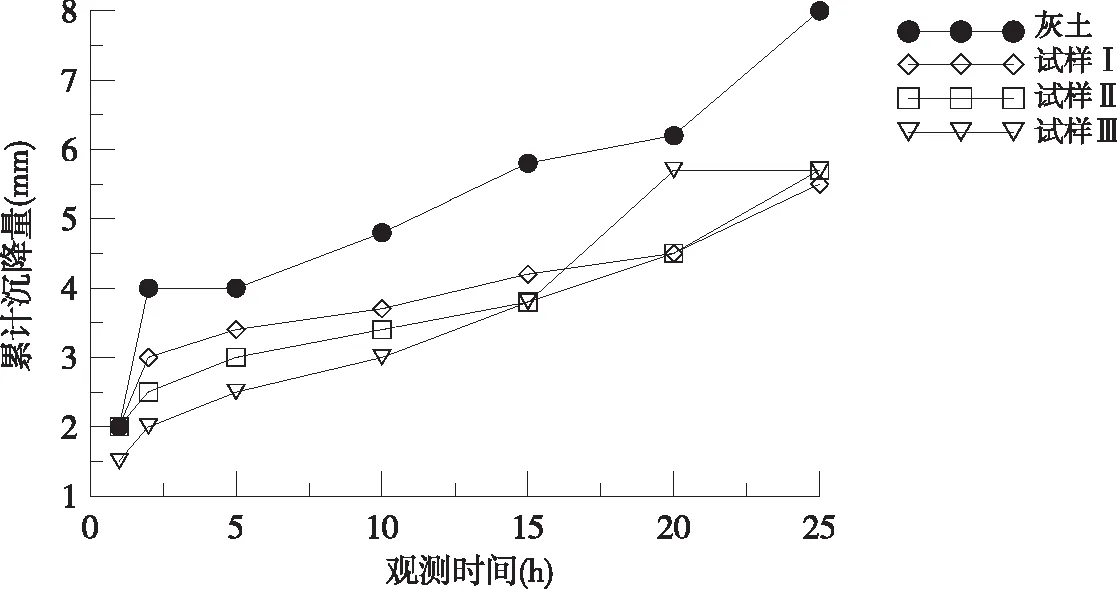

2.3.3 龄期对强度的影响分析

由图4可知,随着养护龄期增加,土体抗剪强度不断增加,由斜率可知,在前14d,强度增加速率较快,随着养护龄期增加,土体强度增加速率不断减缓.整体分析可知,掺入30%橡胶颗粒的混合土在相同养护龄期下剪切强度最大,10%次之,40%更次之.说明掺入橡胶颗粒对土体剪切强度具有显著影响,并且存在最优值30%,低掺量对土体的剪切强度效果优于高掺量.

图4 剪切强度随养护龄期变化曲线图

2.3.4 含水率对强度的影响分析

由图5可知,随着土样含水率增加,各试样抗剪强度均呈现先增大后减小趋势,且在含水率为22%时达到最大值,即为最优含水率.且随着土中橡胶颗粒掺量的增加,土体抗剪强度先增大后减小,在橡胶颗粒掺量为30%时达到最大值.

图5 含水率与土体抗剪强度变化曲线图

3 结 论

本研究为响应国家政策,减少扬尘污染,因此在湿陷性黄土原有的处理方法上加以改进,提出掺入一定比例的废弃轮胎中的橡胶颗粒作为混合掺料,将混合后的橡胶颗粒、石灰、灰土作为主要研究对象,探讨在橡胶颗粒能够发挥最优作用的掺入比例,并通过试验得到以下结论:

(1)掺入橡胶颗粒能够减少土体沉降量,且随着掺入比例的增加,效果增强,但随着观测时间增长,各掺入比例最终沉降量趋于一致.

(2)在正压力作用下,剪切强度随橡胶颗粒掺量增加先增大后减小,最佳掺量在30%.

(3)在相同养护龄期下,橡胶颗粒掺量为30%时,土体剪切强度最大.随着龄期增长,强度增加速度有所减缓.

(4)存在最优含水率为22%,不会随着掺入比例改变而改变,但在掺入橡胶颗粒为30%时,达到最优含水率时的抗剪强度达到最大值.