乙烯裂解炉原料预热管线焊接接头开裂原因分析

刘凯敏 谷晓鹏 黄雪崧

(1.长庆油田分公司a.物资供应处;b.技术监测中心;2.中国石油天然气股份有限公司兰州石化分公司)

乙烯裂解炉是整套乙烯装置的核心设备,其生产能力和稳定性直接决定了乙烯装置的生产规模和产品质量[1,2]。某石化公司裂解炉原料预热管线在运行过程中因一处焊接接头发生开裂导致了介质泄漏。笔者对原料预热管线裂纹部位进行宏观检查、光谱分析、力学性能分析、金相分析、扫描电镜(SEM)及能谱分析(EDS),以分析原料预热管线焊接接头开裂的原因。

1 运行工况介绍

某乙烯装置裂解炉原料预热管线于2020 年投入使用,运行后每月按计划烧焦一次,每次烧焦约30 h。2022 年12 月,该管线在运行过程中发生了介质泄漏,停车检修发现泄漏部位位于东侧预热管线入口附近的一处焊接接头部位,该部位出现了一条环向裂纹,该处采用P11/TP310 异种钢焊接连接,炉体侧为A335 P11 管 (φ219.1 mm×8.18 mm),另一侧为A312 TP310 管(φ219.1 mm×8.18 mm)。原料预热管线详细参数如下:

设计压力 0.50 MPa

运行压力 0.42 MPa

设计温度 448 ℃

运行温度 420 ℃

介质 C2H4、CH4、C4H6、C6H6、C7H9、硫化物等

管道材质 P11、TP310

2 试验检测与分析

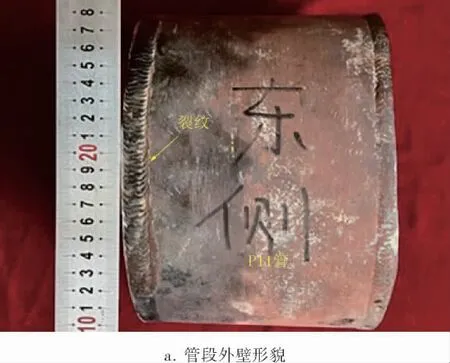

2.1 宏观检查

失效管段宏观形貌如图1 所示。由图1a、b可见管段外壁呈红褐色锈蚀状,P11 管侧焊趾处存在一条长约140 mm 的裂纹,该裂纹沿焊趾周向扩展,其周围存在褐色腐蚀产物,焊缝表面呈鱼鳞纹状;由图1c、d 可见裂纹区内壁打底层焊缝表面存在大小不一的腐蚀凹坑,未开裂区域内壁焊缝呈鱼鳞状,表面无明显的腐蚀,P11 管段内壁整体呈黑色,局部存在氧化皮。

图1 失效管段宏观形貌

2.2 化学成分分析

失效管段的母材及焊缝化学成分分析结果列于表1。管段两侧母材的化学成分分别符合ASME SA-335/SA-335M、ASME SA-312/SA-312M对P11 和TP310 材料的要求;焊缝的化学成分则不符合ASME SFA-5.14/SFA-5.14M 对ERNiCr-3焊丝的要求,其中Fe 元素含量略高于标准要求,Nb+Ta 元素含量略低于标准要求,其他元素含量符合标准要求。

表1 化学成分分析结果 wt%

采用铁素体测定仪进行焊缝铁素体含量测定,结果显示铁素体含量为0.15%~0.24%。

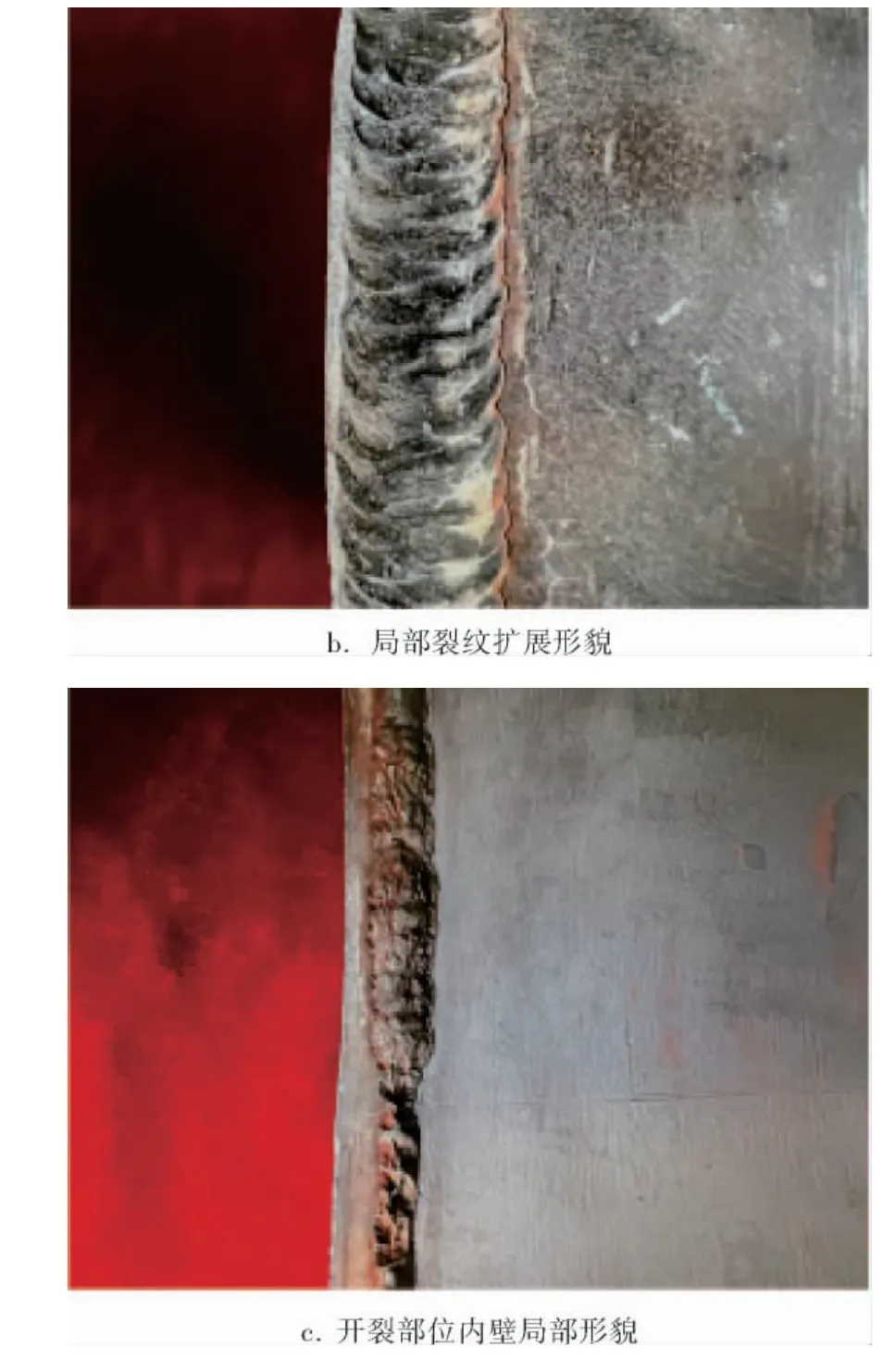

2.3 力学性能分析

失效管段P11 母材室温拉伸试验结果见表2,P11 管的屈服强度、抗拉强度和伸长率均符合ASME SA-335/SA-335M 对P11 材料的要求。

表2 室温拉伸试验结果

失效管段P11 管母材室温冲击试验结果见表3,P11 管母材的冲击功为64~95 J。

表3 室温冲击试验结果

焊接接头维氏硬度测试结果见表4,可以看出,焊缝的维氏硬度与TP310 管侧热影响区的硬度接近;P11 管侧热影响区的硬度较高;P11 管母材的硬度在整个焊接接头中最低。

表4 维氏硬度(HV)分析结果

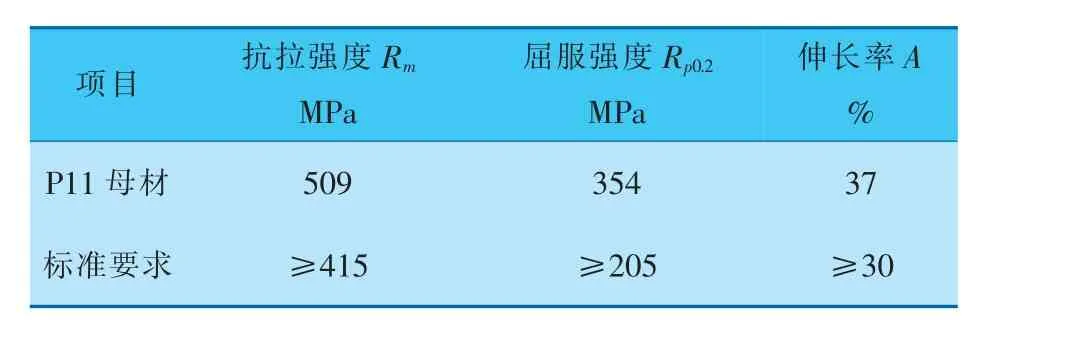

2.4 金相组织分析

裂纹尖端轴向截面金相组织及其形貌如图2所示。由图2a~d 可以看出,裂纹启裂于P11 管侧焊根处,沿熔合线由内壁向外壁扩展,焊缝背面余高2.4 mm,焊根部位存在明显的尖角形貌;由图2e 可以看出,P11 管侧热影响区组织为贝氏体;P11 管母材组织为铁素体+珠光体(图2f);焊缝和TP310 管母材金相组织均为奥氏体(图2g、h)。

图2 裂纹尖端轴向截面金相组织及形貌

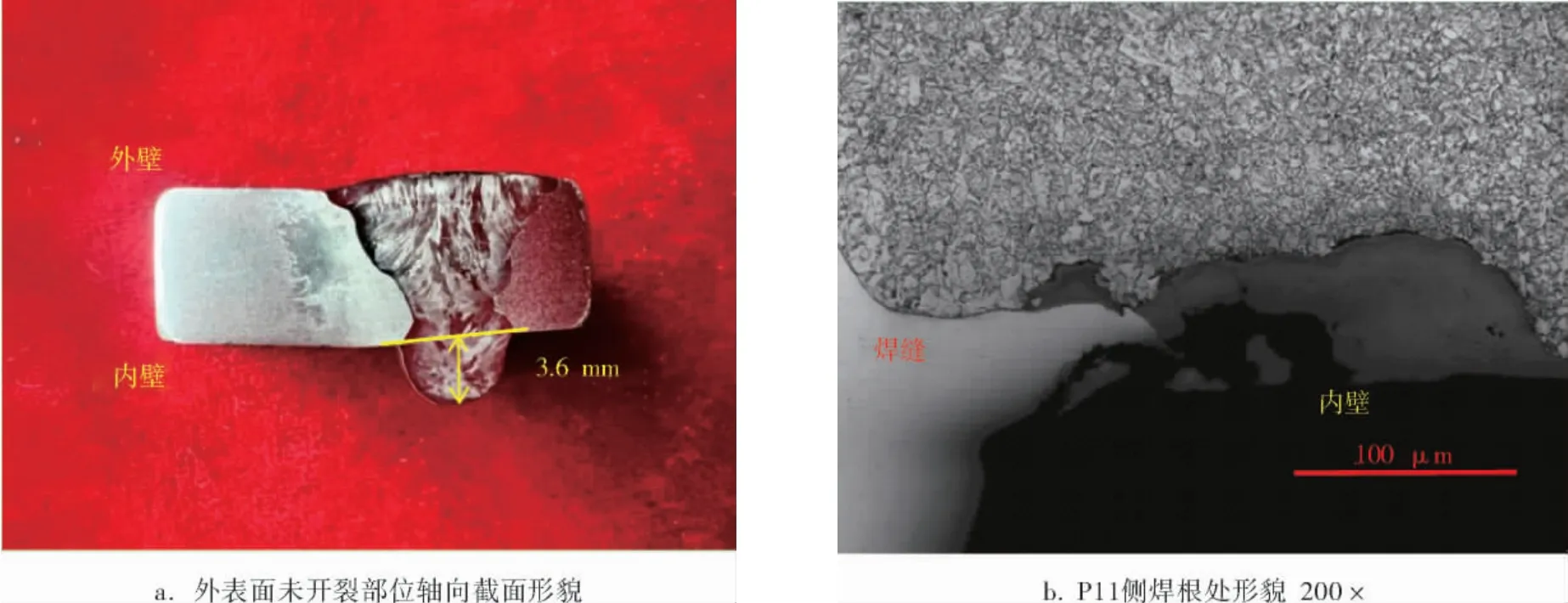

外表面焊接接头处未开裂部位轴向截面金相组织及其形貌如图3 所示。该处焊缝背面余高3.6 mm,此外在P11 管侧焊根附近内表面呈灰色,存在明显的腐蚀。

图3 外表面焊接接头处未开裂部位轴向截面形貌及金相组织

2.5 扫描电镜及能谱分析

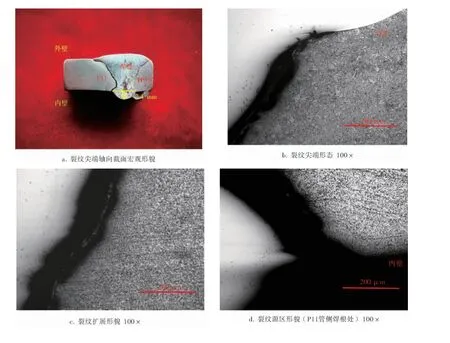

2.5.1 扫描电镜电子金相分析

裂纹尖端金相组织扫描电镜形貌如图4 所示。裂纹宽度由内壁向外壁逐渐变小,由此说明裂纹启裂于P11 管侧的焊根处,并沿熔合线由内壁向外壁扩展。

图4 裂纹扫描电镜形貌

管段外表面焊接接头未开裂部位P11 管侧焊根处金相组织扫描电镜形貌如图5 所示。P11管侧的焊根处存在腐蚀现象,同时可见一条由焊根处启裂沿熔合线扩展的微裂纹。

图5 管段外表面焊接接头未开裂部位P11管侧焊根处扫描电镜形貌

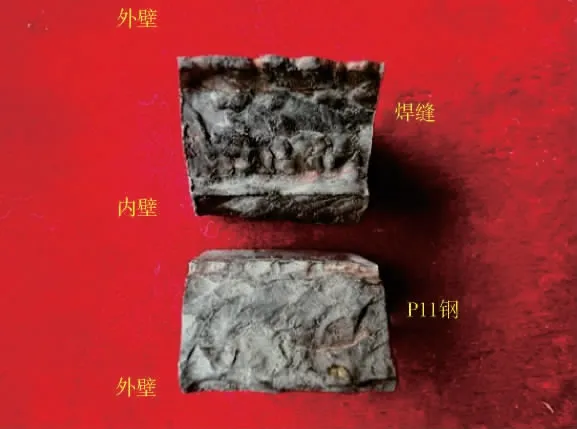

2.5.2 宏观断口与扫描电镜微观断口分析

宏观断口宏观形貌如图6 所示。断口表面凹凸不平,呈熔滴状形貌,覆盖有一层黑灰色垢物,断口无明显塑性变形,呈脆性断裂的特点。

图6 宏观断口形貌

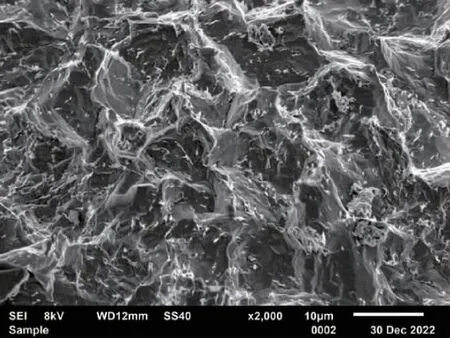

清洗后的断口扫描电镜形貌如图7 所示。断口表面均呈沿晶断裂特征,为典型的脆性断裂形貌。

图7 清洗后的断口形貌

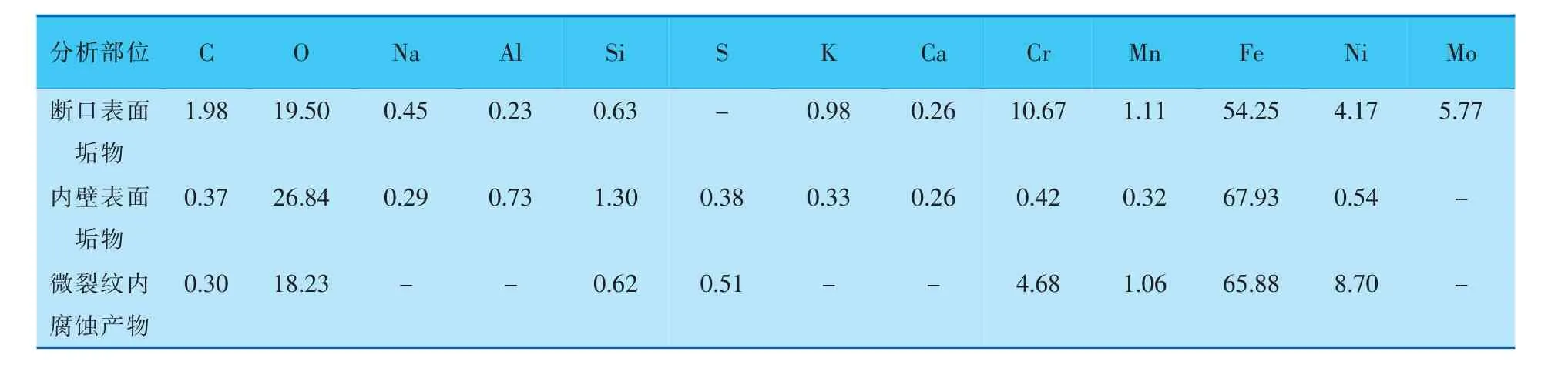

2.5.3 能谱分析

对断口、内壁表面垢物和微裂纹内腐蚀产物进行能谱分析,分析结果见表5。由分析结果可知,断口表面的垢物主要以铁的氧化物形式存在,垢物中还含有Na、Al、K、Ca 等杂质元素;内壁表面的垢物主要是含铁的氧化物,同时含有大量的S 元素,并且存在Na、Al、K、Ca 等杂质元素;微裂纹内的腐蚀产物以铁的氧化物为主,其中还含有大量具有腐蚀性的S 元素。

表5 能谱分析结果 wt%

3 分析与讨论

失效管段的P11 管母材化学成分、拉伸性能、冲击性能均满足标准要求,TP310 管母材化学成分满足标准要求;P11 管侧热影响区组织为贝氏体,导致其硬度比焊缝及母材高。

失效管段采用P11/TP310 异种钢焊接连接,开裂部位位于P11 管侧的熔合线处。P11 属于低合金钢,TP310 为不锈钢,P11 材料在20~450 ℃温度范围内的平均热膨胀系数为14.1×10-6℃-1,TP310 材料在20~450 ℃温度范围内的平均热膨胀系数为17.0×10-6℃-1,不锈钢热膨胀系数大于低合金钢,其导热系数又小于低合金钢。大量研究表明,造成异种钢焊接接头早期失效的主要原因是焊接过程中的碳扩散以及由于线膨胀系数不一致所导致的热应力[3]。P11/TP310 异种 钢焊接接头在高温运行中、开停车过程中均会产生较大热应力。金相分析可见,焊缝与基体金属交界处存在几何结构突变,焊根处形成了明显的尖角,这种结构极易产生应力集中[4]。此外,热膨胀系数的差异会导致焊缝两侧母材在开停车、运行过程中的变形量不同,加之P11 管侧热影响区的硬度较高,两侧组织性能存在较大差异,导致P11管侧熔合线处材料性能差。

综上,P11 管侧焊根处是整个焊接接头的最薄弱部位。该裂解炉每月会向管线内通入蒸汽和空气,管线温度降低后,蒸汽和空气中的水蒸气在管内冷凝。能谱分析可见管段内壁表面附着的垢物中存在大量S 元素,因此设备在冷备工况下,管内形成了具有腐蚀性的湿硫化物环境。在腐蚀性介质、焊接残余应力、热应力及工作应力的共同作用下焊根处萌生裂纹,发生应力腐蚀开裂。

针对预热管线焊接接头开裂原因,建议管段清焦后不立即使用时及时进行干燥;尽量保证焊根处圆滑过渡;严格控制焊接质量,避免熔合线存在焊接缺陷;优化焊接工艺,在P11 管侧堆焊镍基隔离层并热处理,然后进行100%RT 检测,合格后检测硬度,再加工焊接坡口焊接TP310 管。

4 结论

4.1 焊缝的化学成分与焊材标准不符,不是发生本次失效的主要原因。

4.2 焊接工艺不当,导致P11 母材与镍基填充材料的结合力不足、焊接成型差,焊缝背面余高较大,使焊根处形成应力集中,加之P11 母材与镍基填充材料性能差异较大、该侧熔合线硬度较高,导致熔合线处材料性能差。

4.3 乙烯裂解炉原料预热管线异种钢焊接接头P11 侧发生了硫化物应力腐蚀开裂,裂纹启裂于焊根处,由内壁向外壁沿熔合线扩展。控制焊接工艺,减小焊缝余高、避免设备冷备运行,可减小发生硫化物应力腐蚀开裂倾向。