激光流场测试技术在水力旋流器中的应用

张 玉 刘 姝 胡雷静 王振波 齐建涛 孙杰文

(中国石油大学(华东)新能源学院)

水力旋流器是利用离心力场实现分离的高效分离设备,具有结构简单、分离效率高、运行成本低及占地面积小等优点,已广泛应用于矿物、石化及污水处理等众多工业领域。旋流器虽然结构简单,但其内部流场相当复杂。分析水力旋流器内部流场规律,掌握旋流器参数与流场分布之间的关系[1],对廓清旋流器分离机制、提高旋流器分离性能,具有十分重要的意义。

目前研究水力旋流器内部流场的主要方法有:理论研究、数值模拟和实验测试。其中实验测试是最基础、最可靠的方法。自20世纪50年代开始,众多学者开展了对水力旋流器内部流场的实验研究。目前常用的激光流场测试技术有:激光多普勒测速技术(LDV)、相位多普勒粒子分析仪(PDPA)、粒子图像测速技术(PIV)、体三维流场测速系统(V3V)等。笔者对几种非接触式激光流场测试技术的基本原理和优缺点进行综述,同时对不同激光流场测试技术在水力旋流器流场测试中的应用进行了分析和介绍,详细叙述了不同激光流场测试技术在水力旋流器流场测试中的测试细节、测试内容以及各自的优势和局限,以期对后续研究工作提供借鉴与指导。

1 激光流场测试技术

1.1 激光多普勒测速技术

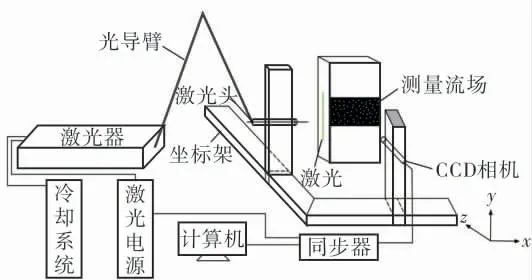

激光多普勒测速技术 (Laser Doppler Velocimeter,LDV)是1964年由YEH Y和CUMMINS H Z提出的一种流场测试技术[2]。LDV系统主要由激光器、光学系统、信号处理系统、计算机系统等组成,基本工作原理[3]如图1所示,在被测流场当中布撒一定浓度的示踪粒子,利用示踪粒子对入射激光的散射作用,通过光电探测器测量此散射光的多普勒频移信号,此信号与示踪粒子的速度存在线性关系,经过信号处理后即可得到粒子的速度。

图1 LDV测试原理

1.2 相位多普勒粒子动态分析仪

相位多普勒粒子动态分析仪 (Phase Doppler Particle Analyzer,PDPA)是在LDV基础上发展起来的,其测速原理与LDV相同[4]。PDPA技术利用粒子对干涉条纹散射时产生间隔发生变化的折射或反射信号,经过信号分析和数据处理,获得粒子速度和粒径大小。PDPA技术可以实现两相流体中粒子的速度、粒径和浓度的测量。

1.3 粒子图像测速技术

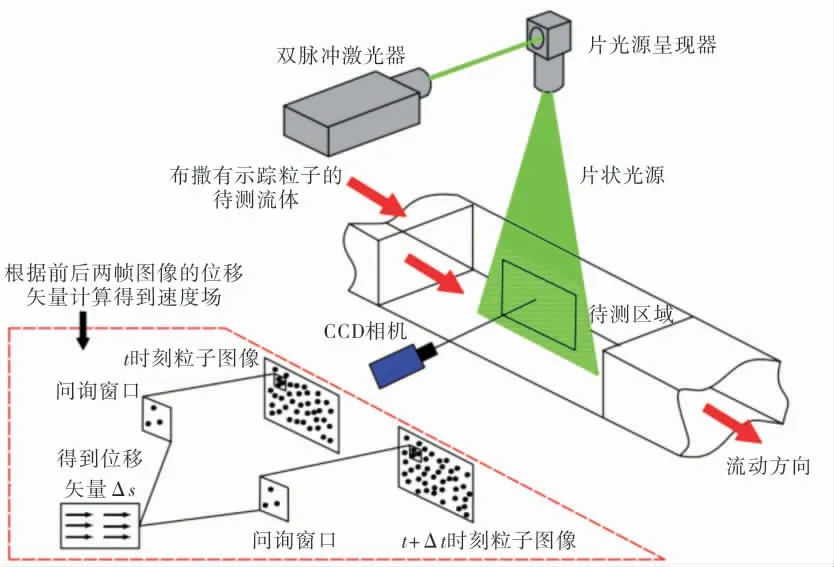

粒子图像测速技术(Particle Image Velocimetry,PIV)是ADRIAN R J于1984年提出的一种非接触式激光测量技术[5]。粒子图像测速系统各部分组成如图2所示[6],主要包括:图像采集系统(CCD相机)、光源照明系统(双脉冲激光器、光导臂、激光头)、同步器、计算机及图像后处理软件等。

图2 PIV系统各部分示意图

1.3.1 二维粒子图像测速技术(2D PIV)

最初的PIV技术用于平面二维瞬态流动速度场测量。如图3所示[7],2D PIV技术主要利用示踪粒子在流场中良好的跟随特性,在被测流场当中均匀地布撒一定浓度的示踪粒子,双脉冲激光器在时间上先后发出的两束激光在光路中重合,通过片光源呈现器形成一个片状光源,照亮流场当中的示踪粒子,在很短的时间间隔Δt内,CCD相机采集到两张相关的示踪粒子图像,通过互相关运算和图像后处理确定示踪粒子在Δt内的位移,通过计算得到粒子的速度,最后进行批量处理,以获得整个拍摄流场区域的速度分布矢量图。

图3 PIV测试原理

1.3.2 三维粒子图像测速技术(3D PIV)

随着对精细流场信息需求的不断增长和相机成像技术及计算机图像解析技术的快速发展,PIV技术由二维发展到三维[8]。三维PIV分为层析PIV (Tomographic PIV,Tomo-PIV)、立 体PIV(Stereoscopic PIV,SPIV)、全 息PIV(Holography PIV,HPIV)等。由于光源对流场的照明方式不同,现有的3D PIV技术可分为两大类:一是使用片光对被测平面进行照明,获得被测面的二维速度分量,后通过计算得到第3个速度分量,这种方式本质上仍属于2D PIV,如SPIV;另一种是使用体光源照明,测量被测体空间的三维速度,实现真正意义上的全场三维PIV,如Tomo-PIV、HPIV等。

1.3.2.1 立体粒子图像测速技术

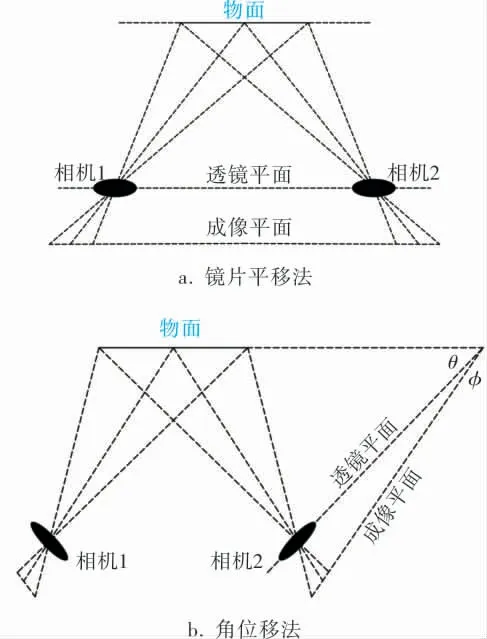

与二维粒子图像测速技术相同,立体粒子图像测速技术(Stereoscopic PIV,SPIV)仍采用片光照明。SPIV 技术是在传统2D PIV基础上增加一台CCD 相机,利用两台相机从不同视角同步拍摄被测平面的示踪粒子图像[9],根据互相关算法分别计算得到两个二维速度场,再根据这两个二维速度场重构出面内及面外共3个速度分量,实现了平面三维流场瞬态测量。如图4所示,SPIV系统常用的两种相机布置方式为相机同侧法和相机异侧法。目前SPIV技术多应用于船舶尾流场测试[10~13]、壁面湍流[14,15]等方面。

图4 SPIV系统的两种相机布置方式

1.3.2.2 全息粒子图像测速技术

全息粒子图像测速技术 (Holography PIV,HPIV)是将全息技术与PIV相结合得到的一种真正意义上的三维流场测试技术。早期的HPIV技术采用传统全息干板和底片,需要进行化学湿处理和光路再现,实际操作非常复杂且误差较大,随着数字全息粒子图像测速技术出现才得到广泛应用。数字全息PIV(DHPIV)测速原理如图5所示,数字全息PIV技术是用CCD芯片来代替传统的全息胶片或干板,将全息干涉条纹直接记录在CCD芯片上,同时全息图像的再现不需要光路再现,而是通过数学计算在计算机中实现[16],从而实现空间流场的瞬态测量。数字全息PIV技术已成功应用于燃烧火焰流场测试、发动机喷雾、汽车空气动力流场等方面[17]。

1.3.2.3 层析粒子图像测速技术

层析粒子图像测速技术 (Tomographic PIV,Tomo-PIV)是将PIV技术和医学上的CT重构技术结合得到的一种三维粒子图像测速技术[18],能实现体空间流场的全场定量测量,其原理如图6所示[19]。Tomo-PIV采用体光源照射,利用多台相机(通常为3~6台相机)记录不同视角下被测流场的示踪粒子图像,再通过光学层析成像算法由二维图像重构出三维示踪粒子场,然后利用三维互相关算法得到体空间的三维速度矢量场[20]。Tomo-PIV目前多应用于测量尾流流动[21~23]、湍流边界层[24~26]以及射流[27~29]等方面。

1.4 体三维速度场测试系统

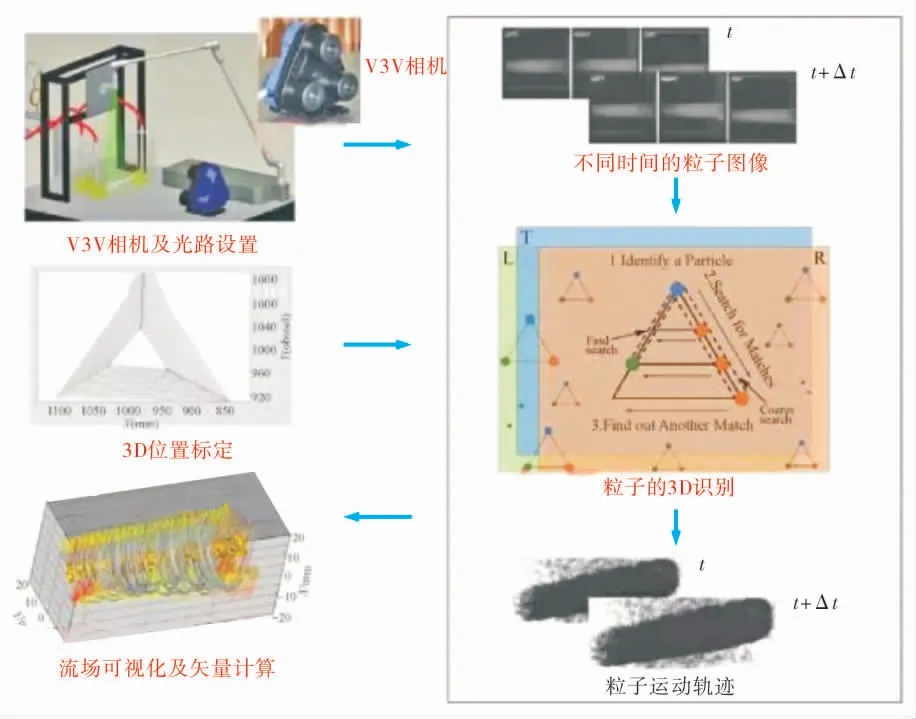

体三维速度场测试系统 (Volumetric 3-component Velocimetry measurement system,V3V)是在PEREIRA F[30]工作的基础上发展起来的,它结合了散焦技术和PIV技术。如图7所示[31],V3V采用独立的3D相机同时从3个不同视角记录示踪粒子图像[32],相机内的3个传感器排列在一个共面三角形内,通过模式搜索算法直接从拍摄到的图像中提取粒子的三维位置[33],利用针孔成像原理分析三角形,从而得到粒子的空间位置的速度矢量[34]。V3V技术已成功应用于测量涡轮桨搅拌槽内湍流场[34,35]、泵管道流场[36~38]、平面斜坡湍流场[39~41]等方面。

图7 V3V测试原理示意图

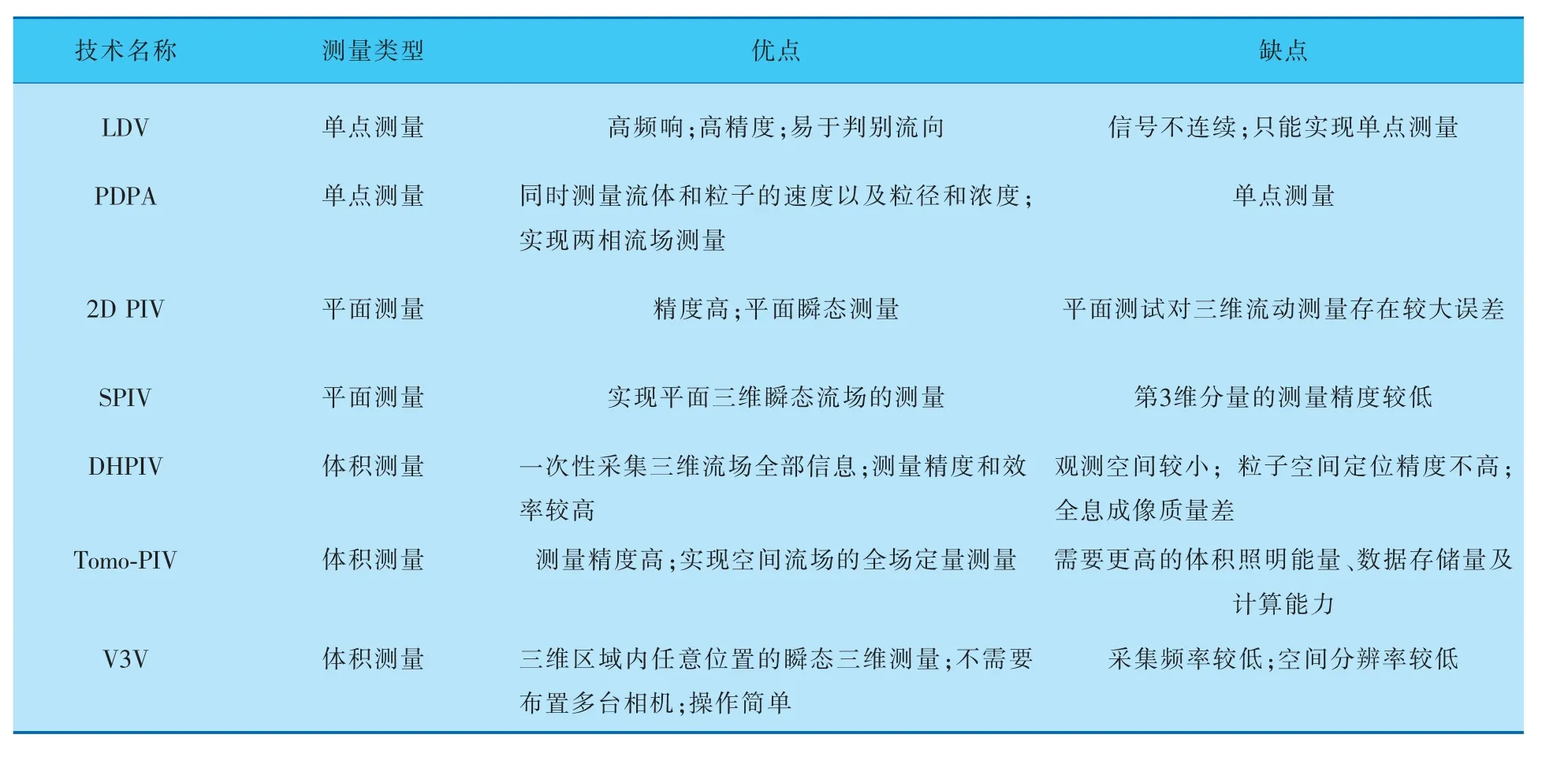

将以上所述7种激光流场测量技术的优缺点对 比列于表1。

表1 激光流场测量技术对比

2 流场测试技术在水力旋流器中应用

水力旋流器内部流场研究可追溯到20世纪50年代,KELSALL D F借助显微镜光学测量首次得到了水力旋流器的速度场分布[42]。20世纪80年代以后,随着测试技术的发展,激光非接触式流场测试技术被广泛地应用于水力旋流器流场测试中。

2.1 LDV技术在水力旋流器流场测试中的应用

早期学者多借助二维LDV技术测量水力旋流器的流场,水力旋流器模型采用透明的有机玻璃加工制作而成,以便于激光测试,试验介质多为清水,测试过程中常用的示踪粒子有滑石粉、Al2O3粉末、聚苯乙烯颗粒等。

采用LDV技术进行流场测试时,旋流器柱锥段的弯曲壁面会对激光束产生折射和反射,影响测试结果。为减小测量误差,多在旋流器模型外加设光路补偿盒(多为有机玻璃材质)并充满与旋流器内相同液体进行光路补偿[43]。此外,任相军采用含有一定浓度甘油的水作为补偿液,将补偿液的折射率配至接近有机玻璃的折射率以提高测量精度[44];MARINS L P M等为了减小光束反射和折射的影响,将水力旋流器的外壁制成平面[45];BAI Z S等在激光束入射位置设置直径为5 mm的孔口,孔口处固定光学玻璃,光学玻璃具有较低的折射率和平面表面,可以有效地避免曲面对测试的影响[3]。

LDV测量精度为±0.5%,精度相对较高,样本数也较高,可以达到每点1 000~3 000采样数[32]。借助LDV可以较准确地测得水力旋流器不同操作参数和结构参数下的轴向、切向时均速度分布及轴向、切向湍流强度时均分布等。但由于LDV属于单点测量,测量过程工作量大且费时,故一般假设旋流器流场为轴对称分布,试验时只测量旋流器一半的流场,或选取特殊截面进行全直径范围的测量,对流场的对称性进行验证;同时由于径向速度分量较小,且测试时光路布置比较困难,仅较少学者进行了径向速度的测量。

2.2 PDPA技术在水力旋流器流场测试中的应用

借助LDV技术仅能实现对旋流器的单相水流场测量,而PDPA作为LDV的扩展,可以实现两相流场的测量,因此PDPA在旋流器流场测试中得到了广泛应用。

借助PDPA技术测试旋流器流场时,一般采用有机玻璃制作旋流器模型,同时为了消除曲率对激光测量的影响,需要在旋流器被测截面壁面处加工直径5 mm的小孔,固定石英玻璃作为激光透射视窗,以便在垂直平面上进行测量。且为进一步减小激光束在旋流器曲面上的光学折射,可以在旋流器接收光线侧加设光学补偿盒。

在PDPA测试时,常使用空心玻璃微球作为示踪粒子,其既能满足PDPA测试中分散相粒子对光的反射效果,又满足密度、粒度分布和粘度的一致性要求[46]。PDPA属于单点测量,测量时在被测截面处距离边壁0.5 mm至轴心每隔一定间距左右逐点测量[47]。

与LDV、PIV等相比,PDPA最大的优势是可以实现对水力旋流器中固液、液液、气液等两相流场的测量,同时能够测得粒子的粒径和浓度。借助PDPA技术,可以测得不同操作参数、结构参数下旋流器连续相和分散相的轴向和切向时均速度分布,轴向、切向湍流强度及固体颗粒的平均粒径分布、浓度分布等。借助PDPA进行流场测试时,由于径向速度与入射光方向重合,无法精确识别测试点处的径向速度频移,导致径向速度测量难以实现[48];同时PDPA也属于单点测量,一般仅测量旋流器一半的流场,且在近壁面和空气柱附近无法进行测量。

2.3 PIV技术在水力旋流器流场测试中的应用

LDV和PDPA技术仅能实现单点测量,无法获得流场瞬态信息,随着粒子图像技术的发展,PIV技术突破了单点测量的局限性,可以实现对流场的瞬态测量。目前二维粒子图像测速技术和立体粒子图像测速技术已成功应用于水力旋流器流场测试中。

利用PIV技术进行流场测试时,常采用石英玻璃或有机玻璃制作旋流器实验模型。其中,石英玻璃透光率高、折射率低,而有机玻璃可加工性能更好,但折射率高、透光性较差。因此当被测旋流器结构简单且承压不高时,优先选用石英玻璃制作水力旋流器模型。PIV流场测试中常用的示踪粒子有空心玻璃微珠、聚苯乙烯、聚酰胺晶种粒子、荧光示踪粒子等。

目前仅借助PIV对水力旋流器进行单相流场测试试验,试验介质多为清水或蒸馏水,油相会阻挡激光光源照射示踪粒子,故无法添加至试验介质中[49]。在PIV测试过程中,同样存在壁面曲率问题,可以通过加设光学补偿盒并装满与被测介质相同的液体进行光路补偿。KE R等为了进一步提高测量精度,采用折射率匹配方法,采用与旋流器壁面(有机玻璃)相同折射率的63.3wt%的碘化钠溶液作为工作流体,解决了旋流器弯曲壁面的光折射和反射问题[50]。虽然折射率匹配方法能够很好的提高测量精度,但折射率匹配方法难度很大,需要大量的时间和物质成本。

采用PIV技术进行旋流器流场测试的另一大难点是旋流器中心存在空气柱,空气柱反射的激光会严重损坏CCD相机。为解决空气柱和气泡反光问题,KE R等在进料罐中加入过滤纤维排除气泡[50];王小兵等选用散射度大的示踪粒子,降低激光器的激发电压,并适当减小CCD相机镜头的光圈数[51];许妍霞等在试验过程中将空气柱进行遮挡[43];SONG T等将底流通过管段连接到水下,避免空气柱的形成[52];汪威在光路补偿盒相应部分张贴深色吸光材料[53]。而目前使用较多的方法为采用罗丹明-B染色的三聚氰胺树脂微球作为示踪粒子,此荧光示踪粒子在受到532 nm的绿光照射时,会发射580 nm的红光,同时在CCD相机镜头前安装540 nm高通滤光片,将532 nm的绿光滤去,则可以获得580 nm的粒子散射图像。通过这个处理,可以滤去背景光、空气柱反射光及气泡反射光等,使得CCD相机仅捕捉到荧光粒子的散射光并成像,从而实现对被测流场的精准拍摄。

采用2D PIV技术进行流场测试时,由于2D PIV是对平面进行测量,而旋流器内部为三维速度场,测量平面外的速度会对面内的速度产生影响。如测量旋流器中轴面的轴向速度和径向速度时,切向速度会对轴向和径向速度测量带来误差,LIU Z L等提出了一种校正方法可以有效地消除切向速度对轴向速度测量结果的影响,但对径向速度的影响难以消除[54]。

PIV技术测试精度为±0.1%,利用PIV可以测得不同操作参数和结构参数下旋流器的切向速度、轴向速度和径向速度分布,零轴向速度包络面(LZVV),涡量分布,流线分布,雷诺切应力分布,湍流强度等,且利用CCD相机(高速摄像)可以研究旋流器空气柱的形成过程。

2.4 V3V技术在水力旋流器流场测试中的应用

2D PIV和SPIV本质上仍属于平面测量,而水力旋流器内部为三维旋转湍流场,需借助三维测量技术进行旋流器内部流场测量,但由于实验成本和难度限制,相关研究较少。目前仅王剑刚借助V3V进行了水力旋流器流场测试[32]。水力旋流器壁面曲率问题给V3V测试带来很大的难度。对于LDV、PDPA和PIV测试来说,这个问题会使测试结果存在误差。而对于V3V来说,由于其景深较大,光信号更弱,颗粒重叠性高,图像对比度更差,可能会导致测试结果严重失真,因此借助V3V进行旋流器流场测试难度更大。王剑刚最初使用去离子水作为试验介质,但由于折射率差距和壁面曲率的影响,得到的速度矢量识别个数很低,无法得到测试结果,因此进行了大量折射率匹配实验,最终选择53wt%的碘化钠水溶液作为试验中的折射率匹配液,其折射率和旋流器壁面(石英玻璃)的折射率一致,均为1.47,可以很好地消除壁面曲率对测试的影响。同时采用由罗丹明-B染色的示踪微球作为示踪粒子,在CCD相机前安装高通滤光片来避免反光和空气柱对试验的影响。最终通过试验得到了35 mm水力旋流器的三维速度分布、三维零轴速包络面,借助三维轴向速度进行了短路流流量计算,并提出了循环流流量的计算模型。同时通过统计平均法改善了V3V测量的空间分辨率,发现误差小于5%,但对于径向汇流速度,短路流流量和循环流流量的准确计算,需要进一步提高空间分辨率和测试精度。

3 结束语

水力旋流器内部为复杂的三维旋流场,包括内旋流、外旋流、短路流、循环流和空气柱等多种流动结构。借助激光测试技术研究操作参数和结构参数对水力旋流器流场的影响,对进一步了解旋流器分离机制,提高水力旋流器的分离性能具有重要意义。目前常用的水力旋流器流场测试技术,如激光多普勒测速技术(LDV)、相位多普勒动态分析仪 (PDPA)、二维粒子图像测速技术(2D PIV)和立体粒子图像测速技术(SPIV),主要局限于单点或平面测量,虽然不同的测试技术均有各自的侧重和优势,但对于水力旋流器内部的三维速度场、短路流和循环流等三维流动结构的研究而言,这些方法仍存在较大的局限性。随着激光流场测速技术的发展,特别是层析粒子图像测速技术(Tomo-PIV)、体三维速度场测试系统(V3V)等瞬时、全场体三维测量技术的出现和发展,为水力旋流器内流场的进一步精准测量和研究提供了强有力的技术支持。