青稞麦麸γ-氨基丁酸的制备条件优化

江 迪,张紫晋,杨 婷,2,赵 爽,4,彭 君,蒲邓佳,2,陈 静*

(1 中国科学院成都生物研究所 成都 610041 2 四川农业大学 四川雅安 625014 3 西藏自治区农牧科学院农业资源与环境研究所 拉萨 850000 4 云南农业大学 昆明 650500)

γ-氨基丁酸(γ-Aminobutyricacid,GABA)是一种广泛分布于动、植物和微生物中的非蛋白质氨基酸[1],是存在于哺乳动物脑、脊髓中的一种重要的抑制性神经传递物质[2],具有降血压[3-4],抗抑郁[5-6],增强脑功能[7-8]等生理活性,在功能性食品领域有着巨大的应用前景[9]。GABA 主要由谷氨酸经谷氨酸脱羧酶(Glutamate decarboxylase,GAD)催化转化而来[10],其制备方法主要有化学合成法和生物合成法两大类[11]。化学合成法虽然反应速度快,得率高,但是副反应多,有化学物质残留,不符合现代工业绿色环保的发展理念[12]。生物合成法又分为微生物转化法和植物富集法[13],其原理是利用微生物与植物中的内源GAD 将谷氨酸(Glu)及其钠盐转化成GABA。微生物转化存在高效菌株难获得,发酵液成分复杂,生产的GABA 需进一步纯化等问题[14]。常见的植物富集法,如利用大豆[15]、水稻[16]等谷物籽粒进行发芽或发酵处理富集GABA,则存在得率低,操作步骤多,pH 调控严等不同程度的局限性,不能满足食品工业大规模生产的需要。

近年来,全球对营养健康功能食品和保健品的需求持续增加,探索低成本、环境友好、食物源的GABA 高效富集方法十分重要[17]。到目前为止,国内外利用米糠[18]、玉米胚芽[19]等农业副产物转化GABA 的研究较多,然而,利用麦麸制备GABA 的报道较少。廖周华等[20]以脱脂小麦麦麸为原料,通过正交试验优化富集工艺得到的GABA 产量为3.81 mg/g(4 mmol/L)。Jin 等[21]和Limure 等[22]以裸大麦麦麸为原料,通过对外源添加谷氨酸钠和辅酶以及反应条件的单因素优化,GABA 生成量达到11 mmol/L,转化率为92%。青藏高原裸大麦(亦称青稞)是栽培大麦的一个变种,也是种植面积最大的高原粮食作物[23]。本试验通过对青稞品种选择、麸皮分级制备方法和GABA 合成工艺优化等研究,建立一种利用青稞麸皮制备GABA 的安全、高效的方法,从而为高附加值GABA 功能食品和保健品生产提供可靠的原料生产途径,以提高农业资源的利用率和种植效益。

1 材料与方法

1.1 材料、试剂与仪器

供试材料:15 份青稞品种,种植于四川什邡,常规田间管理,收获成熟籽粒用于后续研究。

主要试剂:GABA 标准品,上海麦克林生化科技有限公司;谷氨酸钠、磷酸吡哆醛,上海源叶生物科技有限公司;硼酸、四硼酸钠、苯酚、次氯酸钠、无水乙醇、盐酸,成都海鸿实验仪器有限公司。本试验使用的化学药品均为分析纯级。

主要仪器与设备:SCIENTZ 高通量组织研磨器,宁波新芝生物科技股份有限公司;IS-RDV1/IS-RSV1 立式恒温振荡器,美国精骐有限公司;AS220.X2 分析天平,波兰RADWAG 公司;Thermo Fisher 全波长扫描式多功能读数仪,美国赛默飞世尔公司;L4-6K 台式低速离心机,湖南可成仪器设备有限公司;HWS24 电热恒温水浴锅,上海一恒科技有限公司。

1.2 试验方法

1.2.1 原料制备 委托当地面粉加工厂采用常规磨粉方法获得供试品种的商品麦麸。通过不同程度碾压进行麦麸分级制备,具体做法为:清除种子中的石子、泥块等杂质,快速清洗、烘干后,称取6份青稞倒入脱皮机,采用常规碾米工序,通过设定脱皮循环次数得到不同的脱皮率,出料口收集并称量青稞麦麸,计算脱皮率(%)=(青稞麸皮质量/青稞质量)×100。采用组织研磨器粉碎麦麸,过80目筛,备用。

1.2.2 绘制GABA 标准曲线 准确称取GABA标准品100 mg,用蒸馏水溶解并定容到100 mL,配制成1 mg/mL 的标准液。准确吸取0,0.05,0.10,0.15,0.20,0.25 mL 的1 mg/mL 的GABA 标准液于带盖的10 mL 离心管中,分别加入蒸馏水1,0.95,0.90,0.85,0.80,0.75 mL,得到不同浓度的GABA标准溶液。

采用Berthelot 比色法[24]对不同浓度的标准GABA 溶液进行处理,依次加入0.2 mol/L(pH 9.0)硼酸盐缓冲液0.6 mL,5%苯酚溶液2 mL,7%次氯酸钠溶液1 mL 混匀后,立即放入沸水浴加热13 min,冰浴冷却5 min,最后加入60%乙醇2 mL摇匀,然后在波长645 nm 处测定溶液的吸光度。以吸光度为横坐标,GABA 浓度为纵坐标,绘制标准曲线。

1.2.3 GABA 产量及GAD 酶活力测定 GABA富集参考Jin 等[21]的方法,略有改动。具体操作步骤为:按照140∶1(g/L)的料液比,在180 r/min,30℃条件下振荡培养8 h。反应结束后3 800×g 离心15 min,取上清液1 mL 测定GABA 含量。GABA测量方法同1.2.2 节。利用绘制的标准曲线计算样品GABA 含量。

GAD 酶活力测定参考吕莹果[25]的方法,略有改动。具体操作步骤为:称取1 g 麦麸到三角瓶中,加入质量浓度为10 g/L 的谷氨酸钠底物溶液40 mL,在pH 5.7,40 ℃反应2 h,90 ℃加热5 min灭酶活,3 800×g 离心5 min,取上清测定产物GABA 含量,GABA 测量方法同1.2.2 节。以每30 min生成1 μmol 的GABA 作为一个酶活力单位。

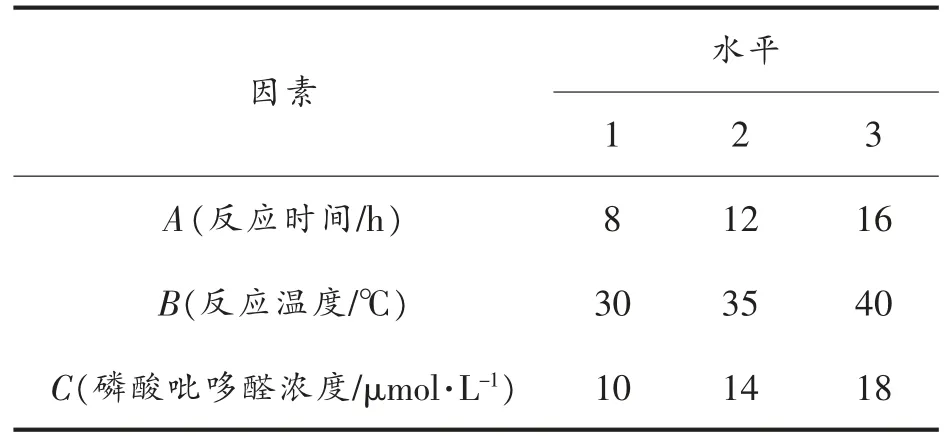

1.2.4 GABA 合成工艺的单因素实验及正交试验分别考察pH 值(5.7,7)、料液比(60∶1,80∶1,100∶1,120∶1,140∶1,g/L)、反应时间(4,8,12,16,20 h)、反应温度(25,30,35,40,45 ℃)、磷酸吡哆醛浓度(0,10,20,30 μmol/L)、谷氨酸钠浓度(0,3,6,8,10 mmol/L)对青稞麸皮制备GABA 的影响。根据单因素实验结果,设计正交试验。试验因素与水平见表1。

表1 因素水平表Table 1 Factors and levels of the test

1.3 数据处理方法

试验设置3 次重复。采用软件SPSS 25.0 进行显著性检验及方差分析。

2 结果与分析

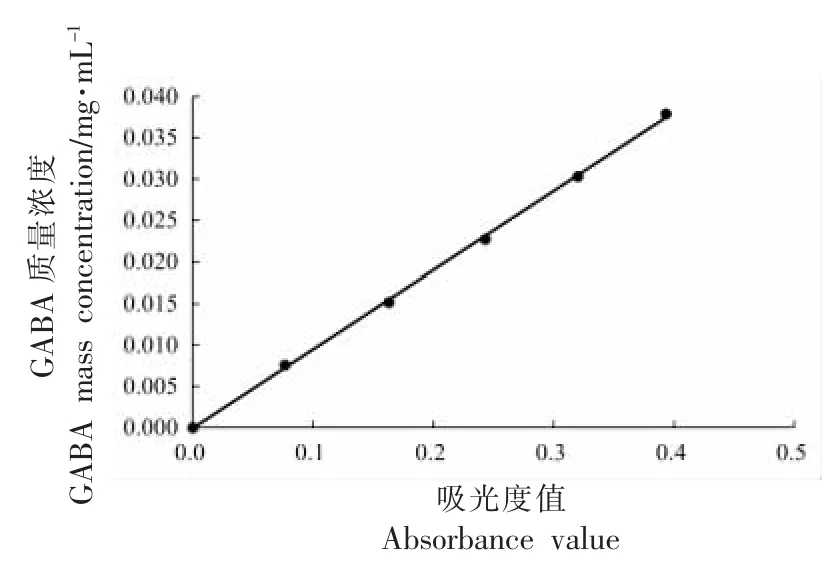

2.1 标准曲线的建立

图1 为绘制的GABA 标准曲线,在波长645 nm 处的吸光值与GABA 质量浓度具有良好的线性关系:y=0.0955x-0.00009,回归系数R2=0.9994,RSD=1.8%,可以作为后续计算样品GABA 含量的参照标准曲线。

图1 GABA 标准曲线Fig.1 The standard curve of GABA content

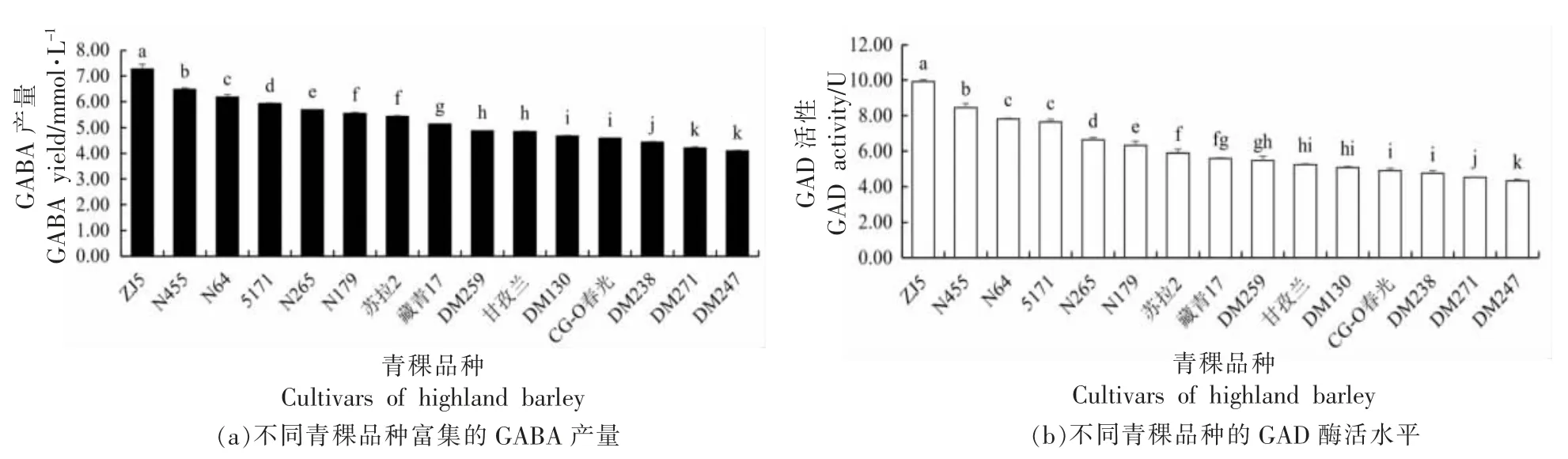

2.2 青稞麦麸GAD 活性及GABA 产量分析

青稞属于高蛋白、低脂作物,其籽粒谷氨酸含量明显高于其它氨基酸组分[26],基于前期对不同青稞品种籽粒GABA 含量的鉴定,选择15 个品种的商品麦麸进行GABA 富集的比较试验。从图2可以看出,利用不同青稞品种富集的GABA 产量存在显著差异,GABA 平均产量为5.29 mmol/L,变化范围为4.10~7.27 mmol/L,其中ZJ5 的GABA 生成量最高为7.27 mmol/L。GAD 是GABA 代谢通路中的限速酶,进一步分析发现,品种间GAD 酶活水平差异显著,GAD 酶活力平均为6.18 U,变化范围为4.33~9.91 U,且不同品种GABA 生成量与GAD 活性呈极显著正相关(r=0.988),表明品种间内源GAD 酶活性差异可能是GABA 产量不同的主要原因。因此,选择品种ZJ5 的商品麦麸作为GABA 富集方法优化的原料。

图2 不同青稞品种富集的GABA 产量及GAD 酶活力Fig.2 GABA yield and GAD activity of different highland barley varieties

2.3 利用青稞麸皮富集GABA 的单因素实验

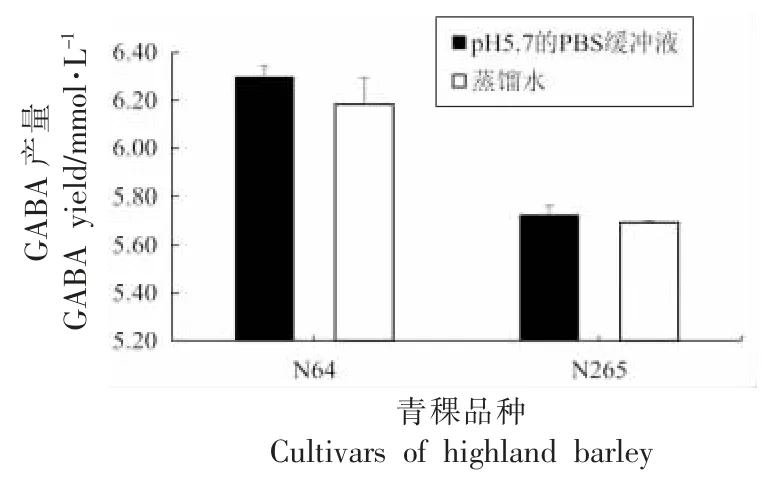

2.3.1 pH 值对GABA 产量的影响 有研究表明麦麸GAD 酶活的最佳pH 值为5.7[25],故而分别以蒸馏水和pH 5.7 的磷酸缓冲液作为浸泡溶液,比较其对GABA 产量的影响,GABA 富集方法同1.2.3 节。如图3 所示,不同浸泡液转化生成的GABA产量存在差异,在pH 5.7 的磷酸缓冲液条件下,2个青稞品种GABA 产量虽均高于以蒸馏水为介质的GABA 产量,但差异未达到显著水平。为减少生产过程中的化学物质成分,建立安全的GABA 制备方法,后续试验均以蒸馏水为反应溶液介质。

图3 pH 对GABA 产量的影响Fig.3 Effect of pH on GABA yield

2.3.2 料液比对GABA 产量的影响 分别按照60∶1,80∶1,100∶1,120∶1,140∶1(g/L)的料液比,准确称取6,8,10,12,14 g 麦麸加入到含有100 mL蒸馏水的三角瓶中,在180 r/min,30 ℃条件下振荡培养8 h,3 800×g 离心15 min,取上清液1 mL 测定GABA 含量。由图4 可知,GABA 产量随着料液比的升高而增加,在料液比为140 ∶1(g/L)的情况下,GABA 的产量最高,可达到7.30 mmol/L。继续增加料液比,反应搅拌困难,因此确定最适宜的料液比为140∶1(g/L)。

图4 料液比对GABA 产量的影响Fig.4 Effects of solid-liquid ratio on GABA yield

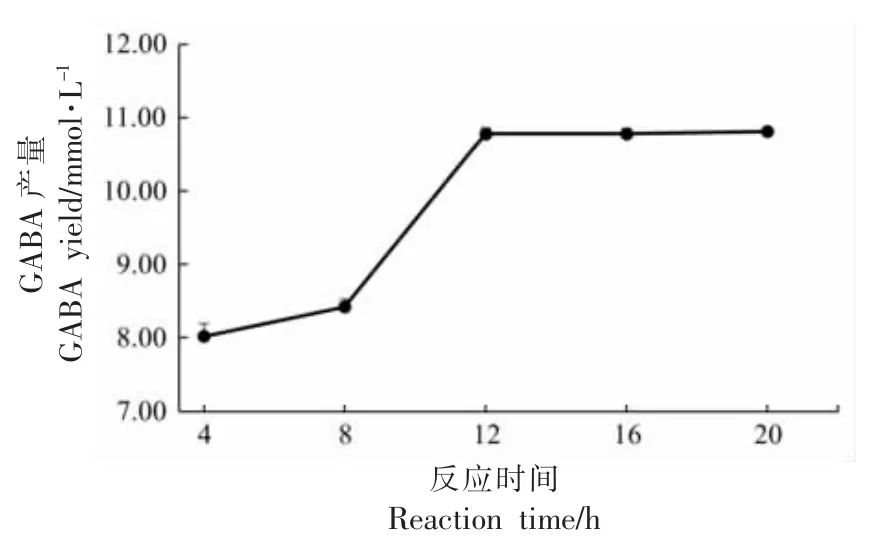

2.3.3 反应时间对GABA 产量的影响 按照140∶1(g/L)的料液比称取14 g 麦麸,加入含有10 mmol/L 谷氨酸钠的100 mL 水溶液,在180 r/min,30 ℃条件下分别振荡培养4,8,12,16,20 h,3 800×g 离心15 min,取上清液测定GABA 含量。由图5 可以看出,4~8 h 是GABA 生成缓慢增长期,8~12 h 为GABA 的快速增长期,12 h 之后GABA 的合成趋于平稳。

图5 反应时间对GABA 产量的影响Fig.5 Effects of reaction time on GABA yield

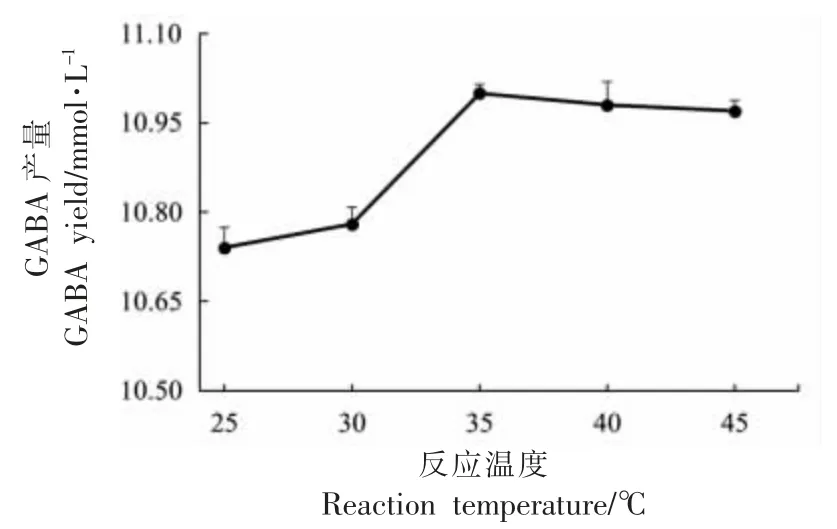

2.3.4 反应温度对GABA 产量的影响 按照140∶1(g/L)料液比称取14 g 麦麸,加入含有10 mmol/L谷氨酸钠的100 mL 水溶液,分别在温度25,30,35,40,45 ℃,180 r/min 条件下振荡培养12 h,3 800×g 离心15 min,取上清液测定GABA 含量。从图6 可以看出,当反应温度在25~45 ℃时,GABA 的生成量呈先升高后降低的趋势,当反应温度为35 ℃时,GABA 的生成量最高,随后开始下降。

图6 反应温度对GABA 产量的影响Fig.6 Effects of reaction temperature on GABA yield

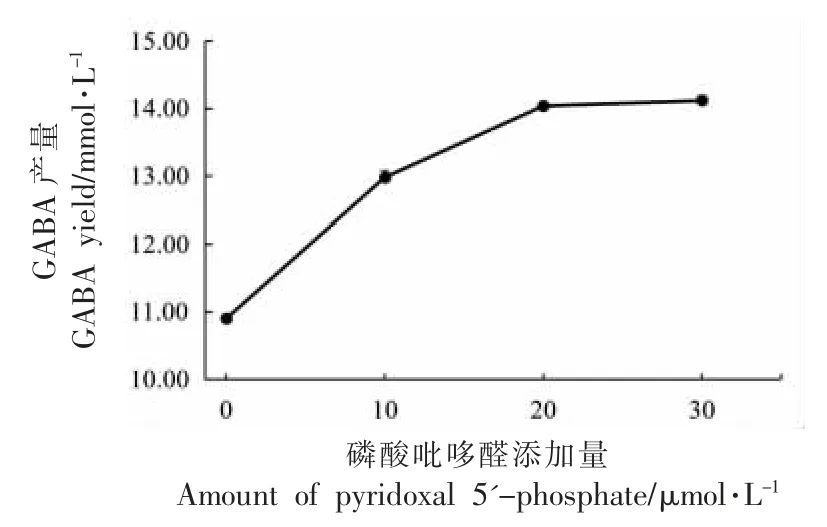

2.3.5 PLP 浓度对GABA 产量的影响 PLP 是维生素B6的活性形式,作为辅酶参与GABA 生物合成的谷氨酸脱羧反应。按照140∶1(g/L)料液比称取14 g 麦麸,分别加入含有0,10,20,30 μmol/L PLP 及10 mmol/L 谷氨酸钠的100 mL 水溶液。在180 r/min,30 ℃条件下振荡培养12 h,3 800×g 离心15 min,取上清液1 mL 测定GABA 含量。由图7 可以看出,在0~30 μmol/L PLP 浓度范围,GABA的生成量持续升高,当添加量大于20 μmol/L 时,GABA 的生成量增加趋于平缓。

图7 磷酸吡哆醛添加量对GABA 产量的影响Fig.7 Effect of the amount of pyridoxal 5'-phosphate on GABA yield

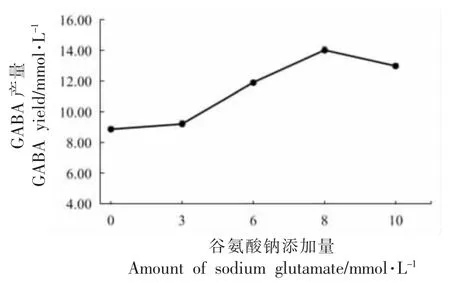

2.3.6 谷氨酸钠浓度对GABA 产量的影响 按照140∶1(g/L)料液比称取14 g 麦麸,分别加入含有0,3,6,8,10 mmol/L 谷氨酸钠以及10 μmol/L PLP的100 mL 水溶液。在180 r/min,30 ℃条件下振荡培养12 h,3 800×g 离心15 min,取上清液1 mL 测定GABA 的浓度。由图8 可以看出,在0~10 mmol/L 的谷氨酸钠添加量范围内,GABA 的生成量持续上升,在添加量为8 mmol/L 时,GABA 的生成量最高为14.01 mmol/L。当谷氨酸钠添加量大于8 mmol/L 后,GABA 的生成量开始下降。因此,后续优化试验谷氨酸钠的添加量为8 mmol/L。

图8 谷氨酸钠添加量对GABA 产量的影响Fig.8 Effects of the amount of sodium glutamate on GABA yield

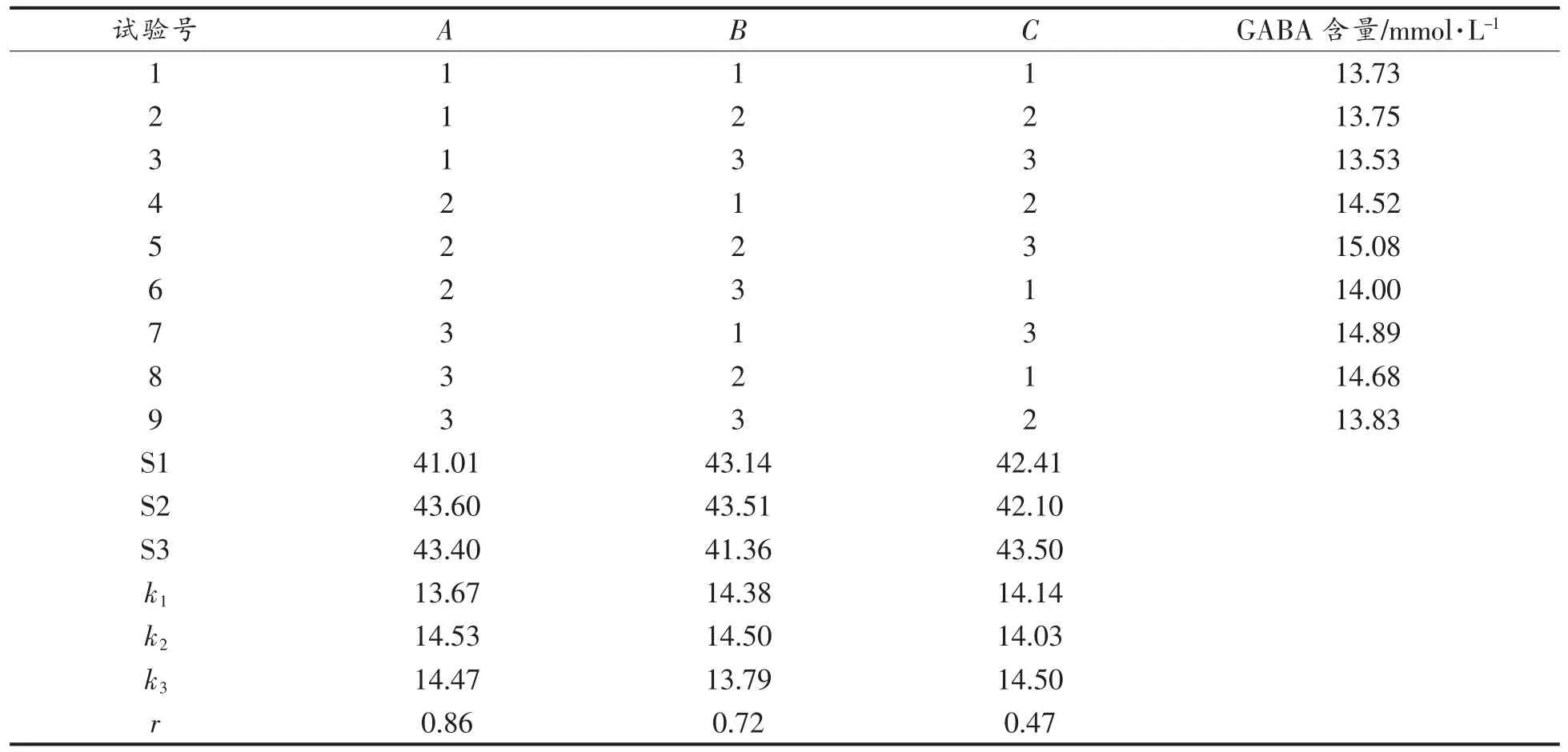

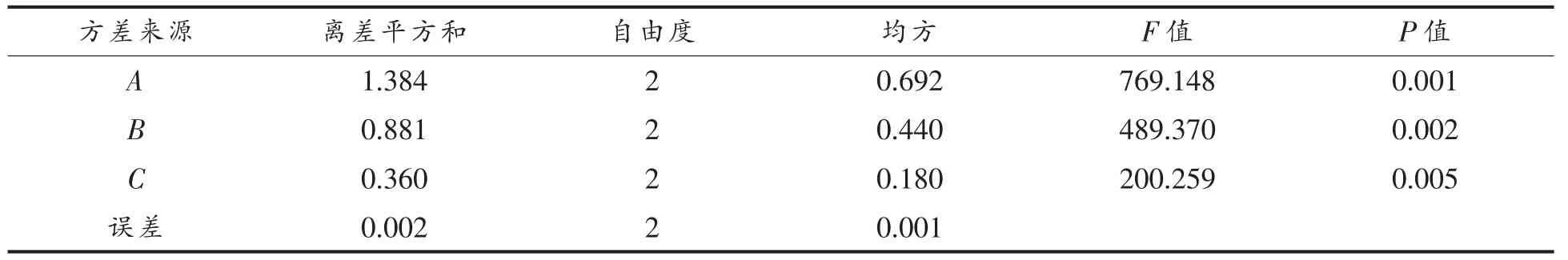

2.4 青稞麦麸GABA 富集工艺优化的正交试验及验证

根据单因素实验结果,将料液比确定为140∶1(g/L),谷氨酸钠添加量为8 mmol/L,采用L9(33)正交试验对反应时间、反应温度、PLP 浓度3 个因素进一步优化。由表2 和表3 可知,3 个试验因素的极差(r)大小依次为rA>rB>rC,反应时间对GABA产量的影响最大,其次是反应温度和PLP 添加量。方差分析表明,反应时间、反应温度、PLP 添加量对GABA 产量的影响极显著(P<0.01),根据各因素水平组合得到的GABA 含量结果显示,A2B2C3为最优组合,即在时间12 h,温度35 ℃,PLP 初始浓度18 μmol/L 的反应条件下,转化生成的GABA产量最高。

表2 正交试验结果Table 2 Results of orthogonal experiment

表3 正交试验方差分析表Table 3 Variance analysis of orthogonal experiment

为验证优化工艺条件,按140∶1(g/L)的料液比,加入含有8 mmol/L 的谷氨酸钠以及18 μmol/L的磷酸吡哆醛水溶液,设置反应温度为35 ℃,反应12 h,3 次重复试验测得的GABA 生成量分别为15.07,15.13,15.16 mmol/L,平均含量为15.12 mmol/L,与正交试验结果相近,说明该工艺条件稳定可靠。

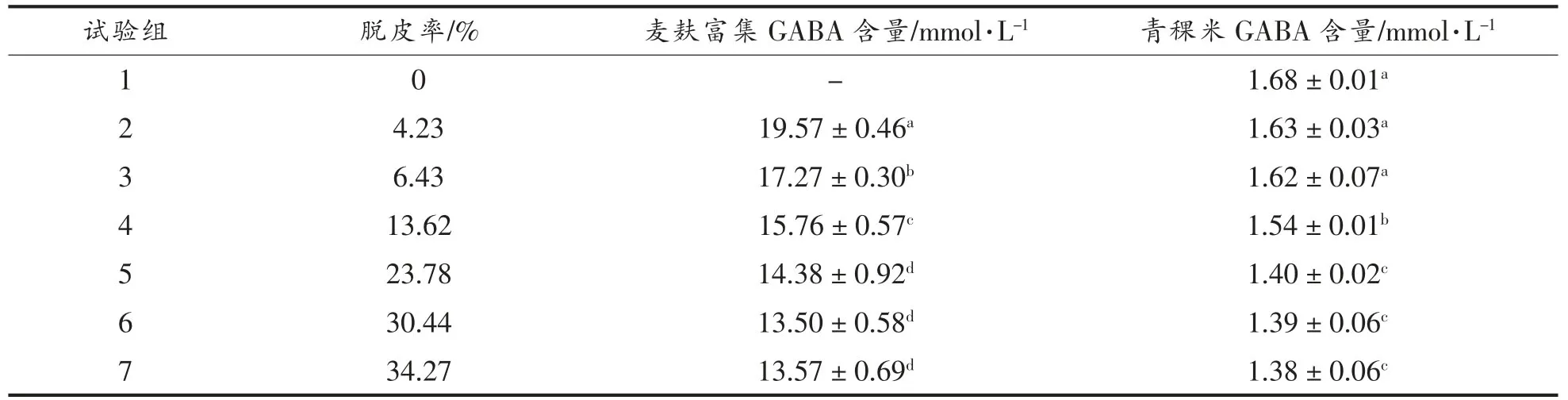

2.5 不同脱皮率对青稞麦麸制备GABA 的影响

胚芽和麦麸是籽粒GABA 合成的主要部位,为进一步调查麸皮脱皮率对GABA 产量的影响,通过不同碾磨程度的麸皮分级制备方法共获得7个试验组的青稞麦麸,脱皮率分别为0%(完整籽粒),4.23%,6.43%,13.62%(商品麦麸),23.78%,30.44%,34.27%。采用前述优化工艺条件富集制备GABA。

由表4 可以看出,随着青稞脱皮率的增加,麦麸富集的GABA 含量显著下降,当脱皮率>23.78%时,籽粒外皮全部脱离,GABA 含量趋于稳定。同样,随着脱皮率的增加,对应的青稞米GABA 含量不断降低,在脱皮率为4.23%~6.43%范围时,差异不显著。因此,在前述优化工艺合成条件下,利用脱皮率为4.23%~6.43%的麦麸富集制得的GABA含量较高(17.27~19.57 mmol/L),明显高于商品麦麸富集的GABA 含量15.12 mmol/L。本试验利用青稞麦麸富集的GABA 含量最高可达19.57 mmol/L,相当于麸皮中GABA 含量为14.41 mg/g,显著高于前人报道的裸大麦富集GABA 产量7.56 mg/g[22],也极显著高于米糠和小麦富集的GABA产量5.02 mg/g 和3.21 mg/g[21,27]。

表4 麦麸脱皮率对GABA 产量的影响Table 4 Effect of peeling rate of bran on GABA yield

为了测量添加底物谷氨酸钠的转化率,对试验组2 和3 设置了无底物添加的对照组,其余工艺条件相同。计算转化率(%)=(添加底物处理组GABA 量-未添加底物对照组GABA 量)/底物添加量×100。测量得到脱皮率分别为4.23%和6.43%麦麸的对照组GABA 产量分别为11.78 mmol/L 和9.44 mmol/L,相应的底物转化率分别为97.38%和97.88%,表明在上述工艺条件下,底物谷氨酸钠转化为GABA 的效率极高,残留量低。

3 结论

青稞是青藏高原特色主粮作物,富含多种营养成分及功能活性物质。本研究发现,利用不同青稞品种麦麸为原料富集的GABA 产量差异较大,且与品种内源GAD 活性密切相关,其中品种ZJ5的GABA 产量最高。在pH 值、料液比、外源谷氨酸钠和PLP 浓度、反应温度和时间的单因素实验基础上,通过反应时间、温度和PLP 浓度的三因素三水平正交试验,得到GABA 富集的优化工艺条件。不同脱皮率的麸皮分级制备对GABA 产量影响显著,在不使用缓冲溶液,安全添加谷氨酸钠和PLP 的条件下,青稞麦麸GABA 安全高效的制备技术为:麸皮脱皮率为4.23%~6.43%,料液比为140∶1(g/L),反应时间为12 h,反应温度为35 ℃,分别添加浓度为8 mmol/L 的谷氨酸钠和18 μmol/L 的PLP,获得的GABA 最高产量为19.57 mmol/L(14.41 mg/g),外源底物转化率高于97%。该工艺技术为食物源高含量GABA 绿色制备和青稞副产物高值化利用提供了理论和技术支持,后续将在中试或更大规模条件下继续优化GABA 青稞麦麸富集的工艺条件。