激光视觉寻位技术在车身焊接上的应用

郑 伟,罗 捷,李远智,龙 辉

(柳州沪信汽车科技有限公司,广西柳州 545600)

1 引言

随着汽车制造业自动化水平的进一步提升,无人化的焊装生产线越来越受到主机厂的青睐。在汽车白车身生产过程中,气体保护电弧焊是不可或缺的焊接工艺,焊接机器人技术也实现了电弧焊的自动化。

一般的焊接机器人焊接焊缝的运动路径规划的方法有多种,如使用计算机离线编程后下载到控制器中实现运动的方式,或是示教系统事先规划好焊接轨迹来控制机器人进行焊接[1]。但是,这些都是开环控制,无法自主获取焊缝空间位置信息、焊缝搭接间隙信息等,不能自主适应焊缝位置及尺寸变化并进行在线调整,在自动化弧焊过程中,在工件尺寸偏差、装配偏差、接头状态等焊接条件的影响下,示教模式完成的焊枪轨迹经常偏离实际焊接位置,会导致白车身产生焊偏、烧穿、未焊透等焊接质量问题,也会影响生产线效率[2]。激光视觉寻位技术具有非接触、抗干扰能力强、精准度高、反馈速度快等优点,越来越多的应用到焊缝偏差检测,可以及时调整焊枪位置以保证焊枪轨迹与焊缝的一致性,能够很好的解决机器人自动化焊接过程中焊缝位置偏差引起的焊接质量和效率低等问题。

本研究为某主机厂设计了一套激光视觉焊缝寻位自动化CO2保护焊系统,实现了某型车的自动化CO2保护焊,提升了焊接效率、焊缝质量,降低了人工成本。

2 系统设计

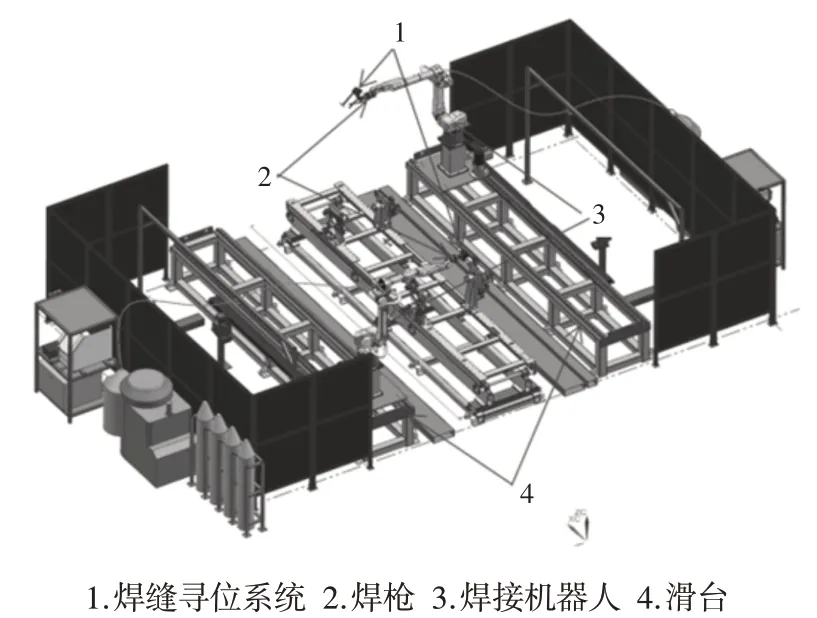

CO2保护焊焊缝激光视觉寻位系统,如图1所示。系统组成主要包括激光视觉寻位系统、焊接机器人、CO2保护焊焊机、以及系统控制器。

图1 某车型激光视觉焊缝寻位CO2保护焊系统图Fig.1 The Structure Chart of Auto−Body CO2 Shielded Welding with Tracking Technology Based on Laser Vision

激光寻位相机集成安装在焊枪上,焊接过程中,寻位相机发出的线激光束投射到工件表面,形成能够表征焊缝三维特征的图像信息,寻位相机采集该图像并进行实时处理,计算出焊缝位置偏差、焊缝搭接间隙等信息,并将其反馈给系统控制器。系统控制器通过焊缝位置偏移量对焊接机器人发送焊枪位置调整指令,修正焊枪位置;并根据焊缝间隙大小调用适当的焊接工艺参数,从而保证焊缝焊接质量满足要求。

3 焊缝位置识别

3.1 焊缝图像处理

在焊缝寻位过程中,自然光、焊接弧光等环境因素会对焊缝信息有一定的影响,需要采用抗干扰能力强的图像处理算法,才能够准确的对焊缝信息进行获取。这里采用的图像处理流程为:图像预处理→中心线提取→特征点提取。

3.1.1 图像预处理

由于环境光、弧光、母材表面对激光的不均匀反射、电磁干扰等因素的影响,在成像、数字化和传输等过程中,焊缝图像会产生噪点。这些噪点使得图像上像素点灰度值不能正确反映焊缝空间位置对应点的光强值,一定程度上降低了图像的准确度,对焊缝中心位置确定和特征点提取会产生较大影响。为了提高激光寻位系统的精度,必须尽可能地提高焊缝图像的信噪比,增强焊缝特征成像强度,同时抑制噪点成像强度,从而抑制噪声干扰。白车身焊接过程中,焊缝图像干扰主要表现为弧光、飞溅、焊件表面划痕以及局部二次反射等。对此,采用运算简单快速、去噪效果好的中值滤波和二值化分割图像增强的预处理方法。中值滤波方法可以更好的去除孤立点、线的噪声以及二值噪声,同时保持图像边缘[3]。

3.1.2 中心线提取

中心线的提取是后续特征提取的前提,直接影响焊缝中心提取的准确性,是整个图像处理过程中至关重要的步骤。现有的中心线提取技术有域值法、边缘法、中线法、深度约束法、极值法、高斯曲线拟合法、灰度质心法等[4]。本系统采用改进的灰度质心算法对图像中心线进行提取,有效的解决了算法的噪点干扰和激光分布不均匀带来的影响。

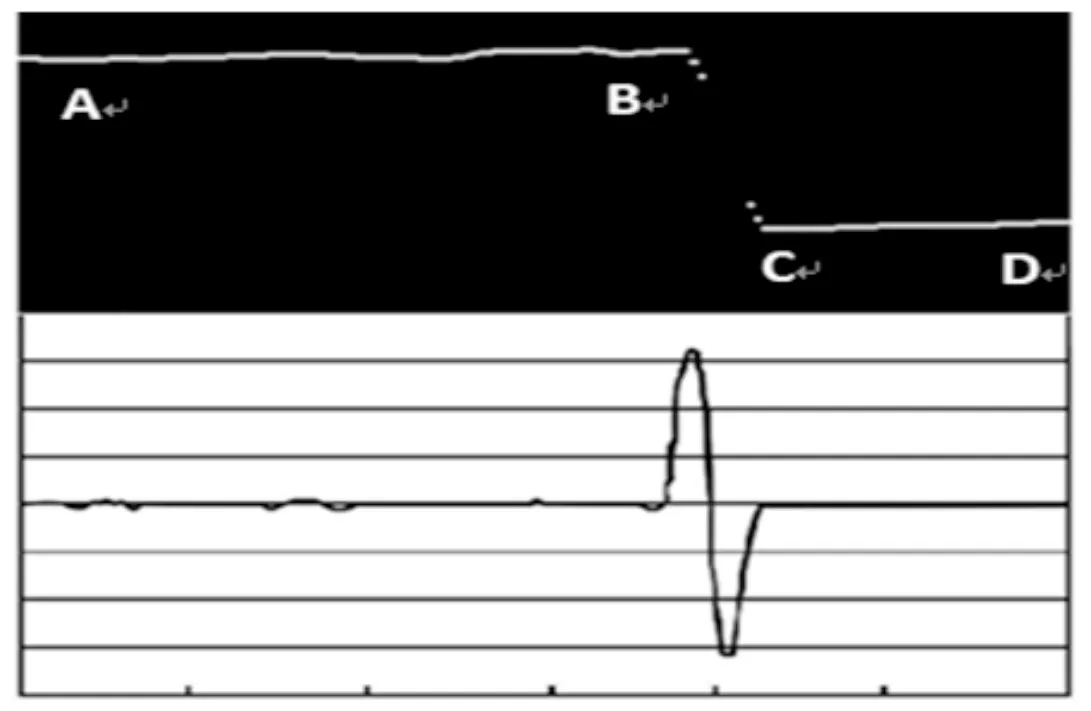

3.2 特征提取

为了准确获取焊缝位置,需要对经上述图像处理过程后获得的焊接区域图像进行焊缝形貌的特征分析与提取,为机器人焊接焊缝寻位及跟踪提供参考点。对于搭接焊缝,首先利用最小二乘法分别拟合直线AB和直线CD,确定它们的直线方程。然后求取拟合所得中心线的二阶导数,二阶导数极值点位置即对应激光条纹的转折点[5],如图2所示。激光条纹的转折点,即对应搭接焊缝上母材的搭接边缘、以及下母材的搭接位置点等焊缝位置参数,从而可以为焊枪提供跟踪点,如图3所示。保证焊接姿态的合理。另外,根据激光条纹转折点、搭接焊缝母材厚度,还可以计算出焊缝搭接间隙,从而为焊接工艺规范的调用提供依据,以保证焊缝质量满足要求。

图2 经图像处理后的焊缝图像及特征提取Fig.2 The Weld Seam Image After Processing with Computer and the Extraction of Sharp Feature

图3 焊枪跟踪点设置Fig.3 The Setting of Tracking Point for the Welding Gun

3.3 焊缝位置实时寻位及跟踪

在白车身自动化CO2保护焊焊接过程中,由于白车身制造偏差,焊枪原始轨迹会在空间三维方向上偏离实际焊缝位置,因此必须根据实时提取的焊缝中心位置信息实时纠正焊枪行走轨迹,才能达到焊缝自动跟踪的目的。

该焊缝激光视觉寻位系统采用基于焊缝斜率的寻位算法,将焊缝斜率作为机器人控制系统的反馈信息,并采用模糊控制来完成机器人焊枪运动轨迹的纠偏控制。另外,对于搭接间隙过大的焊缝,该焊缝激光寻位系统可实时监测焊缝搭接间隙,根据间隙大小调用合适的焊接工艺规范。当搭接间隙大于4mm时,由于焊接质量没法得到保证,系统自动跳过该焊缝并示警记录。

4 试验验证

为了验证焊缝激光寻位系统的可靠性,对同一条焊缝在偏移0mm、10mm、−10mm的情况下,采用激光寻位设备自动对焊枪位置进行轨迹调整并施焊,通过焊缝质量判断设备对焊缝自动寻位的可靠性;对不同搭接间隙的焊缝分别进行重复次测量,以考察设备对焊缝搭接间隙测量的稳定性。

4.1 焊缝激光自动寻位试验

在白车身机器人自动弧焊过程中,对焊缝质量影响最大的因素是焊缝偏离焊接机器人原始示教规划路径。这种情况会导致焊枪施焊位置偏离焊缝位置,引起焊缝未熔合、母材烧穿等焊接缺陷。因此,焊缝激光寻位系统对实际焊缝位置识别的可靠性、以及系统对焊缝偏差大小的可识别范围,是焊缝激光寻位技术及系统能否取得成功应用的关键。

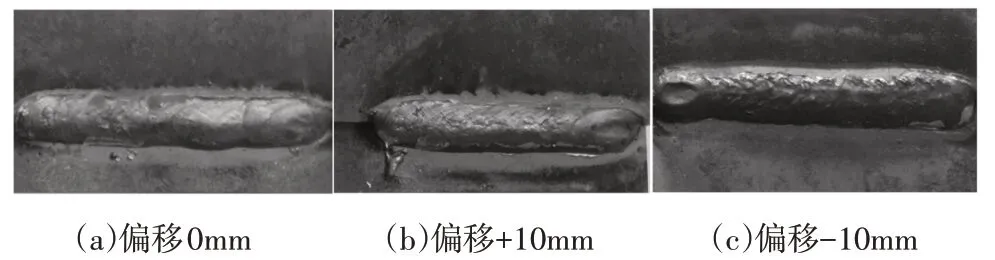

为了验证激光自动寻位系统在白车身自动弧焊上应用的可行性和可靠性,根据白车身制造过程中焊缝偏差的实际情况,设计了焊缝偏移0mm、±10mm三种情况下,采用相同焊接程序对焊缝进行自动寻位和焊接,以考察系统对焊缝实际位置的识别和自适应调整功能的可靠性。

试验所得焊缝焊接效果,如图4、图5所示。

图4 焊缝不同位置偏移量下激光自动寻位及焊接所得焊缝宏观形貌图Fig.4 The Macro Welding Seam Image with the Laser Tracking in Different Offset

图5 焊缝不同位置偏移量下激光自动寻位及焊接所得焊缝金相图Fig.5 The Metallography Image of Welding Seam with the Laser Tracking in Different Offset

由焊缝宏观形貌图及其金相图可以看出,在三种焊缝位置偏移状态下,搭接焊缝上下母材都具有比较好的熔合状态,焊缝熔池基本处于焊缝搭接位置处,没有发生明显的位置移动。同时,焊缝没有出现未熔合、母材烧穿等缺陷,焊接质量较好,能够完全满足白车身弧焊的质量要求。试验验证了该焊缝激光寻位系统较好的可靠性。

4.2 焊缝搭接间隙测量试验

在自动化弧焊过程中,影响焊接质量的因素除了焊缝位置外,搭接间隙对弧焊焊缝质量也会有极大的影响。尤其是在搭接离空较大的情况下,基本上很难获得较为理想的弧焊质量。因此,在自动化弧焊过程中,必须对焊缝搭接间隙进行识别,根据实际间隙情况调用合适的焊接工艺规范;当搭接间隙超过可施焊范围时,系统能够识别并放弃该条焊缝的焊接。从而保证自动化弧焊能够获得满足要求的焊缝质量。因此,焊缝激光寻位系统应当能够准确的获取焊缝搭接间隙,从而为焊接工艺规范的调用提供依据。

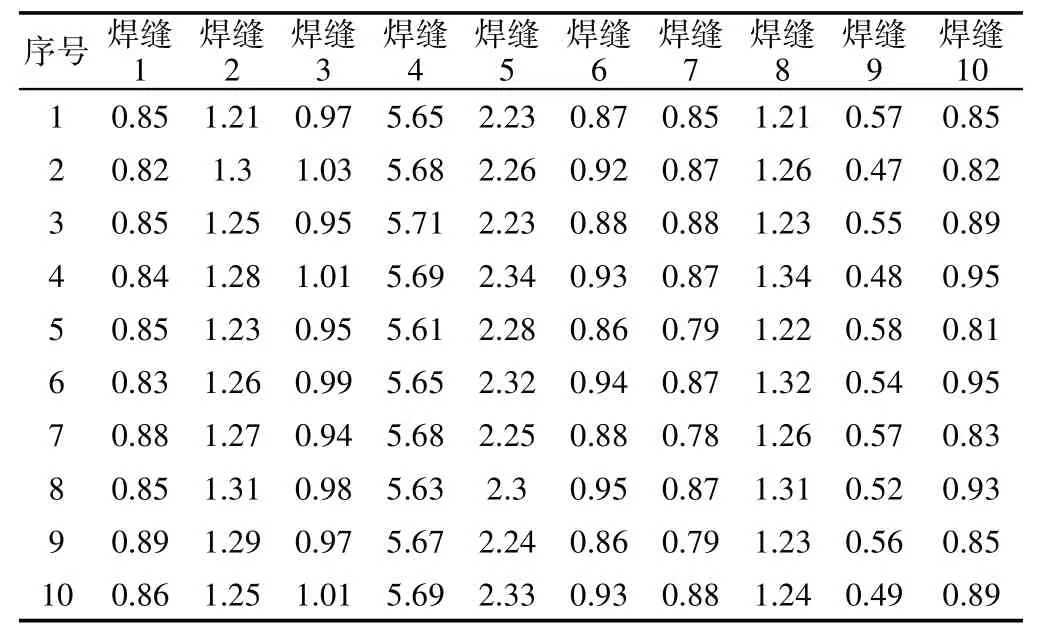

对10条相同焊缝分别重复进行10次搭接间隙测量的数据,如表1所示。由测量结果可以看出,该激光寻位系统对焊缝搭接间隙的检测重复性较好,测量结果波动基本处于0.1mm范围内,能够满足实际工程使用需求,可稳定准确的对焊缝搭接间隙进行测量,并作为焊缝焊接工艺规范调用的依据。搭接间隙分别为0mm、1.1mm、2.3mm 状态下,试验所得焊缝焊接效果,如图6 所示。3种不同搭接间隙下系统自动调用合适的焊接工艺规范能够获得较好的焊接质量。

表1 焊缝搭接间隙测量值(单位:mm)Tab.1 The Overlap Joint Gap Measured by Laser Tracking Technology(mm)

图6 根据激光寻位系统检测所得焊缝搭接间隙自动调用焊接工艺规范的焊缝焊接效果图Fig.6 The Macro Welding Seam Image Obtained by Auto−Calling Welding Procedure Specification According to the Over−Lap Joint Gap

另外,根据该实验,也可以看出,该激光寻位系统在不同搭接间隙状态下,也具有较好的焊缝自动寻位功能。

5 现场应用情况

将激光自动寻位技术应用于某主机厂白车身CO2保护焊自动焊接,实现白车身弧焊的全自动化焊接,确保在一定的制造偏差引起的焊缝位置偏移、搭接离空变化等情况下,焊接系统能够进行自适应修正和调整,确保白车身弧焊焊缝质量满足要求。首先,根据某台白车身的CO2保护焊焊缝位置,对焊枪轨迹进行初始化示教编程,以保证焊缝能够处于激光自动寻位系统的可识别范围。

在后续生产过程中,焊接系统采用相同焊接程序,首先对焊缝位置进行识别寻位,检测出实际焊缝位置以及焊缝搭接间隙,若焊缝搭接间隙处于可施焊间隙范围,则自动根据焊缝位置偏差修正机器人行走轨迹,保证焊枪始终处于焊接的最佳轨迹位置,并根据搭接间隙调用合适的焊接工艺规范。若搭接间隙超过可施焊间隙范围,焊接系统自动放弃该焊缝的焊接,并进行标识警示。该激光自动寻位设备及焊接系统在白车身焊装生产线上使用的效果,如图7所示。

图7 某型白车身实际焊接效果图Fig.7 The Macro Welding Seam Image of Auto−Body

可见,激光自动寻位技术在白车身CO2保护焊上具有很好的应用效果,能够提高白车身焊接过程中的自动化程度,提高焊接机器人对白车身制造过程中偏差的适应能力,提高自动化CO2保护焊的焊接质量,具有很好的应用价值。

6 结论

(1)该激光视觉寻位系统可实现在±10mm焊缝偏移量下的自动寻位和焊枪轨迹自适应调整,能够满足白车身焊装线实际生产工况;(2)该激光寻位系统能够准确测量焊缝搭接间隙值,可以实现焊接系统在不同搭接间隙下自动调用不同的焊接工艺规范的功能,有效提高白车身焊接质量;(3)根据某汽车主机厂白车身自动化CO2保护焊的实际需求,成功将激光自动寻位技术应用到白车身实际生产线,有效保证了在一定的制造误差下自动化CO2保护焊的焊接质量。