果园秸秆覆盖机弹齿式解捆防堵装置设计与试验

梅方炜 ,张志毅 ,李旭东 ,赵 伟 ,曹 欢 ,朱新华 ※

(1. 西北农林科技大学机械与电子工程学院,杨凌 712100;2. 东南大学机械工程学院,南京 211189)

0 引 言

秸秆覆盖是重要的耕地保护措施,具有蓄水保墒、培肥地力、改善土壤结构、抑制杂草、防止土壤侵蚀和次生盐渍化等效果[1-2]。与地膜覆盖、生草覆盖等方式相比,秸秆覆盖表现出更突出的综合效果优势和生态可持续前景[3]。众多研究表明,秸秆覆盖可提高粮食作物、蔬菜和果树的产量和品质[4-7]。秸秆覆盖不仅被用于耕地生产力提升,还被用于水土保持和受火灾影响的林地恢复[8-9]。在荒漠和盐碱地土壤改良中,秸秆覆盖被用于固定流沙或降低耕层土壤盐碱浓度[10-11]。由于秸秆覆盖及其腐解物的理化和生物作用,秸秆覆盖也被用于矿区、城市受损耕地修复[12]。地表覆盖是秸秆等农业废弃物利用的重要途径,可减少因焚烧引起的环境危害[13]。通过秸秆覆盖增加土壤碳汇以减少碳排放,有助于日益紧迫的“碳达峰、碳中和”政策的实施[14]。然而,目前秸秆覆盖的研究主要聚焦于机理、效果、经济性与生态效应评价方面[15-16],对如何大规模实施秸秆覆盖技术的研究鲜有报道。秸秆覆盖作业量大,人工作业成本高、效率低。机械化技术和装备的缺少阻碍了秸秆覆盖技术的大规模应用。目前,有关果园秸秆机械化覆盖技术与装备研究鲜有报道。

针对上述问题,本团队研制了一种果园秸秆覆盖机[17]。该机车箱容积6 m3,装载量大。通过齿带式解捆铺料装置将农作物秸秆解捆、破碎并铺撒于果园行间,首次实现了机械化秸秆覆盖技术。但解捆铺料装置作业时易出现秸秆堵塞现象,影响作业质量和效率。因此,探明解捆铺料装置秸秆堵塞成因,并研制适用于秸秆覆盖机的防堵装置已成为亟待解决的问题。

秸秆堵塞在秸秆-机械作用过程中时常发生。但秸秆-机械间的堵塞机制因秸秆存在形式和机械部件不同而不同。秸秆材料常见存在形式包括秸秆束、松散秸秆团、压缩的秸秆捆或包等类型。目前,对于秸秆束、松散秸秆团与机械的相互作用引起的堵塞的研究较多。如谷物联合收割机中的切割器、脱粒滚筒[18],饲草捡拾打捆机中的捡拾和输送部件[19],秸秆揉丝机中的排料部件[20],免耕播种机中的秸秆捡拾或切碎部件[21]等。对于秸秆捆与解捆装置间的堵塞问题的研究报道较少。秸秆饲料破包机解捆时,与秸秆捆的作用部件一般为齿辊,因单位时间内一般投喂量较小,不易发生堵塞[22]。而在果园秸秆覆盖机中,解捆铺料装置为齿带结构,且单位时间铺料量大[17]。目前,关于齿带式解捆铺料装置的堵塞机制和防堵装置的研究尚未见报道。离散元(DEM)仿真模拟是分析颗粒物料与机械作用的重要手段,已被广泛用于分析秸秆颗粒与机械之间的作用机制[23-24]。通过离散元仿真探索解捆铺料装置中秸秆堵塞原因具有可行性。然而,由于秸秆捆离散元模型的复杂性,目前对于秸秆捆与机械之间的离散元仿真依然是一个挑战。

本文针对秸秆覆盖机解捆铺料装置易堵塞的问题,通过理论分析明确秸秆堵塞形成的力学机制;在此基础上设计一种弹齿式防堵装置,并确定防堵装置的结构参数;结合DEM 仿真与现场试验验证防堵装置的性能,以提高其作业稳定性。

1 秸秆覆盖机结构与工作原理

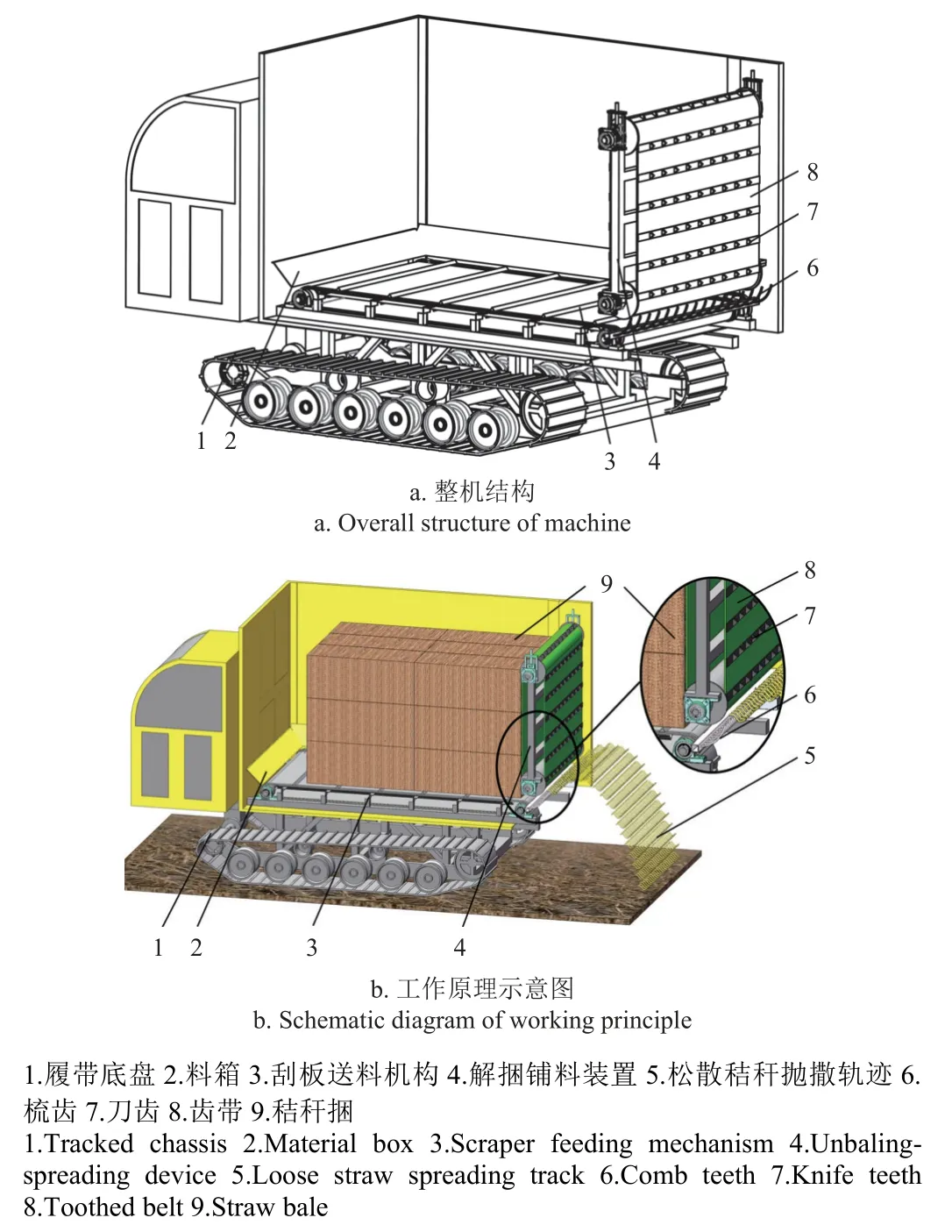

自解捆式果园秸秆覆盖机总体结构如图1 所示,主要由履带底盘、料箱、刮板送料机构和解捆铺料装置组成。解捆铺料装置为齿带式结构,安装于料箱的后部,其底部与刮板送料机构的末端构成出料口。解捆铺料装置的齿带上通过刀座等间距固定有多排刀齿,相邻刀座上的刀齿在齿带平面上交错排布。

图1 秸秆覆盖机整机结构与工作原理Fig.1 Overall structure and working principle of straw mulching machine

作业时,覆盖机以一定速度行驶,位于覆盖机料箱底部的刮板送料机构将装载的多层秸秆捆向解捆铺料装置推送。解捆铺料装置齿带上的刀齿割断捆绳,对秸秆进行梳刷、破碎,形成松散秸秆。刀齿拨带秸秆经匀料梳齿进一步破碎、匀料后从出料口抛出,铺撒于地表形成秸秆覆盖层。

整机主要技术参数如表1 所示。

表1 整机主要技术参数Table 1 Main technical parameters of whole machine

2 防堵机理分析与防堵装置设计

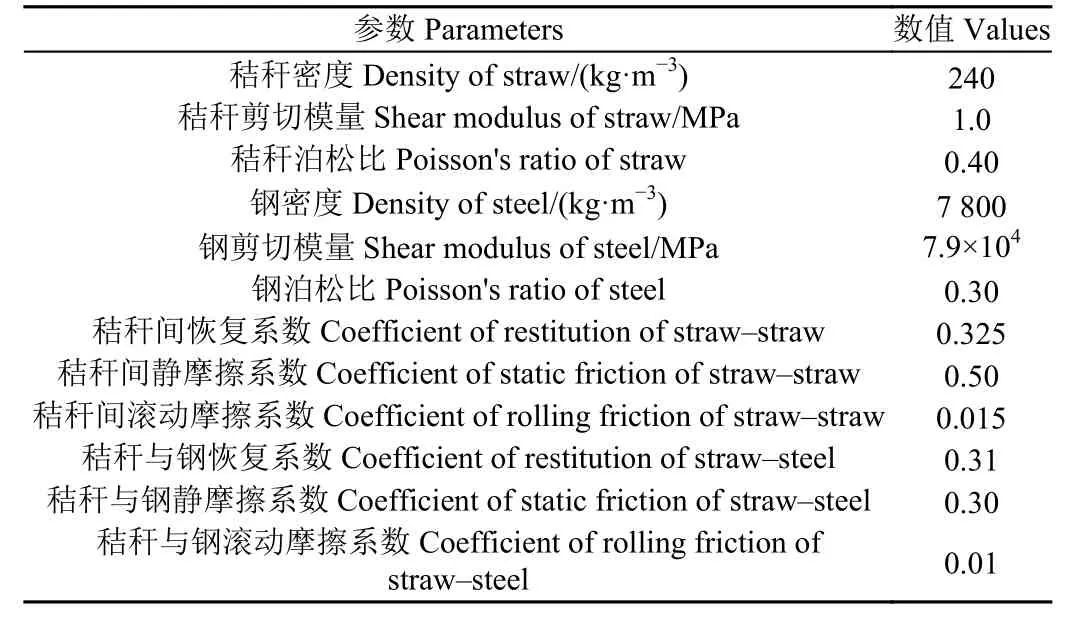

秸秆覆盖机在作业过程中,解捆铺料装置对松散的小麦秸秆铺料效果良好,但对秸秆捆进行解捆铺料时易发生堵塞现象,不能满足秸秆覆盖作业要求。因此,开展防堵机理分析与防堵装置设计。

2.1 秸秆解捆过程分析与堵塞机理

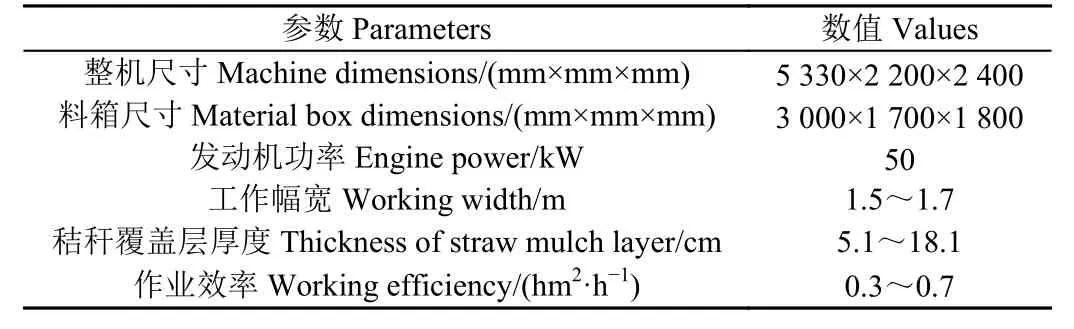

解捆铺料作业过程中,齿带带动刀齿回转,与秸秆捆接触。刀齿冲击、梳刷秸秆捆,切断捆绳并破碎秸秆,进而带动秸秆束下行。在出料口,聚集的秸秆束被压缩,长茎秆被切断,并逐渐被刀齿带出出料口,进而抛撒铺料,如图2a 所示。在此过程中,齿带的受力为

图2 秸秆解捆过程与堵塞形成示意图Fig.2 Schematic diagram of straw unbaling process and blocking formation

式中Ftatol为齿带阻力,N。

假定齿带工作长度为LW(m),单位长度齿带与秸秆捆的接触压力为FL(N),齿带与秸秆捆的摩擦系数为f,接触秸秆捆的拨料刀排数为n,单排刀齿数为m,单个刀齿梳刷阻力为Tbr(N),单个刀齿压缩、切割秸秆阻力为Tcu(N)。则Fbr=nmTbr,Fbe=LWFLf,Fcu=nmTcu,式(1)可写为

由式(2)可知,当解捆铺料装置工作时,齿带同时与多层秸秆捆接触,刀齿对多层秸秆捆进行梳刷。刀齿梳刷阻力Fbr与工作刀齿数成正比。齿带与秸秆捆间的摩擦阻力Fbe与齿带工作长度LW成正比。同时,工作刀齿数越多,出料口处的秸秆聚集量越大,刀齿压缩、切割秸秆的阻力Fcu越大。因此,解捆铺料装置堵塞的原因之一是齿带工作长度过长(秸秆梳刷量大于出料口排出量),在出料口形成三角形高压聚集区。当三角区压力过大时,引起刀齿压缩、切割秸秆的阻力Fcu和出口段齿带Fbe剧增,形成堵塞。

方形秸秆捆打捆成型时,打捆机分批供料压缩,在秸秆捆内部形成相对独立的秸秆饼块。秸秆饼块之间粘结力较小。当秸秆捆绳被刀齿切断后,秸秆捆内排列紧密的秸秆饼间失去约束作用。秸秆饼块上部首先受到刀齿梳刷、冲击作用,秸秆饼前倾(图2a)。后续刀齿继续拨料进一步加剧秸秆饼块前倾程度,引起秸秆饼块被快速压缩、弯曲、折叠,如图2b 所示。秸秆瞬时扰动量急剧增大,引起齿带阻力Ftotal急剧波动。当梳刷阻力与拨料阻力波动过大时造成秸秆堵塞。因此,秸秆饼块前倾是秸秆堵塞的另一个原因。

2.2 弹齿式防堵装置

针对上述秸秆堵塞形成的2 个原因,防堵装置设计的重点是控制秸秆捆与齿带的接触长度,避免切绳后秸秆饼块前倾。为此,本文提出弹齿式防堵装置设计方案,如图3 所示。该方案通过在秸秆捆与解捆铺料装置之间增加挡料板缩短秸秆捆与齿带之间的接触长度。同时,在挡料板底端设置弹齿单元,以避免切绳后秸秆饼块前倾。

图3 弹齿式解捆铺料防堵装置及其安装位置Fig.3 Spring-tooth anti-blocking device and its' installation position

2.2.1 弹齿式防堵装置设计

弹齿式防堵装置安装于秸秆解捆铺料装置排料端(图3a),主要由挡料板、弹齿、限位杆等组成(图3b)。作业时,挡料板在秸秆捆与解捆铺料装置间形成局部阻隔,确保解捆铺料装置仅与底层秸秆捆接触,以控制秸秆捆与齿带的接触长度。通过减少秸秆在出料口内侧聚集,避免高压聚集区形成。弹齿作用于秸秆捆的迎刃面(秸秆捆前端与刀齿接触的立面)上部,可防止秸秆捆被切绳后秸秆饼块前倾,避免秸秆瞬时扰动量急剧增大引起齿带阻力Ftotal急剧波动。弹齿具有弹性,可适应不同秸秆捆尺寸(高度)。当秸秆捆高度变化时,弹齿可适度变形以更好地阻止秸秆饼块前倾,进而稳定喂入量和阻力矩,与挡料板共同起到防止秸秆堵塞的作用。

2.2.2 弹齿关键参数确定

弹齿是弹齿式防堵装置的关键部件,由弹齿、弹簧、固定套等组成(图4)。参考前期研究[25],并综合考虑防堵装置结构尺寸及实际工况,设计组合弹簧分别由外径20 mm、线径4 mm 和外径10 mm、线径2 mm 的压簧组成,固定套长度为50 mm,挡齿采用直径为6 mm的弹簧钢。

图4 弹齿单元结构图Fig.4 Structure diagram of spring tooth unit

解捆铺料作业时,刮板送料机构将秸秆捆向解捆装置推送,弹齿作用于底层秸秆捆上部,防止秸秆捆被切绳后秸秆饼块前倾。弹齿在秸秆捆的挤压作用下发生形变,其极限位置为弹齿末端与齿带平面相接触(限位杆的限位作用)。建立秸秆捆-弹齿接触模型如图5 所示。

图5 弹齿受力与运动分析Fig.5 Force and kinematic analysis of spring tooth

如图5a 所示,对弹齿进行受力分析有:

求解得:

式中Fx为x方向上秸秆捆所受合力,N;Fy为y方向上秸秆捆所受合力,N;k为与秸秆捆接触的弹齿数量;μ1、μ2分别为秸秆捆与弹齿和刮板之间的摩擦系数。

由式(6)可知,弹齿变形产生的正压力FN与弹齿数量密切相关。而与秸秆捆接触的弹齿数量取决于弹齿间距,本文将通过试验对弹齿间距进行优化分析。

如图5b 所示,弹齿受压运动至极限位置时满足如下关系:

弹齿自由端的极限位置为齿带面,为保证刀齿不接触秸秆捆右上角以避免秸秆饼块前倾,d1取最小值,即刀齿高度30 mm;为使刀齿与秸秆捆前端下部及时接触进行解捆作业,h2取50 mm;同时考虑到防堵装置占用料箱空间尽量小,d取150 mm,弹齿的初始角α为18°。代入求得弹齿长度L为300 mm,弹齿固定端安装高度h1为200 mm。

3 DEM 仿真试验与分析

为明确作业部件与秸秆捆之间的作用和堵塞形成机制,借助离散元分析软件(EDEM 2020)对秸秆解捆过程进行分析。建立防堵装置-秸秆捆间作用模型,通过仿真中秸秆颗粒扰动情况分析和出料口秸秆颗粒聚集区密度变化进一步分析防堵机理。同时,通过离散元仿真分析防堵方法的有效性,探究弹齿式防堵装置的防堵性能。

3.1 仿真模型与参数设定

3.1.1 小麦秸秆捆离散元模型

从5 个小麦秸秆方捆内随机取30 个样本统计单根秸秆的长度和直径分布,依据测量结果将秸秆长度设置为120 mm,颗粒半径设置为2 mm。为还原单根秸秆的弯曲、扭转、剪切等力学特性,单根秸秆由6 节长20 mm 的刚性单元构成。相邻刚性单元间以Bonding V2 模型中的平行粘结键连接。刚性单元间的粘结参数通过三点弯曲和剪切试验标定确定[26],单位面积法向刚度为4.155 1×109N/m3,单位面积切向刚度为8.074 9×108N/m3,抗拉强度为10 MPa,抗剪强度为1.3 MPa,粘结系数为1。单根柔性小麦秸秆模型如图6 所示。

图6 小麦秸秆仿真模型Fig.6 Simulation model of wheat straw stem

首先构建秸秆捆离散元模型,根据方形小麦秸秆饼块的物理尺寸和质量,在秸秆压缩腔(压缩截面尺寸为450 mm×380 mm)中生成秸秆颗粒3 200 个,总质量为1.008 kg;再导入尺寸为450 mm×380 mm 的压板以0.5 m/s的速度对秸秆进行压缩,直至将所有秸秆颗粒压缩为100 mm×450 mm×380 mm 的秸秆饼块;最后,将6 个压缩成型的秸秆饼块依次排列形成尺寸为600 mm×450 mm×380 mm 的秸秆捆,秸秆捆离散元模型如图7所示。

图7 解捆铺料作业仿真模型Fig.7 Simulation model of unbaling-spreading operation

为准确还原秸秆捆内部的弹性、塑性、粘性接触特征,选择被压缩物料间的离散元接触模型为EEPA(edinburgh elasto-plastic adhesion),参考文献[26-27] 与秸秆饼块单轴压缩试验标定结果,设置EEPA 接触模型参数中的恒定拉脱力为0,表面能为5.194 J,接触塑性比为0.5,加载力分支指数为1.5,粘接力黏附指数为1.662,切向力刚度为0.6。

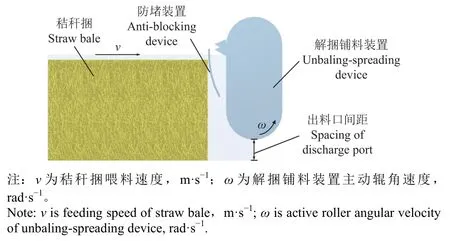

参考文献[28-29] ,结合实际标定试验设定仿真参数,如表2 所示。

表2 仿真参数设定Table 2 Simulation parameter setting

3.1.2 解捆作业仿真参数设置

加装防堵装置后,作业过程中上层秸秆捆被防堵装置挡料板阻挡,只有底层秸秆捆与刀齿接触。秸秆堵塞主要发生在底层秸秆捆与刀齿的作用区域。因此,仅建立底层秸秆捆(600 mm×450 mm×380 mm)仿真模型代表多层秸秆捆进行模拟。对解捆铺料装置和防堵装置未参与解捆过程的部件进行简化。应用Creo 软件进行实体建模,并将几何模型导入EDEM 软件中(图7)。本研究的仿真和试验中,秸秆捆尺寸(高度)基本一致,故仿真中将弹齿设置为刚性。依据果园实际作业参数,设置刀齿线速度为2.3 m/s(即解捆铺料装置主动辊转速为220 r/min),秸秆捆推进速度为0.05 m/s,出料口间距为10 cm。仿真时间步长设置为2.071 29×10-5s,网格大小为6 mm,每隔0.01 s 保存一次数据,仿真时间总时长为12 s。仿真结束后,在后处理模块中导出刀齿座所受总力,根据式(8)计算刀齿解捆的阻力矩。试验重复3 次,试验结果取平均值。

式中Ts为刀齿解捆的阻力矩,N·m;FTF为刀齿座所受力,N;r为刀齿的回转半径,m。

单位质量流率下阻力矩平均值为

式中ς为单位质量流率下阻力矩平均值,N·m·s/kg;Q为质量流率,kg/s。

3.2 解捆作业过程仿真试验结果与分析

3.2.1 秸秆颗粒扰动情况与质量流率分析

解捆作业时,秸秆颗粒速度云图如图8 所示,不同速度区域反映刀齿梳刷拨动秸秆束的情况及捆内压力、速度的传导范围。未加装防堵装置时(图8a),参与解捆的齿带较长,刀齿对秸秆颗粒产生的扰动区域大,上部秸秆在刀齿作用下发生前倾。在刀齿梳刷和齿带摩擦力作用下,扰动区域内前倾的秸秆饼块容易形成坍塌、折叠,同时向前倾倒的秸秆饼块在刀齿的向下梳刷、压缩作用下,秸秆束在出料口处迅速聚集,形成秸秆高压区。下段齿带摩擦阻力和刀齿切割阻力迅速增大。而刮板送料机构及后续刀齿持续推送、挤压秸秆,造成出料口瞬时喂入量过大,导致部分受扰动秸秆颗粒无法顺利通过而出现滞留,在出料口形成秸秆堵塞,这与2.1 节秸秆解捆过程防堵机理分析一致。

图8 解捆铺料时秸秆颗粒速度云图Fig.8 Velocity cloud diagram of straw during unbaling-spreading process

加装防堵装置后(图8b),防堵装置阻挡上部秸秆与解捆装置接触,减少了单位时间内参与解捆、梳刷秸秆的刀齿数量。同时,弹齿避免了秸秆饼块的前倾、折叠和坍塌,减少了受刀齿扰动的秸秆颗粒数量。此时,出料口处秸秆运动速度较为均匀,秸秆束排出过程更加顺畅。防堵装置有效避免了过量秸秆在出料口内侧的聚集滞留,具有较好的防堵性能。

在解捆铺料装置出料口处添加物料质量流率传感器,监测单位时间内喂料区的秸秆喂入量和出料区的秸秆出料量(图8)。定义秸秆出料量与秸秆喂入量的比值为秸秆有效喂入率。结果表明,未加装防堵装置时秸秆喂入量为1.12 kg/s,秸秆出料量为0.97 kg/s,秸秆有效喂入率为86.6%;加装防堵装置后秸秆喂入量为0.98 kg/s,秸秆出料量为0.92 kg/s(满足果园秸秆覆盖量15.0~22.5 t/hm2的要求[30]),秸秆有效喂入率为93.8%。与未加装防堵装置相比,秸秆颗粒出料量降低了5.1%,秸秆有效喂入率提高了7.2 个百分点,说明加装防堵装置降低了秸秆在喂料区的聚集滞留,对避免秸秆堵塞是有效的。

3.2.2 秸秆颗粒聚集区密度变化

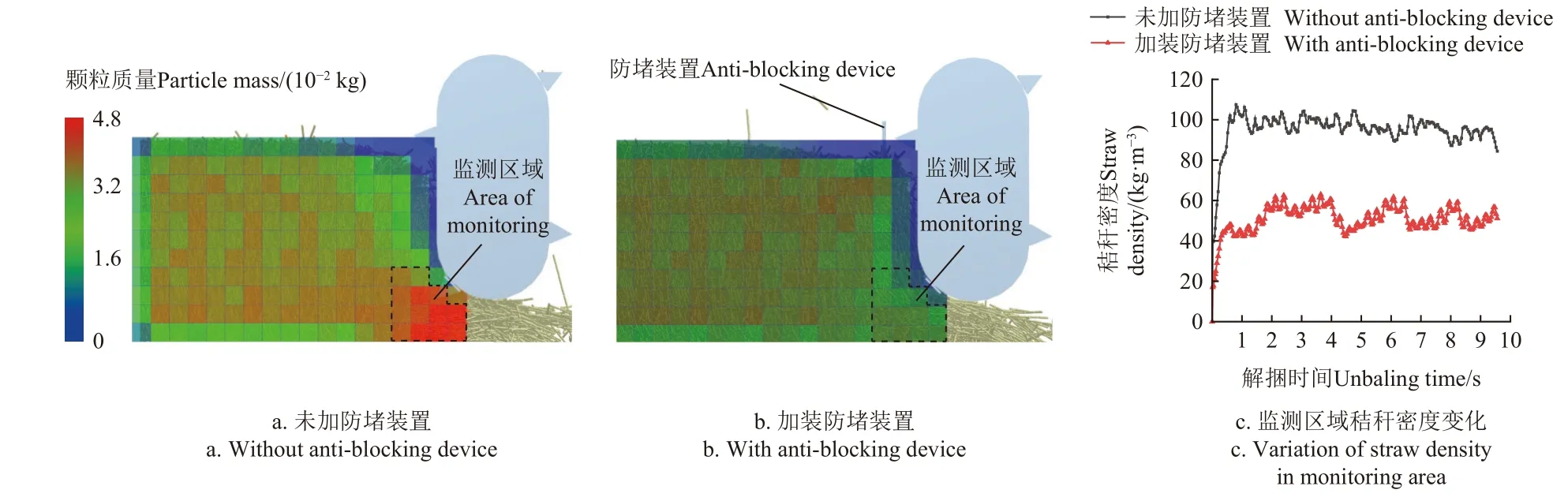

捆内不同区域秸秆密度变化在一定程度上反映捆内压力变化。为进一步揭示秸秆堵塞形成机制,对DEM仿真过程中的秸秆捆内密度进行监测以分析捆内压力。通过EDEM 后处理中的Grid Bin Group 添加198 个35 mm×35 mm ×35 mm 的网格,用于监测捆内秸秆质量分布情况。秸秆捆内质量分布云图如图9a、9b 所示,未加防堵装置时,出料口处监测内的秸秆密度(质量)较高,说明形成了秸秆高压区;加装防堵装置后,秸秆质量分布均匀,未出现高压区。

图9 捆内秸秆质量及监测区域秸秆密度变化Fig.9 Straw mass in straw bale and variation of straw density in monitoring area

图9a、9b 中监测区域内秸秆密度通过式(10)计算。解捆铺料作业过程中监测区域内的秸秆密度变化情况如图9c 所示。

式中ρ为监测区域内秸秆密度,kg/m3;m为监测区域内秸秆质量,kg;Vm为监测区域体积,m3。

观察发现,0.6 s 后装置进入稳定作业阶段。未加装防堵装置时监测区域内的秸秆平均密度为96.13 kg/m3,标准差为5.19 kg/m3;加装防堵装置后秸秆平均密度为51.90 kg/m3,标准差为5.13 kg/m3。加装防堵装置后秸秆平均密度降低了46%,有效降低了出料口内侧的压力和解捆铺料阻力,避免了高压区和堵塞的形成。

3.2.3 解捆过程秸秆单位质量流率下刀齿解捆阻力矩分析

根据式(9)可知,未加装防堵装置时出料区单位质量流率下刀齿解捆阻力矩平均值为20.42 N·m·s/kg,加装防堵装置后为14.68 N·m·s/kg。与未加装防堵装置相比,出料区单位质量流率下刀齿解捆阻力矩降低了28.1%。说明防堵装置减少了排出单位质量秸秆所需阻力矩,即在相同出料量下,防堵装置有效降低了解捆阻力矩,具有较好的防堵性能。

4 样机试验

4.1 试验方法

4.1.1 试验条件与方法

为了验证防堵装置的有效性,2021 年4 月在西北农林科技大学试验站开展秸秆解捆与防堵装置性能试验。果园秸秆覆盖机如图10 所示。小麦秸秆方捆来自中国扶风大明秸秆收储公司。方捆尺寸(长×宽×高)为1 000 mm×450 mm×380 mm,密度为56 kg/m3,含水率为10.35%。

图10 样机试验Fig.10 Prototype test

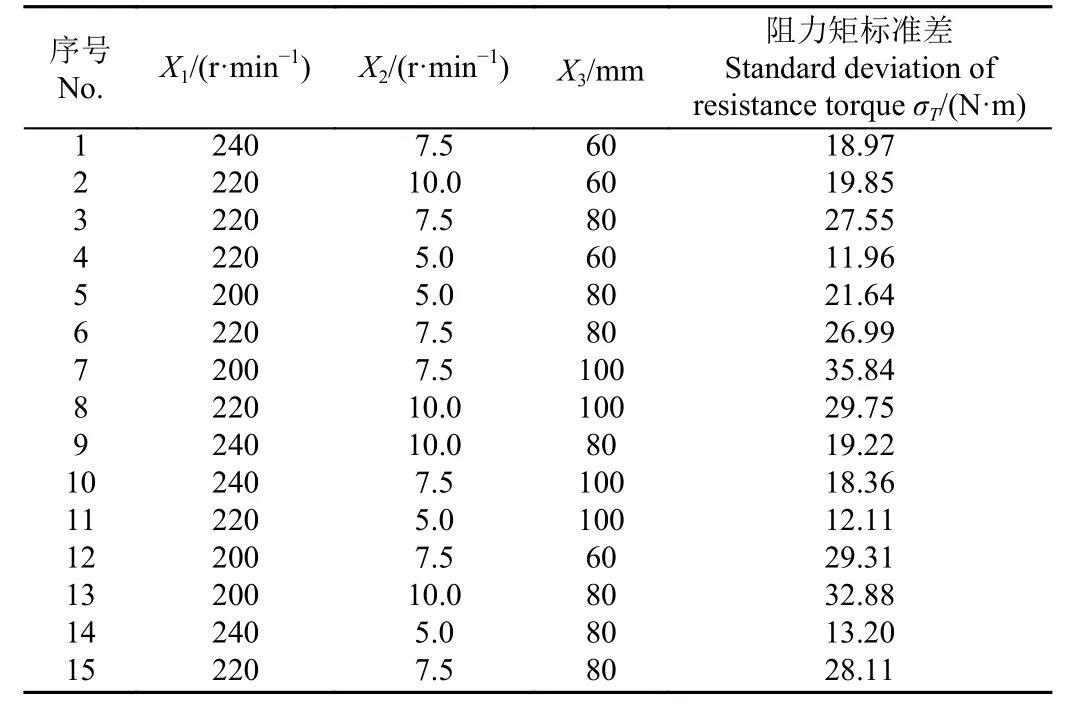

试验时秸秆覆盖机保持1.0 km/h 的作业速度,出料口间距为10 cm。依据前期预试验结果[25],在解捆铺料装置主动辊转速200~240 r/min、刮板主动辊转速5.0~10.0 r/min 和弹齿间距60~100 mm 时,秸秆覆盖机作业性能稳定,且秸秆覆盖厚度满足作业要求。因此,以解捆铺料装置主动辊转速、刮板主动辊转速和弹齿间距为试验因素,以阻力矩标准差为试验指标。基于Design-Expert 软件采用Box-Behnken Design (BBD) 设计响应面试验。因素水平编码如表3 所示,正交试验方案与结果如表4 所示。共15 个试验,包含3 个中心点(允许估计的误差),使系统性能在研究的任何试验点都能得到评估[31]。每个试验重复3 次。

表3 试验因素编码Table 3 Coding of experimental factors level

表4 正交试验方案与结果Table 4 Regression orthogonal experimental plan and results

4.1.2 评价指标

在相同出料口间距和排料量情况下,解捆铺料装置的阻力矩波动大小(即阻力矩标准差σT)最能反映防堵装置的效果。σT越小,说明解捆过程越稳定,防堵装置的防堵效果越好。因此,以阻力矩标准差σT作为试验指标。

通过CHPM480 型液压测试仪(25 MPa)采集解捆铺料装置稳定作业后的液压马达回路压力,阻力矩及其标准差计算如下:

式中Ti为第i点解捆铺料装置阻力矩,N·m;为解捆铺料装置平均阻力矩,N·m;T为解捆铺料装置阻力矩,N·m;p为解捆铺料装置液压马达液压回路中的油压,MPa;V为解捆铺料装置液压马达的排量,125 mL/r;ηmm为马达的机械效率,依据技术手册取0.87。

4.2 结果与分析

4.2.1 回归模型建立与显著性检验

在Design-Expert 软件中对Box-Behnken 响应面试验结果进行方差分析,建立阻力矩标准差σT回归模型。阻力矩标准差模型方差分析结果如表5 所示。模型决定系数R2为 0.981,拟合性较好;模型极显著(P<0.01)且失拟项不显著(P>0.05),预测模型合理;x1、x2和x22对σT有极显著影响(P<0.01),x3、x2x3和x32对σT有显著影响(P<0.05)。

表5 阻力矩标准差模型方差分析Table 5 Variance analysis of standard deviation model of resistance torque

σT与各因素之间的回归方程为

4.2.2 响应曲面分析与参数优化

解捆铺料装置主动辊转速为220 r/min 时,刮板主动辊转速X2和弹齿间距X3对解捆铺料装置阻力矩标准差σT的交互作用如图11 所示。刮板主动辊转速一定时,阻力矩标准差随弹齿间距先增大后减小;弹齿间距一定时,阻力矩标准差随刮板速度的增大而急剧增加,然后缓慢减小。

图11 刮板主动辊转速和弹齿间距交互作用对阻力矩标准差σT 的影响Fig.11 Influence of interaction of active roller rotate speed of scraper feeding mechanism and spacing of spring teeth on standard deviation of resistance torque σT

对阻力矩标准差模型采用最小值原则求解,得到最优解参数组合为:解捆铺料装置主动辊转速为225 r/min、刮板主动辊转速为5.0 r/min、挡料弹齿间距为100 mm。

4.3 验证试验

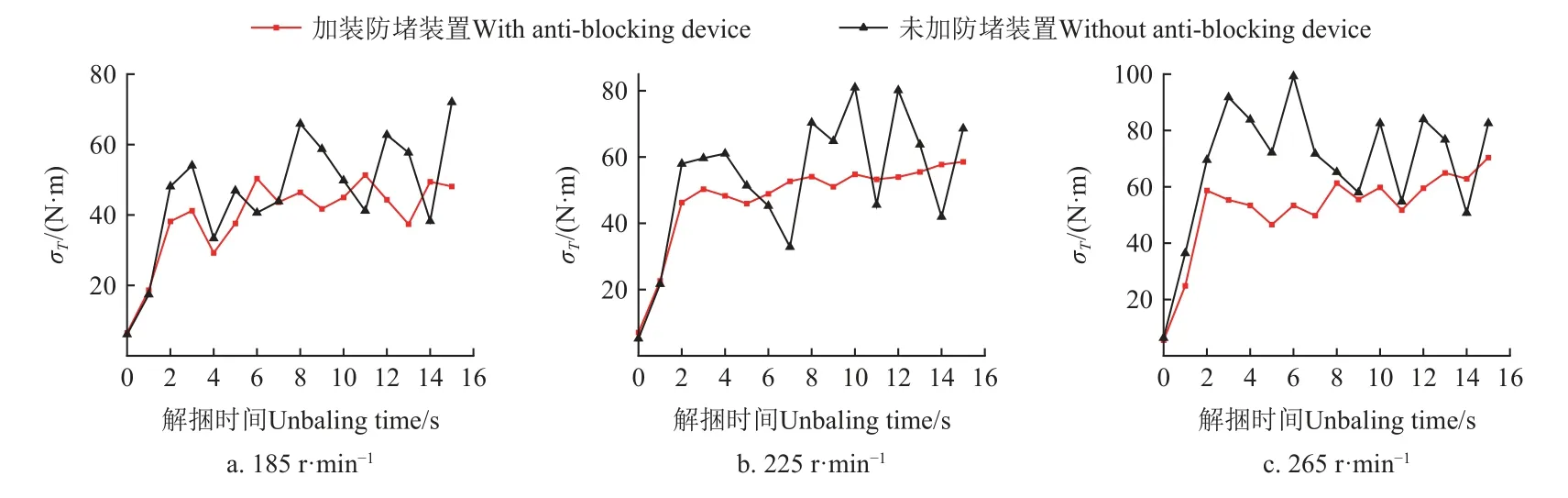

实际作业中,为满足不同的秸秆覆盖量要求,可通过调整解捆铺料装置及刮板主动辊转速调控秸秆覆盖厚度。为了解不同解捆铺料装置主动辊转速下的防堵效果,在未安装和安装防堵装置的情况下分别进行秸秆解捆铺料试验。试验中,固定刮板主动辊转速5.0 r/min、弹齿间距100 mm。将解捆铺料装置主动辊转速分别设置为185、225 和265 r/min。试验重复3 次,结果取平均值。试验结果如图12 和表6 所示。

表6 是否加装防堵装置下解捆铺料装置的阻力矩对比Table 6 Comparison of resistance torque of the unbalingspreading device with or without installed anti-blocking device

图12 不同主动辊转速下解捆铺料装置阻力矩变化曲线Fig.12 Change curve of resistance torque of unbaling-spreading device at different active roller rotate speed

由表6 可知,与未加装防堵装置相比,185、225 和265 r/min 三个主动辊转速下,解捆铺料装置阻力矩标准差降低率分别为29.5%、34.0%和30.7%;同时,平均阻力矩和峰值阻力矩降低率分别为16.1%和28.5%。验证试验证明,通过弹齿式防堵装置控制齿带工作长度并避免秸秆饼块前倾的防堵方案是有效的。

4.4 果园试验

2021 年5 月在陕西杨凌扶特斯公司苹果园进行机械化秸秆覆盖试验。果树种植行距3.5 m,株距1.2 m。秸秆覆盖机的工作参数取4.2 节中优化结果。作业时机器后方安装覆土装置,对秸秆覆盖层进行薄土覆盖,以消除秸秆覆盖层引起果园火灾的隐患。秸秆层厚度测量采用五点取样法,解捆铺料装置阻力矩采用CHPM480 型液压测试仪测量,试验重复3 次。作业前在果园行间地表中线等距放置5 个正方形平板(800 mm×800 mm),作业时使秸秆覆盖于平板表面以便测量其厚度。试验时车速为1.0 km/h,出料口间距为10 cm。试验中解捆铺料装置工作平稳,排料均匀,未发生秸秆堵塞现象。试验结果表明,解捆铺料装置阻力矩平均值为48.32 N·m,标准差为13.42 N·m;秸秆覆盖层厚度为11.8 cm,标准差为2.3 cm,满足秸秆覆盖要求。试验效果如图13 所示。

图13 果园试验Fig.13 Test in orchard

5 结 论

1)秸秆解捆过程力学分析表明,齿带-秸秆捆接触长度过长和秸秆饼块前倾引起解捆铺料装置阻力矩大且剧烈波动,进而导致秸秆堵塞。

2)提出了一种弹齿式防堵方法及并设计了防堵装置。基于DEM 仿真研究了秸秆解捆过程中堵塞形成及弹齿式防堵装置的防堵机制。秸秆扰动和网格密度分析表明,未加装防堵装置时,刀齿解捆时对秸秆的扰动大,并引起秸秆饼块前倾,在出料口形成高压区。防堵装置有效降低了刀齿扰动区域,出料口内侧秸秆密度降低46%,避免了秸秆在出料口的滞留和高压区形成。

3)试验结果表明,与未加装防堵装置相比,185、225 和265 r/min 三个解捆铺料装置主动辊转速下,解捆铺料装置阻力矩标准差降低率分别为29.5%、34.0%和30.7%,同时平均阻力矩和峰值阻力矩降低率分别为16.1%和28.5%,所设计的防堵装置作业效果良好。