制丝线储柜铺料控制系统的改进

董 伟,郭昌耀,朱皓晨

(江苏中烟徐州卷烟厂,江苏徐州 221004)

0 引言

在烟草行业制丝生产线中,储柜广泛应用在预混、储叶、储丝等工序,主要起到混合配方、平衡水分、吸收料液、缓冲衔接和流量控制的作用[1-2]。储柜铺料主要通过激光测距仪、变频器、接近开关等器件,以控制铺料行车往返运转在设定的铺料范围内进行布料。由于铺料范围往往依靠人工经验设定,不能根据当前牌别批次的投料量自动生成[3-6]。因此,不同牌别批次、不同班组的铺料范围设定不尽相同,当批次间的投料量差别较大时,可能导致柜内物料高度不尽相同。在出料时为保障物料流量的一致性,需要现场操作工观察物料高度而调节底带速度。这种铺料控制方式缺乏对投料量、含水率的判断,未将铺料范围纳入配方参数自动下发,无法精准控制不同牌别批次在储柜内物料高度的一致性。

1 问题分析

根据制丝线生产安排和工艺要求,现有生产牌别约25 个,单批次生产投料量差距较大,在3000~10 000 kg 范围。以预混柜为例,柜长25 m、宽2.5 m、高1.2 m,设计容量为8000 kg。牌别A 单批次投料量为6600 kg,单柜100%范围铺料存储,物料高度为0.88 m;牌别B 单批次投料量为4800 kg,人工设定100%范围铺料,物料高度为0.75 m。牌别C 单批次投料量均为4500 kg,单柜80%范围铺料存储,物料高度为0.79 m。各牌别预混柜操作参数见表1。由于物料经过松散回潮工序的增温增湿加工,其含水率增大,实际进柜重量随之发生变化。在这种情况下,不同班组的操作人员根据投料量估算设定铺料范围,导致不同牌别的存储高度不同。当更换班组对储柜进行出料操作时,无法精确获知该批次批量范围,仅根据个人经验设定出料频率,导致出料流量在稳定性和一致性上无法有效保障,易造成出料流量波动,出现断料或堵料现象[7]。

表1 各牌别预混柜操作参数

为此,在研究不同牌别、不同投料量、不同含水率的基础上,需要分别设定不同的铺料范围,并随配方自动下发给当前生产批次,以保障统一的储柜物料高度。

2 系统设计

2.1 建立铺料范围计算模型

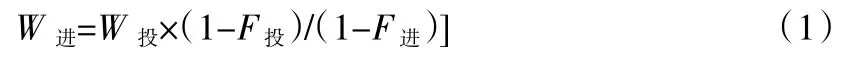

根据不同牌别的物料重量、含水率存在的差异情况,选定牌别A 参数作为基础数据,其投料重量为W投,投料含水率为F投,经加工后实际进柜含水率为F进,根据式(1)计算实际进柜重量W进。

牌别A 铺料范围为LA,根据公式(2)计算牌别B 的铺料范围。

图1 铺料范围配方参数变量

图2 制丝线生产管理系统配方参数维护

当投料重量超过基础数据或生产投料重量较小的试验样品时,为保证储柜的正常铺料,对铺料范围LB进行限值处理,即20%LB100%。

牌别A 作为其他牌别进柜参数的基础,其投料量为6600 kg,投料含水率为12%,进柜含水率为20%,实际进柜重量为7260 kg,铺料范围为100%。牌别B 投料量为4800 kg,投料含水率为12%,进柜含水率为17.5%,经上述公式计算得出,实际进柜重量为5120 kg,铺料范围为72.7%。其他牌别的铺料范围参数见表2。

2.2 建立铺料范围配方参数

制丝线配方参数管理模块主要分为配方名称编号维护、配方参数维护及生产投入量的维护等功能。工艺配方参数管理界面为工艺管理人员提供配方维护的人机交互界面。工艺管理人员通过工艺配方参数管理界面制定并下达相关工艺标准。车间操作人员严格按照工艺管理人员下达的工艺标准进行生产[8-9]。

表2 各牌别储柜铺料范围参数表

在制丝线生产管理系统中,选择配参数方管理模块,根据相应的生产线和工序,输入对应WinCC 监控系统的铺料范围的变量名称,将其选择作为配方的变量,如图1 所示。

根据铺料范围计算模型得出各牌别进柜范围值,输入至各牌别在相应工序的配方参数表如图2 所示。当生产某牌别批次时,通过中央集中监控系统选择该批次配方,下发至现场机台的电控系统,赋值给PLC 控制器,实时监控实际铺料范围。

2.3 PLC 程序和人机界面设计

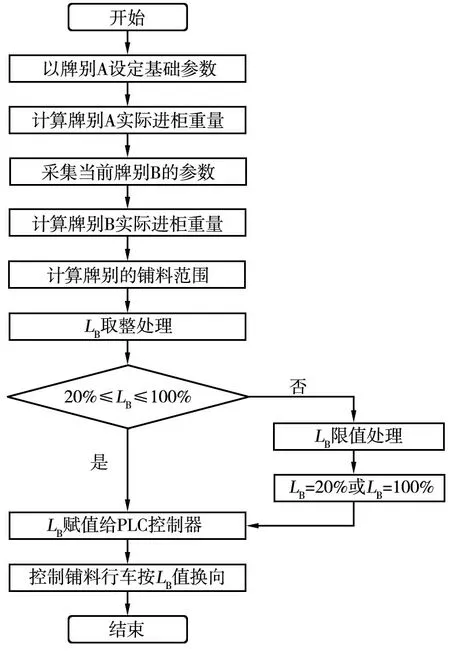

为控制储柜物料铺料范围,各储柜上方安装有激光测距仪,实时监控铺料行车行走距离,通过PLC 程序与配方表中的物料铺料范围值进行比较,以控制其往返动作,具体控制流程如图3所示。

在制丝线集中监控系统中,运用博途WinCC 平台,编辑各工艺段批次下发画面,增加当前所选储柜的铺料范围控制栏,可根据下方的配方自动导入,也可根据特殊情况人工修改。

2.4 分配行车边缘铺料控制优化

原有的储柜分配行车铺料方式采用的是“边缘双层铺料”,造成两侧边缘叠加铺料,物料高度较高,极易造成堵料现象。根据储柜边缘铺料形态特点,现优化分配行车铺料程序为“边缘单层铺料”,保障两侧铺料均匀性的同时,避免堵料现象。

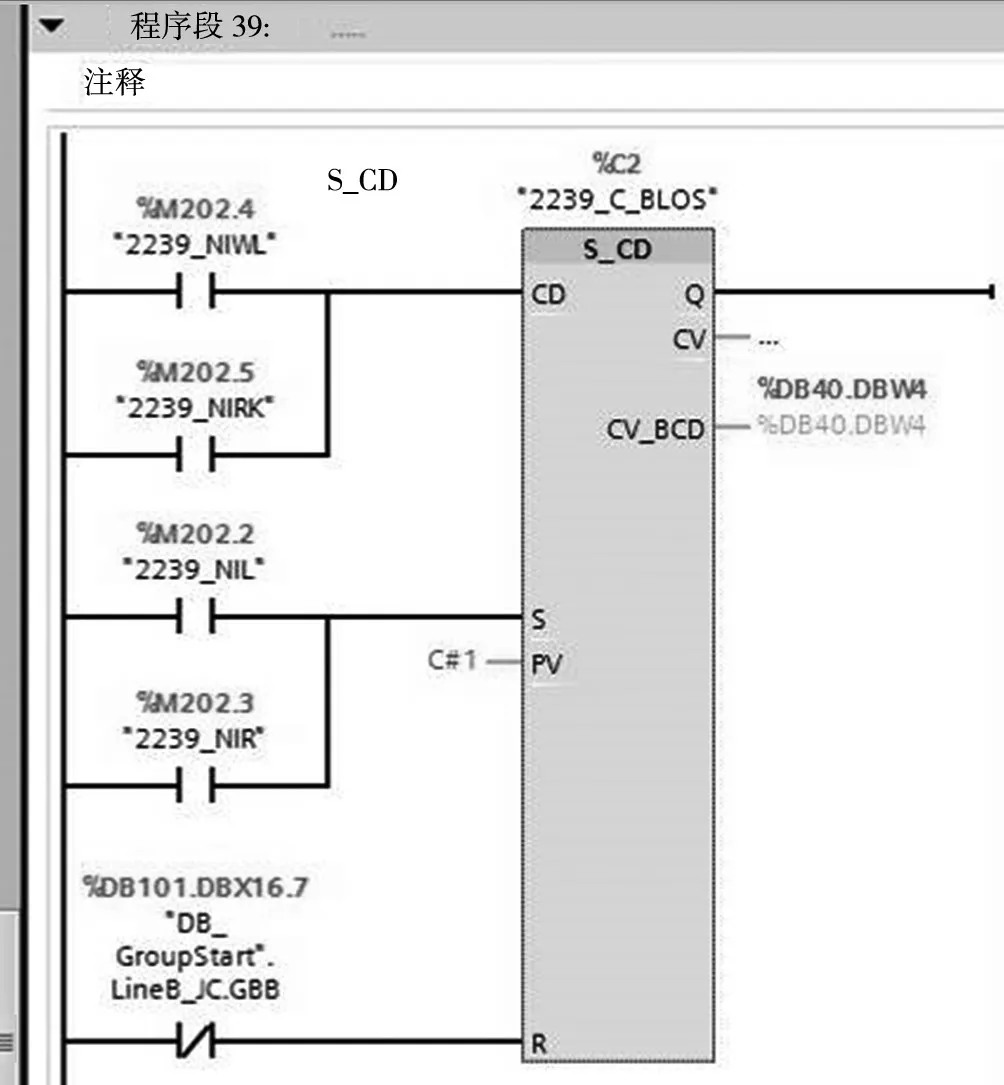

在储柜边缘铺料控制程序中,将计数功能块中的两侧铺料次数由2 次更改为1 次。根据边缘位置的接近开关检测分配行车的位置,当行车到达两侧终端,触发边缘单层铺料控制程序,储柜边缘单层铺料程序如图4 所示,储柜边缘铺料控制改进前后效果如图5 所示。

图3 储柜铺料范围控制流程

3 改进效果

图4 储柜边缘单层铺料程序

图5 储柜边缘铺料控制改进前后效果

通过项目实施,实现了在不同牌别重量、水分值情况下,以配方参数的形式下发当前批次的铺料范围,从而保障了各牌别物料在储柜内的存储高度的一致性,便于不同班组操作工对出料频率的控制,为下道工序的物料流量稳定性提供基础。加料工序、RCC 工序的物料流量标准偏差减小至5 kg/h 以下,过程控制能力Cpk 值提高至2.0 以上。同时,加香均匀性得到大幅提升,香料瞬时流量Cpk 均达到2.0 以上,加香增量比例变异系数0.5,保障了制丝产品的内在质量,加香工序改进前后工艺质量对比数据见表3。

表3 加香工序改进前后工艺质量对比表

改进结果表明:系统能够根据不同牌别配方化的铺料范围,自动控制物料在储柜内存储高度,保证了各批次间存储高度的一致性,便于不同班组操作工对出料流量的稳定控制,下道工序的各项工艺质量得到大幅提升。