核电厂汽水取样系统安全阀校验周期优化

戚继贺,徐 速,张鹏华

(辽宁红沿河核电有限公司,辽宁瓦房店 116319)

0 引言

安全阀是防止系统及压力容器超压的重要保护设备,为确保安全阀可靠动作,核电厂需要周期性对安全阀进行校验。核电厂系统复杂,所涉及到的安全阀数量多、种类杂。之前核电厂主要是按照国标中对安全阀的相关要求制定的检修周期,但是每轮安全阀检修数量繁多,而且安全阀频繁校验起跳容易造成安全阀整定不合格,导致需要对阀门解体检修,对大修的人力统筹以及检修成本形成极大压力。

为了减少机组的检修成本,决定优化电厂的安全阀预检项目,以期在保证机组和系统安全的情况下延长安全阀的检修周期。本文以核电厂SIT 系统(汽水取样系统)为例,介绍安全阀整定周期的变更原则。

1 安全阀检修周期优化可行性分析

在机组运行前制定的检修大纲中,所有SRI(给水化学取样系统)安全阀整定周期均为1C(即一轮大修,共有12 月和18 月两种,如无特别说明下文中1C 仅指18 个月),统计4 台机组SIT 共有安全阀293 台。

1.1 系统优化可行性分析

SIT 系统共分4 个部分,分别为一级冷却系统、冷冻水系统、在线分析系统、就地取样系统。SIT 系统的功能是在被取样的管道开孔,引出取样管线,样水首先由设在汽机房的一级冷却器冷却至405,然后再由设在水汽取样间的二级冷却器冷却至251。冷却水系统为闭式循环系统,冷冻水来自SIT 系统的冷冻装置,冷冻装置的压缩机冷却介质为常规岛闭式冷却水。

经过两级冷却后,样水被送到化学分析仪表。管道上设有在线温度检测传感器。以保证样水温度不会过高而影响仪表的正常使用。大多数取样管线上设置有相应的安全阀。

从功能来看,化学取样系统不参与核电厂的汽水循环,其部分功能的失效不会直接导致跳机跳堆及降功率等情况。当连续取样系统出现故障时,仍然可以通过人工取样、在化验室进行分析,获得给水系统的相关参数。根据系统手册相关说明,此SIT系统无需执行相关安全标准。

从优化效益来看,化学取样系统涉及常规岛各个主要系统的介质取样,管道、阀门数量庞大,且4 台机组共有安全阀293台,系统优化能够减少大量的检修工作。

1.2 相关法规、标准要求对检修优化的影响

对安全阀整定周期进行调整时,首先要考虑调整是否违反相关法规和强制性标准的要求以及与厂家上游文件是否冲突。根据SIT 系统安全阀运行维修手册和相关规定,安全阀执行的国标有GB/T 12243—2005《弹簧直接荷载式安全阀》、GB/T 12241—2005《安全阀一般要求》和GB/T 12242—2005《安全阀性能试验方法》。对上述国标进行核查,并没有关于安全阀校验周期的要求。所以安全阀校验周期的变更不违反相关标准。

经核实,对安全阀校验周期有要求的规程主要是《特种设备监察条例》的《压力容器监察规程》和《蒸汽锅炉安全技术监察规程》。《压力容器监察规程》中第154 条要求,“安全阀一般每年至少校验一次,拆卸进行校验有困难时应采用现场校验”。但根据《压力容器监察规程》中关于压力容器的相关定义,同时具备以下条件才适用相关规程:最高工作压力大于0.1 MPa;内直径大于0.15 mm 且容积大于等于0.25 m3;盛装介质为气体液化气体或最高温度不小于标准沸点的液体。

根据SIT 系统的相关特性,不属于《压力容器监察规程》的相关适用范围,因此SIT 系统可根据阀门特性和现场具体情况进行周期的优化。

1.3 安全阀特性及功能对检修优化的影响

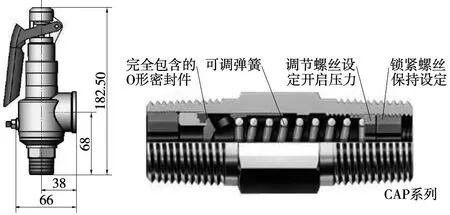

SIT 系统安全阀共有两种形式:一种为常规弹簧式安全阀,进出口均采用螺纹同管道进行连接;一种是泄压阀,SIT 现场安全阀所在介质温度为25和50两种,起跳压力分为7 bar(0.70 MPa)和3.5 bar(0.35 MPa),属于低压常温阀门(图1)。

图1 阀门的结构

安全阀常见的故障模式是定值漂移、内漏,定值上漂存在系统超压损坏设备的风险,而定值下漂会造成介质浪费。完全包含的O形密封件可调弹簧调节螺丝设定开启压力锁紧螺丝保持设定。

将SIT 系统的相关安全阀按照阀门本身特性以及在系统中所需要执行的功能进行分类,根据相关分类情况进行进一步分析,主要分析以下内容:安全阀发生故障后对设备本身和系统造成的影响;故障发生后相关阀门是否可以进行隔离检修;根据历史经验反馈,相关阀门的故障率、故障模式。

(1)保护冷却水相关冷却器的安全阀。多个安全阀共同属于同一个母管,每条取样管线冷却水侧均有一个安全阀,安全阀的定值均相同,同一机架不同取样管线距离较近压力相近,因此若系统超压只要有一个安全阀正常开启即可。部分冷却水安全阀故障会造成冷却水的浪费,影响冷却效果,严重时样水温度高自动关闭样水电磁阀。核实在发生故障情况下此类安全阀均可隔离进行检修,即使故障时间较长,也可使用人工取样来实现系统功能。因此,延长此类安全阀检修周期,其故障后果是可以接受的。

(2)保护冷冻水相关冷却器安全阀。同冷却水安全阀类似,多个安全阀共同属于同一个母管。因此,如果系统超压只要有一个安全阀正常开启即可。如果有一台安全阀发生定值下漂故障,可以在线调整故障安全阀,保证故障安全阀关闭即可,其安全功能可由其他同母管安全阀执行(也可隔离检修)。所以,安全阀故障后果可接受。

(3)保护取样管线的安全阀。此类安全阀故障可隔离维修,取样可以由人工临时代替。

SIT 系统的安全阀自从电厂运行5 年以来,总共校验次数已将近3000 次。在此类安全阀校验过程中,除首次预防性阀门整定检查有部分阀门偏离整定压力较多(偏差10%以上的阀门占整定阀门的20%以上,均为超压起跳)。在后续历次整定过程中起跳未出现过整定压力大幅偏离限值情况。现场抽查600 台安全阀校验记录发现(非首轮整定检查),偏出整定值10%的阀门仅发现4 台且均为超压起跳,整体偏差数量不到校验总数的1%。根据历年来的检修情况,较少出现内漏情况,较多校验不合格为密封性不合格且可通过巡检发现处理,没有影响到系统的运行情况。

因此,从安全阀特性及在系统上实现的功能以及历史经验反馈来看,对检修周期优化是可行的。

2 周期确认的合理性分析

在安全阀原本的校验过程中,一部分冷却水侧安全阀按照日常预防性检修模式进行检修,另一部分是在大修期间进行检修维护。两者之间主要的区别是,大修期间需检修隔离的安全阀相对需要大范围进行隔离,在大修期间执行检修作业能减少隔离所需工作量。

优化前日常检修校验周期为52 周,大修周期为1C。周期优化首先遵循一致性原则,即尽量保证所有阀门检修周期保持一致,其次遵循保守性原则,即大规模变更检修周期尽量不一次性延长时间过长,用以观察变更后相关情况。基于安全阀现有最长预防性校验检修周期为18 个月,即在1 轮换料大修。延长最短周期应为2C,即36 个月检修一次(表1)。

3 总结

通过对系统、行业法规、设备特性等方面的分析,对SIT 系统进行了周期优化。截至目前,优化工作已完成一年多,结合近几年对阀门力矩校验及润滑、隔膜阀更换隔膜、闸阀及逆止阀解体维修等检修大纲进行的优化,大幅减少了检修人员的工作量,使他们有更多时间和精力投入到与机组安全相关的重要工作。

从近期电厂大纲优化工作来看,原有预防性检修周期的确认更多的是参考电厂的检修周期制定方案以及上游文件的要求,未进行详细的风险分析及评估工作。检修大纲和检修周期的制定更是增加容易、减少难,导致检修项目越来越多,检修成本急剧增加,但是设备的稳定性没有实质性的改变,甚至还出现了很多降质情况。

表1 优化后检修周期