轴流式全喂入花生收获机捡拾机构设计与试验

王伯凯 顾峰玮 于昭洋 曹明珠 王江涛 胡志超

(1.农业农村部南京农业机械化研究所, 南京 210014; 2.河南农有王农业装备科技股份有限公司, 驻马店 463100)

0 引言

花生是我国重要的油料作物和经济作物,随着国际农产品贸易不确定因素的增加,高效的花生收获装备将为维护中国油料贸易安全起到关键作用[1-5]。目前我国花生主产区普遍采用中小型挖掘机进行机械化收获,挖掘机将花生株系挖出,摊铺在田间晾晒,再由人工完成捡拾作业,其过程耗时耗力[6-7]。花生捡拾收获装备可对摊铺的花生秧蔓进行捡拾收获。由于花生品种及晾晒后秧蔓含水率的不同,作业时捡拾机构存在缠枝挂秧、壅堵卡滞[8-10]等现象,弹齿式捡拾机构可有效解决该问题。

国内外专家对弹齿式捡拾机构进行了很多理论和试验研究[11-17]。苏联的波波夫证明弹齿捡拾装置是连杆机构;王文明[18]对牧草弹齿滚筒捡拾机构的捡拾参数进行了仿真分析与试验研究;许涛[19]对捡拾弹齿在捡拾过程中4个工位的工作状态进行了理论分析;郁志宏等[20]进行了牧草弹齿捡拾器性能参数的对比试验及正交试验。目前,国内外针对弹齿式花生捡拾技术的研究较少,现有弹齿式花生捡拾机构普遍存在捡拾落果率高、荚果破损率高、功耗比率大等作业质量问题。

本文以自行研制的轴流式全喂入花生联合收获机为研究对象,针对影响弹齿式捡拾机构作业质量的瓶颈问题,结合花生摊铺晾晒农艺特点,运用理论分析与田间试验相结合的方法,确定捡拾机构的关键结构参数和作业参数,并进行捡拾作业性能试验,为明晰弹齿式捡拾机构的作业机理、优化关键部件、提高综合作业质量提供理论基础和数据支撑。

1 总体结构及捡拾机理

全喂入捡拾联合收获技术为当前国内花生高效收获领域的研究热点和产业化焦点。本文针对轴流式花生全喂入捡拾联合收获设备的作业原理及结构特点,结合捡拾物料的物理特征及生物学特性,设计弹齿滚筒式捡拾机构,并将其配置于自行研制的轴流式全喂入联合收获机上,构建自走式田间收获试验台,该试验台作业原理如图1所示。

图1 全喂入收获技术捡拾作业示意图Fig.1 Schematic of pickup operation of full feed harvesting technology1.已捡拾区域 2.漏捡秧蔓 3.后轮 4.果箱 5.输送装置 6.前轮 7.弹齿捡拾机构 8.等待捡拾秧蔓

1.1 花生几何参数及力学特性

该捡拾机构试验对象为摊铺晾晒后的花生株系,试验前先用小型花生挖掘机有序起秧、振动去土后自然落地按序叠层铺放至原种穴一侧,如图2所示,w为作业幅宽,mm;Z为铺放间距,mm;S为花生株系条铺宽度,mm;h为秧蔓层叠高度,mm。以主产区典型品种“豫花9327”为试验对象,经统计,该品种带果高度为(410±20) mm,茎秆中径(8±1) mm;结果区域中径为(132±15) mm,结果区域高度为(122±10) mm,果柄直径(1±0.5) mm。由于荚果在机械化捡拾过程中极易损伤、脱落,了解其力学特性可为捡拾机构的参数设计提供参考,研究表明,果蔓平均含水率降至20%时,果柄的临界脱落力一般在0.8~1.2 N,荚果临界破损力一般在25~30 N。

图2 花生挖掘后摊铺晾晒示意图Fig.2 Schematic of spreading and drying peanuts after digging

1.2 捡拾机构总体方案

自走式试验台主要由捡拾机构、输送装置、底盘系统、提升装置、集果装置等组成(图3),试验台可进行捡拾机构结构参数、作业参数的优化试验。

图3 自走式试验台总体结构简图Fig.3 General structure diagram of self-propelled test bed1.捡拾机构 2.螺旋搅拌器 3.输送槽 4.驾驶室 5.驱动轮 6.输送装置 7.集果装置 8.转向轮 9.提升装置

弹齿式捡拾机构简图如图4所示,主要由机架、凸轮盘(有轨道)、弹齿、传动轴、弧形罩壳、轴承、法兰盘、链轮、安装基座等组成。作业时,捡拾机构随试验台以一定速度前进,滚子轴承安装在凸轮盘内转动,凸轮与机架固定。滚子轴承带动曲柄沿着凸轮轨迹带动弹齿安装杆运动,运动到最低点时,弹齿伸出弹齿护罩的长度最长,并以一定深度插入地表,摊铺晾晒在田间的秧蔓在捡拾弹齿挑捡作用下被从相互牵连、交织的秧蔓混合物中脱离,随弹齿上升至最高点时,秧蔓随弹齿的运动被推至最高点,随后秧蔓进入向后向下通道,弹齿伸出弹齿护罩的长度减至最小,此时秧蔓受弹齿护罩卡挡与弹齿脱离,并在惯性作用下继续往前运动,进入下一作业程序,捡拾作业过程完成。

图4 捡拾机构轴测图Fig.4 Axonometric drawing of picking-up mechanism1.机架 2.凸轮盘 3.弹齿 4.传动轴 5.弧形罩壳 6.轴承 7.法兰盘 8.链轮

2 关键零部件设计与运动分析

2.1 弹齿与弧形罩壳组配设计

2.1.1捡拾状态分析

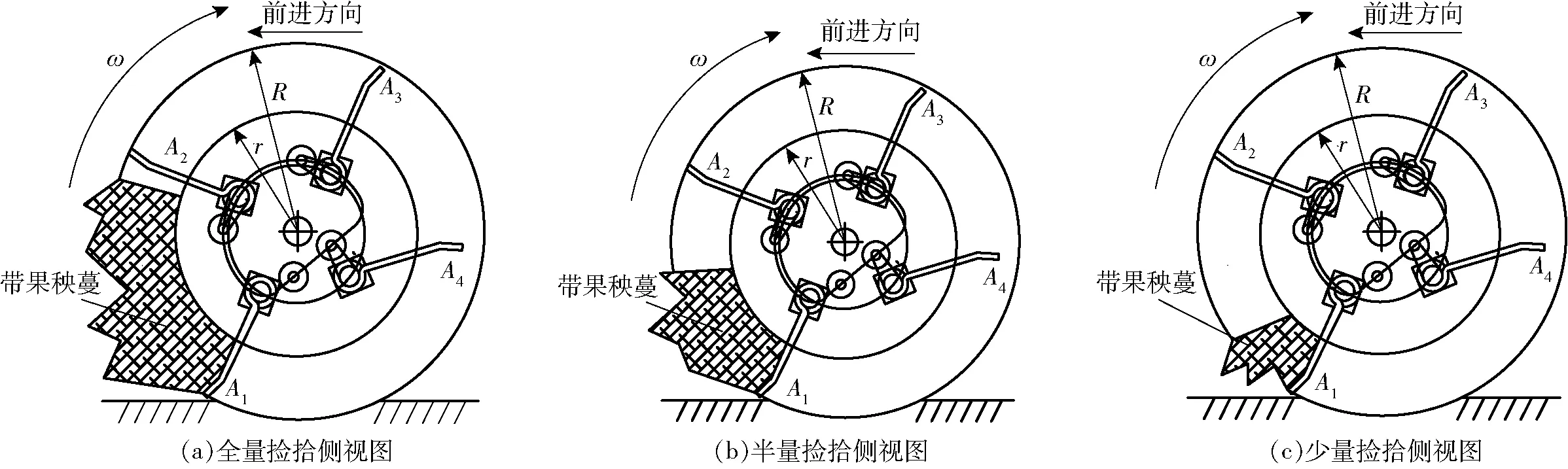

弹齿与弧形罩壳为捡拾机构关键部件,通过弹齿与弧形罩壳有效组配,可以实现秧蔓捡拾、推送。捡拾作业时,秧蔓一般会呈现全量捡拾、半量捡拾、少量捡拾3种作业状态(图5),通过试验观察,铺放密度小于28 kg/m2时,捡拾机构处于全量捡拾状态,此时每排弹齿能够满载捡拾秧蔓。

图5 捡拾机构3种作业状态示意图Fig.5 Schematics of three operation states of pickup mechanism1.弹齿安装槽 2.已捡秧蔓 3.弹齿 4.紧固螺栓 5.弧形罩壳

如图6所示,在时间段t内,A1弹齿理论最大捡拾区间为弹齿A1、弹齿A2及弧形罩壳之间的捡拾的花生秧蔓体积,但在实际作业中,由于机器振动、地面起伏等原因,有效捡拾空间小于理论捡拾空间。为便于分析,本文假设秧蔓铺放均匀,间隙一致,则水平横向尺寸空间满足

图6 秧蔓荚果纵向层叠示意图Fig.6 Schematics of longitudinal stacking of vine and vine pods

R-r≥(p-1)d1

(1)

式中p——每组弹齿横向铺放秧蔓株数

d1——带果秧蔓茎秆间距,mm

R——弹齿回转半径,mm

r——弧形罩壳半径,mm

竖直层叠方向空间尺寸表达式为

(2)

式中v——捡拾机构前进速度,m/s

t0——相邻弹齿时间间隔,s

n——捡拾机构转速,r/min

λ——秧蔓空隙系数

由式(1)、(2)可知,在弹齿回转半径、弧形罩壳半径、秧蔓几何尺寸及平铺厚度一定的条件下,弹齿能否顺畅有效捡拾输送带果秧蔓与弹齿回转半径、机具前进速度及弹齿转速有关,经前期机具试验及田间晾晒秧蔓统计分析,带果秧蔓平铺厚度h为100~200 mm;弧形罩半径设计为120 mm,秧蔓空隙系数λ在0~1之间,根据“豫花9327”生物学特性,本设计取0.65。因此确定影响捡拾输送性能的因素为机具前进速度和弹齿转速。

2.1.2弹齿设计

弹齿是最重要的作业部件,其性能直接影响捡拾质量[21]。弹齿作业过程中能否支撑并顺畅输运秧蔓荚果是弹齿可靠性的关键。

弹齿工作阶段分地上和地下阶段, 地下阶段最为复杂,其入土瞬间会与土壤剧烈碰撞,产生剧烈振动(图7),因此弹齿材料选用柔韧性好、抗冲击力强的碳素弹簧钢,既能减轻入土阻力、降低作业功耗,又能降低弹齿损伤,延长捡拾部件寿命,也能保证弹齿实时贴紧地面,不漏捡、少捡,提高捡拾部件自适应能力。同时,弹齿端部向旋转方向折弯,减少秧蔓荚果的滑落,降低了漏捡率,经多次试验发现,当弹齿端部的夹角为158°~165°时,捡拾效果最好,本设计取160°。

图7 弹齿结构简图Fig.7 Diagrams of elastic teeth

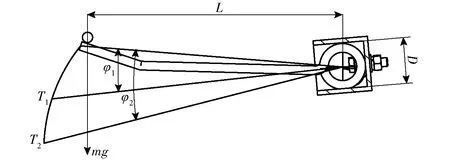

弹齿受力如图8所示,工作过程中其扭矩处于最小值T1和最大值T2之间,扭转角处于最小值φ1和最大值φ2之间,当弹齿处于水平位置时,其输运弹齿组件受到带果秧蔓的扭矩最大,也是弹齿旋转过程中的一个受力最大区间位置,此时弹齿作业应满足条件为

图8 弹齿受力简图Fig.8 Force diagram of elastic teeth

(3)

式中k——每株秧蔓需要输运的弹齿个数

E——弹性模量,Pa

d2——弹齿直径,mm

φ2——弹齿工作最大扭转角,(°)

L——弹齿回转中心到秧蔓重心的距离,mm

D——扭转弹簧中径,mm

n1——扭转弹簧有效圈数

m——秧蔓荚果质量,kg

g——重力加速度,取9.81 m/s2

捡拾机构设计捡拾幅宽为四垄八行花生秧蔓,因此每排齿的个数条件[22]为

(4)

式中P1——每排弹齿个数

D1——同一排弹齿间距,mm

由式(3)、(4)可知,在弹齿材料特性、弹簧中径一定的条件下,顺时方向能否顺畅抛送带果秧蔓与弹簧有效圈数、弹齿间距有关。根据前期试验,弹簧有效圈数一般为4~6圈,本设计取4,经前期机具试验及田间晾晒秧蔓统计分析,每垄带果秧蔓的条铺宽度S一般在400~500 mm之间,秧蔓荚果平均质量在0.8~1.2 kg之间。因此,同样确定影响捡拾输送性能的因素为弹齿间距。

2.1.3弹齿排列方式

合理的弹齿排列方式不仅能提高作业质量,还可使机构运转平稳,因此在设计弹齿排列方式时应尽量做到平衡[23-26]。弹齿排列主要分为周向错位排列(图9)和周向对齐排列(图10)2种,错位排列展开间距是对齐排列的一半,由于晾晒田间的花生秧蔓铺放的长度方向上并不完全一致,并带有残枝断秧,错位排列可有效增加捡拾范围,提升捡拾质量。

图9 弹齿错位排列简图Fig.9 Sketch of dislocation arrangement of elastic teeth

图10 弹齿对齐排列简图Fig.10 Sketch of alignment and arrangement of elastic teeth

根据设计工作幅宽(2 500 mm)和前期试验,最终确定每排弹齿间距范围为160~240 mm,不同角度且相邻的每两个弹齿的轴向错位间距为同排弹齿间距的一半,试验表明,邻排弹齿未因扭变变形发生干涉,运行平稳。

2.2 捡拾机构运动分析

在进行捡拾作业时,捡拾弹齿既随试验台做直线运动,又绕传动轴做回转运动,因此捡拾机构实际运动是这两种运动的合成,以捡拾驱动轴中心为原点建立直角坐标系(图11),x轴为前进方向,y轴为竖直方向,则捡拾弹齿端点的运动轨迹方程表达式为[27-29]

(5)

式中vx——弹齿端点水平方向分速度,m/s

vy——弹齿端点垂直方向分速度,m/s

vm——机具前进速度,m/s

ω——捡拾弹齿的回转角速度,rad/s

t——捡拾弹齿旋转时间,s

图11 捡拾机构运动简图Fig.11 Motion diagram of pickup mechanism

由式(5)可得端点的运动方程为

(6)

式中x——弹齿端点水平方向位移, m

y——弹齿端点垂直方向位移, m

从收集到的资料来看,对于“中国风”歌曲的研究多集中于“中国风”现象与意义的研究,或从文化角度出发,以歌曲本身为立脚点的分析较少。如周美彤《浅谈中国流行乐坛的“中国风”现象及意义》①一文分析了“中国风”的核心特征、内涵,并由此探索其引起民族普遍美学及道德共鸣的意义。再如刘铨《中国流行音乐的“中国风”现象研究》②指出:通过分析“中国风”这一民族性标签的艺术形式的音乐风格和艺术表现可以探索其积极意义与不足之处,并预见其发展趋势。

所以捡拾弹齿上任意点的运动方程为

(7)

式中xi——弹齿上任意点水平方向位移, m

yi——弹齿上任意点垂直方向位移, m

则捡拾弹齿端点的绝对速度方程为

(8)

在弹齿质量一定的条件下,弹齿端点的绝对速度越大,其捡拾能力越大,效率越高,但同时对秧蔓荚果的撞击力越大,越容易造成捡拾过程中荚果落果和破损。在弹齿材料特性、弹齿回转半径一定的条件下,捡拾撞击力主要与机具前进速度和弹齿转速有关,机具前进速度参照花生半喂入收获前进速度,确定为0.8~1.5 m/s[30],弹齿转速参照国内收获牧草和花生的同类型弹齿转速确定为45~70 r/min[31]。

2.3 捡拾弹齿功耗分析

为包裹性捡拾地表秧蔓荚果,有效降低漏捡损失,弹齿在接触秧蔓荚果前,需插入地表以下,但会增大捡拾功耗,因此,节功降耗是弹齿设计的核心问题之一。捡拾机构功耗除了和捡拾弹齿的几何形状有关外,还与机组的速度参数有关。根据理论力学对弹齿入土过程进行受力分析,进而对其进行功耗分析。捡拾过程中作用在弹齿任意段的土壤反力包括弹齿摩擦阻力、弹齿破土阻力、弹齿与土壤间的摩擦阻力及秧蔓荚果阻力。捡拾弹齿的功耗即各阻力对弹齿所做功的总和。而各阻力与捡拾弹齿在某时刻运动的位移之积即该时刻阻力对弹齿所做的功,也是捡拾弹齿克服阻力所做的功,即捡拾机构的功耗。

如图12所示,设捡拾弹齿插入土壤后绕其回转中心旋转,土壤作用在微元上的法向反力方程表达式近似为

dN=E1D2Rj

(9)

式中 dN——弹齿任一时刻受力变化量,N

D2——捡拾弹齿直径,mm

Rj——入土段任一角度时弹齿的深度,mm

图12 弹齿捡拾能力分析简图Fig.12 Analysis sketch of pickup capacity of elastic teeth

捡拾弹齿组旋转一周在入土段总功耗的表达式为[32-34]

(10)

式中W1——捡拾弹齿总功耗,J

t1——弹齿刚接触秧蔓时间,s

t2——秧蔓离开地面时间,s

θ1——弹齿刚接触秧蔓角度,rad

θ2——秧蔓离开地面弹齿旋转角度,rad

ρ——条铺秧蔓平均密度,kg/m3

μ——秧蔓与弹齿摩擦因数

由式(9)、(10)可知,在土壤坚实度、条铺秧蔓平均密度一定的条件下,捡拾弹齿功耗与弹齿-秧蔓相互作用时间及此时间内弹齿旋转角、弹齿回转半径、机具前进速度、转速有关,根据前期试验,弹齿回转半径一般为320~520 mm,本文取500 mm。因此确定影响捡拾功耗的因素为弹齿间距、机具前进速度及弹齿转速。

3 试验

3.1 试验条件与指标

3.1.1试验条件

试验于2019年9月3—10日在河南省驻马店市遂平县试验基地进行(图13)。试验花生品种为“豫花9327”,单垄双行种植,垄距800 mm,株距280 mm,产量4 000 kg/hm2。试验前由挖掘机收获后铺放于田间。晾晒3 d后秧蔓含水率19.27%,荚果含水率17.32%,果柄含水率15.97%,带果秧蔓平均长度40 mm,以人工铺设秧蔓模拟人工挖掘收获后的全量秧蔓荚果。果蔓总质量均值为10 kg/m2,蔓果比均值为1.2,均匀铺放密度为25 kg/m2(大于人工挖掘条铺量),铺放高度300 mm,试验地块面积15 000 m2(100 m×150 m),土壤类型为沙壤土,在0~10 cm深度处土壤含水率为13.63%,土壤坚实度为0.82 MPa,土壤容重1.2 g/cm3。

图13 田间试验现场Fig.13 Field test site

3.1.2试验指标及测试方法

试验前进行花生秧蔓田间铺放情况检查,测试方法按国家标准GB/T 5262—2008进行。测试参照国家标准GB/T 5667—2008《农业机械生产试验方法》、农业行业标准NY/T 502—2016《花生收获机作业质量》和NY/T 2204—2012《花生收获机械质量评价技术规范》中的方法及规范,测试内容主要包括捡拾落果率、荚果破损率、单位捡拾功耗。

将试验区划分为50个测试区,每个测试区长为100 m,捡拾幅宽2 500 mm,进行50次试验,在50个测试区上随机取10测试区。捡拾机构配置于课题组自行研制的轴流式全喂入花生联合收获试验台上,保持试验台匀速行驶,捡拾机构高度保持恒定,试验员驾驶试验台在田间进行捡拾试验。测试仪器包括转速测试仪、米尺、电子秤等。

3.2 性能试验

3.2.1试验设计

在前期单因素试验观察和理论分析基础上,选取对捡拾性能影响较大的弹齿转速A、弹齿间距B、机具前进速度C作为试验因素。其他试验参数为滚筒长度2 500 mm、弹齿数量144和弹齿直径5 mm,4排弹齿周向均布。试验以捡拾落果率Y1、荚果破损率Y2和捡拾功耗比率Y3作为指标,开展三因素三水平正交试验[35-36],试验因素与水平见表1。

表1 试验因素与水平Tab.1 Factors and levels of experiment

3.2.2数据分析与处理

试验数据采用Design-Expert 12软件进行二次多项式回归分析,并利用响应面分析法对各因素相关性和交互效应的影响规律进行分析研究。

4 试验结果与分析

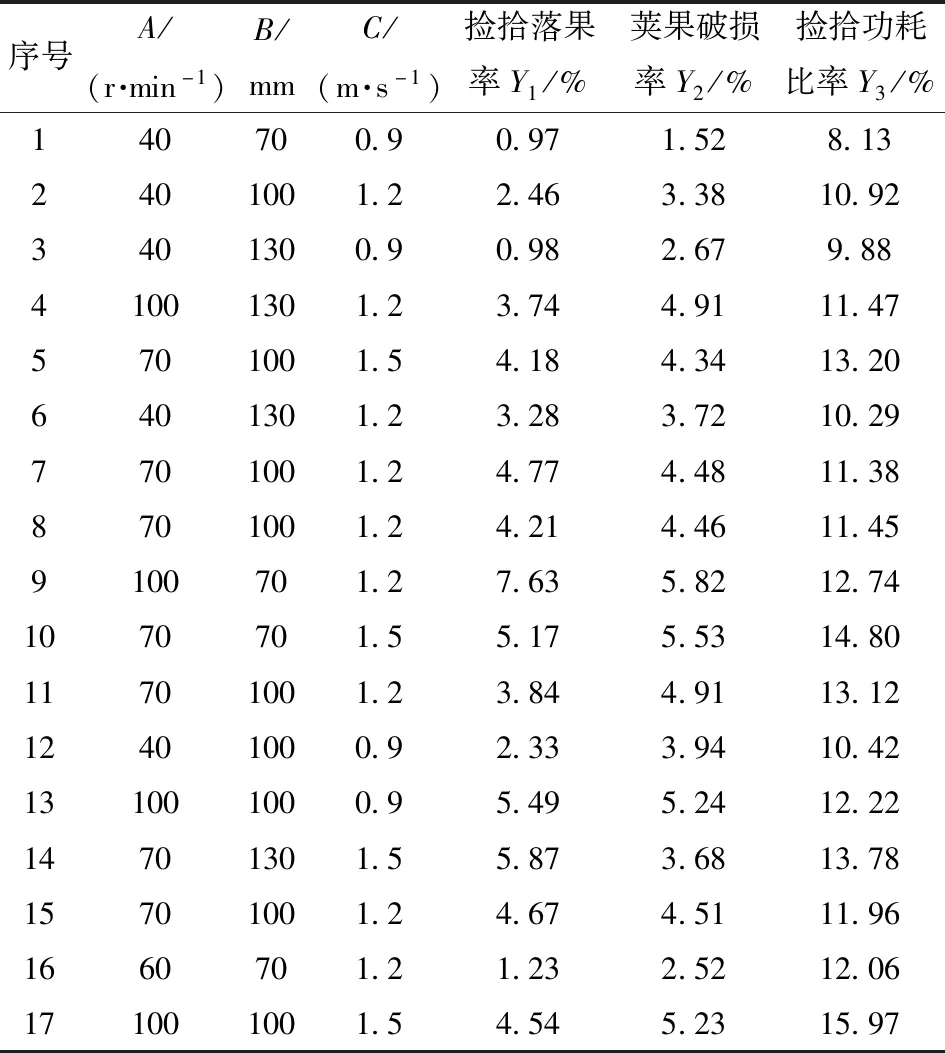

根据Box-Behnken试验原理设计三因素三水平试验,试验方案与结果如表2所示。

表2 试验设计方案及结果Tab.2 Experiment design and response values

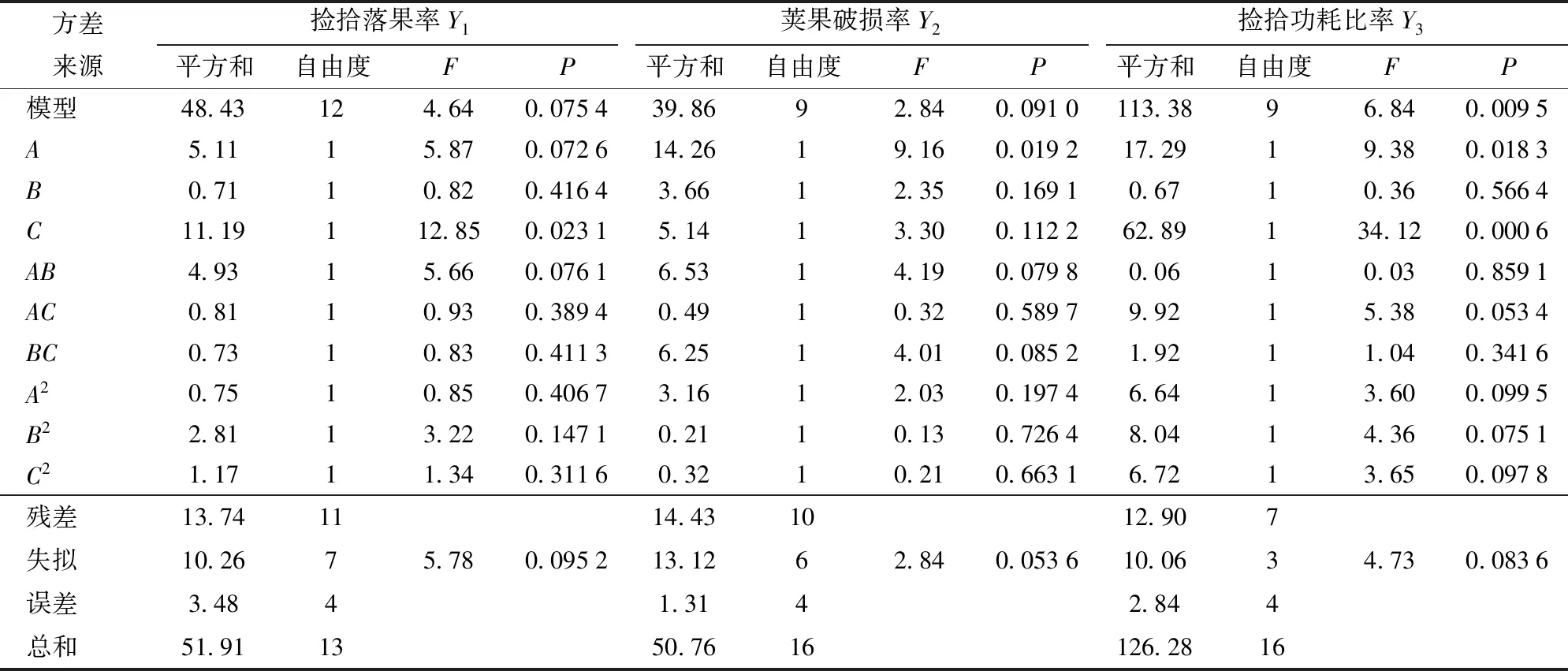

4.1 回归模型建立与显著性检验

利用Design-Expert 12软件对表2中数据开展多元回归拟合分析,建立捡拾落果率Y1、荚果破损率Y2及捡拾功耗比率Y3对弹齿转速A、弹齿间距B、机具前进速度C3个自变量的二次多项式响应面回归模型,建立模型为

Y1=3.99+1.13A-0.422 5B+1.67C-1.11AB-

0.45AC-0.43BC+0.42A2-0.82B2-0.53C2

(11)

Y2=18.19+2.61A-0.612B+1.97C-2.31AB-

0.41AC-0.73BC+0.78A2-0.93B2-0.69C2

(12)

Y3=95.39-0.76A+0.36B-53.39C+0.000 14AB-

0.18AC-0.07BC+0.001 4A2-0.001 5B2+14C2

(13)

由表3可知,捡拾落果率Y1、荚果破损率Y2的P值分别为0.075 4、0.091 0(均大于 0.05),表明2个模型影响显著,单位捡拾功耗比率Y3的P值为0.009 5(小于 0.01),表示影响极显著。其失拟项的P值分别为0.095 2、0.053 6、0.083 6(均大于0.05),表明3个模型在试验参数范围内拟合程度较高;其决定系数R2分别为0.932 9、0.983 2、0.947 8,表明93%以上的响应值均可以由这3个模型解释。表明该模型可以预测捡拾机构工作参数。

表3 回归方程方差分析Tab.3 Variance analysis of regression equation

同时,捡拾落果率Y1响应面模型中的A、C对模型影响显著;荚果破损率Y2响应面模型中A对模型影响显著;单位捡拾功耗比率Y3响应面模型中的C对模型影响极显著,A对模型影响显著,在保证模型P<0.01、失拟项P>0.05的基础上,剔除对模型影响不显著的其他回归项,优化模型为

Y1=5.92+1.32A+3.52C-1.11AB-0.68AC+

0.68A2-0.45C2

(14)

Y2=32.56+4.94A+1.97C-2.35AB-0.73BC-

0.93B2-0.69C2

(15)

Y3=107.45-6.46A-78.29C-1.25AC+14.04C2

(16)

4.2 交互因素对性能的影响

根据表3试验结果,可得弹齿转速A、弹齿间距B及机具前进速度C交互作用对各性能指标的影响,并利用Design-Expert 12软件绘制响应面图。

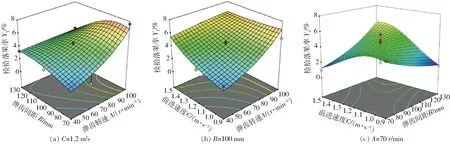

4.2.1交互因素对捡拾落果率的影响

交互因素对拾落果率Y1影响响应曲面如图14所示。从图14a可以看出,减小弹齿转速A和增大弹齿间距B有助于降低捡拾落果率;从图14b可以看出,减小弹齿转速A与机具前进速度C明显有助于降低捡拾落果率;从图14c可以看出,减小机具前进速度C和弹齿间距B有助于降低捡拾落果率。

图14 交互因素影响捡拾落果率的响应曲面Fig.14 Influence of interactive factors on picking and falling fruit rate

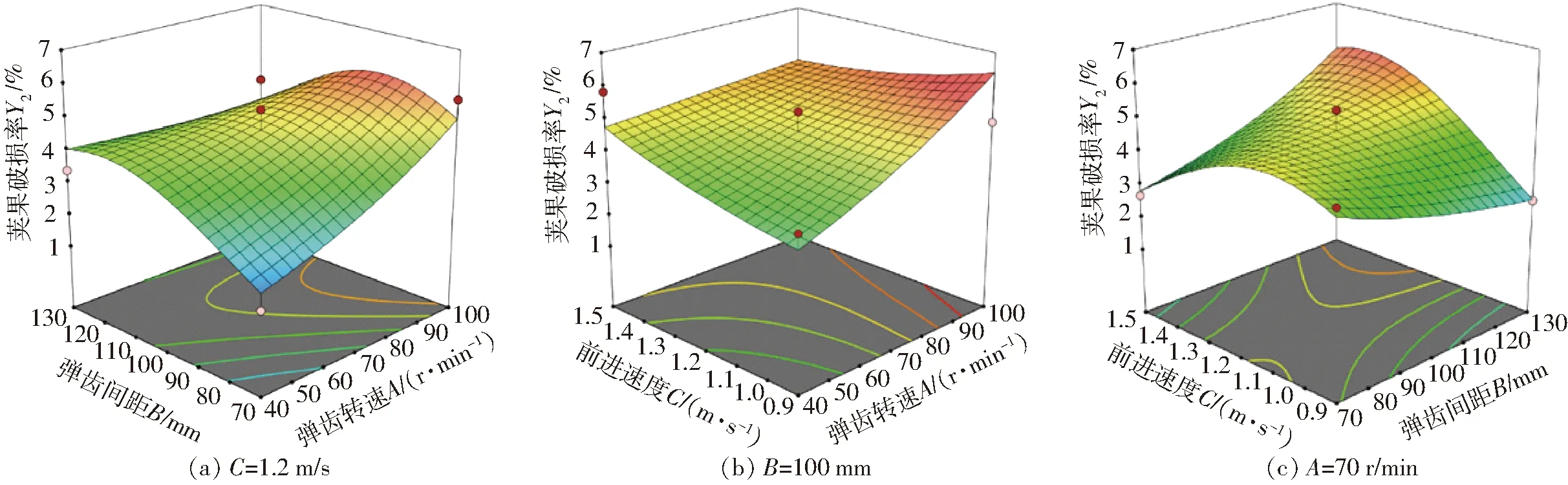

4.2.2交互因素对荚果破损率的影响

交互因素对荚果破损率Y2影响响应曲面如图15所示。从图15a可以看出,减小弹齿转速A和弹齿间距B有助于降低荚果破损率,从图15b可以看出,减小弹齿转速A与机具前进速度C明显有助于降低荚果破损率;从图15c可以看出,减小机具前进速度C和增大弹齿间距B有助于降低荚果破损率。

图15 交互因素影响荚果破损率的响应曲面Fig.15 Influence of interactive factors on picking-up loss rate

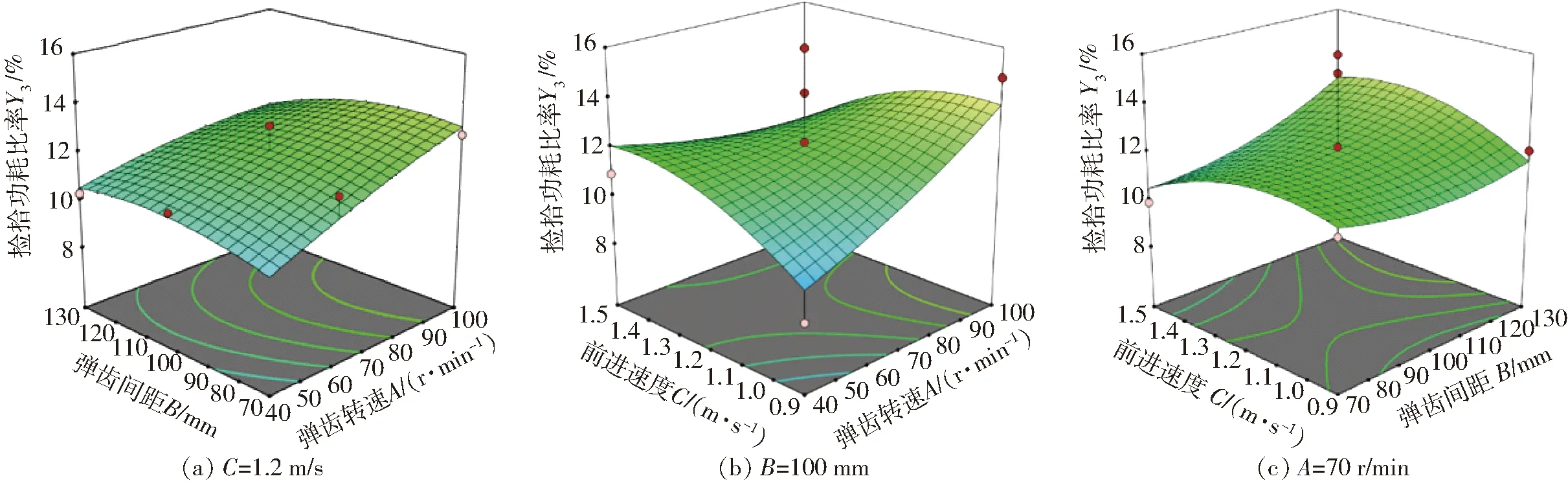

4.2.3交互因素对捡拾功耗比率的影响

交互因素对捡拾功耗比率影响响应曲面如图16所示。从图16a可以看出,减小弹齿转速A和增大弹齿间距B有助于降低捡拾功耗比率Y3;从图16b可以看出,减小弹齿转速A与机具前进速度C明显有助于降低捡拾功耗比率Y3;从图16c可以看出,减小机具前进速度C和增大弹齿间距B有助于降低捡拾功耗比率Y3。

图16 交互因素影响捡拾功耗比率的响应曲面Fig.16 Influence of interactive factors on power consumption

4.3 捡拾机构参数优化

根据捡拾落果率Y1、荚果破损率Y2及捡拾功耗比率Y3数学模型,可以在约束条件范围内选取捡拾机构的最优参数组合并对回归模型进行检验。以最小捡拾落果率Y1、荚果破损率Y2及最低捡拾功耗比率Y3为评价指标,建立优化数学模型:目标函数minY1(A,B,C),minY2(A,B,C),minY3(A,B,C);约束条件40 r/min≤A≤100 r/min,70 mm≤B≤130 mm,0.9 m/s≤C≤1.5 m/s。利用Design-Expert 12软件自带的约束条件优化求解模块,可求得满足约束条件的最小捡拾落果率Y1、荚果破损率Y2及最低捡拾功耗比率Y3最优参数组合。求解的最优参数组合:弹齿转速63.62 r/min、弹齿间距75.23 mm及机具前进速度1.07 m/s,对应的捡拾落果率Y1、荚果破损率Y2及捡拾功耗比率Y3分别为2.15%、3.53%和7.92%。

捡拾机构实际工作参数很难调整到理论求解的优化值,根据自走式试验台捡拾机构参数可调范围,选择一组接近优化求解值的参数进行田间试验,参数值为:弹齿转速63 r/min、弹齿间距75 mm及机具前进速度1 m/s。于2019年10月8日在相同地点采用相同的测试方法进行试验,捡拾落果率Y1、荚果破损率Y2及捡拾功耗比率Y3平均值分别为2.2%、3.6%和8.1%。与该型钉齿滚筒式花生捡拾收获机常用的一组捡拾机构参数收获同等条件下的条铺晾晒花生时对比,捡拾落果率降低了32%,荚果破损率Y2降低了25%,捡拾功耗比率降低了30%。单因素和双因素效应分析表明,弹齿间距在中心水平附近对损失率影响较小,降低弹齿间距可显著降低荚果破损率,降低弹齿转速可显著降低捡拾落果率、荚果破损率,实际田间试验与理论分析一致,表明求解的捡拾落果率、荚果损失率及捡拾功耗比率回归模型的精度能满足参数优化的需要。

5 结论

(1)设计了一种适用于轴流式花生全喂入收获机的弹齿捡拾机构,一次下田即可对挖掘后成条铺放的花生完成捡拾。与常规捡拾机构相比,捡拾损失小、落果率低,经济性好。

(2)基于Box-Benhnken中心组合设计理论,以机构转速、机具前进速度、弹齿间距三因素为影响因子进行响应面试验,分析各因素对捡拾落果率、荚果破损率和功耗比率的影响,并对影响因素进行优化。结果表明,对捡拾落果率的影响由大到小为弹齿转速、机具前进速度、弹齿间距,对荚果破损率的影响由大到小为弹齿转速、弹齿间距、机具前进速度,对功耗比率影响由大到小为机具前进速度、弹齿转速、弹齿间距;最优参数组合为弹齿转速63.62 r/min、弹齿间距75.23 mm及机具前进速度1.07 m/s,对应的捡拾落果率为2.15%、荚果破损率为3.53%及捡拾功耗比率为7.92%。所设计的捡拾机构提高了捡拾质量,降低了收获成本。