RDX基PBX炸药热损伤演化行为的量化表征

许礼吉, 段卓平, 白志玲, 吴艳青, 黄风雷

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

弹药在存储、运输、使用或服役等全寿命过程中,不免会遭遇火灾或长期暴露在高温环境等意外热刺激,引发装药发生点火、燃烧直至爆炸甚至转为爆轰等典型非冲击点火事故反应[1-2],导致武器装备和作战平台遭受严重的损毁而丧失战斗力,甚至造成大量的人员伤亡等灾难性后果,极大地影响了军事行动和国防建设。作为目前国内外不敏感弹药装药的发展方向,高聚物粘结炸药[3-4](PBXs)由主体炸药晶体颗粒(如黑索金(RDX)、奥克托今(HMX)和三氨基三硝基苯(TATB)等)或其混合物与聚合物粘结剂混合制成,具有良好的安全性和高能特性,一直被广泛关注。研究热刺激下PBX炸药损伤形成机制和损伤演化特征,关注热损伤对炸药点火响应的敏化机制,为发展建立炸药损伤点火反应模型提供物理基础,是研究热刺激下炸药点火事故反应演化行为、反应烈度量化表征和评估的前提和关键。

大量研究表明,热刺激作用下炸药内部会产生多种形式微/细观结构变化的热损伤,如炸药组分相变和热分解、炸药颗粒-粘结剂界面脱粘、炸药晶体破碎、孔洞及连通裂纹形成等[1,5-9]。意外刺激作用下,上述损伤作为潜在热点使得炸药更容易发生点火,直接影响了炸药的热感度、机械感度、冲击波感度等安全性能[10-14],将严重影响武器系统的性能指标。

为探索炸药微/细观结构、缺陷或损伤等特征对炸药性能的影响,国内外学者发展建立了多种直观定性观测和精密测量技术[7,15-18],包括光学显微镜(OM)、扫描电子显微镜(SEM)、聚焦离子束-二次电子显微镜(FIB-SEM)、计算机断层扫描和小角散射(SAS)等,其中OM/SEM方法仅给出样品表面/断面形貌的二维图像,且实验过程中对样品表面抛光会造成样品的二次损伤[7,15];SAS方法可无损测量样品内部微/细观损伤缺陷的尺寸和数量分布特征,但无法获得样品的形态学信息[16];FIB-SEM[17-18]方法可获取样品详细微/细观结构信息并生成三维图像,但由于逐层切割材料而具有破坏性,且与纳米级计算机断层扫描(CT)相比,获得相同大小的视场需耗费更大的时间成本。

CT[15,19-20]作为典型的无损检测技术,可生成样品的高分辨率三维结构图像,已广泛应用于材料科学、生命科学等领域[21-22],近年逐渐应用于炸药[23]和固体推进剂[24]的内部缺陷表征。Yeager等[25]采用微米级CT(Micro-CT)获得了单质炸药和PBX炸药整体形貌和内部细观结构特征(如晶粒大小、形状和分布)的三维图像。CT技术也被用于研究单轴压缩等原位力学加载对HMX单晶[26](实验室CT)和TATB单晶[27](同步辐射CT)的孔洞演化特征的影响。Parker等[28]使用同步辐射CT研究了HMX基PBX炸药的热失控过程,但同步辐射CT实验昂贵且资源极少。

本文使用更易获取的实验室Micro-CT观测不同温度热处理后RDX基PBX炸药的内部损伤形态,基于Avizo软件定量图像分析方法对扫描数据进行处理,获得炸药样品内部损伤的形貌特征,并进一步分析热损伤形成机制和随温度变化的损伤演化规律,为后续建立热刺激下炸药装药宏细观点火模型和点火后反应演化模型提供物理基础。

1 实验设计

1.1 RDX基PBX炸药样品制备

实验用压装RDX基PBX炸药样品由质量分数为95%的RDX和5%的粘结剂组成,粘结剂为耐高温透明聚二甲基硅氧烷(Polydimethylsiloxane,简称PDMS),炸药样品尺寸为φ5 mm×5 mm,实测密度为1.676 g/m3±0.007 g/m3。

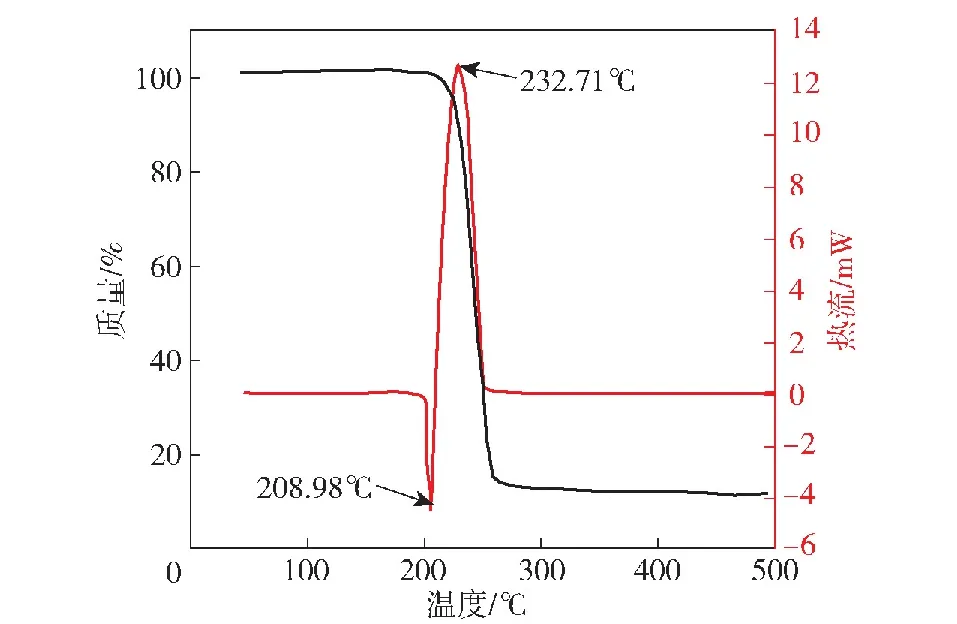

为了确定合适的加热温度范围,采用瑞士METTLER TOLEDO公司生产的TGA/DSC 3+同步热分析仪对微量炸药造型粉颗粒进行差示扫描量热法和热重分析(DSC/TGA)测试,仪器工作气氛为空气,升温速率为5 ℃/min,测试结果如图1所示。从图1中可以看出:高温条件下炸药样品先发生明显的熔融吸热现象,吸热峰值温度为208.98 ℃;随着温度继续升高,炸药样品开始发生明显的质量损失和热分解放热,放热峰值温度为232.71 ℃。于是,综合考虑CT实验安全性和尽可能将炸药样品加热至接近点火温度,确定3种加热温度分别为140 ℃、160 ℃和180 ℃。

图1 RDX基PBX炸药的 DSC/TGA实验测试结果

采用可视化防爆加热装置对炸药样品进行加热,以1.5 ℃/min的升温速率加热到预设温度,等温热浴10 h,随后在室温下自然冷却,依次制备 20 ℃(未加热)、加热至140 ℃、160 ℃和180 ℃后冷却的4种炸药样品。值得指出的是,由于PDMS为惰性材料,其在180 ℃以下保持热稳定状态,经过不同温度热处理的炸药样品的热响应主要取决于加热温度引起的RDX组分和粘结剂的热力学响应以及RDX组分的热化学响应。

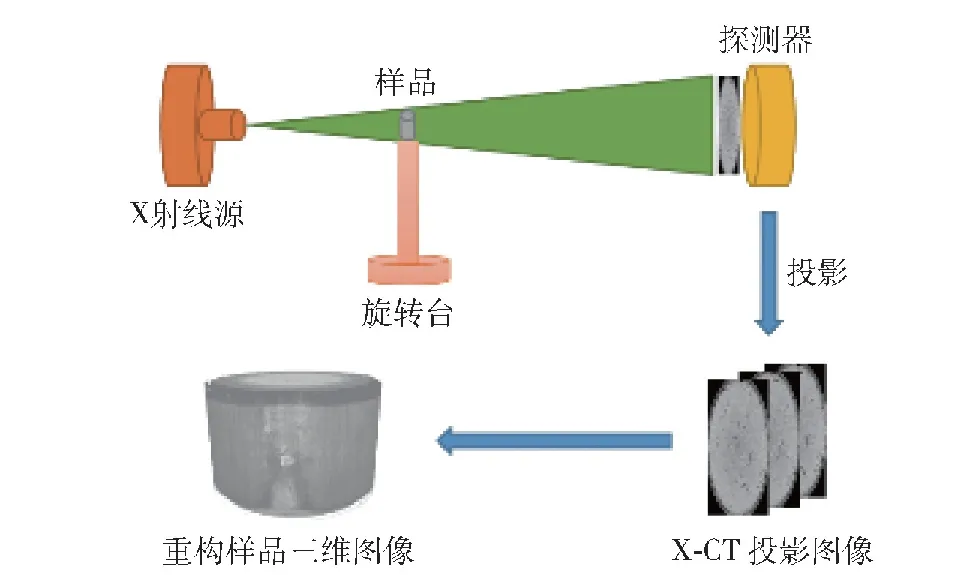

1.2 Micro-CT表征

使用天津三英精密仪器公司生产的Micro-CT 3000扫描系统分别对20 ℃(室温)、140 ℃、160 ℃和180 ℃温度处理后的炸药样品进行扫描成像,用以表征炸药样品和内部损伤的形貌特征及分布,如图2所示。X射线源发出X射线照射样品,经过样品吸收衰减后的X射线通过闪烁体转化为可视化的图像投影,探测器(CCD)用来捕捉图像。载物台连续旋转,从不同角度拍摄一系列投影图像。Micro-CT扫描系统的电压70 kV、电流60 μA,X射线曝光时间0.62 μs。采用Avizo 2019.1软件对Micro-CT扫描获得的系列二维图像投影进行3D重建,重建后的图像像素分辨率为2.5 μm/pixel。进一步地,使用该软件进行损伤形貌结构分析,并量化表征损伤的几何形状、尺寸和分布。

图2 CT测试数据的3D图像重建流程图

2 结果与分析

使用Avizo软件对Micro-CT扫描数据进行处理,获得可视化的RDX基PBX炸药样品3D图像,分析样品内部损伤特征的3D形貌信息;进一步采用多个物理量对样品内部损伤进行量化表征,包括孔隙率、孔隙尺寸分布、孔隙比表面积、球度和泛形复杂度等,研究损伤随温度变化的演化规律;最后结合损伤形貌特征和损伤量化表征结果,分析热刺激下RDX基PBX炸药的损伤形成机制。

2.1 损伤形貌特征

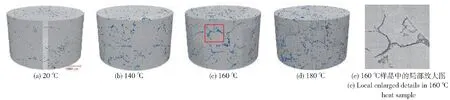

通过μ-CT扫描和数据处理获得炸药样品及内部损伤特征的3D形貌信息,不同温度热处理后的典型炸药样品轴向中心截面位置的CT切片如图3(a)~图3(d)所示,由于初始CT图像数据中包含支撑样品的套筒,炸药/套筒界面粘连、难以准确分割,同时图像中存在伪影和噪声使得图像不够清晰,低信噪比也使得某些损伤难以检测,因此需进行以下数据处理:1)去除背景,包括支撑样品的套筒、样品与套筒之间的空气以及少部分样品外围区域,截取φ4 mm×2.4 mm的圆柱炸药样品子体积作为分析区域;2)使用平面中值滤波算法对图像进行滤波、降噪,结果如图3(e)~图3(h)所示;3)基于图像灰度值的交互式阈值分割算法区分固相和孔隙。需要指出的是,尽管从图3(e)~图3(h)中可以观测RDX颗粒的大致轮廓,但是由于粘结剂和RDX颗粒之间密度差异不大,二者之间的灰度值相近,难以分割。

图3 不同热处理温度下炸药样品轴向截面中心位置的原始CT切片和炸药CT切片

由图3(e)可以看出,20 ℃炸药样品中孔隙缺陷主要是颗粒间的不规则小孔洞,存在少量炸药颗粒-粘结剂界面轻微脱粘现象(见红色圆圈),极少炸药颗粒内部也存在孔洞(见黄色圆圈),其局部放大可以看出孔洞中包含低密度的物质,分析原因可能是RDX颗粒在结晶过程中形成的溶剂夹杂物(晶体从溶液中沉淀、析出时陷在晶体内部的溶剂),这些缺陷特征是压装PBX炸药的典型细观结构。140 ℃热处理后样品中炸药颗粒间的狭长孔洞明显较20 ℃样品的数量更多且宽度更大,呈现颗粒-粘结剂界面脱粘趋势,如图3(f)所示。160 ℃热处理后样品中炸药颗粒间的脱粘程度显著提高,如图3(g)所示,且出现了部分界面脱粘连通现象,此时样品中的损伤主要为颗粒-粘结剂界面脱粘。脱粘现象是由炸药试样中RDX颗粒各向异性热膨胀、RDX颗粒和粘结剂的热膨胀系数差异等热-力学机制主导的。180 ℃热处理后样品中热损伤程度进一步增大,出现了直径大约为200 μm的圆孔(见图3(h)中的黄色圆圈),同时大部分RDX颗粒内部出现了大量的微小孔洞和裂纹(见图3(h)中的红色圆圈)。RDX颗粒内部小孔的出现是由RDX高温热分解引起的,炸药热分解速率与温度呈指数相关,揭示了热-化学损伤机制的显现。上述RDX/粘结剂热膨胀差异导致的界面脱粘、RDX热分解等形成的损伤是潜在“热点”成核点,将明显提高炸药感度[1,13]。

进一步对炸药样品子体积进行三维渲染如图4所示,灰色为固相,蓝色为孔隙损伤相,随着加热温度的升高,炸药样品中损伤增多。20 ℃样品中孔隙主要是小孔洞,且RDX颗粒间的区域较为密集;140 ℃加热后的样品中孔洞与20 ℃样品中的相比,孔洞数量明显增多且尺寸变大;160 ℃ 和180 ℃ 加热后的样品中颗粒周围出现了连续损伤,对图4(c)红色方框部分放大(见图4(e)),可以看到颗粒与粘结剂界面脱粘结构细节。从图4(d)观察到180 ℃样品中RDX颗粒中出现了大量的微小损伤。

图4 不同热处理温度下炸药样品三维渲染图(样品中灰色为RDX、蓝色为孔隙)

为了深入研究炸药的热损伤形式,提取样品内部的孔隙损伤并进行标记渲染,如图5所示,图中每种颜色并非特指某类型孔隙,颜色仅用于随机填充孔隙区域,勾勒与邻近炸药固相的界面(渲染方法同中国省份地图),同一色块尺寸越大,说明此处孔隙趋于连通孔隙。从图5中可以看出:20 ℃和140 ℃样品中孔隙颜色混杂,即损伤主要为离散的小孔洞;随着加热温度的升高,160 ℃样品和180 ℃样品中出现了大片的红色区域,说明损伤主要为连通孔隙。进一步提取图5样品中的连通孔隙(即贯穿样品表面的孔隙,简称通孔,孤立孔与之相反),如图6所示,20 ℃样品中没有形成连通孔隙,140 ℃样品中形成了一个等效直径(等效直径定义为与孔隙具有相同体积的球的直径)为539.5 μm、体积为8.22×107μm3的不规则连通孔隙,160 ℃和180 ℃样品中形成了一个大范围的连通性孔隙,等效直径分别为1 243.5 μm、1 241.3 μm,体积分别为1.007×109μm3和1.001×109μm3。对比图5(c)和图6(b)以及图5(d)和图6(c),可知图6(b)~图6(c)中的连通性孔隙即为图5(c)~图5(d)中的大片红色区域。在图6(c)中截取 1 mm×1 mm×1 mm立方体子体积,放大如图6(d)所示,蓝色为孔隙,明显可以看出此孔隙形状近似为薄壁,围绕RDX颗粒,此孔隙特征正是由颗粒-粘结剂界面热力学脱粘导致的。

图5 不同热处理温度下炸药样品孔隙三维渲染

图6 不同热处理温度下炸药试样连通孔隙三维渲染

2.2 损伤量化表征

采用多个物理量如孔隙率、孔隙尺寸分布、孔隙比表面积、球度和泛形复杂度等表征炸药样品内部损伤特征,并关注其随温度的变化规律。其中,孔隙率、孔隙尺寸分布、孔隙比表面积是定量表征损伤度的常用物理量,球度体现了损伤的形状特征,泛形复杂度定量描述了损伤的空间分布复杂程度,通过这些物理量可以全面了解炸药样品内部损伤演化情况。孔隙率、孔隙尺寸分布、孔隙比表面积和泛形复杂度为后续构建炸药点火后泛形反应演化模型提供了必要数据。

2.2.1 孔隙率

基于上述炸药样品的三维损伤特征结构,分别计算其二维CT切片的孔隙率和三维孔隙率,获得切片的孔隙率和三维孔隙率随温度变化的演化情况。不同温度热处理后样品CT切片的孔隙率随切片位置(以样品轴向中心切片位置为原点,向上为正)的分布曲线如图7(a)所示,CT切片间距为2.5 μm,4个样品三维孔隙率随热处理温度的演化规律如图7(b)所示,20 ℃、140 ℃、160 ℃和180 ℃热损伤样品的孔隙率分别为2.499%、3.435%、4.351%和5.119%。由图7(a)和图7(b)可以看出,不同截面(切片)孔隙均质性较差,切片孔隙率随位置波动,说明本批次压装样品细观结构不均匀;随着热处理温度升高,样品孔隙率增大,20 ℃~140 ℃热处理后样品的孔隙率增长较慢,超过 140 ℃孔隙率迅速增长。

图7 不同热处理温度下炸药试样的孔隙率

三维总孔隙度包含通孔孔隙度和孤立孔孔隙度两部分,根据三维损伤结构提取的连通孔隙式损伤,研究样品的通孔孔隙率和孤立孔孔隙率随温度的变化规律,如图7(b)所示,孤立孔的孔隙率呈现先增加后减小再增加的趋势,而通孔的孔隙率呈现先增加后大致不变的趋势。本批次炸药样品中,20 ℃样品中不存在通孔,孔隙均为颗粒间的孤立孔;140 ℃的热损伤样品中形成了小范围通孔,通孔孔隙率略微增长至0.49%,孤立孔孔隙率略微增长了0.45%;160 ℃的热损伤样品中通孔孔隙率猛增至3.43%,孤立孔孔隙率从2.95%下降至0.92%,这是因为随着加热温度的升高,大量独立的小孔洞合并、连通,形成连通大孔隙;热处理温度超过160 ℃后,直至180 ℃,样品中通孔孔隙率几乎没有变化,为3.41%,分析原因可能是因为样品热力学脱粘程度达到极限,闭孔隙率较160 ℃的样品增长了0.79%,这是由RDX颗粒高温热分解引起的。连通孔隙的形成极大地提高了样品的渗透率,对点火前和点火后的气体输运均具有重要影响[1,5-6]。

2.2.2 孔隙尺寸分布

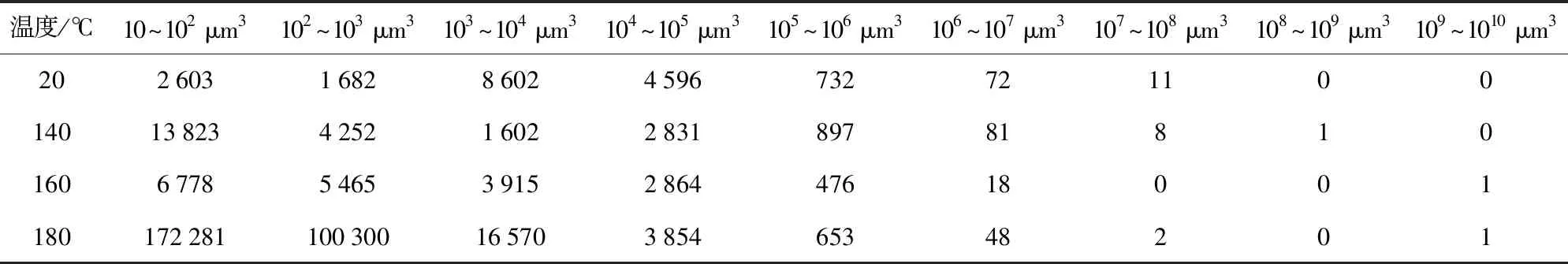

采用三维孔隙结构模型进一步分析样品中孔隙尺寸(以孔隙体积表示)分布,样品中每一个孔隙的体积均通过Avizo软件计算并单独标记。对不同温度热处理的炸药样品内部不同尺寸孔隙的数量进行统计分析和研究,结果如表1所示,20 ℃样品中孔隙尺寸处于103~104μm3的孔隙数量最多,达到 8 602个;随着热处理温度的提高,样品中孔隙数量峰值左移,尺寸处于10~102μm3的孔隙数量最多。140 ℃样品中孔隙尺寸处于10~102μm3的孔隙数量比20 ℃样品大致增加了5倍,这是因为热处理造成颗粒间热力学脱粘,在样品中产生大量新的缺陷位置;160 ℃样品中孔隙尺寸处于10~102μm3的孔隙数量比140 ℃样品减少了近一半,这与更高的热处理温度导致颗粒间的孤立小孔洞(尺寸处于10~102μm3的孔隙)发生合并、连通成颗粒间的大孔隙有关。180 ℃样品中孔隙尺寸处于10~102μm3和102~104μm3的孔隙数量相对于160 ℃样品分别增加了25倍和18倍,此孔隙数量的剧增归因于RDX颗粒高温热分解形成小孔,正如图3(d)观察到的RDX颗粒内部大量孤立小孔洞一样。

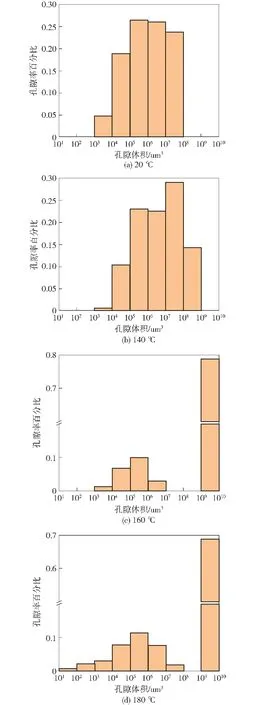

表1 各温度样品中不同尺寸孔隙对应的数量

统计每一孔隙尺寸区间对应的孔隙体积,并归一化获得对应的孔隙体积百分比,即孔隙尺寸分布,如图8所示。由图8(a)和图8(b)可以看出:20 ℃(未经加热)样品中孔隙尺寸大多在104~108μm3范围内,累计尺寸分布超过95%;140 ℃样品中孔隙尺寸范围更宽,大多在104~109μm3范围内,累计尺寸分布超过99%。由图8(c)和图3(d)可以看出,160 ℃和180 ℃样品中在10~108μm3范围内的孔隙尺寸呈正态分布,但累积尺寸分布较小,160 ℃样品中大约占21%,180 ℃样品中大约占33%;尽管在109~1010μm3范围内只有单一孔隙(从图5、图6中可知此孔隙为通孔),但其在孔隙体积百分比中占比很大,160 ℃样品中大约为79%,180 ℃样品中大约为67%。180 ℃样品中大尺寸的孔隙(109~1010μm3)占比相较于160 ℃样品减小,是由于 180 ℃样品中RDX热分解形成了大量的小孔隙,其中10~108μm3尺寸范围内的孔隙占比增大导致的。

图8 不同热处理温度下炸药样品孔隙尺寸分布

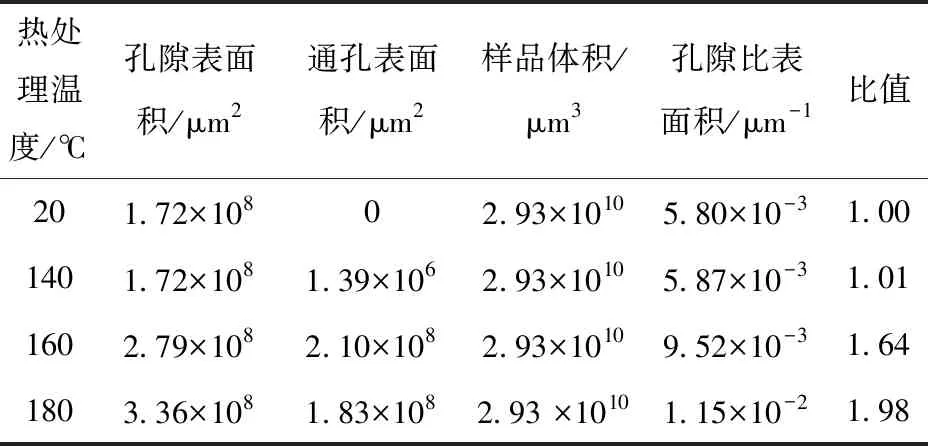

2.2.3 孔隙比表面积

热处理过程中RDX颗粒与粘结剂界面脱粘和RDX颗粒的高温热分解形成的孔隙损伤结构导致了孔隙和样品的表面积均增大。根据三维孔隙结构模型计算孔隙的表面积和比表面积,孔隙比表面积定义为孔隙表面积与样品体积之比,结果如表2所示。随着热处理温度的升高,样品内形成了更多的孔隙,孔隙表面积、比表面积均提高;热处理温度低于140 ℃时,样品比表面积略微增长;超过160 ℃后由于样品中形成了连通的曲折孔隙,比表面积几乎成倍提高。20 ℃样品中不存在通孔,140 ℃样品中通孔表面积增加至1.39×106μm2,160 ℃样品中通孔表面积较140 ℃样品的通孔表面积成百倍增长,然而180 ℃样中的通孔表面积又有略微降低,这可能是实验误差导致的。

表2 不同温度热处理后炸药样品孔隙的比表面积

2.2.4 球度

除了上述3种关键参量,孔隙的几何形态对RDX基PBX炸药的力学性能和燃烧性能至关重要。长孔隙提供产物气体和燃烧火焰进入炸药基体的通道,使得炸药中发生层流燃烧到对流燃烧的转变[1,29]。孔隙的几何形态通常使用球度表征,球度S定义为与给定孔隙体积相同的球体表面积与该孔隙表面积的比值,计算公式如下:

(1)

式中:V、A分别为孔隙的体积与表面积。球度S的值越趋近于1,表明孔隙形状越接近为球;球度S的值越小,表明孔隙形状越不规则和呈长条形。

由于Avizo软件使用弧线近似计算孔隙表面积,弧线近似相较统计小孔洞的体素总面积能给出更好的面积近似,然而在计算由少量体素组成的小孔洞的球度可能出现大于1的情况,比如单个体素构成的小孔隙按以上公式计算出的球度为0.806,而Avizo软件计算出的球度为1.610。使用Avizo软件计算每个孔隙的球度,忽略因孔隙表面弧线近似造成其球度大于1的情况,得到孔隙球度与孔隙体积的散点图,如图9所示。从图9中可以看出,所有热处理样品中孔隙球度与孔隙体积均呈负指数相关,越小的孔隙趋向于越大的球度,而越大的孔隙趋向于越小的球度。从20 ℃样品中提取典型孔隙形状的三维图像如图9(a)所示,蓝色标记的不规则大孔球度为0.21,体积为1.59×106μm3;红色标记的近似球的小孔球度为0.84,体积为2 609 μm3。

图9 不同热处理温度下炸药样品孔隙球度随尺寸的变化

2.2.5 泛形复杂度

泛形的复杂度[30]可以用来表征材料孔隙结构的复杂程度,材料内部孔洞的泛形复杂度越大,孔洞结构复杂程度越高[31]。多种高能炸药的孔洞结构具有明显的泛形特征[30-32]。为了准确计算样品中孔隙的泛形复杂度,在圆柱体中心截取2.4 mm×2.4 mm×2.4 mm的立方体子体积,对其二值化(即将样品图像中每个体素区分设置为1或0,其中1代表孔隙相,0代表固相),使用计盒维数方法计算其泛形复杂度:

(2)

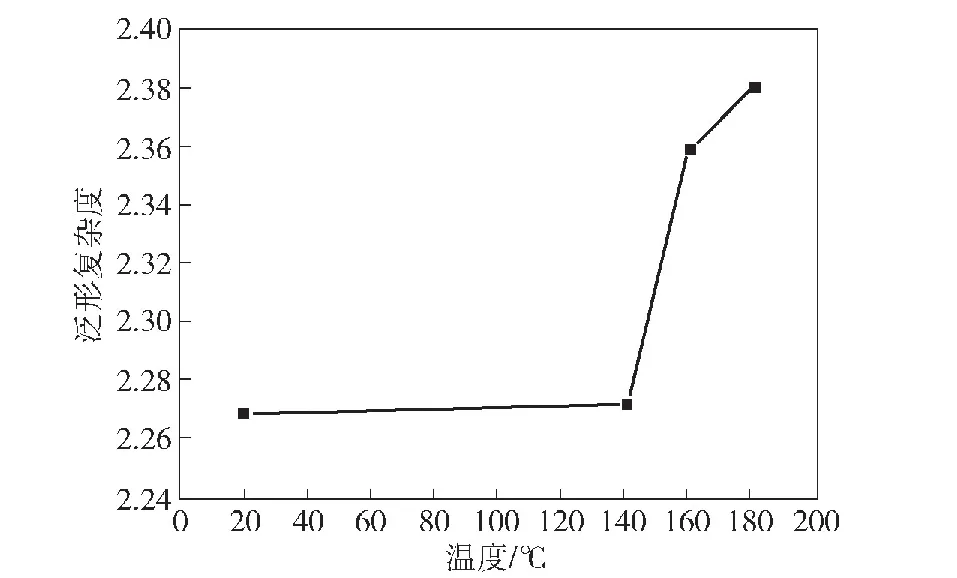

式中:D为计盒维数;r和N分别为盒子尺寸与使用该尺寸盒子覆盖孔隙相对应的盒子数。使用Avizo软件计算样品2.4 mm×2.4 mm×2.4 mm立方体子体积的孔隙的泛形复杂度,结果如图10所示,泛形复杂度的值在2.26~2.40之间,且随温度升高,样品孔隙的泛形复杂度增大,因此随温度升高,孔洞结构形状越复杂,这与上述孔隙率随温度升高而增大相对应。

图10 炸药样品孔隙的泛形复杂度随温度的变化趋势图

3 损伤形成机制

2.1节CT扫描获得的热损伤形貌特征表明,热刺激条件下RDX颗粒-粘结剂界面出现脱粘现象,脱粘倾向于出现在大尺寸RDX颗粒周围(见图3(f)、图3(g)),并且随着热处理温度升高,脱粘汇集发展成连通孔隙。Parker等[28]使用同步辐射CT研究了HMX基PBX炸药的热失控过程,同样观察到炸药颗粒-粘结剂界面脱粘。热刺激下炸药颗粒-粘结剂界面脱粘失效的临界应力[33]表达式为

(3)

式中:E为粘结剂的杨氏模量;γ为界面的表面能;ν为泊松比;R为刚性球体颗粒半径。当炸药颗粒受力超过σd时,颗粒-粘结剂界面发生脱粘失效。

从式(3)中可知,脱粘失效临界应力σd与颗粒半径R呈反比,大颗粒比小颗粒更容易发生脱粘,这与CT扫描图像观察结果一致(见图3(f)、图3(g))。本文实验所用的RDX颗粒粒度范围在 5~150 μm之间。

试样内部由温度引起的热应力[34]可表示为

σd=KβV(T-T0)

(4)

式中:K和βV分别为炸药的体积模量和体膨胀系数;T和T0分别为样品高温热处理温度和初始温度。随着热处理温度的升高,样品中的热应力增大,依次达到不同尺寸炸药颗粒与粘结剂界面脱粘的临界应力,RDX颗粒由大到小逐渐脱粘,使得样品内部热应力承载面积降低,导致应力集中加速脱粘发展,这可能是160 ℃样品观察到脱粘程度远大于140 ℃样品的原因,尽管二者之间由温度引起的热应差异不大。一旦大量RDX颗粒脱粘,样品内脱粘程度趋于定值,这与CT图像结果一致,即160 ℃样品和 180 ℃ 样品中脱粘遍布整个样品并且脱粘汇集引起的连通孔隙的孔隙率几乎保持不变。由于缺乏RDX-PDMS界面材料参数,目前未采用式(3)和式(4)对炸药样品进行具体数值计算。

高温条件下炸药分解反应速率增大,往往在炸药晶体生长缺陷、颗粒边界和颗粒-粘结剂材料界面处发生分解成核反应,产生的产物气体填充当地孔隙[5,35-36]。本文实验所用的RDX颗粒表面粗糙,小型晶粒附着在大型晶粒上,部分晶粒内部存在微小的泡状缺陷,如图11所示,这些缺陷是RDX颗粒潜在的热分解成核点,高温条件下发生热分解反应形成孔隙。在180 ℃下经历了等温热浴10 h的炸药样品,其CT图像中观察到RDX颗粒内部存在大量孤立小孔洞(见图3(d)和图4(d)),这正是RDX颗粒热分解引起的。江鹏[37]使用SEM观察到加热温度为180 ℃的RDX基PBX炸药样品中存在很多孔隙和鼓泡,也表明在180 ℃热处理下RDX产生了热分解并形成孔隙。

图11 放大200倍的RDX颗粒细观形貌

为进一步分析炸药热损伤点火反应机制,初步采用一步反应动力学模型[38]描述RDX组分的热分解反应:

(5)

式中:C为炸药反应物浓度;Z为指前因子,Z=9.01×1010s-1;Ea为炸药活化能,Ea=1.475×105J/mol;R为普适气体常数,R=8.314 J/(mol·K)。由式(5)计算得到160 ℃和180 ℃下保温10 h样品热分解量分别占样品总量的0.54%和3.32%,进一步说明180 ℃样品CT图像显示RDX颗粒存在大量小孔洞是由于热分解反应导致。限于CT图像微米分辨率(2.5 μm),无法观测到样品中RDX内部是否形成纳米量级的热分解孔隙,这也可能是160 ℃样品存在热分解而在CT图像中无法观察到的原因。后续工作将考虑使用SEM对不同温度热损伤样品的颗粒截面进行观测。

综上所述,本文实验用RDX基PBX炸药样品,在热处理温度160 ℃以下时,样品中的损伤主要为RDX颗粒-粘结剂界面力学脱粘,脱粘逐渐发展演化成大范围的连通孔隙,由热力学机制起主导作用;热处理温度超过160 ℃时,样品中的损伤主要为脱粘演化成的大范围连通孔隙以及RDX颗粒内部热分解形成的微孔,由热力学机制和热化学机制共同作用。

4 结论

本文采用CT和基于Avizo软件的定量图像分析方法,系统研究了RDX基PBX炸药的热损伤特征,包括损伤形貌特征、损伤量化表征和损伤形成机制,分析了该PBX炸药随温度变化的损伤模式和损伤演化规律。得到如下主要结论:

1)与未加热(20 ℃)样品相比,高温处理后炸药内部细观结构发生了显著变化,产生了炸药颗粒-粘结剂界面力学脱粘、炸药颗粒内部热分解形成微孔以及脱粘区域汇聚形成连通孔隙等典型热损伤特征。

2)采用多个物理量如孔隙率、孔隙尺寸分布、孔隙比表面积、球度和泛形复杂度等表征炸药样品内部热损伤特征,获得了其随温度的变化规律,用于量化分析炸药热损伤演化规律。

3)高温处理过程中炸药内部热应力诱发炸药颗粒-粘结剂界面脱粘;随着热处理温度的升高,脱粘区域逐渐发展、汇集形成连通孔隙;高温热浴条件下炸药颗粒热分解,导致内部产生大量微孔。

此外,由于CT扫描实验属非实时测量,高温处理后的样品在降温过程中会引起额外损伤,从而造成实验误差,同时不同温度热处理使用不同样品也会引起误差。后续工作将进行原位加热CT扫描实验,以实时表征炸药随温度变化的损伤模式和损伤演化规律。本文研究结果可为后续建立热损伤点火机制模型、点火后反应演化泛型模型提供物理依据。