一种海域天然气水合物钻井用相变控温微胶囊

赵 欣 李孙博 马永乐 耿 麒 邱正松 张小龙

1. 中国石油大学(华东)石油工程学院 2. 中国石油海洋工程有限公司渤星公司

0 引言

全球天然气水合物(以下简称水合物)资源丰富,被认为是一种新型清洁能源,其90%以上赋存于深海海底沉积物中[1-3]。然而,钻井作业中,地应力的改变、钻头切削岩土以及钻具与井壁摩擦产生的热量,都可能破坏水合物稳定存在的温压条件,导致井壁周围水合物分解,发生扩径,或是井壁失去胶结支撑而垮塌[4-8];分解产生的水和大量气体会增大地层孔隙压力,导致地层强度降低,并会降低钻井液密度,减小其对井壁的有效应力支撑,加剧井壁失稳。此外,水合物分解产生的气体可能在低温钻井液中再次形成水合物,造成流动障碍[9-11]。因此,天然气水合物的分解是海域水合物地层钻井面临的重大技术挑战之一[12-14]。

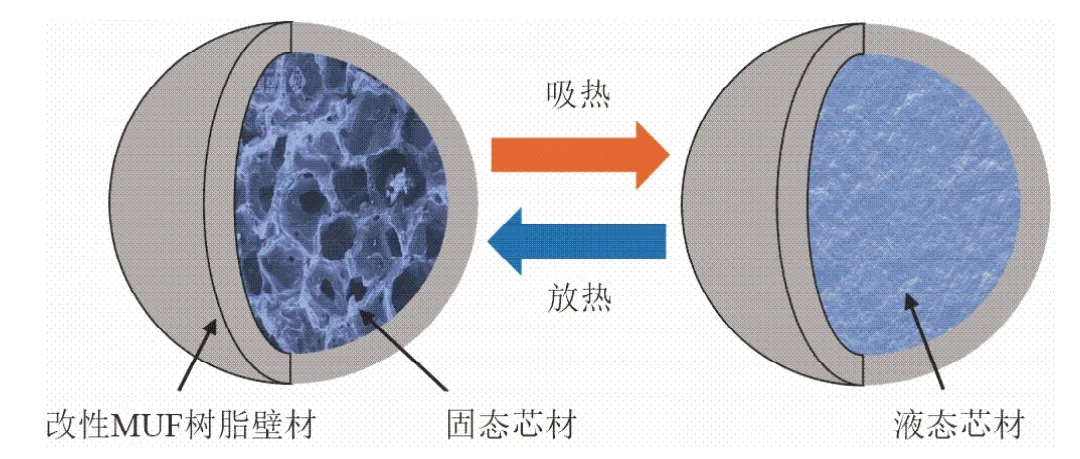

在水合物钻井中,钻井液直接与水合物地层接触,其温度和密度是影响水合物稳定性的决定因素。理论上可以提高钻井液密度增加液柱压力来稳定水合物,但这会加剧钻井液侵入地层,甚至造成井漏[15]。降低钻井液温度是抑制水合物分解最直接有效的途径[16-18],但采用传统的在钻井平台上利用冷却设备对钻井液进行降温的方式,钻井液泵入井筒后其温度便不再可控。因此,理想方式就是对钻井液温度实施全过程智能控制,其关键在于探索适用于水合物钻探条件的智能控温新材料。相变材料是利用相态变化时的潜热来实现热量储存、转化和利用的物质[19],已应用于空调制冷、冷藏运输及智能调温纺织品等领域[20]。在钻井液中加入相变材料后,在低温海水井段相变材料从液态转化成固态实现蓄冷(释热),在井筒中一旦钻井液温度上升至相变材料的熔融温度,其便从固态转化成液态,释放冷量(蓄热),使钻井液长时间保持低温,抑制水合物分解,并可循环使用。要实现这一目标,关键是制备出相变温度适宜、相变潜热高且与钻井液配伍性良好的相变控温处理剂。为此,笔者针对南海某海域水合物地层钻井液温度控制要求,优化出二元复合芯材,以纳米SiO2改性的MUF树脂为壁材包裹复合芯材,制备出微胶囊化相变材料(图1),可望为水合物地层钻井井壁稳定性控制提供新方法。

图1 相变微胶囊结构及相变原理示意图

1 相变微胶囊的制备

1.1 实验材料

制备复合芯材使用的两种C10-18脂肪醇购自上海麦克林生化科技有限公司;甲醛水溶液、三聚氰胺、纳米SiO2购自上海阿拉丁生化科技股份有限公司;尿素、柠檬酸、乳化剂购自国药集团化学试剂有限公司。

1.2 二元复合相变材料的制备

南海某区块天然气水合物地层钻井要求钻井液温度低于20 ℃以避免水合物分解。预留3 ℃的相变控温缓冲空间,本文的目标是制备相变温度约为17 ℃的相变控温微胶囊,当钻井液温度超过17 ℃后,微胶囊内的芯材发生相变释冷,延缓温度上升。通过二元复合相变材料的种类设计与配比优化,使用两种C10-18脂肪醇按比例混合置于55 ℃恒温槽中加热融化并充分搅拌,在50 ℃超声波清洗机中超声震荡30 min使其混合均匀,在室温下静置、冷却,得到二元复合相变材料。

1.3 纳米SiO2改性MUF树脂相变微胶囊的制备

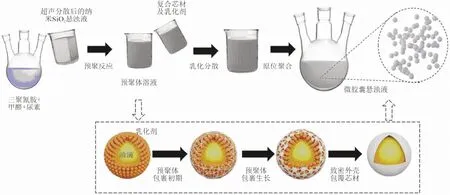

要将相变微胶囊应用到钻井液中,需要保证其壁材具有足够的力学强度和密封性,避免钻井过程中微胶囊破裂或芯材渗漏导致的微胶囊失效及钻井液污染等问题。在壁材中添加纳米颗粒可提高微胶囊的壁材强度及导热性能[21]。笔者在前期开展的MUF树脂相变微胶囊研究基础上[22],采用原位聚合法制备以二元复合相变材料为芯材、纳米SiO2改性MUF树脂为壁材的相变微胶囊,制备流程如图2所示:①配制纳米SiO2悬浮液,超声分散15 min,将纳米SiO2均匀分散后倒入3口烧瓶,加入一定量的三聚氰胺、甲醛、尿素,调节pH值为9,以500 r/min速率搅拌60 min后,即得到预聚体悬浮液;②称取乳化剂、复合芯材缓慢加入预聚体悬浮液中,以2 000 r/min速率乳化分散30 min,形成分散均匀的水包油乳状液;③将分散均匀的水包油乳状液置于50 ℃恒温水浴锅中加热,以400 r/min速率搅拌1 h,加入柠檬酸溶液调整pH值至4~5,向3口烧瓶中加入固化剂,反应2 h后合成结束,将产物冷却、洗涤、过滤、烘干,得到纳米SiO2改性MUF树脂相变微胶囊。

图2 纳米SiO2改性MUF树脂相变微胶囊的制备示意图

2 实验方法

2.1 相变微胶囊的结构表征

采用美国尼高力NEXUS傅里叶变换红外光谱仪测试微胶囊的红外光谱,扫描范围为4 000~400 cm-1;采用CPV-900C偏光显微镜和日本日立SU8010扫描电子显微镜(SEM)观察微胶囊形貌;采用Bettersize 2000激光粒度仪测试微胶囊的粒径分布。

2.2 相变特性测试

为了分析相变微胶囊在升温过程中的相变特性,采用德国耐驰DSC 214 polyma差示扫描量热仪(DSC)测试微胶囊的熔融温度及潜热,测试流速为35 mL/min,温度从10 ℃升温至30 ℃,升温速率为2 ℃/min。

2.3 相变控温效果测试

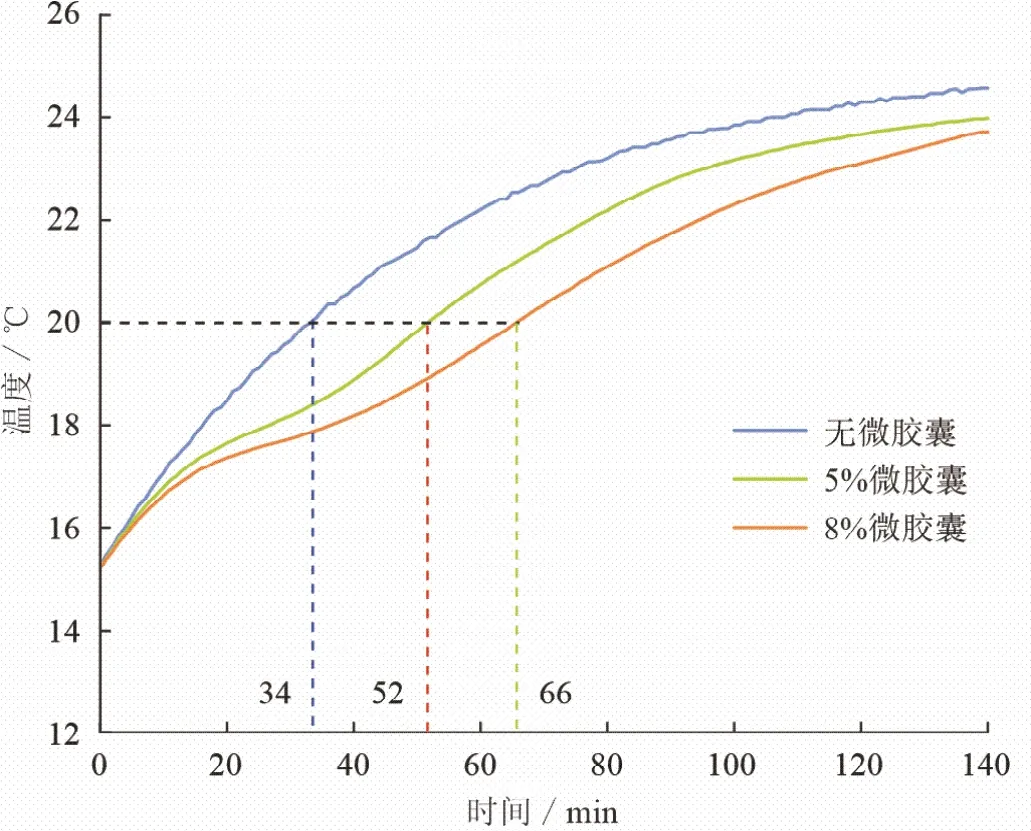

配制0.1%XC水溶液,分别加入0、5%和8%的相变微胶囊,利用恒温箱模拟测试3组样品从15 ℃升温至25 ℃过程,使用温度传感器实时记录液相温度,绘制升温过程中各样品的温度—时间曲线。

2.4 壁材抗剪切强度测试

通过测试相变微胶囊的抗剪切强度,分析其在钻井液高速剪切条件下发生破坏的风险。将微胶囊加入去离子水中,采用高速剪切机在一定剪切速率下(2 000 r/min、4 000 r/min、6 000 r/min、8 000 r/min、10 000 r/min)搅拌30 min,用无水乙醇洗涤、过滤、烘干,称量剩余质量,根据式(1)计算得到不同剪切速率下微胶囊的破损率。

式中ε表示相变微胶囊的破损率;M和m分别表示微胶囊的初始质量和最终质量,g;α表示微胶囊的包覆率,由超声细胞粉碎机超声破碎前后微胶囊的质量差与初始质量的比值计算得到[20]。

2.5 壁材密封性测试

通过测试微胶囊的长期密封性,分析因壁材不够致密导致芯材缓慢渗漏的风险。分别称取一定质量的相变微胶囊,在3个烧杯中配制微胶囊悬浮液,分别以200 r/min低速搅拌1 d、3 d、7 d后,用无水乙醇洗涤、过滤、烘干,称量剩余质量,损失的质量即渗漏的芯材质量,利用式(1)计算芯材的破损率,即为芯材析出比。

3 结果与讨论

3.1 纳米SiO2改性MUF树脂相变微胶囊结构表征

3.1.1 形貌特征及粒径

由图3中的光学显微镜照片可以看出,制备出的相变微胶囊呈现为均匀的球形,具有明显的核壳结构,粒径多在10 μm以内;利用SEM照片进一步观察,可以看出微胶囊的壁材较为致密,包裹效果好,局部较为粗糙。粒度分布测试结果表明,微胶囊直径主要分布在4~10 μm,D50值为6.57 μm。

图3 相变微胶囊形貌图

3.1.2 微胶囊的化学结构

图4为二元复合芯材、改性MUF树脂壁材、相变微胶囊的红外光谱图。改性MUF树脂的红外光谱图中,3 344.93 cm-1处的吸收峰为羟甲基的O—H伸缩振动吸收峰和酰胺基团的N—H伸缩振动吸收峰叠加而成,1 649.80 cm-1处对应C=O的伸缩振动吸收峰,1 556.76 cm-1处对应芳环的C=N和N—H剪切变形振动吸收峰,812.85 cm-1处对应Si—O的对称伸缩振动峰;复合芯材的红外光谱图中,1 499.38 cm-1处对应—CH2的弯曲振动吸收峰,2 898 cm-1处对应—CH3的伸缩振动吸收峰,1 099.23 cm-1处对应C—O的伸缩振动吸收峰,2 955.38 cm-1处对应—CH2的伸缩振动吸收峰,769.46 cm-1处对应—CH2的振动吸收峰;相变微胶囊的红外光谱图中,1 649.80 cm-1、1 556.76 cm-1、812.85 cm-1处这些MUF树脂的典型特征峰仍然存在,3 344.93 cm-1和1 099.23 cm-1处吸收峰强度增加,存在2 955.38 cm-1和2 898.00 cm-1处的复合芯材典型特征峰,表明制备出的微胶囊是由改性MUF树脂与复合芯材组成。

图4 芯材、壁材、微胶囊的红外光谱图

3.2 相变微胶囊的性能评价

3.2.1 相变特性

图5为加热条件下相变微胶囊芯材熔融过程的DSC测试结果。制备出的相变微胶囊的熔融温度为16.8 ℃,相变峰值温度为18.8 ℃,即钻井液温度升高至16.8 ℃后芯材开始发生熔融,逐渐释放冷量,发挥降温作用,避免或延缓钻井液温度升高至地层水合物的分解温度;相变焓值较高,为96.3 J/g,可保证良好的相变控温效率。

3.2.2 控温性能

图6为0.1%XC水溶液以及分别加入5%和8%相变微胶囊后升温过程的温度曲线。假设正常条件下钻井液的循环温度为15 ℃,未加入微胶囊时,溶液从15 ℃升温至20 ℃需要34 min;加入微胶囊后,由于相变微胶囊的相变释冷作用,悬浮液在17~18 ℃出现了明显的“温度台阶”,5%和8%相变微胶囊分别将悬浮液升温至20 ℃的时间延长至52 min和66 min,即分别延长了52.9%和94.1%;升温过程中相同时刻与空白样的最大温差分别为1.8 ℃和2.8 ℃,表明制备出的相变微胶囊可通过相变作用显著延缓悬浮液温度上升。

图6 改性MUF相变微胶囊悬浮液的温度—时间曲线图

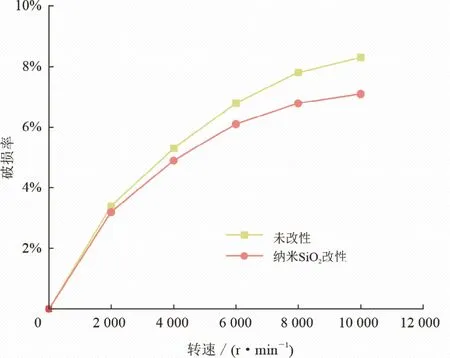

3.2.3 抗剪切强度

图7为不同离心剪切速率条件下微胶囊的破损率。高速搅拌剪切会造成部分微胶囊壁材破裂,随着剪切速率的增大,微胶囊的破损率逐渐增加。搅拌速率达到10 000 r/min时,MUF树脂相变微胶囊的破损率为8.3%,具有较好的抗剪切强度,而经过纳米SiO2改性的微胶囊破损率为7.1%,表明纳米SiO2改性后可进一步提高壁材强度。

图7 改性MUF相变微胶囊破损率变化曲线图

3.2.4 微胶囊的密封性

图8为改性MUF树脂相变微胶囊在200 r/min条件下分别搅拌1 d、3 d和7 d后芯材的析出情况。可以看出,搅拌1 d后,少量密封性差的微胶囊很快发生了芯材渗漏,芯材析出比约为4%;随着时间延长,芯材析出比缓慢增加,搅拌7 d后未经纳米SiO2改性的微胶囊芯材析出比为8%,纳米SiO2改性后芯材的析出比为6.9%。因此,研制出的微胶囊具有良好的密封性。

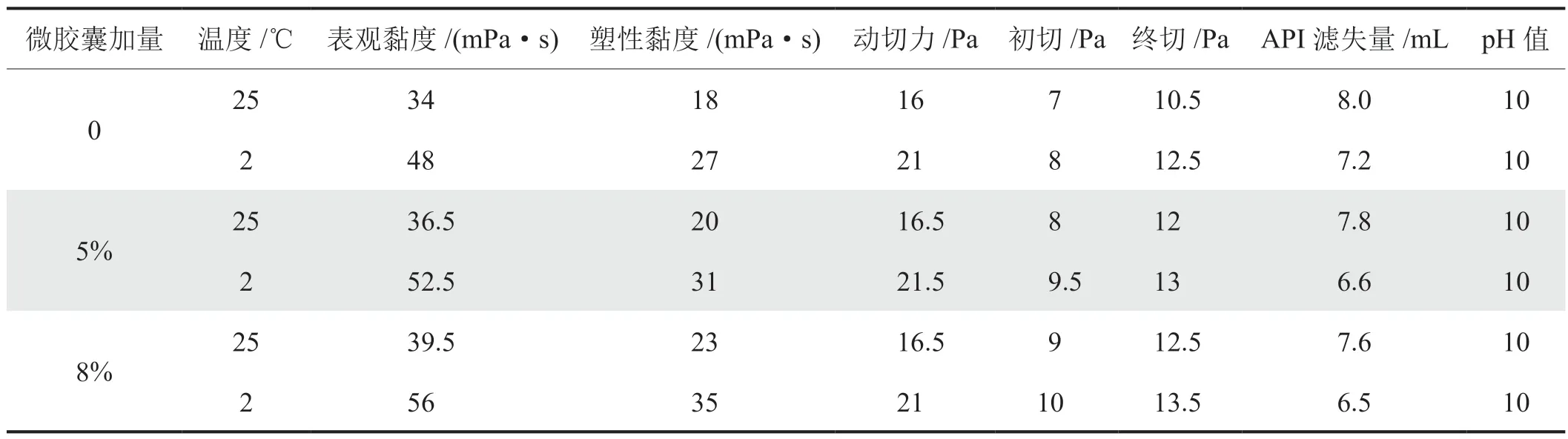

3.2.5 与钻井液的配伍性

以深水水基钻井液基础配方(4%膨润土浆 +0.15%NaOH + 0.5%PAC-LV + 0.1%XC + 0.5%JLS-2)为基浆,综合考虑相变微胶囊的成本、控温效果及对钻井液性能的影响,分别评价加入5%和8%相变微胶囊的钻井液在25 ℃和2 ℃的流变性和API滤失量,实验结果如表1所示。加入微胶囊后,由于钻井液中的固相含量增加,塑性黏度稍有增加,动切力基本不变,滤失量稍有降低。2 ℃下,加入5%微胶囊后,钻井液表观黏度增加9.4%,滤失量降低了7.8%;加入8%微胶囊后,表观黏度增加16.6%,滤失量降低了9.7%。

表1 改性MUF树脂相变微胶囊与水基钻井液的配伍性实验结果表

因此,加入浓度不超过8%的相变微胶囊会轻微增加钻井液的黏度,但并未发生严重增稠,且改善了钻井液的滤失造壁性,表明研发的相变微胶囊与钻井液具有良好的配伍性。

4 结论

1)针对海域天然气水合物地层钻井液温度控制要求,制备出相变温度为16.8 ℃的脂肪醇类二元复合芯材,以纳米SiO2改性的MUF树脂为壁材,制备出改性MUF树脂相变微胶囊,可通过相变蓄冷、释冷作用调控钻井液温度,在升温至相变温度附近出现明显的“温度台阶”,延缓了温度上升,浓度为5%和8%的微胶囊可将悬浮液从15 ℃升温至20 ℃的时间分别延长52.9%和94.1%,在钻井作业中有利于抑制地层水合物的分解,提高井壁稳定性。

2)纳米SiO2改性后可提高相变微胶囊的壁材强度,制备出的改性MUF树脂相变微胶囊具有良好的抗剪切强度和密封性,可降低钻井过程中微胶囊破裂和芯材泄露的风险;浓度为8%以内的微胶囊对深水水基钻井液的流变性和滤失性影响较小,表明其与钻井液的配伍性良好,适用于水基钻井液。