一种水基钻井液超支化高分子润滑添加剂

许 林 王 浪 许明标 吴舒琪 揭芳芳 许 力 孟 双 包 宇

1.浙江海洋大学石油化工与环境学院 2. 贝尔法斯特女王大学化学化工学院 3. 长江大学石油工程学院 4. 重庆化工职业学院

0 引言

随着能源形势日趋严峻,页岩气资源的开发受到了广泛重视。页岩气开发主要采用水平井方式,但受复杂地层、长水平段等因素影响,通常存在井壁失稳风险高、井眼清洁难、钻具摩阻大和地层污染等问题,因此对配套钻井液体系提出了更高要求[1-3]。油基钻井液以其良好防塌效果、热稳定性、抗污染能力和润滑性,能满足非常规油气藏及复杂地层安全钻进需求,成为了页岩气水平井及各种复杂地层钻进的首选钻井液体系[4-6]。然而,随着油基钻井液大规模使用,其成本高、环境污染等问题逐渐显现[7-9],影响了页岩气的清洁高效开发,所以研发水替油的高性能水基钻井液成为油田化学领域研究热点。

对于页岩气水基钻井液,研究人员根据页岩气成藏特征与矿物组分,结合功能处理剂合成与筛选,设计开发了一系列抑制防塌水基钻井液体系[10-12],为页岩地层安全钻进提供了重要技术支持。然而,随着定向井技术发展以及水平井施工规模不断扩大,页岩气水基钻井液体系设计已从早期注重抑制、封堵、携砂等能力逐渐转移到润滑性上。因此,减小长水平段作业摩阻和扭矩,提高水基钻井液润滑性能成为设计重点。目前,就强润滑水基钻井液开发而言,其重点与难点是如何基于井下摩擦副间复杂作用,构筑润滑机理清晰、构效关系明确的新型润滑剂分子。

水基钻井液的液体润滑剂按化学结构不同分为植物油脂类、聚合醇醚类与烷基葡萄糖苷类,分子中含N、O、S、P元素的羟基、胺基、羧基、巯基等极性基团通过物理或化学作用吸附在摩擦副表面,而非极性长链则在摩擦副表面定向排列,形成润滑过程中的疏水保护膜。这种采用强极性基团修饰润滑剂,提升润滑剂吸附能力,增强形成润滑膜强度,是钻井液润滑剂开发的主要策略。据此,国内外研究者设计开发了多种聚合物润滑剂及润滑添加剂,并引入固体润滑剂进行协同增效,已取得良好降摩减阻效果[13-17]。此外,为了增强分子在摩擦表面的吸附作用,提高成膜强度,研究人员尝试了离子液体作为添加剂[18-19],增强水基钻井液的润滑降摩性,在油气田开发领域展现了巨大应用潜力。然而,现场数据显示,随着钻井液循环,润滑性能会持续下降,导致这种现象的主要原因是:①润滑剂在钻屑表面的吸附损耗;②高温或剪切下分子链发生不可逆断裂,导致结构破坏,润滑失效;③在受限空间高接触载荷下,摩擦副表面膜发生损坏或挤出,造成摩擦增大。所以,提高水基钻井液润滑性需要强化润滑剂分子结构的稳定性,同时改善润滑剂分子与钻井液固相粒子间作用以促进表面成膜,这就要求从润滑剂分子形态设计入手。然而,对于传统链型聚合物,仅依靠基团、单体、分子量改变等常规化学修饰,对钻井液体系宏观性能的影响有限,设计梳形、星形、分支状等体型拓扑结构替代传统环境敏感的线型结构,不仅能进一步增强分子结构的抗剪切与抗温降解能力,还可以赋予聚合物分子从单一吸附基团到多吸附位点的转变,有利于聚合物分子吸附成膜能力及润滑成膜强度的提高[20-22]。

超支化高分子具有复杂拓扑结构,连接主干的支化表面分布着大量官能团,内部为相对疏水的空腔,由于分子尺寸可控,可作为一种促进表面功能化的特殊界面材料,目前已在生物、医药、材料等领域获得成功应用。在摩擦学方面,超支化高分子最早用于黏度改进剂,即作为润滑添加剂与润滑油混合,进而改善润滑油稳定性及润滑性[23-25]。近年的研究指出,超支化高分子与分子刷类似,可以在摩擦副表面通过端基吸附和分子链法向伸展,直接实现摩擦副表面的功能化润滑,从而达到降摩减磨目的[26-27]。这一模型假设被仿生工程学借鉴,广泛用于解释软骨组织的超低边界润滑性[28-29]。因此,考虑对润滑剂高分子结构进行超支化设计,并结合水化膨润土片层搭接的凝胶行为,阐明钻进过程中钻具与井壁受限空间内水基钻井液的边界润滑膜作用,将为高性能润滑材料研发提供新思路。

笔者开展了超支化高分子润滑添加剂的应用基础研究,分析钻进过程中钻具与井壁的动态摩擦行为,初步建立了混合润滑模型。以丙烯酸甲酯(MA)、乙二胺(EDA)单体为主要原料,合成了高代(G5.5)超支化高分子聚(丙烯酸甲酯—乙二胺,PMA-EDA),并检测了分子结构及其膨润土吸附特征。以合成超支化高分子为润滑添加剂构建水基钻井液,评价了润滑强化特性。

1 超支化高分子井壁润滑机理

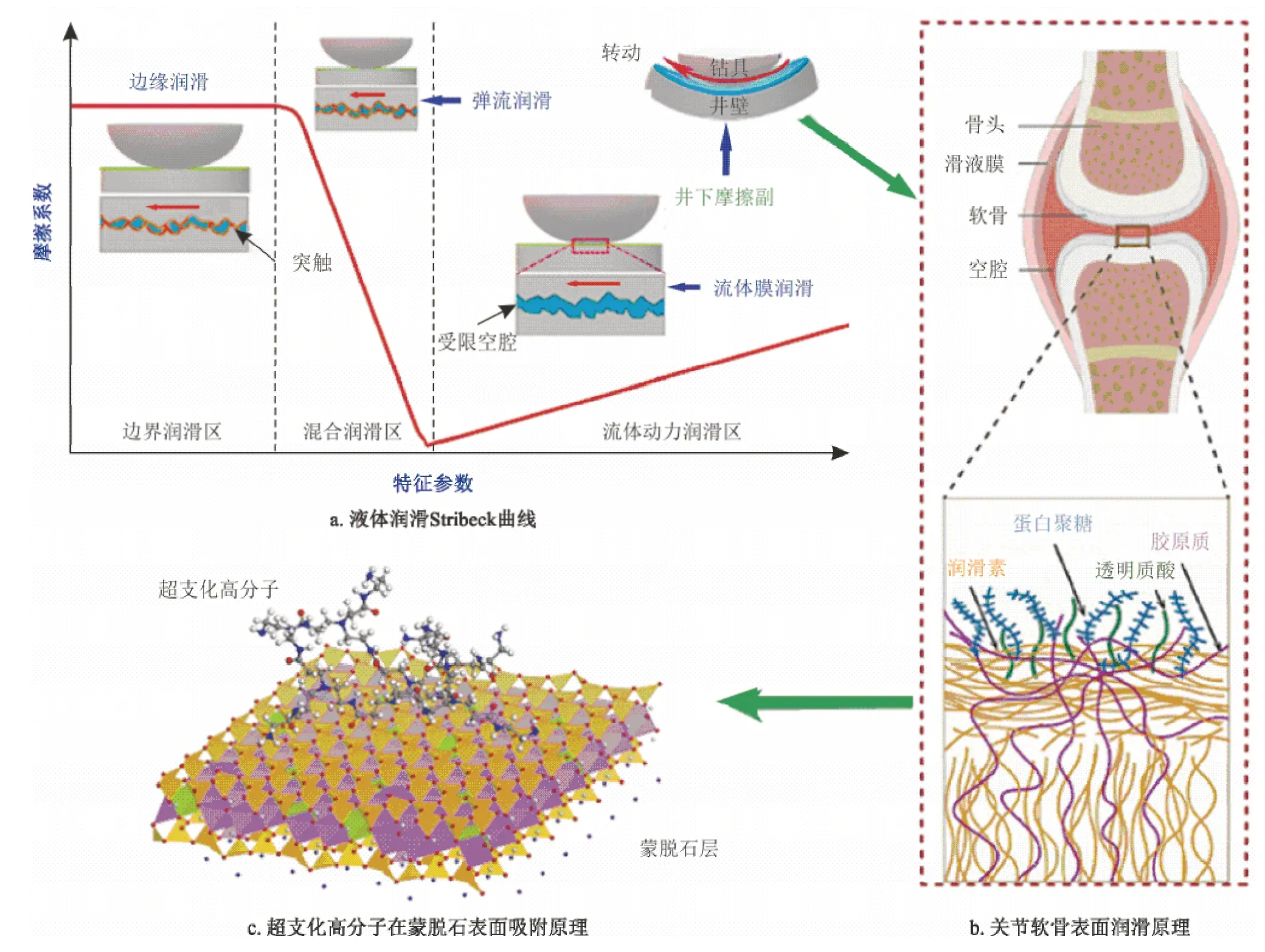

在水平钻进中,钻具与井壁的摩擦行为十分复杂。一方面,根据Stribeck曲线[23]对摩擦副润滑成膜机理和特征的描述,润滑区域可分为流体动力润滑、混合润滑、边界润滑3个区(图1-a)。分析井下摩擦行为特点可以发现,在钻具自重和高密度钻井液柱压力影响下,井壁法向载荷极高,钻具在井壁的润滑作用应该是泥饼边界膜润滑和微间隙流体膜润滑同时存在的混合润滑。进一步分析混合区摩擦特点,在钻具与井壁受限空间内,液体膜厚下降,摩擦副粗糙表面上细微突起发生接触,法向载荷由表面突触和液体膜共同承受;而在边界润滑区,由于液体完全挤出,摩擦副表面可能直接接触,此时边界润滑膜应该是主导因素。

图1 超支化高分子润滑机理示意图

另一方面,水基钻井液作为隔离钻具井壁摩擦副、实现降摩减阻的流体屏障,本质上是一种含液体、固体颗粒的多相流,其复杂组分虽然促进润滑,但也进一步加大了摩擦分析难度。在钻进过程中,钻井液体系润滑作用可分为液体润滑和固体润滑,液体润滑通过弹性润滑流体(如植物油脂、聚合物溶液)作用降低动力摩擦,而固体润滑则是通过刚性颗粒(如加重剂)对摩擦副表面缺陷充填和微轴承作用,变滑动摩擦为滚动摩擦形式,降低摩擦副表面磨损。在此应该指出,膨润土与聚合物在井壁上形成的泥饼作为固体屏障,也在润滑与抗磨中发挥了极其重要作用,然而这一点经常被基于油脂润滑理论的润滑模型忽略,所以钻具与井壁的润滑表现为液体润滑与液—固润滑的协同效应。因此,对于钻进过程中润滑作用,除起到直接润滑作用的固、液态材料外,考虑到聚合物润滑剂加量与井身结构关系,聚合物形成连续润滑膜直接增强润滑效能非常有限,应该主要作为润滑添加剂,通过高分子构型与官能团的物理、化学吸附作用,或在承载、局部高温诱导下发生摩擦化学反应,促进摩擦表面强力保护膜的生成[30-31],获得降低摩擦和磨损的能力。

基于上述分析,井壁泥饼层应该在形成钻具与井壁边界润滑膜,实现水平井降摩减阻中发挥重要作用,而引入聚合物类处理剂的主要作用是增强泥饼在摩擦副基体表面结合力,同时促进摩擦副表面边界膜生成,保持动力剪切下泥饼结构遭受破坏与自主形成的平衡。所以,对水基钻井液,在液相与固相组分确定的条件下,确保水基钻井液润滑长效性的核心问题是:如何设计与筛选聚合物添加剂,确保在剪切与承载下能够生成固态润滑膜,同时能动态补偿和更新表面保护膜,提高边界膜的动态稳定性。研究显示,聚合物空间构象直接影响着边界膜形成。在受限空间内的高剪切固体界面上,尽管线型和分支聚合物都能形成高黏边界膜,但在分子量一定条件下,分支结构聚合物的分散性更高,吸附膜中链缠绕程度低,聚合物层可以有序性压缩,移动分子臂或分支作为分子刷隔离摩擦副,阻止摩擦损失。与关节软骨润滑类似(图1-b)[32],钻井液和泥饼分别具有类似滑液与接触面胶质层功能,而超支化高分子具有空间分布密度大、活性位点多特点,可在蒙脱石表面通过多点吸附锚定,使分子臂展现分子刷行为,在受限空间内形成边界润滑膜,隔开钻具与井壁摩擦面,最终减小摩阻与磨损,如图1-c所示。此外,支化结构活性基团可以吸附水分子,在泥饼上形成水化层,不仅增强泥饼层结构稳定,还可以提高法向负载能力,进一步稳定边界膜层,保持边界润滑稳定[33]。

2 实验部分

2.1 材料与设备

乙二胺(EDA)、丙烯酸甲酯(MA)、甲醇、分析醇;固体润滑剂MT244(石墨类)、增黏剂VIS-B(黄原胶类)、降滤失剂PAC-LV(聚丙烯酸类)、钠膨润土,工业品。

Nicolet 6700型傅里叶变换红外光谱,美国Nicolet公司;Advance Ⅲ HD 400型液体核磁共振波谱仪,德国布鲁克公司;TA TGA 550型热重分析仪,上海斯迈欧分析仪器有限公司;JY-82A型视频接触角测定仪,承德鼎盛试验机检测设备有限公司;数显恒速搅拌机,湖南力辰仪器科技有限公司;HH-M6型恒温水浴锅,金坛市良友仪器有限公司;FY-1C型旋片式真空泵,温岭市飞越机电有限公司。

2.2 润滑添加剂合成

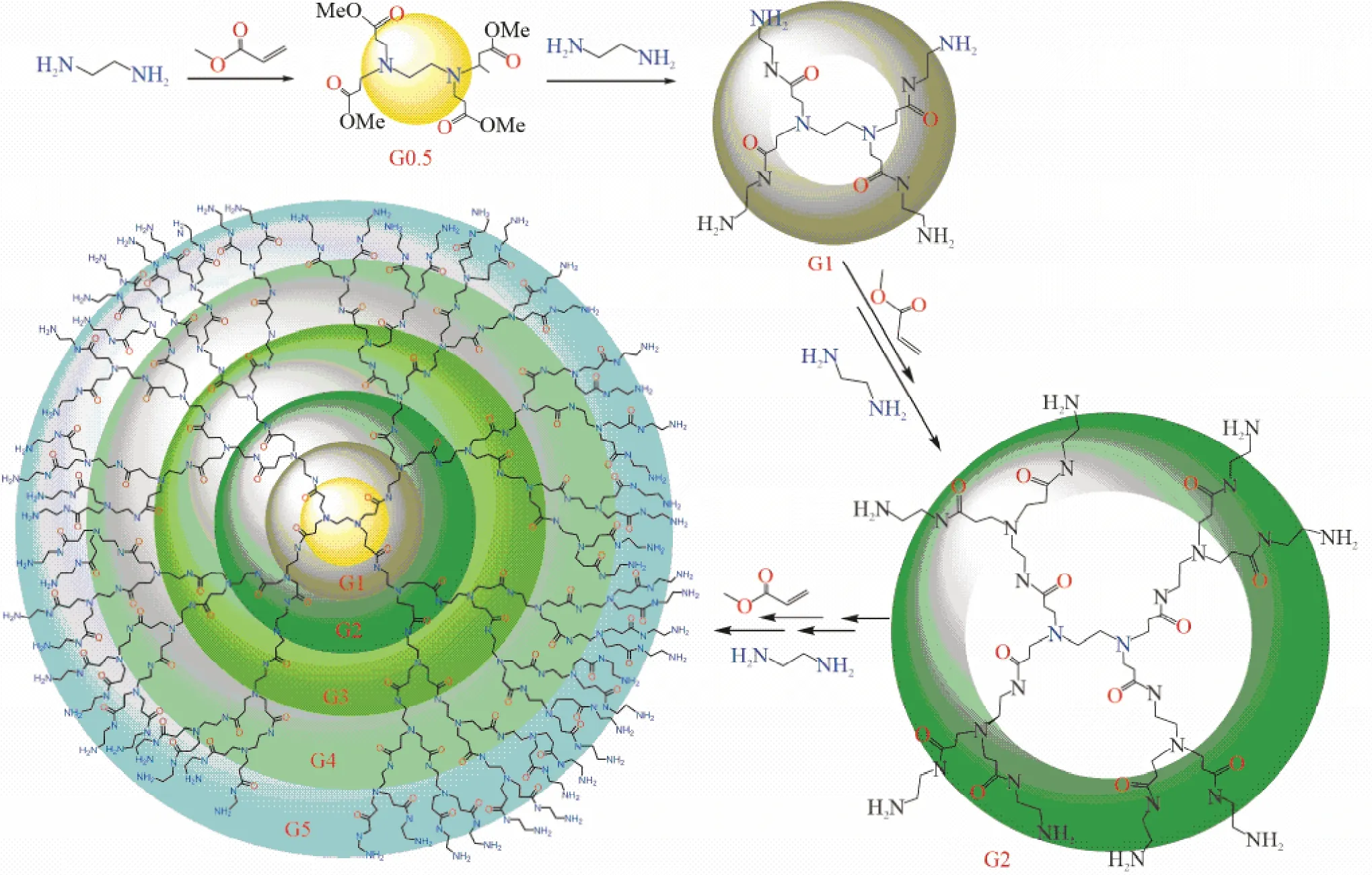

室内采用发散法合成了一组以乙二胺为核的超支化分子。用乙二胺与丙烯酸甲酯进行Michael加成反应,得到一个四元酯作为结构内核。纯化后再与乙二胺发生胺解反应,得到一个四元胺与甲醇,其中四元胺为第1代超支化分子(G1)。在此应该指出,乙二胺每在分子构型上迭代1次,表现为超支化分子生长1代,每代间的扩代过渡产物为0.5代。在G1结构上继续引入丙烯酸甲酯,得到羰基C=O封端的八元甲酯,为第1.5代超支化分子(G1.5),继续与乙二胺单体反应得到八元胺为第2代超支化分子(G2)。通过引入丙烯酸甲酯和乙二胺单体,持续扩展分子外层基团,扩大分子空间构象,获得“枝叶”更加茂盛的高代数超支化分子,如图2所示。在此应该指出,考虑到摩擦副、膨润土等固相材料都显示电子受体特征(如金属Fe具有空d轨道,而蒙脱土晶体Si—OH显示空穴构造),采用含有给电子能力更强羰基(C=O)的丙烯酸甲酯进行支化封端,更有利于超支化高分子在摩擦副表面的吸附成膜,所以室内设计合成G5.5超支化高分子聚(丙烯酸甲酯—乙二胺,PMA-EDA),如图2所示。

图2 超支化高分子聚PMA-EDA分散法合成原理图

合成过程:①将一定量甲醇加入到装有温度计、冷凝管、搅拌装置的3口烧瓶中,加入一定计量乙二胺,在冰浴条件下通入氮气30 min,维持搅拌并滴入一定量丙烯酸甲酯,滴加完毕室温保持24 h,得到初始产物四元胺;②在3口烧瓶中进一步滴加溶有一定量乙二胺的甲醇溶液,在冰浴搅拌下通入氮气30 min,滴加完毕在室温下反应24 h,减压蒸馏去除甲醇及过量乙二胺,得到乙二胺封端的淡黄色液体,即为第一代G1超支化分子;③利用初代产物,重复上述实验步骤,制备高代数(G5.5)超支化高分子聚(丙烯酸甲酯—乙二胺,PMA-EDA)。

2.3 润滑添加剂表征

2.3.1 红外光谱

将一定质量的干燥聚合物样品用KBr压片铸膜,使用红外光谱仪测试所属特征峰,分辨率为4 000~400 cm-1,扫描次数为32,光谱扫描速率2 mm/s,检测润滑添加剂的合成超支化大分子特定官能团。

2.3.2 核磁共振氢谱

使用核磁共振波谱仪,以四甲基硅烷(TMS)为内标,氘代氯仿(CDCl3)为溶剂进行分子结构检测,获得滑剂所含分子结构信息。

2.3.3 热重分析

氮气保护下,用热分析仪对润滑剂进行热失重分析,设置温度范围为30~800 ℃,加热速率为10 ℃/min。

2.4 水基钻井液性能检测

2.4.1 流变性及滤失性

水基钻井液配方为:0.5%基浆 + PMA-EDA润滑添加剂 + 0.2%VIS-B增黏剂+ 0.3%PAC-LV降滤失剂 + 3%MN-17降滤失剂+ 2%MT244固体润滑剂+4%KCl + 重晶石(按需要)。对老化后水基钻井液,使用ZNN-D6B型六速旋转黏度计测定钻井液流变性能,并分别记录黏度计为ϕ3、ϕ6、ϕ100、ϕ200、ϕ300和ϕ600等转速下具体数值,计算表观黏度(AV)、塑性黏度(PV)、动切力(YP);测定钻井液中压失水量(FL)。在此,所有测试均遵守美国石油学会(API)规范和中国国家标准《石油天然气工业钻井液实验室测试:GB/T 29170—2012》。

2.4.2 润滑性

润滑性检测主要从摩擦和磨损两个方面进行,从而综合阐明合成超支化高分子PMA-EDA作为润滑添加剂的降摩减阻效果。通过检测泥饼黏滞系数、抗磨性与极压润滑系数,评价处理剂对钻井液润滑性的强化作用。使用NZ-3A型泥饼黏滞系数测定仪,分别测试老化前后基浆与含4%润滑添加剂基浆的黏滞系数;使用视频接触角测定仪,测定钻井液不同润滑添加剂浓度水接触角;使用EP极压润滑仪,测定钻井液体系的极压润滑系数,评价钻井液润滑性能。开展材料表面抗磨性评价,采用全自动四球摩擦试验机测定实验配方、常规Plus/KCl水基钻井液[10]与油基钻井液的微观磨痕[12]。

3 结果与讨论

3.1 润滑添加剂表征

3.1.1 红外光谱

图3为合成润滑添加剂PMA-EDA的红外光谱图。从图3中可以发现,在3 426 cm-1、1 736 cm-1、1 550 cm-1处出现酰胺基的特征吸收峰,其中3 426 cm-1为N—H键的伸缩振动峰,1 736 cm-1为酰胺基中羰基C=O的伸缩振动峰,峰强较大,说明外层高密度分布;在2 953、2 841cm-1处分别出现亚甲基—CH2—的不对称伸缩振动和对称伸缩振动峰;1 455 cm-1和1 436 cm-1为亚甲基—CH2—弯曲振动峰;在1 202 cm-1和1 174 cm-1处,出现较弱的酯基特征吸收峰;1 042 cm-1和1 174 cm-1对应两组C—N伸缩振动峰。红外光谱分析结果表明,合成润滑添加剂含有分子结构设计中各种单体的特征官能团。此外,在1 647 cm-1和895 cm-1分别出现代表双键的C=C伸缩振动峰和==C—H弯曲振动峰,说明产物中存在微量单体丙烯酸甲酯,这应该归因于产物的空间拓扑结构。对高代数支化分子PMA-EDA,虽然支化外层基团较多,但中心存在空腔,部分单体可能迁入超支化结构空腔内干扰测试。

图3 PMA-EDA红外光谱图

3.1.2 核磁共振

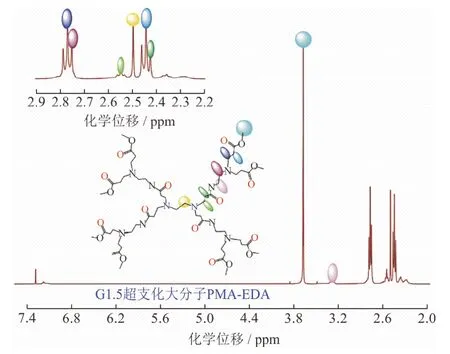

图4给出了合成润滑添加剂PMA-EDA的核磁共振氢谱。在图4中,以G1.5超支化分子PMA-EDA结构为例进行H特征峰标识。从内核向外层分支扩展,化学位移2.50 ppm(1 ppm = 10-6,下同)处峰对应超支化结构内核乙二胺片段亚甲基氢—CH2N—,2.55 ppm和2.42 ppm处峰分别对应丙烯酰片段亚甲基氢—CH2—CH2—CO—,3.32 ppm和2.76 ppm处峰分别对应扩支片段乙二胺的亚甲基氢—N—CH2—CH2—,2.43 ppm和2.79 ppm处峰分别对应端链片段丙烯酰片段亚甲基氢—CH2—CH2—CO—,最后3.66 ppm处最强峰对应端链羧酸酯片段—COOCH3—上的甲基氢。由此可见,H特征峰类型及分布与超支化结构氢一致,说明合成产物为设计代数超支化高分子。

图4 PMA-EDA核磁共振氢谱图

3.1.3 热重分析

图5为合成润滑添加剂PMA-EDA的TG-DTG热分析曲线,超支化高分子结构的热分解过程主要包括3个阶段:①第1阶段(30~180 ℃)是一个吸热过程,主要为润滑添加剂高分子结构中含有大量亲水极性基团,因此分子外层所附水在升温过程中最先被挥发掉;同时,样品失重率仅为1.73%,说明未反应单体存量很少;②第2阶段发生在180~250 ℃,超支化高分子结构在200 ℃左右分解加剧,样品失重率为70.85%,说明产物分子支状结构开始分解,表现为分解曲线急剧下降,确定主要分解温度为225 ℃;③第3阶段发生在250~500 ℃,样品失重率为25.29%,热分解曲线在390 ℃呈现转折,这是因为早期热分解以超支化外层酯基和酰胺基团为主,之后内部支链开始逐渐分解,导致热分解变慢,失重曲线变得平缓。润滑剂产物在200 ℃的失重仅为1.73%,分解温度高达225 ℃,在约500 ℃才能完全分解,说明润滑剂的超支化聚集态结构抗温性高,稳定性较好。

再次,仲裁庭认为,美国加利福尼亚州所实施的立法措施是对公众普遍适用的,而不只是针对Glamis Gold公司的投资。该立法措施并未违反美国应当保护投资者的义务,因为Glamis Gold公司的预期收益并没有得到美国政府的特别保证,Glamis Gold公司亦没有提出证据证明加州政府的这一措施是不公平地针对该公司的投资。

图5 PMA-EDA热重曲线图

3.2 润滑添加剂成膜性能评价

3.2.1 润滑膨润土微观形貌

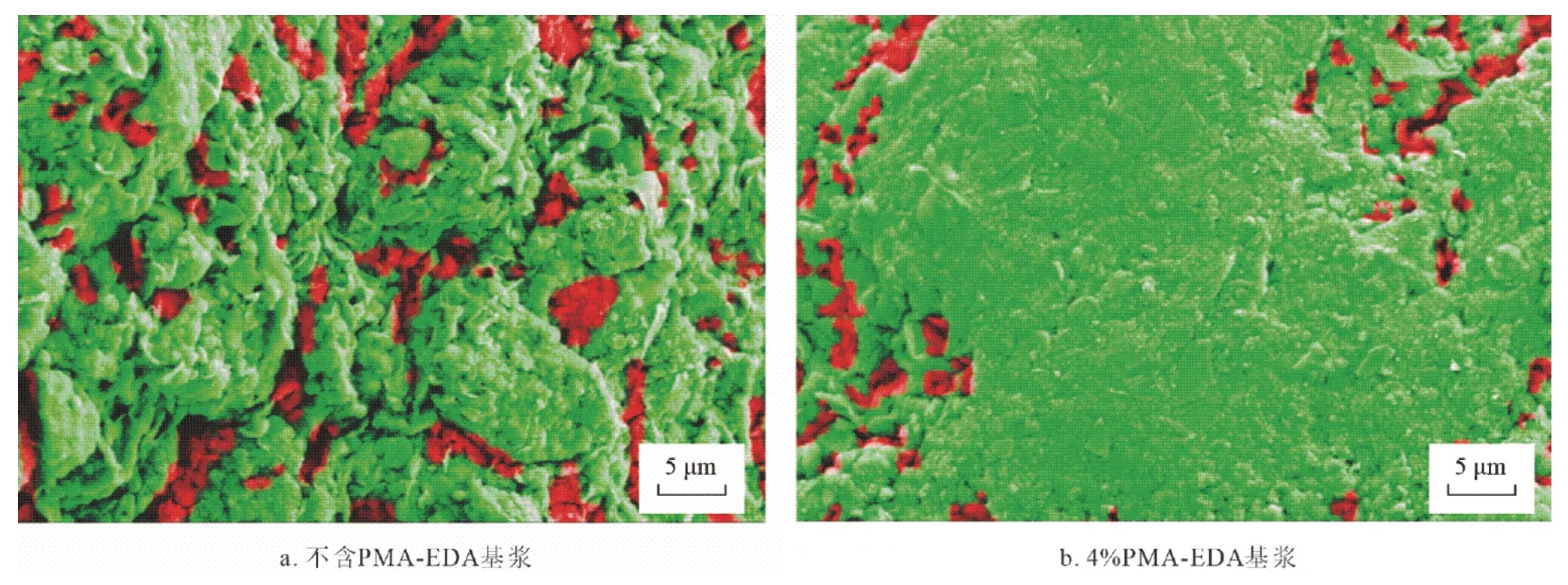

为研究润滑添加剂PMA-EDA对基浆中固相分散粒子的影响,比较了基浆与4% PMA-EDA润滑添加剂基浆经干燥处理后膨润土表观形貌。

在图6中,红色部分为隔离膨润土基体的沟壑,绿色为联结紧密的膨润土基体层。从图6中可以发现,空白基浆干燥后,膨润土表面层上存在明显界域,充满棱角,且沟壑和突触众多,说明膨润土粒子间搭接作用较弱;而对比4%润滑基浆可以发现,膨润土表面间隙减少,且整体平滑规整,说明超支化高分子处理剂能够改善膨润土粒子间吸附方式,促进致密韧性泥饼形成。因此可以推测,对润滑添加剂PMA-EDA,由于存在超支化表层活性基团分布及高密度分支链,极易在膨润土粒子表面吸附,同时增强了泥饼基体粒子间联结,这种特殊“拉筋”作用将有利于膨润土粒子生成致密、韧性泥饼,促进具有一定强度边界润滑膜形成,为改善钻具与井壁摩擦表面的边界润滑创造了条件。

图6 润滑基浆表面干燥形貌图

3.2.2 润滑膨润土热重

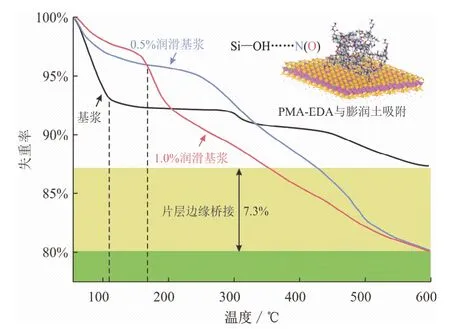

对超支化高分子润滑添加剂,其与膨润土界面的吸附成膜作用是促进韧性屏障形成,实现边界润滑的关键。为了提供膨润土粒子与超支化分子间的吸附作用信息,进一步对润滑基浆膨润土开展了热重分析,结果如图7所示。

图7 润滑基浆热重曲线图

比较基浆和润滑基浆膨润土粒子热重曲线,可以发现两个趋势:①在升温热解时,中低温段(120 ℃)基浆膨润土的热解温度低、失重值大;②而在高温下(180~600 ℃),润滑基浆膨润土的失重比更大,热解失重更严重。通常认为,热解温度低,失重更容易,对应热失重比应该更大,而高温段润滑膨润土失重明显更高,如在600 ℃温度范围内,其失重比普通膨润土高7.3%。

显然,基浆与润滑基浆热解失重行为与常规解释矛盾,但究其本质,正是超支化高分子润滑添加剂与膨润土粒子间强吸附作用的体现。对中低温段,润滑基浆中超支化高分子通过外层“树枝”上密集分布的极性基团与膨润土片层边缘发生吸附,不仅导致了膨润土片层的边缘桥接作用,而且部分链甚至可以插入膨润土片层结构中,形成稳定性更高的复合结构,抑制热分解作用。因此,润滑基浆在超支化高分子作用下与膨润土粒子形成更稳定复合结构,热解温度更高,失重更小。对高温段,由于超支化外层富集N、O原子,能够最大程度地通过静电、氢键等作用与膨润土片层边缘空悬键Si—OH连接(图7);而一旦达到无机—聚合物复合结构的热分解温度,不仅聚合物结构被热解破坏,与之连接的Si—OH也会被大规模破坏,同时随着—OH热解离去,结构破坏导致弱界面层使破坏向膨润土内层扩展,所以膨润土的失重程度更大[34]。也就是说,一旦温度升高到破坏基体程度,超支化高分子的表面吸附会加速基体破坏进程。因此,与0.5%润滑基浆膨润土相比,1%润滑基浆超支化高分子与膨润土片层有更大程度的基体边缘桥接,复合结构的高温破坏更容易,其失重也更严重。

3.3 水基钻井液润滑性能评价

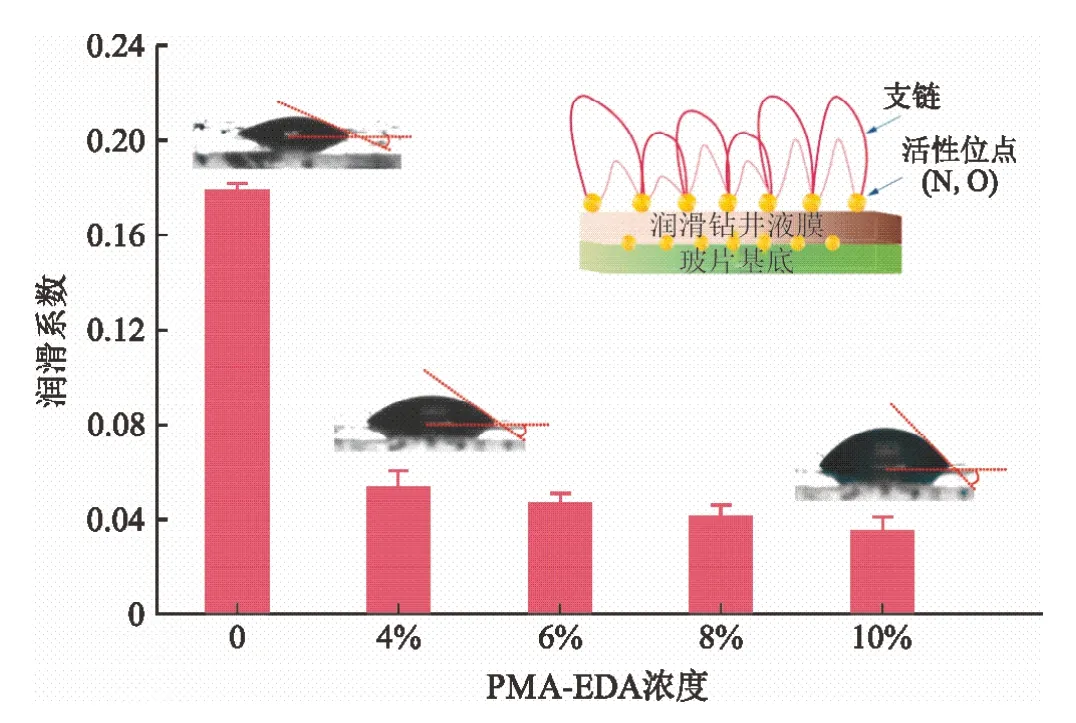

3.3.1 润滑添加剂浓度影响

以合成的G5.5超支化高分子PMA-EDA为润滑添加剂,控制加量在4%、6%、8%及10%配制水基润滑钻井液(以下简称润滑钻井液),考察润滑添加剂浓度对其润滑系数的影响。如图8所示,随着润滑添加剂浓度升高,钻井液润滑系数显著下降;当加量超过4%后,润滑系数减小趋势减缓。例如,当基浆中PMA-EDA加量提高到4%,钻井液润滑系数从0.179下降到0.054,降幅69.8%。该结果证实,超支化高分子可以作为润滑添加剂降低水基钻井液体系摩阻,其最佳加量为4%。

图8 PMA-EDA浓度对钻井液润滑系数影响图

图8中也给出了浸泡润滑钻井液前后载玻片上水接触角变化。由于载玻片表面具有Si—OH基团,表现出与黏土矿物类似的亲水性,所以用载玻片直接模拟膨润土表面。正如预料,随着润滑添加剂浓度增加,接触角增大,说明载玻片表面由亲水向疏水转变,这种表面润湿反转也证实了超支化高分子强化表面成膜作用。载玻片经润滑基浆浸泡后,一方面超支化高分子通过外层高密度分布的活性N、O原子与蒙脱石片层发生缔合与桥接作用,增强高分子与膨润土层复合结构稳定性,促进成膜。另一方面,超支化高分子通过活性位点在蒙脱石表面进行多点吸附,分子支链暴露,受空间位阻作用及超支化拓扑结构影响,在膜上方呈分子刷状密集排布,一定程度上增强了膜的韧性及表面疏水性[35-37]。这个结果与图6和图7中获得规律一致,说明引入润滑添加剂可有效增强水基钻井液中蒙脱石粒子的成膜作用,促进泥饼生成,有利于降摩减阻。

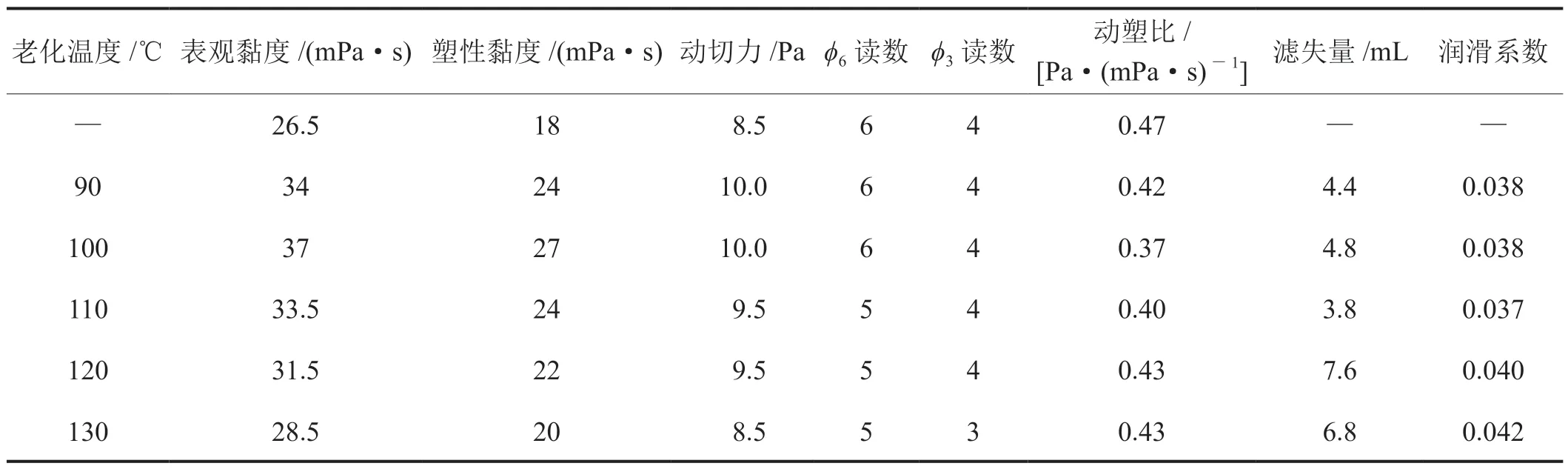

3.3.2 润滑稳定性

对构建的润滑钻井液体系在90~130 ℃条件下老化16 h,评价基本性能及润滑稳定性,结果详见表1。在考察温度范围内,水基钻井液体系表观黏度、塑性黏度、动切力平均值分别为32.9 ± 2.3 mPa·s、23.4 ± 1.9 mPa·s及9.5 ± 0.4 Pa,数值变化范围窄,显示了体系的黏温稳定性。同时,在90~130 ℃内,润滑系数变化区间为0.037~0.042,均小于常规Plus/KCl水基钻井液润滑系数0.07,说明引入润滑添加剂PMA-EDA后,水基钻井液具有稳定、良好的润滑效果。此外,可以发现水基钻井液滤失量小于8 mL,能满足现场应用要求。上述结果显示,作为润滑添加剂,超支化高分子PMA-EDA不仅可以强化钻井液润滑性,体系润滑性的温度影响较小,同时对流变性和滤失性影响也很小,这些特性不仅与PMA-EDA空间构型密切相关,也证实了超支化高分子作为其处理剂的适用性。

表1 水基润滑钻井液老化后性能参数表

3.3.3 摩擦与磨损性

对钻井液体系开展摩擦与磨损检测有利于系统评价体系润滑性能。摩擦与磨损测试分别通过泥饼黏滞系数与摩擦副磨痕分析开展,图9给出了典型Plus/KCl体系、油基钻井液体系和润滑钻井液体系摩擦与黏滞系数的比较结果。图9-a和9-b分别为摩擦系数和磨痕深度变化,摩擦系数关系为Plus/KCl体系大于油基钻井液,更大于润滑钻井液,磨痕深度关系与摩擦系数一致。润滑钻井液的磨痕最浅为0.69 mm,与常规Plus/KCl体系和典型油基钻井液相比,对应摩擦系数分别减小了62%和53%,显然加入润滑添加剂PMA-EDA的润滑钻井液展示了最好的降摩减磨效果。此外,与同为水基钻井液的Plus/KCl体系相比,设计润滑钻井液的摩擦与磨损参数下降显著,说明二者在润滑性能的实现上应该不同。

比较图9-c中泥饼黏滞系数值可以发现,润滑钻井液体系具有最高黏滞系数0.23,为Plus/KCl体系泥饼黏滞系数的2.5倍,是油基钻井液泥饼黏滞系数4倍,说明形成的泥饼具有最大表面阻力作用。液体膜润滑理论认为[37]:表面黏滞阻力越小,润滑效果越显著。然而,此处的泥饼黏滞系数变化趋势与体系摩擦系数值改变恰好相反,即泥饼表面阻力大,润滑性反而高,这主要由润滑区从液体润滑向边界润滑转移造成,因此润滑模型也需要变化。前述图1所示的润滑混合区和边界润滑模型认为:加入润滑添加剂后,可以促进泥饼在摩擦副表面高效形成,同时也提高了泥饼韧性与强度。所以,润滑钻井液具有更高的泥饼黏滞力,恰能反映超支化高分子能够通过其空间分子结构,强化与膨润土片层边缘缔合与桥接作用,进而促进韧性泥饼高效生成,这种能力不仅有利于在摩擦副间形成具有一定强度的韧性屏障充当边界润滑膜,还可以通过N、O原子在泥饼表面锚定作用维持润滑膜破坏、生成的动态稳定,有效隔离钻杆与井壁摩擦副,最终提高润滑钻井液降摩减阻功能的长效性。这一结果也反映仅用流体润滑膜解释井下钻柱与井壁摩擦副间润滑作用存在较大缺陷,有必要结合基于泥饼层的边界润滑作用开展复合润滑研究。

4 结论与展望

设计合成具有清晰作用机理的钻井液润滑添加剂,是开发新型高性能水基润滑钻井液的基础,将为页岩气长水平井钻进提供关键技术支持。传统钻井液润滑性能改进主要基于液体润滑理论,忽略了钻井液固相组分的润滑协同作用。因此,本文借鉴人体工学润滑作用,分析分子空间结构与润滑性的构效关系,开展了超支化高分子润滑添加剂设计、合成、表征及润滑评价研究,获得主要结论如下:

1)分析水平井钻进摩擦行为,结合Stribeck润滑曲线定义了井筒摩擦副边界和混合润滑作用;分析钻井液多相流在钻具与井壁受限空间内的承载与剪切环境,提出了基于超支化高分子多点吸附强化边界润滑成膜的构效关系,完善了井壁润滑理论。

2)设计合成了以乙二胺为内核的第5.5代超支化高分子聚(丙烯酸甲酯—乙二胺),热解温度达225 ℃,具有良好结构稳定性,且与膨润土片层发生边缘桥接作用,形成具有密实韧性复合结构,促进边界润滑成膜,有利于泥饼形成。

3)以合成聚(丙烯酸甲酯—乙二胺)为润滑添加剂构建了水基润滑钻井液,展现了良好润滑性及稳定性,并结合钻井液摩擦和磨损行为揭示了区别于传统油基钻井液的边界润滑作用。

为了进一步完善钻井液在受限承载空间内的边界润滑模型理论,获得基于分子设计的新型润滑处理剂构效关系,需要继续开展超支化高分子与膨润土吸附作用的现代检测技术研究,包括超支化分子空间结构分析、分子末端链长及官能团与基浆润滑性关系、摩擦副表面多点吸附分子动力学行为、界面摩擦化学反应及边界协同成膜动态稳定性演化规律等,这也为新一代润滑添加剂开发及后续现场应用提供理论与技术支持。