基于Preston-PSO算法的多方向机器人磨抛轨迹生成方法

李佳璇 李 论 周 波 赵吉宾 朱 光 王正佳

1.中国科学院沈阳自动化研究所,沈阳,1100162.中国科学院机器人与智能制造创新研究院,沈阳,110169 3.中国科学院大学,北京,100049

0 引言

磨抛加工是复杂曲面生产制造过程中的一道重要工序,磨抛质量决定了工件的表面质量,影响工件的性能和使用寿命。经验表明,表面失效是工件损坏的主要形式,而工件的表面质量与其耐久性、可靠性等性能息息相关。现阶段,手工加工仍然是磨抛加工的主要方式,严重依赖熟练工人的经验和技术水平,加工稳定性和表面一致性差、效率低、废品率高[1],不适应大规模自动化批量生产的模式。大力发展机器人磨抛技术,推进机器人自动磨抛的技术发展和产业升级,实现高表面质量的机器人自动磨抛加工,是迫在眉睫的重要任务。

表面加工纹理作为表面质量的重要组成部分,由切削磨抛等工艺完成。加工过程中,加工残留误差在表面均匀分布,构成了表面的加工纹理。加工残留误差区域相对于加工表面其他区域更易形成尖角或棱,在工件受到摩擦或压力的情况下更先受力,导致受力面积减小、接触压力增大,最终引起工件的耐磨性和抗压性下降[2]。加工表面为接触面,表面加工纹理使得接触压力分布曲线非光滑,局部应力集中程度高[3],容易产生裂纹。对工作在野外、露天或高湿度环境下的零件来说,纹理间的凹槽导致液体的聚集和滞留,使得表面易生锈蚀,影响工件的耐腐蚀性。加工纹理还会影响表面光滑程度和工件外观。合理的磨抛轨迹能够有效提高磨抛加工质量、减少加工纹理、降低表面粗糙度、提高工件表面质量[4]。因此,寻找一种能够有效减少加工纹理的磨抛轨迹,是机器人自动化磨抛加工领域必须面对的课题。

工业机器人磨抛加工轨迹的主要生成方法有等残留高度法、等参数线法、等截面线法和投影法[5],主要轨迹排布形式有Zigzag排布、环形排布、螺旋排布、轮廓平行轨迹和方向平行轨迹[6]。这些磨抛加工轨迹因轨迹分布具有一定规律性、生成方法简单、走刀总轨迹短等优势而被广泛应用,但轨迹多方向性差导致加工残留高度集中在走刀轨迹中间位置,工件表面容易产生明显的加工纹理[7],对工件外观和表面质量产生负面影响。现有研究表明,提高加工轨迹的多方向性可以有效减少加工纹理的产生,提高加工工件的表面质量,因此,现阶段的研究普遍聚焦于多方向性的轨迹规划,探索具有多方向性的磨抛轨迹规划算法[8]。

为克服磨抛轨迹多向性差的问题,SUN等[9]提出一种密度可调的曲面抛光自适应刀具轨迹生成方法,利用自适应希尔伯特曲线保证工具轨迹的多方向性,在复杂曲面上获得了理想的镜面加工效果。TAM等[10]基于皮亚诺曲线获得一种磨抛轨迹,在轨迹间距相同的情况下获得了优于希尔伯特曲线磨抛轨迹的加工效果。WANG等[11]提出的单行随机迷宫轨迹能获得比上述两种分形曲线轨迹更好的结果。文献[9-11]提出的轨迹均由直线段组成,加工工具行进到线段连接处需减速,更加容易产生加工纹理,影响工件表面的粗糙度[12]。陈锐奇等[13]提出一种基于摆线的磨抛轨迹,利用摆线形式在保证轨迹多方向性的同时避免出现拐角,但该方法轨迹各项参数的整定多依赖于经验和数值计算,调参过程繁琐复杂,缺少自适应的参数优化。

本文提出一种基于Preston-PSO(Preston-particle swarm optimization)算法的摆线磨抛轨迹生成算法用于工业机器人的砂带磨抛加工。根据摆线轨迹参数方程和加工表面曲率生成多方向性磨抛轨迹。根据Preston方程计算砂带磨抛去除模型,并根据去除模型设计了一个去除表面纹理评价函数,用于基于粒子群算法(particle swarm optimization,PSO)的磨抛轨迹参数优化方法,以对输入曲面模型进行自动化参数寻优,获得光顺规则、去除量分布均匀且适配当前待加工表面的加工轨迹,实现自动化的轨迹生成与规划。

1 基于Preston方程的砂带磨抛去除模型

1.1 Preston方程

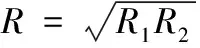

接触式机械抛光的材料去除模型往往基于Preston方程[14]:

dh=Kppc(x,y,t)v(x,y,t)dt

(1)

v(x,y,t)=vs(x,y,t)+vw(x,y,t)

(2)

式中,Kp为加工环境综合系数,与实验环境、砂带粒度和加工工件的特征相关,由试验确定;pc(x,y,t)为接触位置的压力;v(x,y,t)为加工工具和加工工件之间的相对速度;vs(x,y,t)为砂带进给速度;vw(x,y,t)为砂带机相对工件表面的运动速度。

由式(1)可知,去除深度与加工力和相对运动速度成正比:

dh/dt=Kppc(x,y,t)v(x,y,t)

(3)

由于针对单位时间的精准测量难度较大,易产生较大的测量误差,故改用砂带机相对工件运动的距离dl替代式(3)中时间变量dt,则式(3)可描述为

(4)

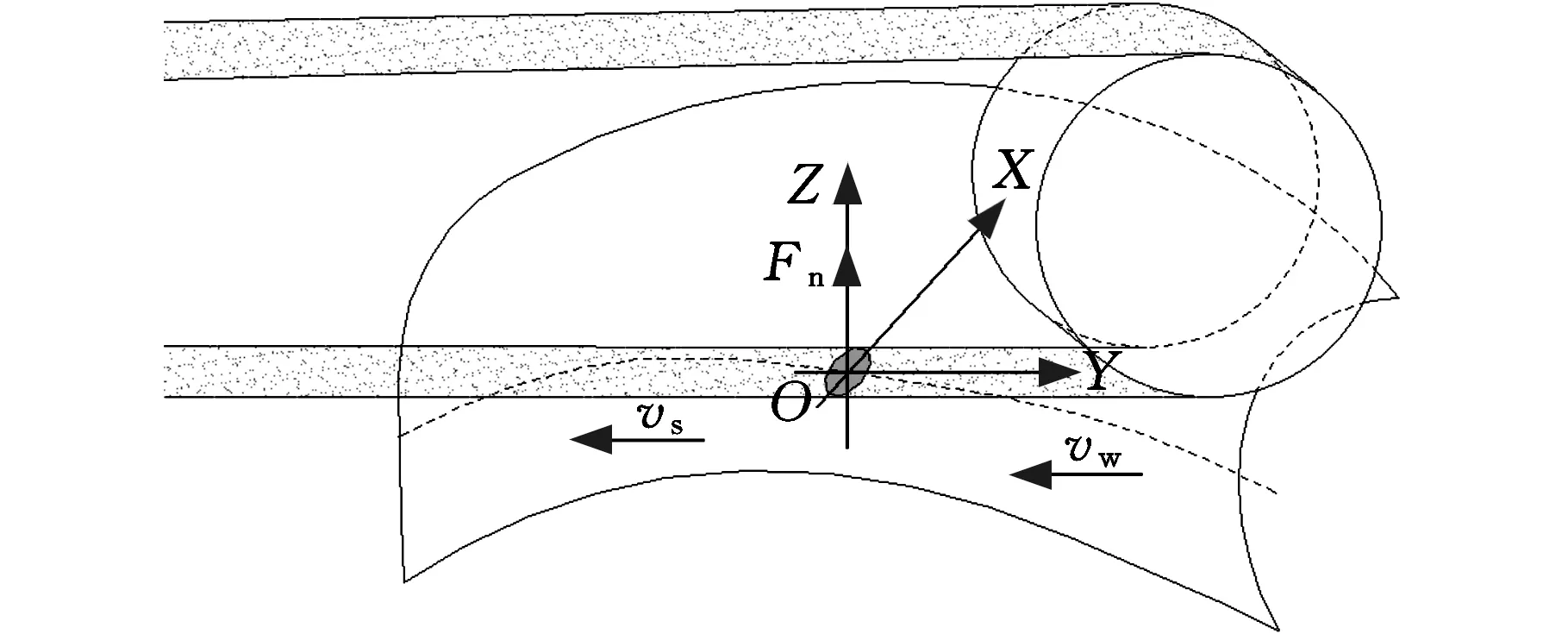

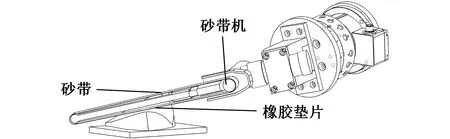

1.2 基于赫兹接触理论的接触区压力分布计算

砂带在加工过程中依赖砂带机的张紧机构及弹性驱动轮实现高速运动,如图1所示,因此,使用砂带加工工件表面的过程可视为一个刚性球体表面和一个弹性半空间体的摩擦接触过程。该接触满足赫兹定律,即加工过程中的弹性加工工具在刚性表面形成椭圆形接触面,如图2所示。

图2 砂带磨抛接触示意图

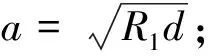

建立图2所示的坐标系,则加工工具在表面形成的接触面边界公式为

(5)

如图3所示,接触区域中心的压入深度为

图3 砂带磨抛接触廓形

(6)

接触区域内的压力为

(7)

(8)

式中,p0为接触区域内表面中心点的压力;ν为材料的泊松比,金属材料通常取ν=1/3。

1.3 材料去除廓形及深度模型

在接触区域内随机取微元M进行去除分析,如图4所示,其中,L1、L2分别为砂带接触表面微元M的起点和终点。砂带相对工件表面从L1位置移动至L2后,砂带与表面的接触区域离开微元M,砂带不再对微元M产生去除,M处磨抛完成。微元M处的材料去除量是砂带经过L1L2过程中砂带上每一个微元对微元M产生的去除量的累积。对式(4)积分可得微元M的去除量[15]:

图4 接触面微元示意图

(9)

将式(2)、式(7)代入式(9)并化简,得到微元M的去除量:

(10)

2 机器人磨抛轨迹生成

2.1 机器人磨抛轨迹刀位点位置规划

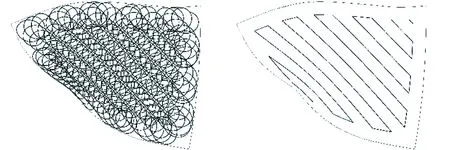

人工加工过程中,通用的消除加工纹理的方法是通过手持打磨设备沿圆圈形轨迹螺旋前进完成打磨。这种加工方式能够有效提高轨迹的多方向性,具有良好的加工效果。众多的轨迹排布策略中,摆线轨迹与手工抛光轨迹最相似。摆线轨迹具有抛光轨迹分布均匀、多方向性强的特点[16],且流畅光顺、无尖锐拐角,有利于保持加工过程中的均匀性。

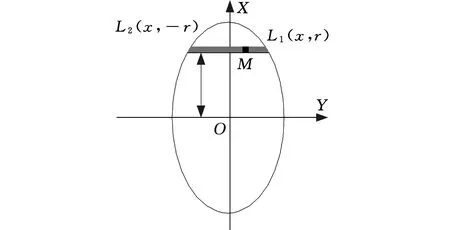

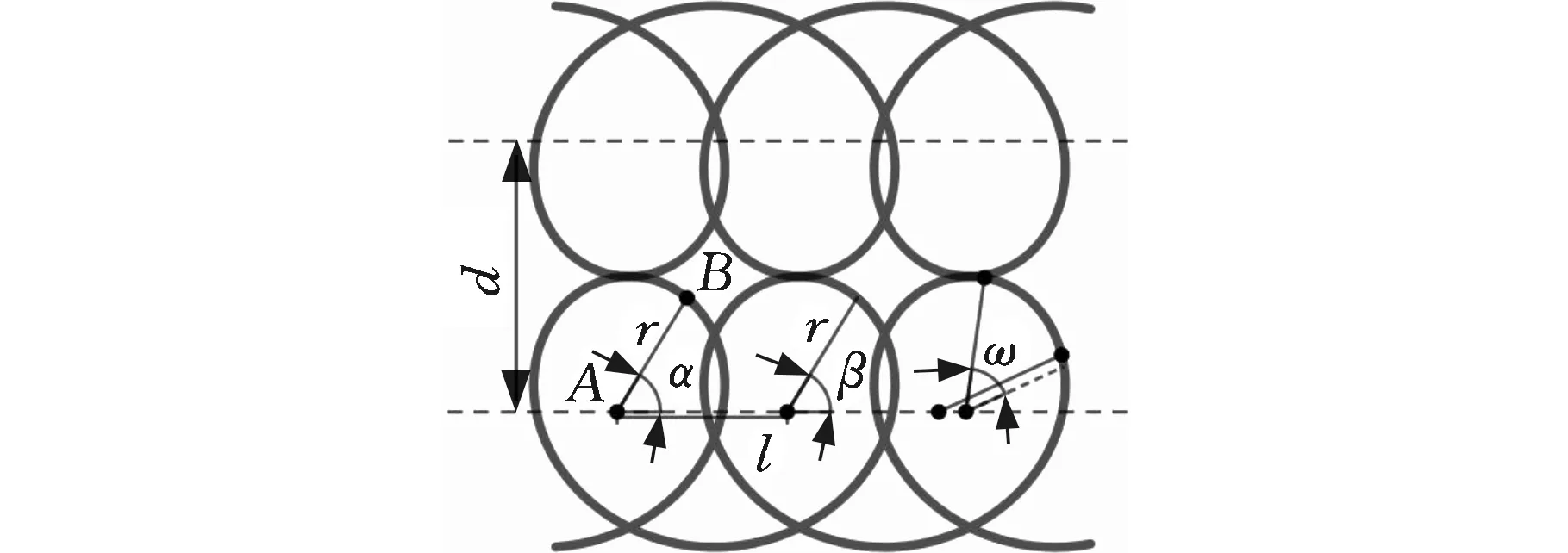

摆线由沿给定轨迹滚动前进的动圆所在平面内一定点(x,y)随圆滚动生成,如图5所示,其参数方程满足

(11)

式中,(xc,yc)为动圆的圆心坐标,动圆圆心沿给定曲线滚动前进,动圆圆心运动曲线称作摆线轨迹的导引线;r为定点到圆心的距离,称作摆线半径;ω为动圆滚动的角速度;θ为定点相对动圆圆心的初始角度。

动圆移动的速度可以用动圆圆心的运动速度描述,即

(12)

式中,(xct1,yct1)、(xct2,yct2)分别为t1、t2时刻动圆的圆心坐标。

任何形式的轨迹都可以作为摆线轨迹的导引线。平行于曲面边界的等距偏置曲线具有生成方法简单、轨迹规律、对称性和包覆性好的特点,适宜作为摆线轨迹的导引线。表面局部生成摆线轨迹及其导引线如图6所示。

图6 局部摆线轨迹及其导引线

2.2 机器人磨抛轨迹加工姿态规划

为计算求解磨抛轨迹刀位点的姿态,首先对待加工曲面进行建模。复杂曲面属于典型的NURBS曲面,其解析表达式可表述为

(13)

0≤u,v≤1

式中,Pi,j为在u、v两个方向上构成的控制网格;wi,j为权因子;Ni,p(u)、Nj,q(v)分别为定义在节点矢量u和v上的非有理B样条基函数。

轨迹刀位点处求解该点加工曲面法向,建立刀位点处局部曲面模型,求解工具位姿。刀位点处局部曲面的法矢N(u,v)可由刀位点局部曲面在u、v方向上的偏导叉乘获得。令

(14)

则有

(15)

式中,w(u,v)为权因子wi,j在uv曲面上的表达形式;A(u,v)是S(u,v)的分子;Su、Sv分别为局部曲面在u、v方向上的偏导,即前刀位点处u、v方向上的切矢。

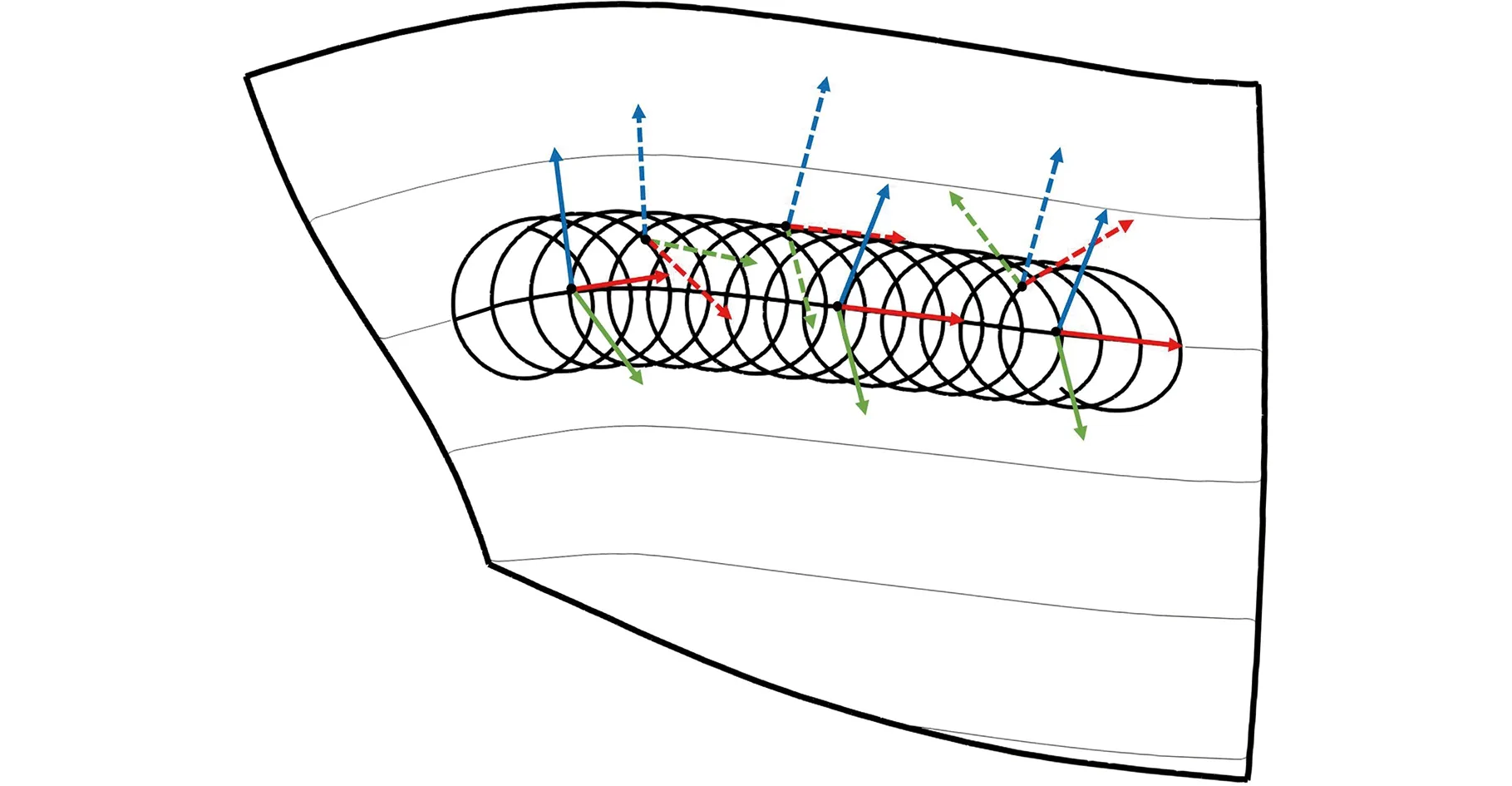

刀位点处加工曲面的法线方向作为磨抛过程中磨抛工具在此刀位点处刀具姿态法向(工具坐标系Z向),如图7中蓝色坐标轴所示。

图7 刀位点局部坐标系示意图

磨抛加工过程中,通常将磨抛轨迹的切线方向作为磨抛轨迹刀位点姿态的切线方向。多方向性轨迹的刀位点轨迹切线方向随路径轨迹变化较大,将磨抛加工轨迹的切线方向作为刀具姿态的切线方向会导致加工过程中刀具频繁且大幅度的姿态改变,带来严重的姿态干涉及机器人末端可达性问题,影响磨抛轨迹的光顺程度。将刀位点对应摆线导引线的切线方向代替摆线轨迹切线方向作为刀具姿态切线方向(工具坐标系X向)可以最大程度地减少刀具姿态频繁大幅变动。如图7所示,令刀位点对应的导引线切向方向单位矢量St为当前刀位点刀具姿态的切线方向,其中,虚线坐标系为以摆线轨迹切向为刀具切向姿态构成的局部坐标系,实线坐标系则为以摆线轨迹对应导引线切向为刀具切向姿态构成的坐标系;红色坐标轴描述了每个刀位点处刀具姿态的切向。对比图7实线坐标系和虚线坐标系变化幅度可知,将导引线切线方向作为刀具姿态切向能避免小范围内的姿态大幅度变化,使加工轨迹姿态变化更加流畅光顺。根据右手定则,叉乘局部曲面法矢N(u,v)及对应的导引线切矢St可得剩余姿态方向,如图7中绿色坐标轴所示。因此可知,加工轨迹中各刀位点处的刀具姿态为

(16)

实际加工过程中,磨抛工具通过位姿调整,使磨抛工具自身坐标系与上述方法生成的加工刀位点局部坐标系重合,进行磨抛加工[17]。

3 机器人磨抛轨迹优化

3.1 参数初始化及可行域确定

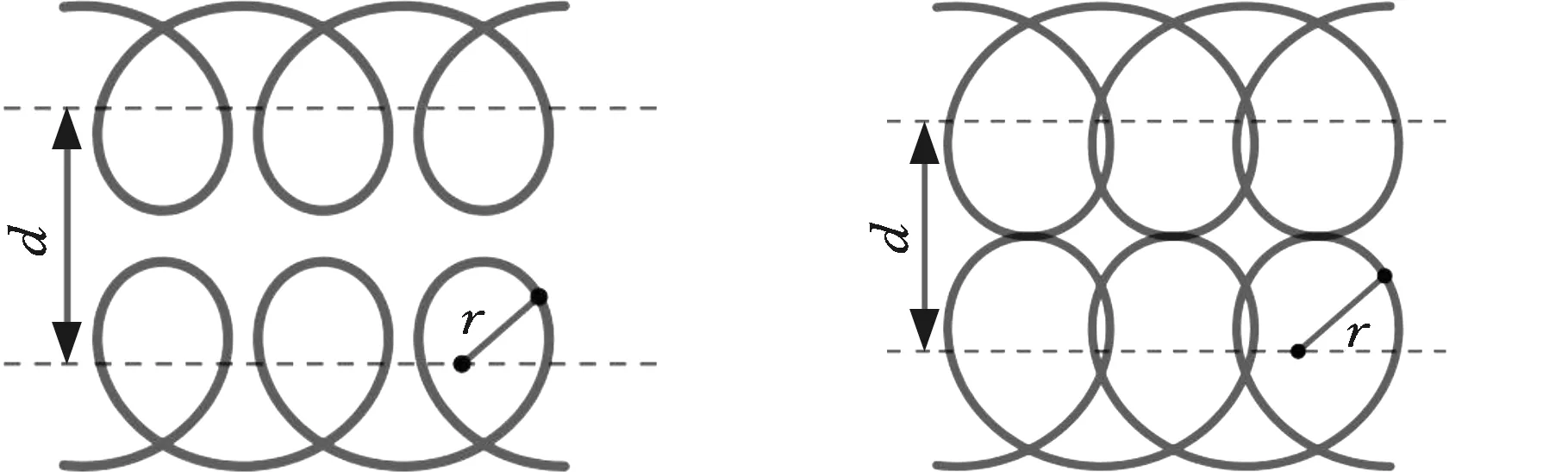

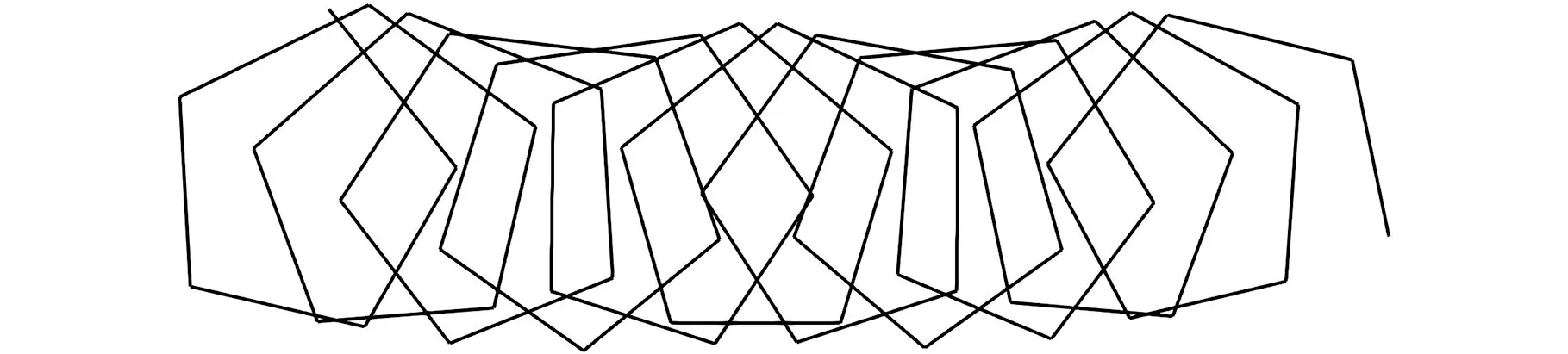

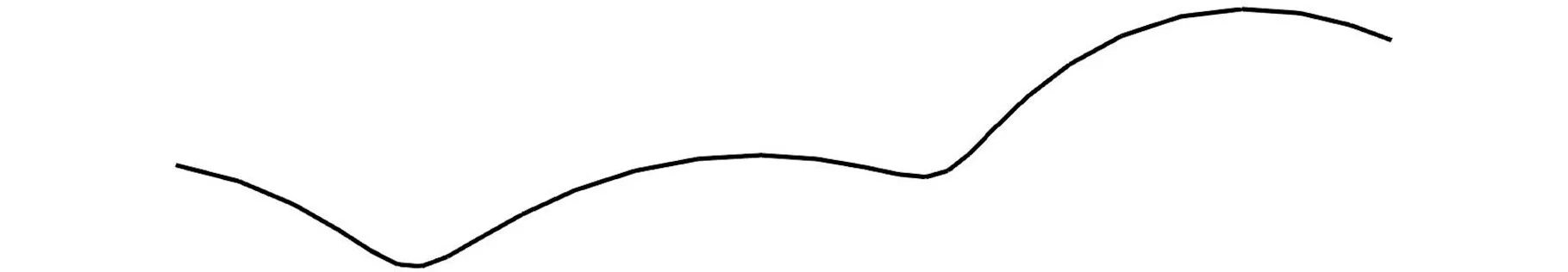

轨迹形式复杂、参数众多且高度耦合的特性为摆线在自动化磨抛加工过程中的应用带来了阻力。如图8所示,导引线偏置距离d、摆线半径r、动圆滚动角速度ω和圆心移动线速度v共同影响摆线轨迹形状和加工的去除效果;虚线为相邻摆线的导引线,其间距为导引偏置距离d,A(x,y)为摆线轨迹上的点B(x,y)对应的导引线点,AB的长度为摆线半径r。

图8 决定摆线形状的各项参数示意图

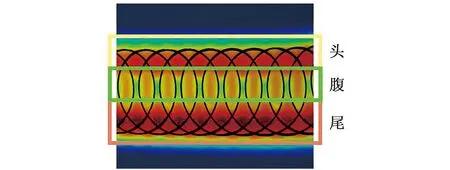

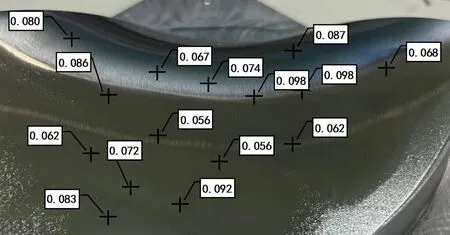

在单行轨迹内,摆线的去除大致呈图9所示的3个区域。头尾两部分轨迹密集重叠,去除量明显大于轨迹稀疏的腹部区域;尾部因轨迹密集重叠导致去除量大于头部。为增加曲面的去除整体分布均匀性,加工轨迹相邻行应交错分布,使摆线去除较多的头尾部分与相邻行去除较少的腹部交叠,避免产生欠加工区域和过切。导引线决定了动圆圆心的运动轨迹,相邻导引线之间的偏置距离d和摆线半径r的关系决定了相邻行之间轨迹交叠和搭接的情况。d>2r时,相邻两条磨抛轨迹之间有未加工的区域,如图10a所示。为避免此情况的发生,应保证d≤2r。d=2r时,相邻摆线行头部相交,如图10b所示;0 图9 单行摆线去除仿真效果 (a)d>2r (b)d=2r 图11 理想的相邻摆线行分布方式及其去除效果 动圆滚动角速度ω和圆心移动线速度v耦合,共同决定摆线圈分布的疏密程度和行内轨迹交叠情况。由参数方程可知,v越大,摆线轨迹越稀疏;ω越大,摆线越稀疏。ω和v同时变化时,两者变化量的相对大小决定摆线的疏密程度。Δv/Δω越大,摆线轨迹越稀疏;Δv/Δω越小,摆线轨迹越稠密;Δv/Δω=1时,摆线轨迹不发生变化,其中,Δv、Δω分别为v和ω的变化量。 实际加工过程中,ω和v过大都会导致轨迹发生严重变形。加工过程中需要进行插补运算,通过直线拟合的方法完成曲线加工,ω过大会导致拟合线段两点间的角度变化大、距离远,使轨迹出现明显的直线段和拐角,如图12所示。v过大会导致摆线闭合面积过小,成为波浪线轨迹乃至趋近直线,如图13所示。 图12 角速度过大导致的轨迹变形 图13 圆心线速度过大导致的轨迹变形 加工过程中,选择合适的摆线参数可以优化加工去除排布,实现轨迹的均匀搭接,减少过切和欠加工的产生,从而有效减少表面纹理。摆线参数多且耦合,而人工调参的工作量极大、试凑成本高、所需时间长,因此,本文提出一种基于Preston公式和PSO算法的参数优化算法,即在PSO算法的核心思想和进化手段的基础上,设计针对磨抛轨迹参数优化场景且基于Preston公式的优化目标函数计算方法,并基于设计的优化目标函数对摆线轨迹进行优化,以获得更好的表面加工质量。 0 (17) 摆线参数优化过程中,由于参数的复杂性和高度耦合,粒子群迭代容易导致求解过程陷入局部最优,引入动态调整的惯性权重w能有效避免此现象。w表示当前粒子的收缩速度对后续粒子的影响,是调整全局搜索和局部搜索的重要参数。w较大时,全局搜索能力强、收敛快;w较小时,局部搜索能力强、寻优能力强。因此,采用自适应方法对w进行优化能有效平衡收敛速度和寻优结果。各微粒的目标值趋于一致或趋于局部最优时,w增大;各微粒的目标值比较分散时,w减小。目标函数值优于平均目标值的微粒(w较小)予以保留;对于目标函数值小于平均目标值的微粒,其w较大,使该微粒向较好的搜索区域靠拢。改进后惯性参数表达式为[19] (18) 式中,wmin为最小权重,一般取0.4;wmax为最大权重,一般取0.9;f为当前粒子的适应度;fmin为粒子最小适应度;favg为粒子平均适应度。 优化过程中,以当前粒子描述的参数组合计算该组合加工后的工件表面磨抛去除量分布情况,并对去除情况进行定量评价,将评价指标作为当前粒子的适应度。加工表面磨抛去除量分布情况评价指标应定量描述曲面磨抛去除量分布的均匀程度。计算过程中,首先将曲面划分为一定密度的均匀三角网格,根据基于Preston公式的材料去除模型计算曲面内每个网格点的去除量并对去除量进行统计分析。加工表面去除量分布情况评价指标为去除量分布的离散程度: (19) F(h)为基于Preston公式计算的按设定加工方法加工后模型的网格点去除量方差,反映了去除量在表面分布的均匀程度。在加工轨迹合理、加工效果理想、加工表面光滑的情况下,表面各处的去除量相同或相近,F(h)较小,反之则较大。 摆线轨迹生成过程中,需优化的参数包括r、d、ω和v,优化目标为F(h)。为限制粒子的搜索空间,保证优化结果具有可行性,需限制参数的取值范围。 根据3.1节的分析,针对参数ω、vt/r、d/r开展仿真实验,以求取其优化可行域,具体做法为:以0.1为单位,将连续的ω、vt/r、d/r变量离散化;遍历各参数组合,通过对比各参数对轨迹生成和仿真结果的影响确定优化的可行域。根据上述仿真实验,可以得出以下限制:①为保证轨迹光滑且无严重形变,动圆滚动角速度ω应小于0.5 rad/s;②为保证摆线轨迹疏密得当,避免出现较大的未加工区域,圆心移动速度v应小于0.5r;③为提高优化效率,获得较小的加工表面去除量分布情况评价指标,动圆半径r应满足0.5d 综上所述,摆线参数优化问题可以抽象为一个带约束的参数规划问题,其目标为最小化网格点去除量分布均匀程度指标F(h),即 (20) 优化算法流程如图14所示,其中,每个粒子的适应度为当前参数组合下的轨迹去除分布均匀程度指标F(h)。为增加粒子群算法优化过程的稳定性,减少不必要的运算,提高算法运行效率,设置粒子群算法的最大迭代次数为100,收敛条件为30代内的适应度不再优化,适应值计算结果在±0.001范围内波动。当优化结果收敛或达到最大迭代次数时,输出优化结果。 图14 Preston-PSO优化算法流程图 本文建立可视化机器人磨抛加工仿真平台以对所提算法的加工效果进行验证。仿真实验基于开源的C++计算几何软件开发平台OpenCas-cade,利用其提供的三维曲面造型及解析功能建立三位一体的可视化轨迹生成仿真实验平台。仿真实验平台的主要实现流程如图15所示。 图15 机器人可视化机器人磨抛加工仿真平台实现流程图 仿真平台中,设置砂带机宽度为20 mm,磨抛力为2 N。加工轨迹生成过程中,轨迹适应度迭代曲线如图16所示。优化前的轨迹加工仿真效果如图17所示,图中的蓝色表示未被加工或去除量极少(磨抛较浅),绿色代表去除量适中(磨抛适中),红色则说明去除量较多(磨抛较深)。按照优化前的轨迹加工会产生大量的行内欠加工区域,行与行的搭接处还存在过切,表面磨抛去除量分布极度不均匀,适应度较大。本文方法优化后的摆线轨迹如图18a所示,未使用本文方法优化的摆线轨迹如图18b所示,方向平行轨迹如图18c所示。 图16 适应值迭代曲线 (a)行内欠加工区域 (b)行间过切区域 (a)本文方法优化的摆线轨迹 (b)未使用本方法优化的摆线轨迹 采用上述三种轨迹进行仿真磨抛加工,绘制仿真去除的热力图,分析3种轨迹的加工表面去除量分布情况,如图19所示。 (a)本文方法优化的摆线轨迹 对仿真结果进行统计分析,计算处于不同去除量水平的网格点数量并绘制分布直方图(图20)。 (a)本文算法生成的摆线轨迹 由图20a可知,本文算法优化的摆线轨迹加工表面的仿真去除量分布较为集中,去除量在表面的分布更加均匀。如图20b所示,未经优化的摆线轨迹加工表面去除量分布的离散度更高,说明存在加工不均匀的现象,工件表面存在较为明显的加工纹理(图19b)。如图19c所示,方向平行轨迹加工的表面纹理更加明显,表面去除量的分布更加分散,整体加工误差也更大。综上可知,方向平行轨迹加工的表面在表面纹理和去除量分布均匀程度方面表现较差,本文算法优化轨迹加工的表面在表面纹理和去除均匀程度上均表现出显著的优势。未经本文算法优化的摆线轨迹的加工效果介于方向平行轨迹与本文法优化的摆线轨迹中间,仿真加工后的工件表面出现加工纹理的情况有所改善,但表面加工不均匀的情况依然存在。 3种轨迹仿真去除结果如表1所示,在平均去除量相近的情况下,摆线轨迹加工表面的仿真结果有更小的方差和极差,这再次证明了摆线轨迹加工仿真的去除量分布更加集中、表面纹理得到抑制。从仿真结果可以看出,本文方法优化的摆线轨迹的去除量分布更加集中,去除分布更加均匀,工件表面加工纹理得到抑制。 表1 三种轨迹的去除分布 本实验平台由工业机器人KR30-3及其末端执行机构组成,末端执行机构包含砂带机(3M)及六维力传感器(ATIDELTA 系列 SI-330-30),能实现复杂曲面的恒力加工。 如图21所示,加工过程中,砂带与工件表面始终保持接触。砂带接触工件表面的一侧增加橡胶垫片避免砂带机与工件刚性接触,保证加工过程始终满足接触模型的等效条件,确保前文建立的去除模型在当前加工环境下成立。 图21 砂带机加工示意图 在实验平台进行复杂曲面磨抛加工对比实验,实验设置磨抛加工力F=2 N,砂带磨料粒度180目(3M金字塔砂带,A100),宽度20 mm,砂带机相对工件运动的速度v=3 m/s。机器人磨抛实验实物如图22所示,加工过程中的磨抛力如图23所示。 图22 机器人磨抛实验 图23 实验过程中磨抛力变化 采用恒定参数的方向平行轨迹与本文方法优化的摆线轨迹加工相同材质及形貌特征的工件,加工后的效果如图24所示,本文算法获得的工件表面更加光顺平整,表面曲率变化导致的纹理得到明显抑制。 (a)摆线轨迹 (b)方向平行轨迹 使用粗糙度测量仪对加工后表面进行质量检测。在工件表面均匀选取15个点检测粗糙度,结果如图25所示。本文算法获得的表面粗糙度分布更均匀,表面加工质量一致性好,表面各处的粗糙度均小于方向平行轨迹的加工表面粗糙度。特别地,在轨迹行交界处,摆线轨迹能够较好处理轨迹行之间的衔接问题,抑制搭接误差和表面纹理的产生,获得光滑平整的加工表面。摆线轨迹在轨迹行交界处的加工质量显著提高。 (a)摆线轨迹加工 利用三维扫描仪测量加工表面的去除量,并分析去除量的分布情况。为突出对比效果,也为使加工的去除深度满足三维扫描仪的测量精度,对工件表面的特定位置进行局部二次加工,以获得更多的去除量和更直观的去除分布情况。为获得理想的去除量,二次加工过程中,给定磨抛力F=4 N,其他工艺参数保持不变。二次加工后的表面区域去除效果如图26所示,其中,红圈部分为二次加工区域。由图26可知,与方向平行轨迹相比,使用本文算法生成轨迹加工的工件表面去除量变化更小、数值更加集中、去除量分布更加规律且变化更平缓,纹理得到明显抑制。 (a)摆线轨迹加工表面 方向平行轨迹加工表面的平均粗糙度Ra=0.271 μm,分布方差S2=0.0205 mm2,离散系数cv=0.5284。摆线轨迹加工表面平均粗糙度Ra=0.076 μm,分布方差S2=0.0002 mm2,离散系数cv=0.1817。方向平行轨迹加工表面的平均去除量为0.045 mm,去除方差S2=0.0010 mm2,离散系数cv=0.6974;摆线轨迹加工表面的平均去除量为0.337 mm,分布方差S2=0.0002 mm2,离散系数cv=0.0441。图27描述了表面粗糙度及去除量的离散程度,可以看出,经摆线轨迹加工后,工件表面的粗糙度和去除量在数值分布上更加集中,这意味着摆线轨迹加工的表面加工一致性优于方向平行轨迹。 (a)表面粗糙度 综上可知,相比于方向平行轨迹的加工表面,本文方法生成轨迹加工的表面具有更小的粗糙度、更均匀的去除量分布、更好的表面质量一致性。 (1)由本文方法生成的加工轨迹满足光顺、连续且多方向的要求,可以有效提高磨抛加工表面质量。 (2)摆线磨抛轨迹的形状及其加工效果主要受导引线偏置距离、摆线半径、动圆滚动角速度、圆心移动线速度共同影响。 (3)摆线磨抛轨迹参数优化可以抽象为带约束的多参数最优化,每个参数组合对应的适应度可根据材料去除模型计算得出。使用Preston-PSO算法对摆线参数进行优化,获得了最优加工路径。 (4)本文算法能生成适应目标工件的加工轨迹,无需人工调参,生成轨迹的质量及加工效果比传统轨迹生成算法有显著提升。本文方法生成的轨迹能满足机器人自动磨抛加工的要求,减少表面加工纹理并减小粗糙度,加工出的表面更加光滑平整,粗糙度和去除量分布更为均匀。

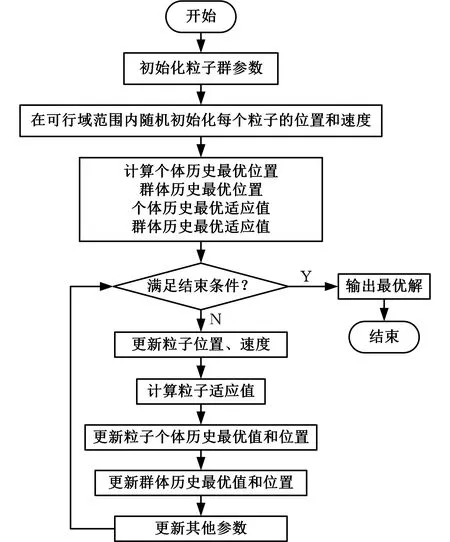

3.2 Preston-PSO算法参数优化

4 仿真与实验

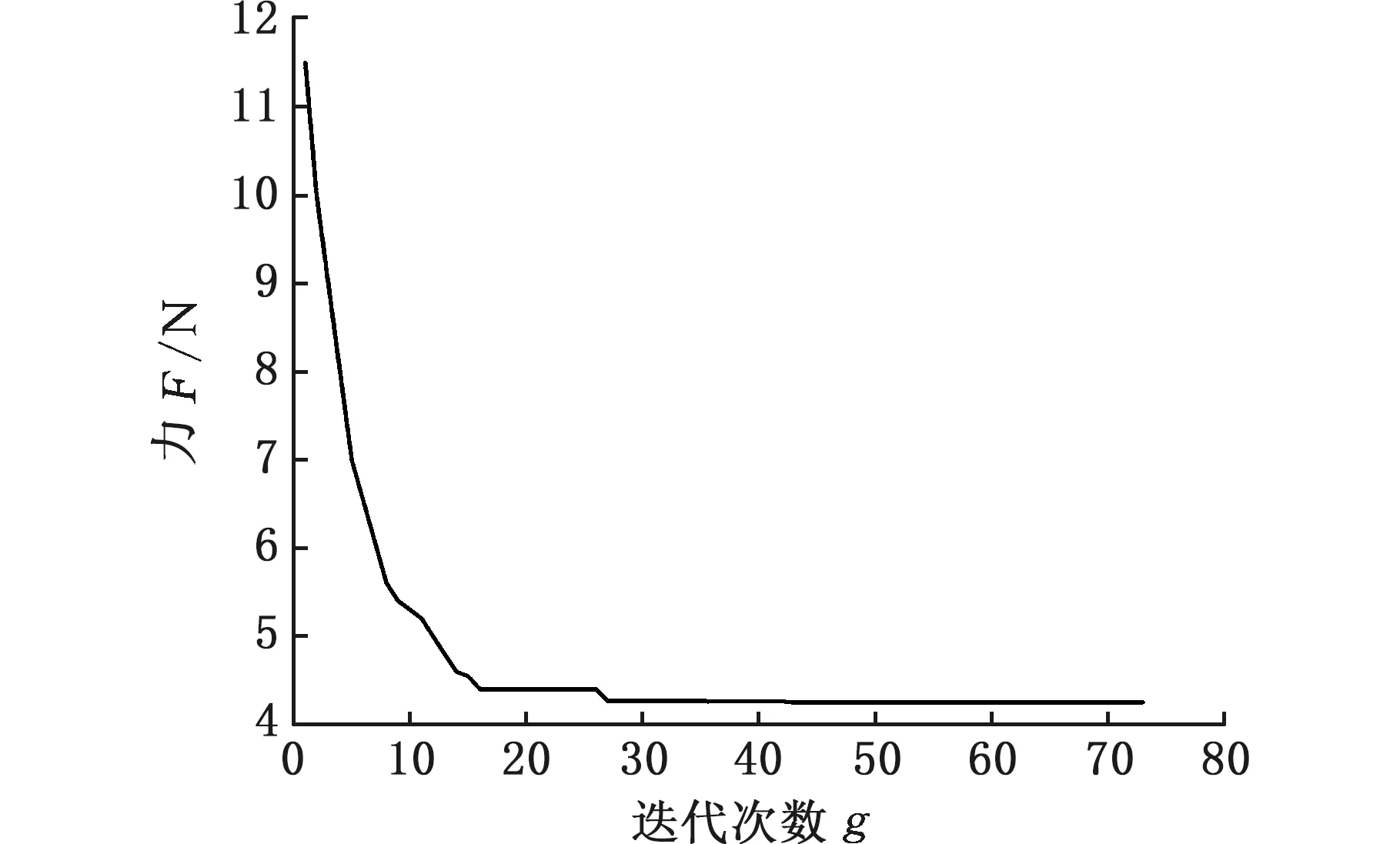

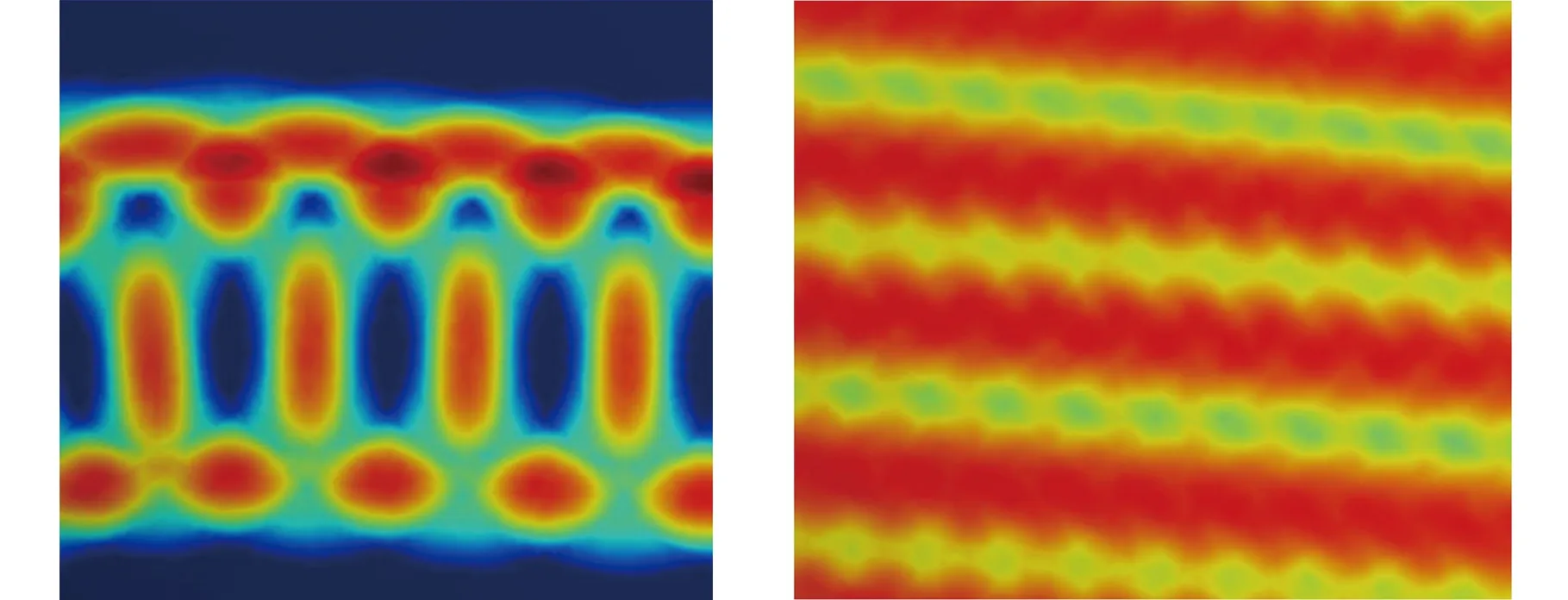

4.1 仿真平台建立及仿真验证

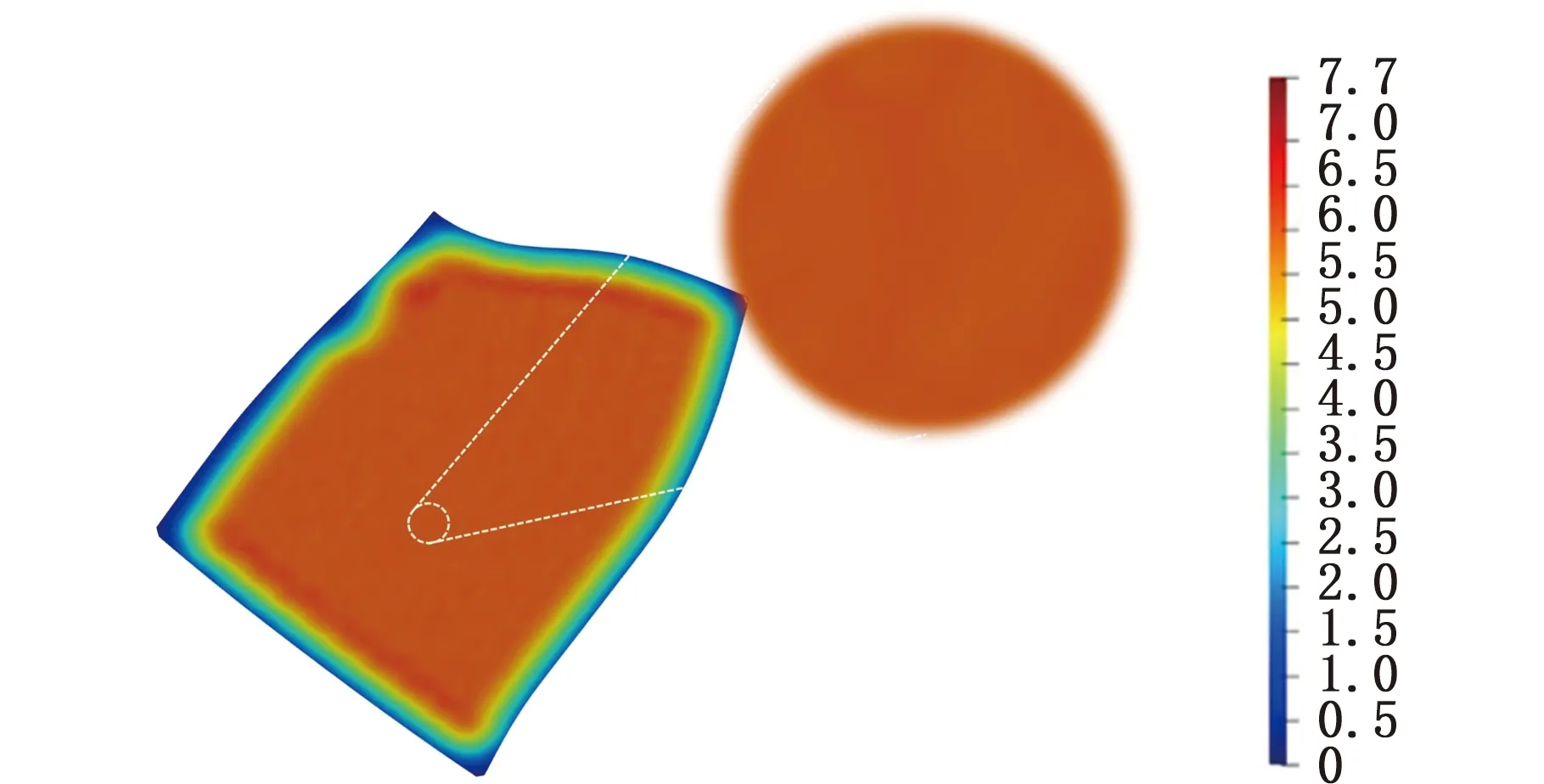

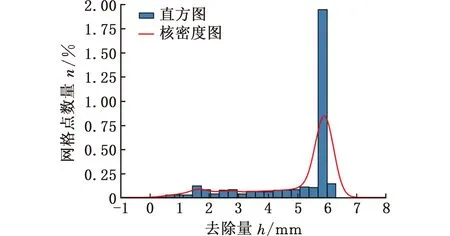

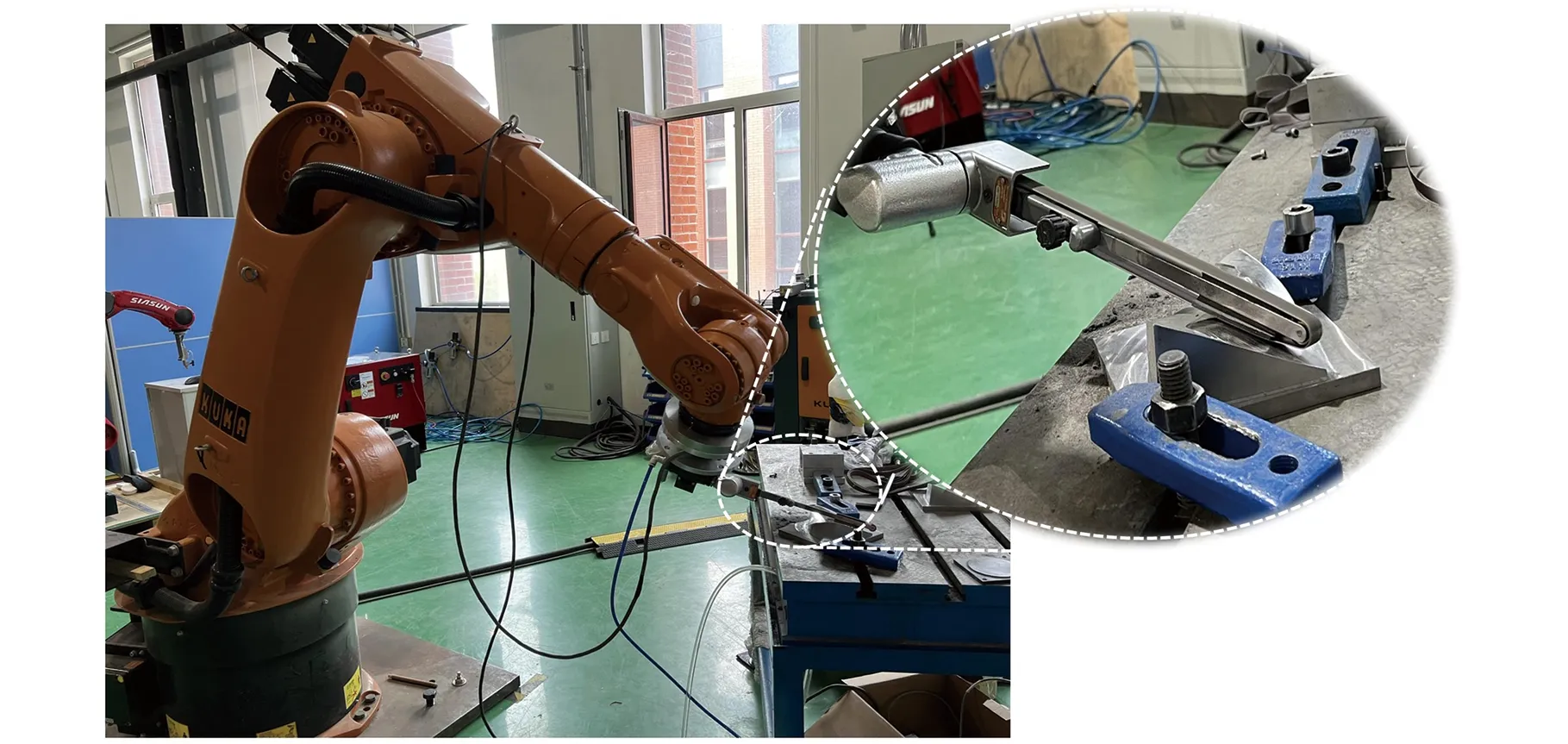

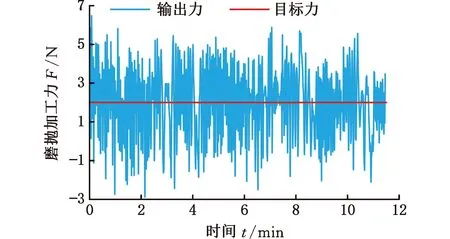

4.2 机器人磨抛加工实验

5 结论