基于动态性能分析的风电增速箱NW型行星齿轮综合修形方法

王均刚, 陈胜, 单正昂, 徐尤南

(华东交通大学载运工具与装备教育部重点实验室, 南昌 330013)

近年来风力发电行业发展迅速,风电增速箱是风力发电系统的关键部件,其传动性能的优劣直接关系到风电系统能否可靠运行。齿轮在运行过程中易产生振动、冲击和偏载现象,使齿轮的寿命降低。如何改善风电增速箱的传动性能成为了风电行业的热点问题。当前,除了常规的依靠减少齿轮的制造和装配误差的方法来提高传动性能以外,齿轮修形是应用最广泛的一种方法。通过齿轮修形,能改善齿轮的传动性能,从而提高齿轮的寿命[1]。

国内外许多学者[2-3]对齿轮修形进行了研究,并在降低齿轮传动误差和改善齿面接触状况等齿轮动态性能方面取得了良好的效果。Wang[4]提出了一种基于齿轮动态特性的修形优化方法,通过设定振动加速度最小为优化目标,计算出了齿条刀的最优修形参数;封旗旗等[5]基于改善齿轮传动时的误差,并考虑制造误差计算出齿轮的修形量,最后通过有限元仿真得出修形后齿轮传动更加平稳,齿轮传递误差得到改善。Zhou等[6]研究了齿廓修形对行星轮系动态响应的影响,并结合遗传算法对齿廓修形进行优化,进一步改善了齿轮的传动误差;王均刚等[7]对行星齿轮传动时的均载特性进行了研究,为改善齿轮齿面接触载荷分布的齿轮修形研究提供了基础;Xiong等[8]、Thamba等[9]采用抛物线修形曲线对齿轮进行齿廓修形,以消除齿轮传动过程中冲击载荷为目标,改善了齿轮的传动性能;Ozturk等[10]基于时变刚度建立了一种非线性行星齿轮动力学模型,通过参数化研究探讨了齿廓修形对齿轮传动性能的影响;赵旻等[11]建立了一种动力学刚柔耦合模型,并对模型的模态振型进行了分析,基于分析提出以齿轮修形来降低动态激励的方法,进而改善了齿轮的传动性能,并通过仿真验证了该方法的合理性;Zhang等[12]通过限元软件计算得到更准确的刚度,并对齿轮副进行微观修形优化,得出修形后齿轮副的最大接触应力显著减小、接触应力分布图更加均匀。Zhang等[13]提出了一种新的半解析载荷分布模型,研究了在不同载荷条件下齿向修形对载荷分布的影响,并且深入了解了齿轮传动的多齿接触特性;Wu等[14]、Chang等[15]、Jia等[16]通过研究齿轮的动态特性进而进行齿廓修形,进一步改善了齿轮接触时接触应力的大小以及齿面载荷分布情况。尽管目前对齿轮修形的研究取得了很大的进展,但针对风电增速箱中NW型行星齿轮修形的研究仍不完善,尤其是在风力系统增速箱中的工况下,齿轮传动过程中会产生较大的传递误差以及齿面载荷集中现象,通过齿向修形或者齿廓修形不能同时解决存在的问题。

现提出一种针对NW型行星齿轮齿廓修形结合齿向鼓形修形的齿轮综合修形的方法。对风电增速箱NW型行星齿轮基本结构及传动原理进行分析;建立NW型行星齿轮风电增速箱有限元模型,并进行动态性能仿真,研究综合考虑齿轮单位长度载荷以及齿轮的传递误差对齿轮传动性能的影响,并基于接触斑点、传动误差等仿真结果,提出齿轮综合修形方法,并对修形方法进行验证分析。

1 NW型风电齿轮箱基本结构及传动原理

1.1 NW型行星齿轮箱基本结构

模型为兆瓦级风电增速器用内外分离式NW型圆柱斜齿轮行星齿轮,其结构简图如图1(a)所示,相比于常用的NGW型行星齿轮[图1(b)],传动比范围更大、结构更紧凑。因此,NW型行星轮系齿轮箱的制造成本得到了降低,具有很大的应用前景。齿轮的基本参数如表1所示,该系统由太阳轮1、内齿圈5、系杆2和双联行星齿轮3、4构成。内齿圈5固定,太阳轮1作为输入轴,系杆2作为输出轴。

表1 齿轮参数

图1 行星轮系结构

1.2 轮系传动比的计算

在轮系结构中,如图1(a)所示,内齿圈5固定,令太阳轮1、双联行星齿轮3、双联行星齿轮4和内齿圈5的齿数分别为z1、z3、z4、z5,转速分别为n1、n3、n4、n5,系杆2的转速为n2。则齿轮的传动比为

(1)

由于内齿圈5是固定的,所以有n5=0,则有

(2)

由式(1)和式(2)可得

(3)

将齿轮参数(表1)代入式(3)中,可得该齿轮传动系统的输入和输出的传动比为1∶16。

2 NW型行星齿轮动态性能仿真分析

2.1 NW型行星齿轮系统建模

根据兆瓦级风力发电齿轮箱的结构尺寸参数(表1),建立其三维传动模型如图2所示,为后续动态性能仿真以及修形做准备。

图2 风电齿轮箱传动系统模型

以上述建立的模型为基础,设置运行功率为2 000 kW,转速为500 r/min,扭矩为1 020 N·m。在设定的运行工况下,进行仿真分析,选择齿轮的传动误差、单位长度的法向载荷、齿轮的啮合错位量以及齿轮齿面接触斑进行研究,以此作为依据来设计齿轮综合修形方案。

2.2 齿轮传动误差的分析

齿轮在运行过程中齿轮副实际啮合线和理论啮合线之间的距离偏移差值被称作是齿轮的传动误差(TE),它是影响齿轮传动性能的重要因素,其计算公式为

TE=σrb2-α1rb1

(4)

式(4)中:α1为主动轮理论传动角;σ为从动轮实际传动角;rb1、rb2分别为主、从动轮节圆半径。

由于齿轮在安装时存在安装误差,则会导致式(4)左右两边不相等,实际从动轮传动角为

σ=α2+Δα2

(5)

式(5)中:Δα2为角度偏差值;α2为从动轮的理论传动角度。

根据设定的具体的工况,进行齿轮的传动误差分析,获得齿轮内、外啮合的传动误差分别如图3(a)和图3(b)所示。

图3 齿轮的传动线性误差

从图3中可以看出,随着轮齿的啮合角的变化,外啮合齿轮对在啮合线上的位移变化范围为46.78~47.39 μm,TE为0.617 0 μm;内啮合齿轮对在啮合线上的位移变化范围为23.95~24.63 μm,TE为0.683 8 μm。TE越大,齿轮运转时产生的振动越剧烈,造成的齿轮磨损越严重。

2.3 单位长度法向载荷分析

单位长度法向载荷的大小表征着齿轮所受应力的大小,是判断齿轮传动性能优劣的重要标准,齿轮单位长度法向载荷越大受到的应力就越大,齿轮的寿命就会降低。因此,单位长度法向载荷是齿轮修形效果的一个重要指标[17]。计算时,常取单位长度平均载荷Pa,公式为

(6)

式(6)中:Tn为法向载荷,N;D为接触线长度,mm。

在实际传动中,实际载荷比理论载荷偏大。最大载荷计算公式为

(7)

式(7)中:K为载荷系数,K=KAKVKαKβ;Kα为齿间载荷分配系数;KV为动载系数;KA为使用系数;Kβ为齿向载荷分布系数。

基于设定的工况,进行动态性能仿真,得到齿轮的单位长度载荷分布如图4所示。

图4 单位长度法向载荷(2D)

从图4中可以看出,齿轮整个齿面的载荷都较大,其中内、外啮合最大单位长度载荷为803 N/mm和424.7 N/mm。当在一定的工况下,齿轮齿面所受单位长度法向载荷直接影响齿轮的失效的概率。

2.4 齿轮啮合错位分析

齿轮啮合错位量的大小取决于齿轮沿齿宽方向接触状况,基于齿轮修形的经验,齿向修形方式可以根据啮合错位量的大小来选择。进行齿轮动态接触分析,由于外啮合和内啮合齿轮对的啮合错位量区别不大,此处选择外啮合齿轮副的啮合错位量曲线进行分析,如图5所示。

图5 齿轮啮合错位量

图5中组合求解的偏移表示齿轮组的位移量进行叠加之后得到的综合错位量。可以得出,齿轮组的综合错位量为2.013 μm。

2.5 齿轮啮合齿面接触斑点分析

在齿轮传动过程中,两齿面的接触痕迹是齿面接触斑点,可用来评估齿轮的载荷分布。单位长度法向载荷是齿轮沿接触线上单位长度的载荷大小的表征,而接触斑点能反映出齿面上载荷的一个大致走向。在实际应用中,齿面接触状况越好,齿轮的传动寿命相应越高。齿面接触斑主要有齿面两端接触、齿面正常接触和齿面一端局部接触类型。在图4中,可以看出齿面接触斑点为正常接触类型,但齿轮整个接触面的载荷都较大,齿根部位则容易损坏。

通过以上的仿真分析可知,根据一定的参数下设计出来的齿轮在传动性能上还有待改善。齿轮修形常用来改善齿轮传动性能,但是常用的齿向修形技术尚无法有效地解决上述问题。为此,同时综合考虑了齿轮单位长度载荷以及传递误差对传动性能的影响,结合齿向修形和齿廓修形的优势,并基于齿轮的动态仿真分析结果,提出了一种兼顾降低传动误差与改善齿面集中载荷的齿轮综合修形方法。

3 综合修形方案的确定与计算

3.1 齿轮修形原理

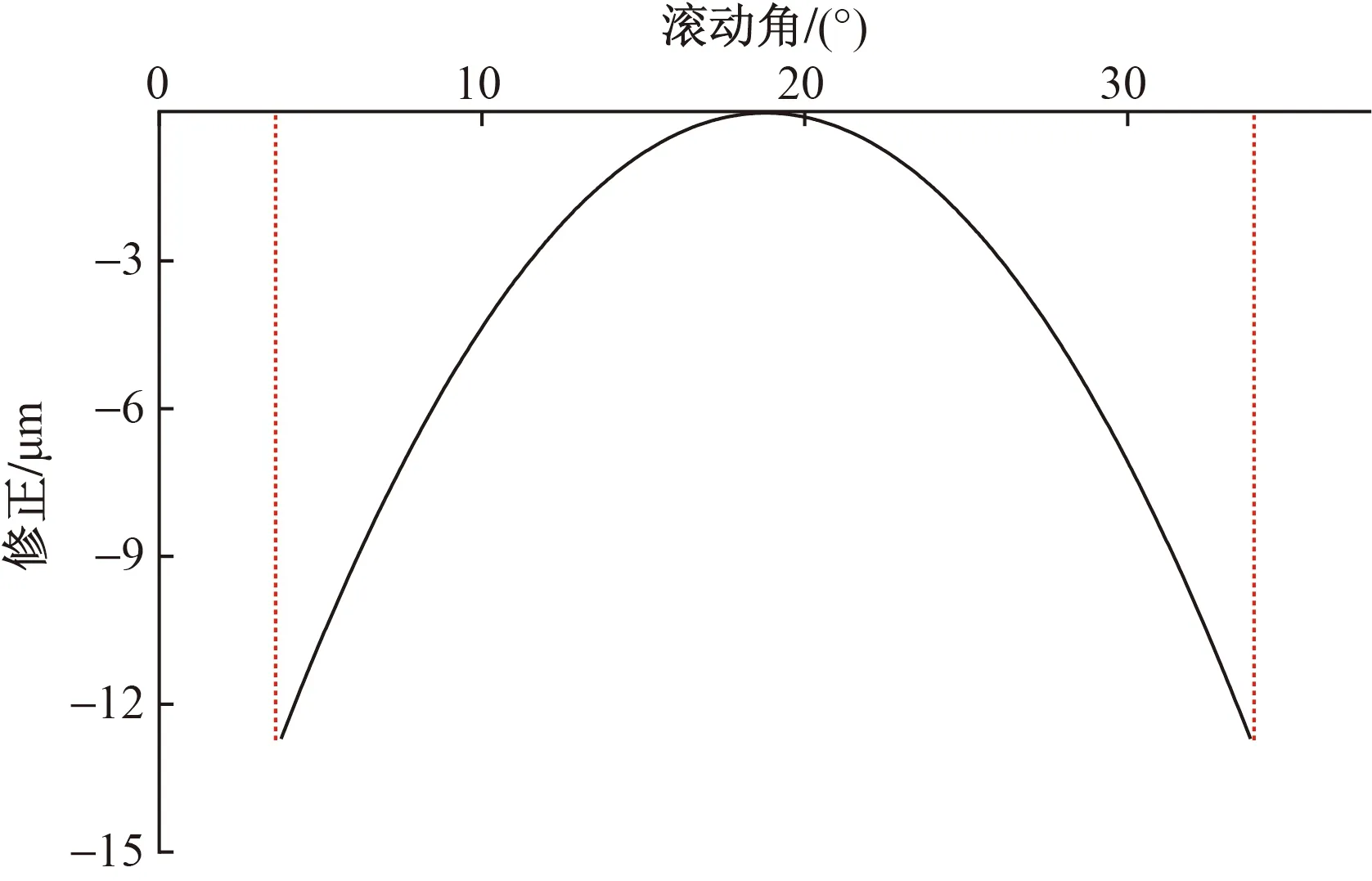

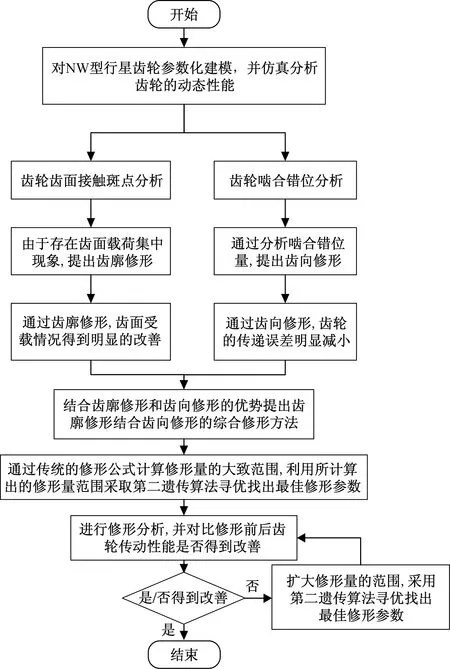

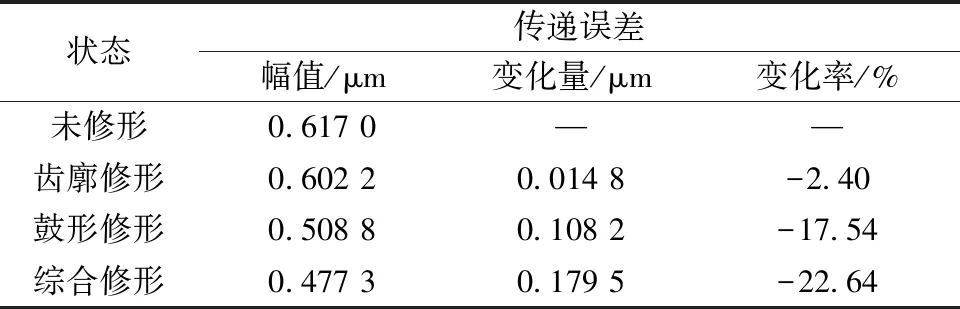

齿廓修形主要是通过合理地削去齿顶或齿根的部位来降低齿轮啮合冲击,从而使齿轮传动过程更平稳。图6(a)是齿轮刚啮入时,从动轮看作是不动的,主动轮会产生形变导致基节缩小。从图中可以看出,Pb1 1s为从动轮第一个齿;2s为从动轮第二个齿;1d为主动轮第一个齿;2d为主动轮第二个齿 (8) 式(8)中:r1、r2分别为主、从动轮的节圆半径;ω1、ω2分别为主、从动轮的角速度;Δr为基节偏差。 可以看出,此时齿轮传动比突然减小,轮齿啮合力突然增大,这种现象即为啮入冲击。 如图6(b)所示,在齿轮副即将啮出时,从动轮会产生形变导致基节缩小,有Pb1>Pb2。主动轮齿顶则会在从动轮齿根部位刮行,即发生啮出冲击。由以上分析可知,齿轮在传动过程中会存在啮合冲击现象,啮合冲击对齿轮的寿命和传动的平稳性有极大的影响,所以对齿轮进行修形具有一定的必要性。 修鼓量的确定是鼓形修整的关键步骤,如图7所示,根据齿宽b1和接触宽度bca的比值分两种情况分别计算修鼓量。 图7 鼓形修形原理 假设齿轮Z1与Z2的接触宽度为bca,齿面内最大弹性变量为EE′,以及当量倾斜角为α,3个参数之间的关系为 EE′=bcatanα (9) 鼓形量Ce计算公式为 (10) 式(10)中:b1为齿宽,mm;Fβy为齿向误差,μm。 根据接触宽度bca与齿宽的比值计算修鼓量。 (11) (12) 式(12)中:Fn为分度圆柱上平均端面力,kN;Cv为齿轮综合刚度,N/(mm·μm)。 Fn=FtKvKA (13) (14) 式中:Ft为分度圆端面切向力,KN;T为转矩,N·m;KA、Kv取值为1;Z、Mn、β取值见表1。 对太阳轮1进行计算,由式(14)可以计算出Fn=21.827 9 kN,在软件中查看所设计齿轮的微观细节可以得到太阳轮1的Cv=14.45 N/(mm·μm),齿宽b1=20 mm,齿轮的综合齿向啮合误差为Fβy=Fβx-yβ=0.132 8 μm(其中yβ为齿向跑合余量),则bca=21.374 8 mm,bca≥b,故选取式(12)计算得到鼓形修形量为Ce=7.26 μm。同理可以求得行星轮3鼓形修形量为15.35 μm,行星轮4鼓形修形量为12.61 μm,内齿圈5的鼓形修形量为11.48 μm。 修形曲线通常由两种:直线修形和圆弧修形,如图8所示。针对不同的修形曲线,修形后会有不同的修形效果,一般采用圆弧修形更有利于消除尖点现象,降低齿轮传动时的振动噪声。直线修形通常适用于轻微过载的情况。因此选择使用圆弧修形的修形曲线。 图8 修形曲线 通过上述的分析,齿向修形决定采用鼓形修形,修形曲线采用圆弧修形曲线,如图9所示。 图9 齿向修形曲线 齿廓修形主要是针对齿轮的齿顶和齿根进行修形操作。齿轮受载较大,齿根修形会导致齿轮的齿根强度减弱,所以只选择啮合齿轮中的小齿轮进行齿顶修形。在齿廓修形中齿廓的修形量主要由齿轮受载而产生的弹性形变量和制造时产生的基节偏差量决定的,齿廓修形量的计算公式为 Δ=ε+fb (15) 式(15)中:Δ为齿廓修形量;fb为基节误差;ε为齿轮弹性形变量。其中根据《圆柱齿轮、锥齿轮和准双曲面齿轮 胶合承载能力计算方法 第1部分:闪温法》(GB/Z 6413.1—2003)得到弹性形变为 (16) 式(16)中:Ft为切向力;KA为载荷使用系数;Kmp为分支系数;θt为端面压力角;b为齿宽;CV为啮合刚度;将KA、Kmp分别取1。 查询所需要的数据,代入式(16)中计算得到行星轮4的齿顶修形量为8.93 μm,太阳轮1齿顶修形量为12.67 μm。 从修形曲线的起点到齿顶之间的距离称为修形长度,修形长度的计算公式为 L=(S-Pb)/2 (17) 式(17)中:S为实际啮合线长度,S=Pbεa,εa为重合度,Pb为基节,Pb=πmcosα。 根据上述计算可以得出内啮合修形长度,其中通过查看接触几何参数可以得到εa=1.235 5,则太阳轮1修形长度为L=1.389 7 mm,修形曲线如图10所示。 图10 齿廓修形曲线 由上述分析可知,齿向修形是针对齿轮齿面方向上进行相应的修形,能改善齿面载荷分布情况,使齿轮传动更平缓。齿向修形选择适用于齿轮啮合错位量较小的鼓形修形。齿廓修形能够达到减缓齿轮啮合冲击,然而齿根修形会导致齿轮齿根的接触强度降低,所以选择齿顶修形。 综上所述,提出了一种兼顾降低传动误差与改善齿面载荷集中现象的齿轮综合修形方法,来提高齿轮使用寿命,该方法提出的流程图如图11所示。 图11 齿轮修形方案流程图 齿轮的修形量是影响修形效果的重要因素,根据经验公式[式(12)和式(16)]各齿轮的修形量已大致算出,并在此修形量的基础上采用第二遗传算法进行一定范围内的寻优计算得出此修形范围内最佳修形参数组合。第二遗传算法是一种寻优的算法,在一定的取值范围内,可以通过第二遗传算法找到适合目标的最优解,如图12所示为遗传算法的工作原理图。 图12 遗传算法工作原理图 遗传算法是一种通过模拟生物在遗传过程中的选择(selection)、交叉(crossover)和变异(mutation)来进行全局搜索优化的方法。问题中的每一个解都来自种群中的个体,优化过程中不断的反复进行迭代,在每一代个体产生下一代个体时都会经过选择、交叉和变异的过程[18]。经过若干代遗传进化后,所得到的结果则为最优解。遗传算法的数学模型为 SGA=(C,E,P,M,δ,τ,φ,T) (18) 式(18)中:C为二进制编码方法;E为适应度评价函数;P为初始种群;M为个体的总数,取50;δ为选择算子;τ为交叉算子,取0.2;φ为变异算子,取0.3;T为算法终止条件,遗传代数取1 000。 在优化的初始阶段,系统会在设定的数值范围随机生成候选设计方案,此为第一代方案,在第一代候选方案的基础上进行惩罚制度的评分,选出最优方案。第一代选出的最优方案作为第二代设计方案的基础,再进行寻优,以此类推,遗传算法的优化流程如图13所示。 图13 遗传算法优化流程 定义变量分别针对太阳轮1工作面和行星轮4工作面,即太阳轮1右齿面,行星轮4左齿面,分别输入齿轮大致修形范围:渐开线斜度-20~20 μm,渐开线斜度为了考虑实际加工的方便设置为5~20 μm,齿向斜度-20~20 μm,齿向鼓形量5~20 μm,并选定优化方案,最后设定所要优化的目标,要兼顾降低齿轮的传递误差和改善齿面的载荷分布,所以在设定传递误差的峰峰值时越小越好,选择接近0。设置好参数后,进行算法分析,在算法中分析了1 000个方案,运行结果如图14所示,因为在这些方案中采用的是惩罚制评分,即得分越低的方案则越接近设定的优化目标,故显示的是每个方案的名义得分。得到的最优修形参数如表2所示,图15为右齿面优化修形后的目标形态。 表2 齿轮的最佳修形量 图14 第二遗传算法优化结果 图15 太阳轮1修形后的齿面形态 为了验证所提出的综合修形方案的可行性,根据计算出来的修形量(表2),对齿轮进行修形。对比分析齿廓修形、鼓形修形和综合修形3种不同的修形方案的修形效果,验证所提出的综合修形的优越性。 对修形后的齿轮进行接触动态仿真分析,仿真结果如图16所示,外啮合齿轮组中选择太阳轮1进行分析,内啮合齿轮组中选择行星轮4进行分析。 图16 齿轮单位长度法向载荷分布 由图16中可直观地看出,无论是内啮合还是外啮合情况,综合修形的效果最优,其次是齿廓修形后的齿面,鼓形修形后的齿面的载荷分布情况最差。综合修形后载荷主要集中在齿面中间部分,且往外均匀扩散,齿面的接触情况得到了极大的改善。太阳轮1和行星轮4的最大单位长度载荷相比未修形时分别降低了 24.16% 和17.21%。 三种不同修形方案下的传动误差分析结果如图17所示。同样在外啮合齿轮组中选择太阳轮1进行分析。可以看出,综合修形后的齿轮传递误差和鼓形修形后的传递误差相差不大,然而齿廓修形后传递误差和未修形时传递误差相差不大,综合修形效果下的太阳轮的传递误差为0.477 3 μm,相比于未修形效果下的0.617 0 μm,降低了22.64%,行星轮传递误差为0.442 9 μm,相比未修形时的0.683 8 μm,降低了35.23%。 图17 齿轮修形后传递误差 由上述分析可以看出齿廓修形主要能降低齿轮的传动误差,但对齿面接触载荷的影响较小;鼓形修形主要能改善齿面的接触状况,但是对齿轮的传递误差的影响较小;综合修形能兼顾降低齿轮传动误差与改善齿面载荷集中现象。为了直观评价3种修形效果,列出太阳轮1修形后传递误差改变量和单位长度载荷变化量分别如表3、表4所示。 表3 传递误差值 表4 最大单位长度载荷 NW型行星齿轮在运行过程中,因齿轮啮合冲击和传动误差易使得齿轮发生齿面磨损失效,从而影响了齿轮的使用寿命。运用专业齿轮传动分析软件构建兆瓦级NW型风电行星轮的动力学仿真模型并对进行动力学仿真分析,以齿面接触斑点和齿轮传动误差作为提高齿轮传动性能的衡量标准,得到如下结论。 (1)齿廓修形主要能改善最大单位长度载荷,齿轮修形后齿面载荷由齿面中间均匀向外扩散,齿根所受载荷得到了降低;鼓形修形主要能降低齿轮传动误差,传递误差在修形后有了明显的降低,综合修形兼顾降低了传动误差与改善了齿面载荷集中现象。 (2)修形效果分析表明,经过综合修形后,外啮合齿轮中,传动误差为0.477 3 μm,相比于未修形的0.617 0 μm,降低了22.64%;最大单位长度载荷为609 N/mm,相比于未修形的803 N/mm,降低了24.16%。内啮合齿轮传动中,传递误差为0.442 9 μm,相比于未修形的0.683 8 μm,降低了35.23%;最大单位长度载荷为351 N/mm,相比于未修形的424.7 N/mm,降低了17.21%,可见综合修形同时改善了齿轮传动误差和齿面载荷分布,从而提高了风电增速箱中齿轮的传动性能和使用寿命,对风力发电的发展具有重要研究意义。

3.2 齿向修形方案

3.3 齿廓修形方案

3.4 综合修形方案的提出及最优修形量的确定

4 修形效果验证分析

4.1 修形后单位长度载荷分布分析

4.2 修形后齿轮传动误差分析

5 结论