微波-刚柔组合桨强化软锰矿浸出实验研究

*陶星宇 刘仁龙 岑少斗 陈书锦

(重庆大学化学化工学院 重庆 400044)

引言

锰作为一种非常重要的战略金属被广泛用于钢铁、有色冶金、化工、电子、电池、农业等领域[1-3]。随着锰矿资源开发,国内锰矿资源储量逐年下降及锰矿整体品位日趋偏低[4],为了合理开发利用锰矿资源,寻求更高效环保的提锰工艺受到了广泛的关注。

目前软锰矿的处理技术主要分为火法还原焙烧法和湿法还原浸出法[5]。相较于传统的软锰矿还原焙烧技术存在的焙烧时间长、热能量消耗大及烟气排放等问题,两矿加酸浸出法在生产锰系产品成本和环境保护方面有着较大优势,但是该技术存在锰浸出率低、硫转化不完全[6]等问题,因而寻求一种绿色廉价的过程强化技术来促进锰高效浸出、硫高价转化是很有必要。

近年来,为了强化浸出过程中锰的浸出和减少低价硫物质的生成,一些学者在强化传热[7]及提高混合效率[8]方面作出了不少的创新。微波加热技术作为一种新型加热方法,凭借其独特的加热原理,在冶金工业中的应用逐渐广泛[7,9],可将微波引入软锰矿的湿法浸出过程强化传热;而在强化混合方面,刘作华等[10]将柔性体与刚性体组合,设计出的刚柔组合桨有利于输入能量在流场结构内有效分配,可将刚柔组合搅拌桨应用于锰矿浸出过程中。将两种强化手段相结合,可使体系迅速达到所需温度以缩短反应时间,强化流体-物料之间的混合效果,进而提高锰的浸出率及减少硫单质的生成。

本文以软锰矿和黄铁矿为研究试样,提出一种微波-刚柔组合桨耦合强化软锰矿湿法浸出新工艺,探究反应温度、硫酸浓度、黄铁矿与软锰矿质量比、液固比对锰浸出率的影响。

1.试验部分

(1)试验材料

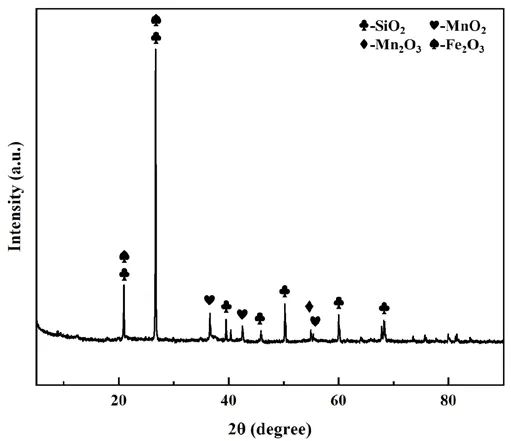

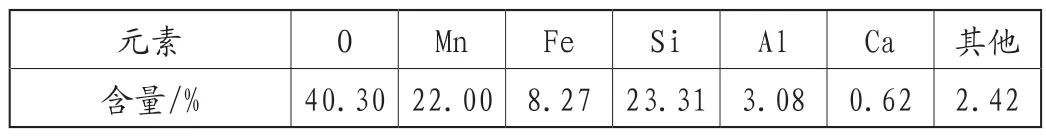

实验所用的软锰矿的主要化学成分见表1,其XRD分析结果如图1所示。可以看出,软锰矿的主要成分是MnO2、Mn2O3等。

图1 软锰矿的XRD分析

表1 软锰矿的主要化学成分分析

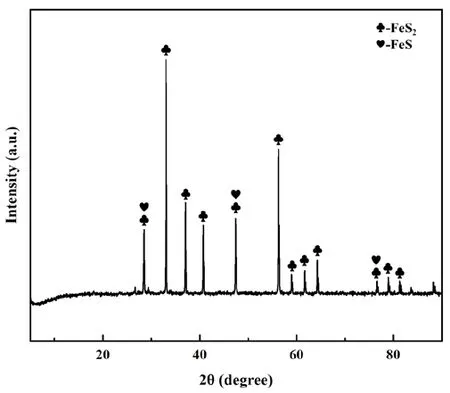

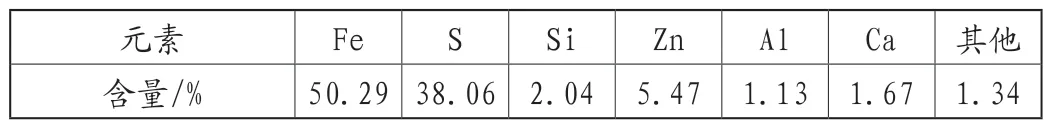

实验所用的黄铁矿的主要化学成分见表2,其XRD分析结果如图2所示。可以看出,黄铁矿的主要成分为FeS2和FeS。

图2 黄铁矿的XRD分析

表2 黄铁矿的主要化学成分分析

实验前将软锰矿、黄铁矿研磨过筛至200目。实验所用硫酸、盐酸、磷酸、硝酸、高氯酸、硫酸亚铁铵、N-苯代邻氨基苯甲酸均为符合国家标准的分析纯试剂,实验用水均为去离子水。

(2)试验仪器

一种微波-刚柔组合搅拌桨联合处理矿物的装置[11],与昆明理工大学合作研制;刚柔组合桨和刚性桨;电子天平(AL104),上海精天电子仪器有限公司;真空干燥箱(DZF-6053),上海一恒科学仪器有限公司;恒温磁力搅拌器(ZNCL-GS),巩义市予华仪器有限公司;电动搅拌机(D2015W),上海司乐仪器有限公司;循环水式真空泵(HZ-D),上海予申仪器有限公司;X射线衍射仪(X'Pert Powder),PANalytical公司。

(3)试验方法

微波加热-刚柔组合桨条件下:将称量过后的软锰矿和黄铁矿按照一定的液固比放于装有硫酸溶液(溶液温度已达到实验所需温度)的反应槽内混合;实验设备参数(微波功率、搅拌速率、浸出温度)设置完成后,打开搅拌装置(搅拌桨为刚柔组合桨),开启微波反应装置。常规加热-刚性桨条件下:将矿样和硫酸溶液放入烧杯后混合放入恒温水浴锅,使用恒速的刚性搅拌桨进行浸出反应。反应后过滤得到的滤液利用硫酸亚铁铵滴定法(GB/T 1506-2016)进行滴定,计算锰浸出率。浸出渣干燥后用于后续表征测试。

2.结果与讨论

(1)反应温度对锰浸出率的影响

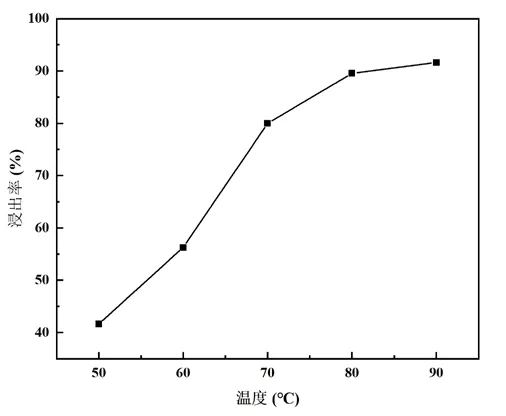

在硫酸浓度1.5mol/L、黄铁矿与软锰矿质量比0.2、液固比10、微波功率550W、搅拌速率250r/min条件下反应180min,实验考察了不同反应温度对锰浸出率的影响,如图3所示。

图3 反应温度对锰浸出率的影响

由图3可知,锰浸出率随着温度的增加而增加。这是因为温度升高加剧了分子的热运动,增加了软锰矿与黄铁矿之间的有效碰撞次数,进而加快了扩散速率,提高了锰的浸出效率。在90℃下,反应180min后,锰浸出率可达到91.64%。从浸出效率及后续实验温度调控角度考虑后选择90℃作为整个反应过程的反应温度。

(2)硫酸浓度对锰浸出率的影响

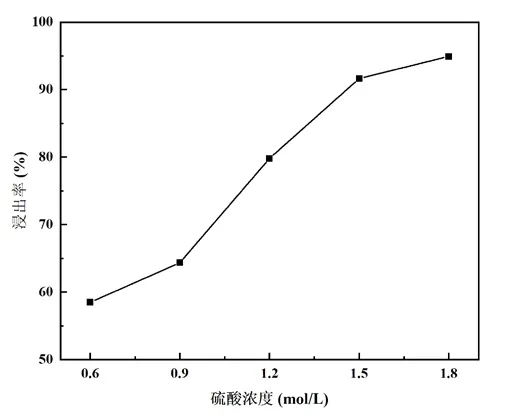

在反应温度90℃,黄铁矿与软锰矿质量比0.2、液固比10、微波功率550W、搅拌速率250r/min条件下反应180min,实验考察了不同硫酸浓度对锰浸出率的影响,如图4所示。

图4 硫酸浓度对锰浸出率的影响

由图4可知,锰的浸出率随硫酸浓度的增加而增加。这是由于随着H+浓度的增加,体系中Fe3+与Fe2+的浓度比随之增加,这有利于黄铁矿生成Fe2+以及Fe2+还原软锰矿最终变为Fe3+反应的进行,因而促进了浸出反应的进行,当硫酸浓度在0.6~1.5mol/L之间,锰浸出率增加较为显著。由于反应体系酸性不宜过大,过高的硫酸浓度会使后续工序辅料用量增大。因此从高效浸出及节省试剂的角度综合考虑,硫酸浓度选择1.5mol/L较优。

(3)黄铁矿与软锰矿质量比对锰浸出率的影响

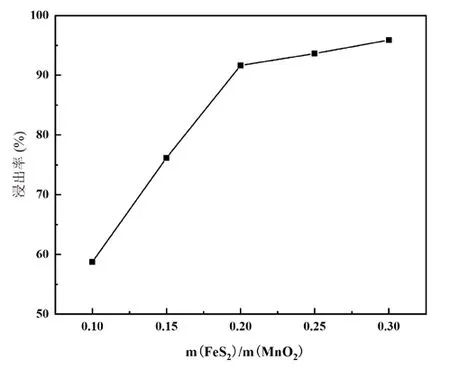

在反应温度90℃,硫酸浓度1.5mol/L、液固比10、微波功率550W、搅拌速率250r/min条件下反应180min,实验考察了不同黄铁矿与软锰矿质量比对锰浸出率的影响,如图5所示。

图5 黄铁矿与软锰矿质量比对锰浸出率的影响

由图5可知,两矿质量比对锰的浸出率呈现出正相关趋势,浸出率随两矿质量比的增加而增加,当两矿质量比在0.1~0.2之间,锰的浸出率增幅明显,而当两矿质量比大于0.2时,随着两矿质量比的增大,锰浸出率变化很小。这是因为作为还原剂的黄铁矿加入量越大,化学反应的推动力越大,锰浸出率也会提高;但是若黄铁矿加入量过多,会导致了副反应中单质硫的产生,包裹在矿物表面,阻碍反应的进一步进行,进而降低其利用率而造成不必要的浪费。综合考虑,选择黄铁矿与软锰矿质量比为0.2为后续实验条件。

(4)液固比对锰浸出率的影响

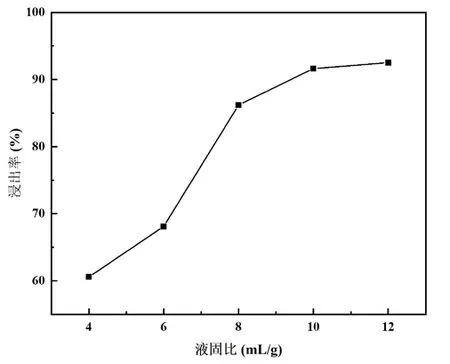

在反应温度90℃,硫酸浓度1.5mol/L、黄铁矿与软锰矿质量比0.2、微波功率550W、搅拌速率250r/min条件下反应180min,实验考察了不同液固比对锰浸出率的影响,如图6所示。

图6 液固比对锰浸出率的影响

由图6可知,锰的浸出率随着体系液固比的增大而提高。这是因为在浸出体系中,作为体系中的固体反应物,软锰矿与黄铁矿的表面与硫酸溶液进行接触,液固比的增加会增大两者之间的接触概率,加快反应物间的传质效率,使得锰浸出率增加。但是过大的液固比会稀释反应物,不利于锰的浸出;同理,液固比较小时,体系黏度增大,溶剂的流动性较差,不利于反应物颗粒的传质。当两矿质量比在4~10之间,锰的浸出率增幅较为显著。综合考虑,确定合适的液固比为10作为后续的实验条件。

(5)微波-刚柔组合桨浸出软锰矿强化作用分析

①不同方式下软锰矿浸出对比

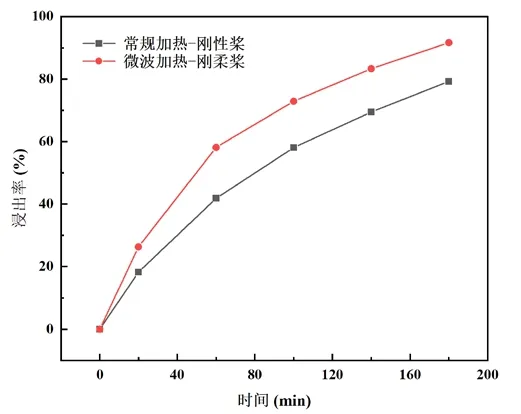

在反应温度90℃,硫酸浓度1.5mol/L、黄铁矿与软锰矿质量比0.2、液固比10、微波功率550W、搅拌速率250r/min条件下反应180min,实验考察了微波-刚柔组合桨和常规-刚性桨强化软锰矿浸出过程中浸出率与时间的关系,如图7所示。

图7 不同浸出方式对锰浸出率的影响

由图7可知,相同条件下,采用微波-刚柔组合桨强化软锰矿浸出比常规-刚性桨强化软锰矿浸出的浸出率提高12.39%;同时,在相同浸出率下(约58%左右),微波-刚柔组合桨强化浸出所需时间比常规-刚性桨浸出少40min。充分体现出微波-刚柔组合桨的强化作用,即该工艺可以有效缩短反应时间,提高浸出率。

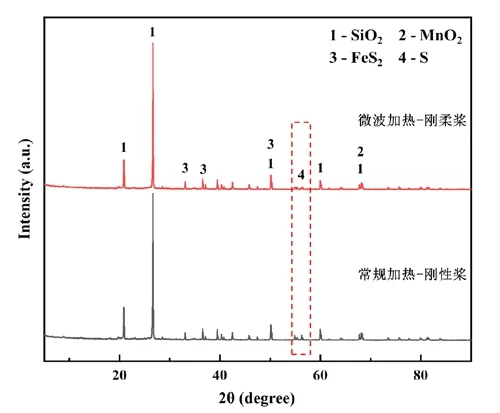

②不同浸出渣的物相分析

对两种浸出方式下的浸出渣进行XRD分析,如图8所示。由图8可知,常规-刚性桨的浸出渣有单质硫生成,而微波-刚柔组合桨的浸出渣未明显分析出单质硫。说明在一定程度上微波加热可以有效减少硫单质的生成,可能是黄铁矿产生的单质硫在微波的作用下被氧化为可溶性的硫氧化合物;同时,刚柔组合桨可以有效强化反应容器内混合行为,使得浸出体系中矿粉与硫酸溶液的接触更加充分,进一步提高锰的浸出效率。

图8 不同浸出渣的XRD分析

3.结论

(1)研究微波-刚柔组合桨强化软锰矿浸出实验,确实浸出的较佳工艺条件为:反应温度90℃,硫酸浓度1.5mol/L、黄铁矿与软锰矿质量比0.2、液固比10、微波功率550W、搅拌速率250r/min条件下反应180min,浸出率可达到91.64%。与常规-刚性桨条件下相比(79.25%),锰浸出率提高12.39%。

(2)浸出渣物相分析表明:微波-刚柔组合桨体系可有效减少单质硫的生成,提高发反应效率。

——黄铁矿