单行侧挂式莴笋收获机设计与试验

史志明 孙聪 雷凤芸 陈贤 曹亮 郑述东

摘要:为解决莴笋收获采用人工作业,劳动强度大、劳动效率低等问题,根据前期试验设计一款单行侧挂式莴笋收获机。简述莴笋收获机的整机结构、工作原理以及动力配套选型,进行各零部件的结构设计与理论分析。以莴笋收获机前进速度、刀片转速以及刀片夹角为试验因素,开展莴笋收获质量影响因素正交试验,得出影响莴笋收获损失率、损伤率和折断率的主次排序为切割转速、前进速度和切割夹角,莴笋收获机运行最优参数组合为前进速度0.25m/s,切割转速360r/min,切割夹角6°,在此条件下,莴笋收获的损失率、损伤率和折断率均≤5%,整机性能指标满足机械作业质量要求。

关键词:莴笋收获机;电动;单行;切割装置;输送装置;正交试验

中图分类号:S23

文献标识码:A

文章编号:20955553 (2023) 070026

07

Design and experiment of single row side-hanging lettuce harvester

Shi Zhiming, Sun Cong, Lei Fengyun, Chen Xian, Cao Liang, Zheng Shudong

(Chengdu Academy of Agriculture and Forestry Sciences, Chengdu, 611130, China)

Abstract: In order to solve the problems of high labor intensity and low labor efficiency in the manual harvesting of asparagus lettuce, the research group designed a single-row side-hanging lettuce harvester based on preliminary experiments. The article briefly describes the structure, working principle, and power selection of the lettuce harvester, as well as the structural design and theoretical analysis of each component. Taking the forward speed, blade rotation speed, and blade angle of lettuce harvester as the experiment factors, the orthogonal experiments were carried out to study the factors affecting the harvest quality of lettuce. The primary and secondary factors affecting the harvest loss rate, damage rate, and breaking rate of lettuce were determined as cutting speed, forward speed, and cutting angle. The optimal combination of parameters for the operation of the lettuce harvester was determined as a forward speed of 0.25m/s, a cutting speed of 360r/min, and a cutting angle of 6°. Under these conditions, the harvest loss rate, damage rate, and breakage rate of lettuce harvesting were less than or equal to 5%, meeting the requirements of mechanical operation quality.

Keywords: lettuce harvester; electric; single line; cutting device; conveying equipment; orthogonal experiment

0 引言

萵笋(Lactuca sativa var. angustata)为菊科莴苣属一年生或二年生草本植物[1],主要食用肉质嫩茎。其在四川栽培面积约88khm2,是四川省主要蔬菜作物之一,目前均采用人工收获,劳动强度大、劳动效率低、劳务成本高。莴笋批发价格受市场影响波动较大,价格低时甚至低于人工收获的劳务费,而目前缺少适用于地上肉质茎类蔬菜收获的机械,许多规模化种植业主只能将莴笋打碎在田里,造成资源的浪费。因此,为降低莴笋收获成本,提高劳动效率,急需进行莴笋收获机的研制工作。

国内大多数蔬菜收获机械的研究尚处于起步阶段,除鸡毛菜、菜心等绿叶蔬菜以及马铃薯、胡萝卜等块茎、块根类蔬菜有收获机型外[23],大多数蔬菜机械化收获尚处于研究阶段,如白菜、番茄等蔬菜[47],莴笋等肉质茎类蔬菜机械化收获技术的研究未见报道,存在着技术空白。而国外收获机械研制成熟并实际应用的主要是根菜类蔬菜收获机械[89]和叶类蔬菜收获机械[1011],果菜类蔬菜收获机械还处于研制阶段[12],同样未见莴笋等肉质茎类蔬菜收获机械的相关报道。因此,本文简述了单行侧挂式莴笋收获机整机结构和工作原理,对动力配套进行了选型,并进行了各零部件的结构设计与理论分析,同时进行了田间验证。

1 整机结构与工作原理

1.1 整机结构

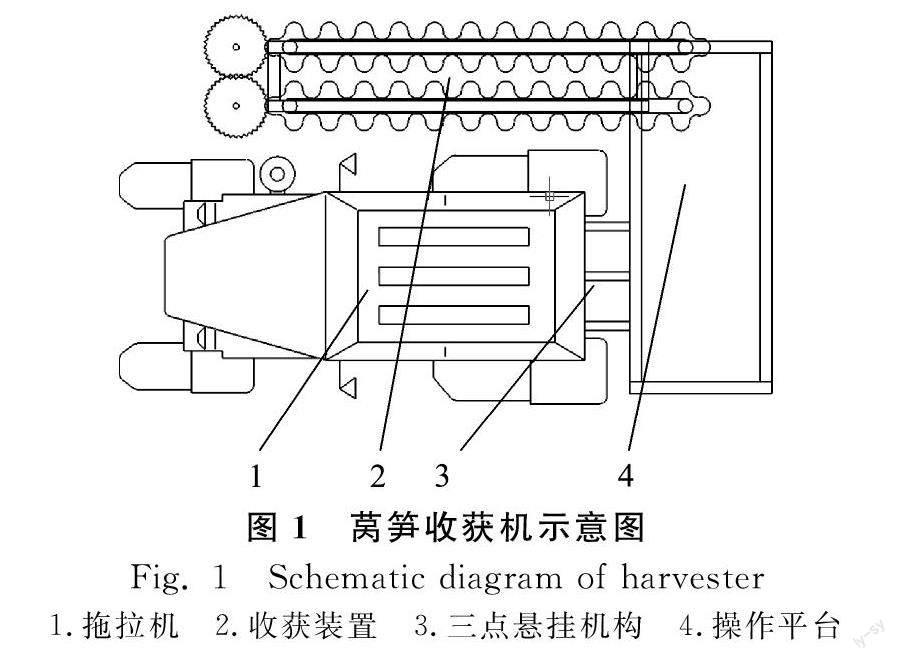

综合考虑整机使用性能和经济成本等因素,采用拖拉机作为莴笋收获机的牵引动力。根据匹配的拖拉机外形尺寸,设计莴笋收获机外形尺寸为2000mm×1500mm×800mm。莴笋收获机主要由收获装置和操作平台两大部分组成,如图1所示。

操作平台与拖拉机三点悬挂连接,利用拖拉机液压升降系统上下调整位置适应作业需求。收获装置设计在拖拉机右侧,由切割机构、输送机构、拨苗扶正机构和支撑调节机构组成,上面通过铰链与操作平台连接,下面通过推杆进行支撑和调节。收获装置为侧向半悬挂式,采用电机作为动力驱动切割机构和输送机构,实现莴笋的对准扶正、切割和输送功能。单行侧挂式莴笋收获机的总体结构如图2所示。

1.2 工作原理

莴笋收获机采用拖拉机半悬挂式牵引前进,工作时,驾驶员操作拖拉机向前行驶,电动控制调整收获割台对准莴笋,贴近厢面以设定的角度插入莴笋下部。莴笋沿拨苗器进入扶正机构以一定角度固定,然后通过双圆盘切割刀具切割完成后,在软输送带的扶持和输送力作用之下,沿输送托板输送到机器后方操作平台,由人工整理并装箱完成操作。

1.3 动力配套选型

成都平原和浅丘地区,这些田块一般都存在地势不平、土质黏湿等不利因素,环境恶劣、工況复杂、阻力较大,很多地方具有一定的坡度,要求动力的爬坡能力强、附着力高、通过性能好、操作轻便省力。为实现莴笋收获机在田间顺利作业,选择DF604-15F型拖拉机作为动力,该机外形与一般小四轮接近,但采用四轮驱动技术,动力达44.1kW,接近一般小四轮的2倍。具体参数见表1所示。

2 关键部件设计

2.1 切割装置设计

2.1.1 切割刀具设计

切割刀具作为收获机械的主要工作部件,用于切断贴近厢面的莴笋茎根部。切割刀具需要满足硬度、弹性、耐磨和耐腐蚀等基本特性,同时也需要满足机械结构参数方面的要求,才能实现切割阻力小、割茬整齐、断面平滑等切割效果[13]。

目前我国农业收获机械常用的切割方式主要采用往复式、圆盘回转式以及循环式三种,三种刀具性能对比如表2所示。

往复式和圆盘回转式刀具技术相对成熟使用较广,循环式切割刀使用较少。切割器安装在输送机构的起始位置,课题组通过前期对莴笋几何尺寸和力学特性的研究得出莴笋茎的平均直径为4.25cm,平均切割力为236.9N,往返式切割器适用于切割细茎作物不适用粗茎作物,所以选用圆形切割锯。

为确保圆盘切割能满足切割要求,且结构设计简单可靠,选用两个带锯齿结构的圆盘锯相对旋转切割,如图3所示。

带锯齿的圆盘锯需要把莴笋沿下部根茎完全切断,所以两个圆盘锯之间要有重叠区域。如果重叠部分太小,在田间恶劣工况下容易随支架扭曲出现间隙或者上下错位。如果重叠部分太大,会导致切割力降低,出现切割莴笋断面不整齐甚至切割不断的现象。根据双侧软输送结构之间的间距,以及切割刀的规格型号,经过项目组的对比试验,选择切割刀直径25cm,重叠2cm最优。

在实际的莴笋收获过程中,需要圆盘锯垂直或者接近垂直的角度切割莴笋,切割刀片与输送带需要有一定的夹角,确保刀片与莴笋接近垂直,与厢面接近平行。

2.1.2 电机选型

莴笋切割所需的功率Pq(kW)包括两部分:切割蔬菜损耗的功率Pg(kW)和空转损耗的功率Pk(kW)。参照设计手册空转损耗功率取0.15kW保证安全系数[14]。

Pg=VxBW01 000

(1)

式中:

Vx——收获机行走速度,m/s;

B——收获机割幅,m;

W0——

切割比功,切割单位面积蔬菜所作的功,J/m2。

按照收获机设计要求,行走速度为0.15~1.5m/s,Vx取最高值为1.5;收获行数为1行,根据切割莴笋的直径可取B值为0.1;蔬菜切割时切割比功为200~300J/m2,W0取最高值300[1516]。

代入可得Pg=0.045kW,Pq=0.195kW。

为满足实际切割需求,以及考虑功率消耗,选用Z55BL300型电机,共2个电机并配置减速器,对称布置。

2.2 输送机构设计

2.2.1 输送机构方案

切割后的莴笋需要通过输送机构有序输送至操作台进行下一步处理,新鲜的莴笋茎叶脆嫩,要求输送时尽量不对莴笋产生损伤,输送机构设计不能采用硬质机构强行夹持或拖动传输[17]。莴笋植株呈细长状,为实现有序输送,该设计采用绿色PVC软输送带,以两侧半圆弧波浪状对称结构方式,每侧输送动力单独采用电机驱动,两侧相对旋转,既能轻轻扶持莴笋正立不到,又有推拉力促使莴笋朝操作平台上移,且对莴笋叶的损伤很小,如图4所示。

按照实际生产要求,为避免输送过程中发生堵塞现象,输送速度需要略大于拖拉机前进速度。但输送速度也不能太快,太快容易造成输送过程中莴笋的损伤[18]。根据总体设计要求,以及田间操作的实际需求,输送速度需要在0.1~0.8m/s范围内可调,实际作业时根据收获速度选定适合的输送速度。

2.2.2 输送装置参数确定

根据课题组前期试验测得莴笋直径集中在4.0~4.5cm,考虑到莴笋叶柄厚度,设计半圆弧的直径为6cm,两侧软连接圆弧间距6cm,对莴笋既能扶持又具有一定间隙。

成熟莴笋一般高度在50cm左右,且上细下粗重心位置偏下,为防止莴笋在输送过程中倒伏,输送带夹持部分应在莴笋重心以上,结合一般方管型材的尺寸,设计PVC软输送的高度为16cm,分别选择由两根4cm×8cm方管型材拼焊接而成,在下方10cm处布置莴笋输送托板,用于承担莴笋向上输送过程中的重力,并降低莴笋重心确保莴笋输送时不倒伏。

结合DF604-15型拖拉机外形尺寸,在整机布置输送倾斜角度的基础上,为确保驾驶人员在操作过程中能看到拨苗器对准莴笋的接触,设计软输送结构的总长度为1 500cm。

2.2.3 输送装置倾斜角度确定

由于地面和操作台有高度差,输送过程是输送带夹持着莴笋向后斜上方运动,莴笋受到输送力、重力作用,如图5所示。G为莴笋所受的重力,P为输送带对莴笋的输送力,F为输送机构对莴笋斜上方的支撑力,θ为输送带倾斜角度,按照受力分析得出G=Psinθ,G=Fcosθ。在输送过程中,输送带的倾斜角度θ对输送力P和支撑力F均有影响,从而对莴笋的输送有影响。倾斜角θ过大,莴笋在输送过程中易发生倾倒滑落现象,倾斜角θ过小,那么输送长度就会加长不便于收获的操作,也无法给操作台预留一定的高度。根据DF604-15型拖拉机身的外形尺寸和整体设计要求,确定额定状态下输送带倾斜角度θ为20°。

2.2.4 电机选型

输送机械所需功率Pd(kW)可按照式(2)计算[19]。

Pd=mg(Lf+H)×10-3

(2)

式中:

m——每秒输送带运送质量,kg;

g——重力加速度,m/s2;

L——输送带水平投影距离,m;

H——输送带垂直高度,m;

f ——運动阻力系数。

按照设计要求,工作时输送带同时最多输送6株莴笋共计3kg,输送带自身质量7kg,则m为10kg;重力加速度g为9.8m/s2;输送带水平投影距离L根据整机设计布置要求取值为1.2m;输送带垂直高度根据整机设计布置要求取值为0.5m;运动阻力系数按照一般要求取值为2.25[20]。

代入式(2)可得Pd=mg(Lf+H)×10-3=10×9.8×(1.2×2.25+0.5)×10-3=0.3136kW。

电机为输送装置提供动力,为满足使用要求,考虑功率消耗,选用Z55BLD500型电机,共2个电机并配置减速器,对称布置。

2.3 拨苗扶正器设计

机械化收获要求成熟后的莴笋尽量在一条直线上且大小方向一致,但莴笋在栽种时就不能保证在一条绝对的直线上,另外生长过程中受温光水气肥的影响,生长方向和株型会有一定的差异,所以必须在收割刀片前安装拨苗器。拨苗器两侧对称分布,根据莴笋栽种行距确定前点间距为35cm,为满足在实际收获过程中不同株型和行距等工况的需求,设计为内侧固定,外侧可以稍作调整。拨苗器设计在割刀前25cm,提前将莴笋归拢扶正,方便刀片切割。其结构如图6所示。

2.4 调节支撑杆机构设计

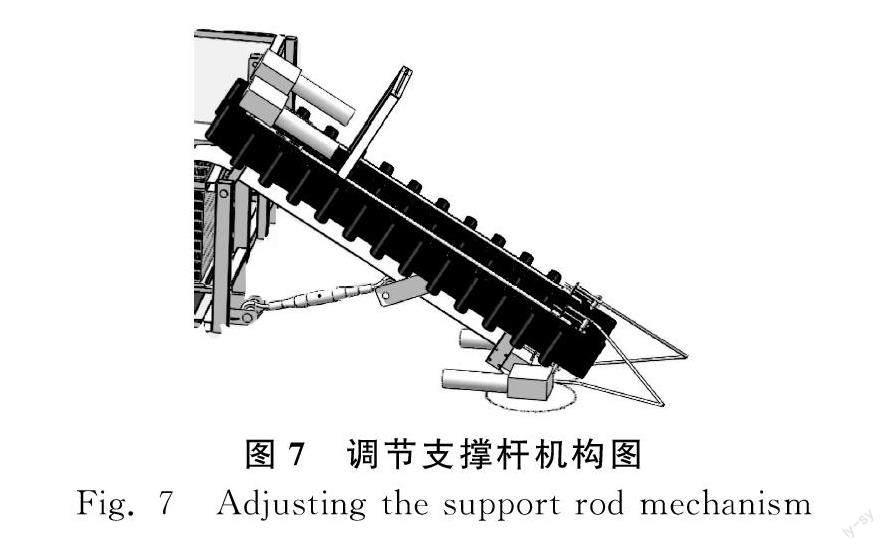

在收获过程中,根据田块和莴笋的实际情况需要调整切割高度,设计莴笋的输送结构与操作平台通过铰链连接,同时双向调节支撑杆(图7)进行限位支撑,支撑杆双向调节范围为±10cm,既可以单独微调输送机构和切割刀片的夹角和切割刀片高度,也可以配合拖拉机悬挂机构的升降调整夹角和高度。

3 收获性能试验与结果分析

3.1 试验条件

试验在彭州市濛阳镇白土河村实施,选用“竹筒青”品种的莴笋为试验样本,株距为35cm,行距为35cm。

3.2 试验设计

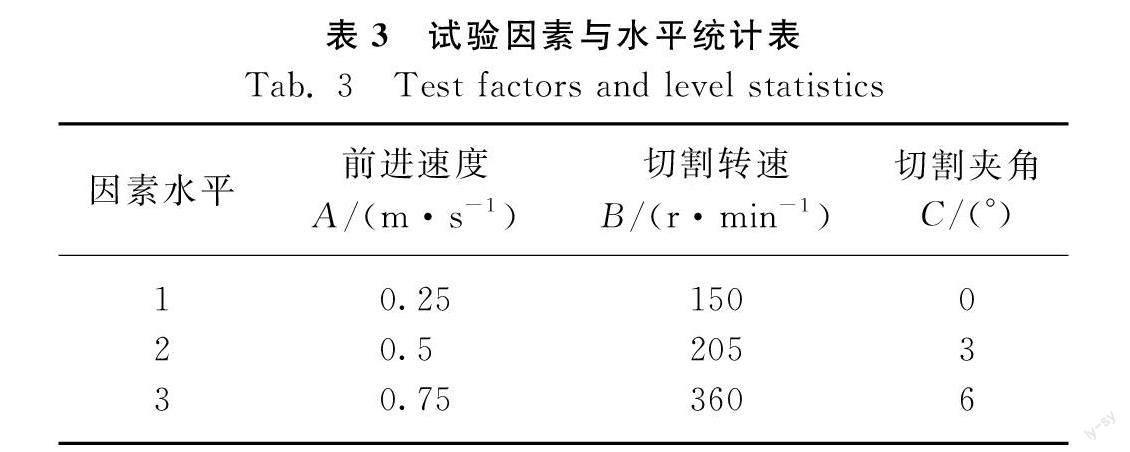

莴笋收获机的前进速度直接影响收获损失率,刀片转速、刀片夹角是影响收获损伤率与收获折断率的主要因数。为寻求莴笋收获作业过程的最优参数,对莴笋收获机开展三因素三水平的正交试验,如表3所示,每个组合因素选择收获20株莴笋进行收获损失率、损伤率、折断率等数据测定。

3.3 测定项目及方法

本试验选取收获损失率、收获损伤率以及收获折断率为试验指标。在土壤含水率适宜,莴笋长势正常、垄距和行距一致的条件下,参照NY/T 1412—2007《甜菜收获机械作业质量》损失率≤5.0%,损伤率≤5.0%,折断率≤5.0%,即满足作业质量要求。

S=M1/M×100%

(3)

K=M2/M×100%

(4)

L=M3/M×100%

(5)

式中:

M——一次收割试验总株数;

M1——一次收割试验损失株数;

M2——一次收割试验损伤株数;

M3——一次收割试验折断株数;

S——损失率,%;

K——损伤率,%;

L——折断率,%。

莴笋机械化收获过程中,收获后未被机械切割或被切割后未收获输送,仍留在田间,即为损失;莴笋机械化收获后,造成莴笋茎秆和内部嫩叶有明显的裂痕、擦削伤痕、穿孔或叶被折断,即为损伤;莴笋机械化收获后,距离地大于1/3以上茎秆被切割断,即为折断。

3.4 试验结果与分析

为便于分析,将损失率、损伤率、折断率相加为不合格率进行统计,如表4所示。第2组、第3组、第5组、第6组试验符合损失率、损伤率和折断率每项都≤5.0%,满足作业质量要求。其中以第3组试验作业质量最佳。

当前进速度一定时,不合格率随切割速度和切割夹角的减小而增大;当切割速度一定时,不合格率随前进速度的增大而增大,随切割夹角的减小而增大;当切割夹角一定时,不合格率随前进速度的增大而增大,随切割速度的减小而增大。

按照正交试验分析方法:K1/3为A、B、C三因素第1水平所在试验对应的不合格率之和的平均数,K2/3为A、B、C三因素第2水平所在试验对应的不合格率之和的平均数,K3/3为A、B、C三因素第3水平所在试验对应的不合格率之和的平均数。

由极差可知,B>A>C,对不合格率影响因素的排序为切割转速>前进速度>切割夹角。由于在实际作业过程中,需要获得最小不合格率,则K值数据越小越匹配,即A1最小取第一水平,B3最小取第三水平,C3最小取第三水平,A1B3C3组合最优。所以在收获过程中,要获取莴笋的收获损失率、损伤率和折断率最低的组合为前进速度0.25m/s,切割转速360r/min,切割夹角6°。

3.5 田间验证

为进一步检验优选方案的作业效果,再次进行田间验证试验,采取A1B3C3组合,即前进速度0.25m/s、切割转速360r/min、切割夹角6°进行田间试验,试验机械化收获莴笋,试验3次,每次20株,统计其莴笋损失率、损伤率和折断率。试验结果:第一次无损失和折断,损伤率5%,则不合格率为5%;第二次无损失、损伤和折断,则不合格率为0;第三次无损失和损伤,折断率为5%,则不合格率为5%。

由试验结果可知,采取前进速度0.25m/s,切割转速360r/min,切割夹角6°的组合,收获的莴笋损失率、损伤率、折断率均≤5%,满足蔬菜机械化收获作业质量标准,理论分析与田间实践验证符合。

4 结论

1) 本文设计一款单行侧挂式莴笋收获机,通过三点装置悬挂在拖拉机上,收获装置在拖拉机右侧,由输送机构、切割机构、拨苗扶正机构和支撑机构组成,实现莴笋的对准扶正、切割和输送功能,采用电机作为动力驱动一次性完成莴笋的切割和输送,单行收获,工作性能稳定。

2) 以莴笋收获机前进速度(0.25m/s、0.5m/s、0.75m/s)、刀片转速(150r/min、205r/min、360r/min)以及刀片夹角(0°、3°、6°)为试验因素,开展莴笋收获质量影响的三因素三水平正交试验。最终得出对莴笋收获不合格率影响因素的排序为切割转速>前进速度>切割夹角。莴笋收获机最优参数为前进速度0.25m/s,切割转速360r/min,切割夹角6°的组合,在此参数条件下,其收获损失率、损伤率以及折断率均≤5%,通过田间验证,理论分析与田间实践验证符合,满足蔬菜机械收获作业质量要求。

参 考 文 献

[1] 袁庆军, 杨昌煦. 四川莴苣属及近缘属10种植物的核型研究[J]. 西南大学学报(自然科学版), 2002, 24(1): 30-33.

Yuan Qingjun, Yang Changxu. Karyotypes of 10 species of Lactuca and its allied genera in Sichuan [J]. Journal of Southwest University (Natural Science Edition), 2002, 24(1): 30-33.

[2] 张兆国, 李彦彬, 王海翼, 等. 马铃薯机械化收获关键技术与装备研究进展[J]. 云南农业大学学报(自然科学), 2021, 36(6): 1092-1103.

Zhang Zhaoguo, Li Yanbin, Wang Haiyi, et al. Research progress on key technology and equipment of potato mechanized harvest [J]. Journal of Yunnan Agricultural University (Natural Science), 2021, 36(6): 1092-1103.

[3] 龙思放, 刘月广, 马斯, 等. 山药机械化收获技术及其发展[J]. 农机使用与维修, 2020(3): 4.

[4] 曹立文, 赵统森. 白菜收获机设计[J]. 黑龙江大学工程学报, 2019, 10(4): 85-89, 96.

Cao Liwen, Zhao Tongsen. Design of Chinese cabbage harvester [J]. Journal of Engineering of Heilongjiang University, 2019, 10(4): 85-89, 96.

[5] 張健飞, 肖宏儒, 曹光乔, 等. 甘蓝收获机割台设计与试验[J]. 中国农机化学报, 2020, 41(11): 39-44.

Zhang Jianfei, Xiao Hongru, Cao Guangqiao, et al. Design and experiment of cutting table of cabbage harvest machine [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(11): 39-44.

[6] Gao J, Zhang F, Zhang J, et al. Development and evaluation of a pneumatic finger-like end-effector for cherry tomato harvesting robot in greenhouse [J]. Computers and Electronics in Agriculture, 2022, 197: 106879.

[7] Ma Y, Chen D, Zhang M, et al. Research on hand-held dual motor driven harvester for tree fruit [J]. IFAC-Papers OnLine, 2018, 51(17): 268-273.

[8] Schneider F, Part F, Gbel C, et al. A methodological approach for the on-site quantification of food losses in primary production: Austrian and German case studies using the example of potato harvest [J]. Waste Management, 2019, 86: 106-113.

[9] Awuah E, Zhou J, Liang Z, et al. Parametric analysis and numerical optimisation of Jerusalem artichoke vibrating digging shovel using discrete element method [J]. Soil and Tillage Research, 2022, 219: 105344.

[10] Mitsuhashi T, Chida Y, Tanemura M. Autonomous travel of lettuce harvester using model predictive control [J]. IFAC-Papers OnLine, 2019, 52(30): 155-160.

[11] Takayama N, Yamaguchi T, Fujisawa A, et al. Improved path planning of the blade for an automatic spinach harvester [J]. IFAC-Papers OnLine, 2020, 53(2): 15816-15823.

[12] Yamamoto S, Hayashi S, Saito S, et al. Development of robotic strawberry harvester to approach target fruit from hanging bench side [J]. IFAC Proceedings Volumes, 2010, 43(26): 95-100.

[13] 湯沛, 李新, 王佩犇, 等. 电动蔬菜收获机动力系统设计[J]. 中国农机化学报, 2019, 40(1): 72-76.

Tang Pei, Li Xin, Wang Peiben, et al. Design of electric vegetable harvesting maneuver system [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(1): 72-76.

[14] 徐秀英. 小型牧草收获机械的设计[D]. 南京: 南京农业大学, 2004.

Xu Xiuying. Design of mini-type herbage harvester [D]. Nanjing: Nanjing Agricultural University, 2004.

[15] 赵春花. 手扶式山地牧草收割机研制[D]. 兰州: 甘肃农业大学, 2004.

Zhao Chunhua. The study and experiment of a small walking reaper of mountainous region [D]. Lanzhou: Gansu Agricultural University, 2004.

[16] 胡岩, 武建文, 李德成. 小型电动机现代实用设计技术[M]. 北京: 机械工业出版社, 2007.

[17] 章永年, 施应炎, 汪小旵, 等. 茎叶类蔬菜有序收获机柔性夹持输送机构设计[J]. 中国农机化学报, 2016, 37(9): 48-51.

Zhang Yongnian, Shi Yingyan, Wang Xiaochan, et al. Design on flexible clamping-conveying mechanism of orderly harvester for stems-leafy vegetables [J]. Journal of Chinese Agricultural Mechanization, 2016, 37(9): 48-51.

[18] 刘东. 鸡毛菜有序收获机关键部件的优化设计与试验研究[D]. 北京: 中国农业科学院, 2019.

Liu Dong. Optimization design and experimental study on key components of orderly harvester of Chinese little greens [D]. Beijing: Chinese Academy of Agricultural Sciences, 2019.

[19] 中国农业机械化科学研究院. 农业机械设计手册(下册)[M]. 北京: 中国农业科学技术出版社, 2007.

[20] 许勇强. 小型电动叶菜类蔬菜收获机设计[D]. 南京: 南京农业大学, 2017.

Xu Yongqiang. Design of a small electric leaf vegetables harvester [D]. Nanjing: Nanjing Agricultural University, 2017.