基于环锭纺的纺纱新技术研究

惠永久,王楷艳,王 远

(苏州中纺联检验技术服务有限公司,江苏 苏州 215000)

纺纱处在纺织产业链中的前端,直接影响到后续产品的加工,纺纱质量的好坏对于后续纺织品的生产有着非常大的影响,可以说纺纱在整个纺织产业链中占有非常重要的地位。当前在纺织领域应用的纺纱技术通常可以分为环锭纺纱技术以及新型纺纱技术这两类,环锭纺纱技术主要包括基于环锭纺改进的紧密纺、赛络纺、赛罗菲尔纺、缆型纺以及嵌入式复合纺等新技术[1];常见的新型纺纱技术主要包括静电纺、转杯纺、自捻纺、离心纺和漏斗纺等[2]。新型纺纱技术的纺纱工序较短、生产效率较高、品种的适应性也较好,且纺纱所需人工少,具有一定的优势,因此近几年新型纺纱技术得到了较为快速的进步,但这些新型纺纱技术生产的纱线在结构和性能方面都不如环锭纺纱,因此目前依然很难完全替代环锭纺[3]。

1 传统环锭纺纱技术

环锭纺纱是一种采用非自由端且以真捻形式纺纱的技术,已广泛用于各种纤维的加工和生产。环锭纺纱的核心机构就是加捻卷绕机构,主要由锭子、钢领以及钢丝圈等组成,纺纱流程为粗纱经过罗拉牵伸后依次穿过导纱钩以及钢丝圈,最后绕到锭子外面的筒管上,锭子带着外面套着的筒管以较高的速度回转,此时筒管上的纱会带动钢丝圈沿着钢领边缘回转,钢丝圈每沿着钢领转一周,钢丝圈与罗拉间的纱线就增加一个捻回,同时钢丝圈由于摩擦阻力的作用导致其转速相较于锭子要低,因此同时完成了卷绕。

2 新型环锭纺纱技术

近年来环锭纺纱通过一系列技术创新以及改进,出现了许多基于环锭纺的纺纱新技术如紧密纺技术、赛络纺技术、赛罗菲尔纺技术、缆型纺技术、嵌入式复合纺纱技术等,这些技术在优质高产、减少用工以及减低劳动强度上有一定程度的改善。

2.1 紧密纺

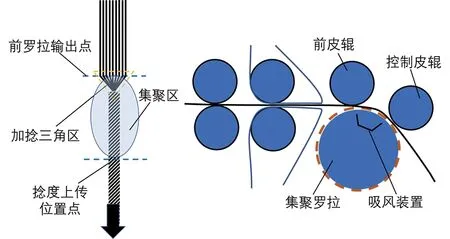

紧密纺纱也被称为集聚纺纱,是一种基于新型环锭细纱机而进行改进的新型纺纱技术。紧密纺纱技术通过在牵伸和加捻区之间增加了一个吸风装置,这个纤维聚集区极大地消除了加捻点与前罗拉之间的加捻三角区(如图1所示)[4]。纤维须条通过纤维聚集区,聚集区处的吸风产生的气流使须条收缩和聚集,最后须条从扁平状逐步转变为圆柱状,须条的前端纤维捻入纱线内。该纺纱技术生产的纱线十分紧密,而且所生产的纱线毛羽少,表面光洁。

图1 紧密纺纱技术纺纱原理图

紧密纺的核心是使纱线中的纤维保持平行和聚集,纤维的聚集和平行是预判定纺纱质量好坏的重要标准。紧密纺的优点主要表现在提高了纱线强力;降低了3 mm以上的有害毛羽;改善纱线条干;改善纱疵,减少断头;可用较便宜的原料;减少了纤维的损失。但是紧密纺纱技术也存在一定的缺陷,该技术用到的改造设备造价较高,增加了纺纱厂的资金投入,而且紧密纺技术生产的纱线在毛羽指标上虽然有较大改善,但是纱线其他指标,如纱线的条干和粗细节等,仍然存在较大问题。

2.2 赛络纺

赛络纺因其纺纱的方式由两根粗纱并捻也可被称为并捻纺或A/B纱。赛络纺纱技术是基于细纱机改进的一项技术。纺纱时两根粗纱从罗拉处喂入,两者喂入时需要维持在一定距离且平行,然后分别对两根粗纱进行牵伸,各自形成三角区,最后汇集到一块加捻成纱线(如图2所示)。这种纺纱方法特殊的结构以及捻回传递的共同作用,使得两根粗纱在捻合前各自已有少量的捻回,当两根粗纱捻合成纱线后,形成的纱线具有股线的特点。

图2 赛洛纺纱技术纺纱原理图

赛络纺纱技术主要用于纯纺或混纺,常被用于羊毛和腈纶等的加工,也可将其应用于棉纺细纱机上,该技术生产的纱线通常耐磨性和抗起毛起球性能较好且透气性能优异,因此通常采用此技术生产的纱线作为牛仔布以及平布的原料。赛络纺纱技术的优势在于成纱的毛羽少、手感柔软、断裂强度以及断裂伸长率高、耐磨性能好且织物透气性好,相较于传统的环锭纺技术生产的纱线,赛络纺技术生产的纱线粗、细节明显较少,同时该技术在纺纱时很大程度减少了车间内飞花产生。赛络纺纱技术同样存在一定的缺点,如并合前由于粗纱太细,可能会导致粗纱被意外牵伸,进而可能导致细节和断头,细节会影响纱线的质量,断头率增加会影响生产效率。

2.3 赛络菲尔纺

赛络菲尔纺纱技术同样也是粗纱喂入,然后再引入一根长丝,使长丝与喂入的粗纱在前罗拉握持点间形成三角区,然后一起加捻得到成纱,其中需要注意的是粗纱需牵伸,长丝不参与牵伸,只需要将其从罗拉口处喂入,如图3所示[5]。

图3 赛洛菲尔纺纱技术纺纱原理图

赛络纺纱技术是两根粗纱须条加捻成细纱,两个须条的特性如质量、模量等都相同,但在赛络菲尔纱技术中用到的是粗纱须条和一根长丝,长丝与须条的各种特性不同,因此加捻过程不稳定也不平衡。采用赛络菲尔纺纱技术纺纱时要注意长丝与粗纱中心之间的间距,在粗纱与长丝间会形成一个加捻三角区,间距的大小对于成纱的质量有很大影响,同时也会影响成纱结构。长丝与粗纱之间的距离越大,加捻三角区浮游纤维就越易被加捻,浮游纤维被加捻到纱线中,纱线的毛羽就得到一定改善;当长丝与粗纱中心的距离重合时纺出的纱为包芯纱,其中芯纱就是长丝,粗纱短纤维包覆在长丝表面。采用赛络菲尔技术生产的成纱具有表面毛羽少;纱线强度和伸长大幅增加,远超过单纱;断头率下降;纱线截面形状接近圆形;织造过程中易产生织疵等特点。

2.4 缆型纺

缆型纺也可称为索罗纺,是在传统环锭纺纱技术上进行改进的一种新技术[6],在环锭纺纱机的前罗拉上额外加入一个沟槽罗拉,粗纱须条经过沟槽罗拉上的小槽被分为3~4根子须条,各子须条分别加捻,最后各加捻后的子须条一起捻合成纱,如图4所示,这种特殊的成纱方式使得通过缆型纺纺出的纱线具有多股纱的特点,且耐磨性能好,成本低。采用该技术纺出的纱线强力高,条干好且毛羽少、强力和耐磨性也都有改善,并且这种纺纱用到的装置比较简单,在原有机器上改进相对容易。但缆型纺对纺纱原材料要求较高,需要纤维长度较长,不适合纺捻度过高的强捻纱。

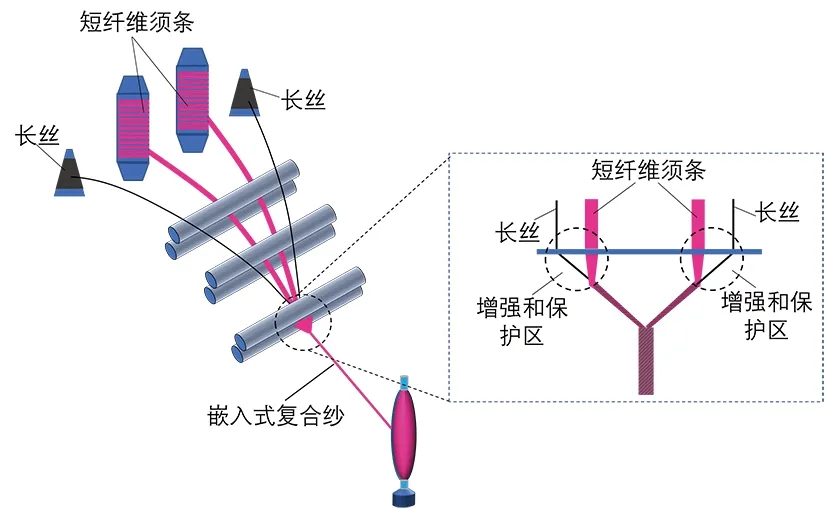

2.5 嵌入式复合纺

嵌入式复合纺纱技术特点可以看成是两个赛络纺纱技术的结合[7],两根粗纱和长丝分别在前钳口处形成加两个加捻三角区,然后汇集到一起再形成第三个加捻三角区(如图5所示)。与原环锭纺纱技术只有一个三角区有极大不同,它可以大幅缩短浮游纤维的握持距离,这种特殊的成纱方式使得纱线具有股线的特点,其中纱线的强力是由包在内部的长丝来提供的,短纤在长丝上固定,该技术的成纱原理与传统环锭纺纱原理不同。采用该技术生产的纱线,其结构紧密且耐磨性能要比传统环锭纺成纱的效果好,毛羽也得到了有效减少。

图5 嵌入式复合纺纱技术纺纱原理图

3 结语

环锭纺纱技术目前仍然是实际生产纱线中采用较多的方法。随着新型环锭纺纱技术的创新与改进,今后的环锭纺纱技术将与各种纺纱技术互补互促长期共存,纱线的各项性能会得到进一步改善,为后续纺织成品的生产提供更多优质的纱线。