低成本制管用钢AL690ZG-1B 的研发与应用

刘伟云 厚健龙 李 堃 焦政华 于 萌 尚立立

(安阳钢铁集团有限责任公司)

0 前言

随着汽车工业的快速发展,对汽车用钢的需求量越来越大,冷硬高强钢产品逐渐得到下游汽车用户的青睐,其不仅能够满足用户对于高强度的要求,而且相比热轧卷板而言,表面质量更好,尺寸精度更高,同时成本较低,价格相对便宜。制管用钢AL690ZG-1B 主要用于生产挂车车厢上的方形管,冷连轧冷硬产品抗拉强度需达到800 MPa以上,断后伸长率大于3%,以满足汽车结构用钢载重量、耐磨性以及成形性能的要求。为此,笔者通过分析制管用钢AL690ZG-1B 的技术要求,采用冶炼、连铸、热连轧、酸洗、五机架冷连轧等生产工序,优化成分体系设计和生产过程控制,用3.5~5.0 mm 的热轧钢卷经冷轧生产,成功开发了1.2~1.5 mm 制管用钢AL690ZG-1B。

1 成分设计

制管用钢AL690ZG-1B 对产品的抗拉强度和延伸率均有较高的要求,在成分设计时考虑了两种成分体系,分别为C、Mn 成分体系和C、Mn+Nb 成分体系。但通过试生产发现,采用C、Mn 成分体系,成本较低,断后延伸率稍高,但产品的抗拉强度稍低;采用C、Mn+Nb 成分体系,产品抗拉强度高,但成本相对较高。综合考虑AL690ZG-1B 的加工应用特性、使用效果以及经济性等因素,最终选择采用C、Mn元素成分体系。同时,要求钢中的P、S、AL 元素尽可能低,避免因这些元素过量,而降低钢卷的焊接和成型性能[1]。AL690ZG-1B 钢的化学成分见表1。

2 性能要求

AL690ZG-1B 冷硬卷的力学性能要求见表2。

表2 AL690ZG-1B 冷硬卷力学性能要求

3 工艺路线

工艺路线:优质铁水-转炉冶炼-LF 精炼-连铸-铸坯加热-粗轧-精轧-层流冷却-卷取-焊接-酸洗-五机架冷连轧-取样-检验-包装-入库。

4 生产工艺

4.1 冶炼工艺

经 150 t 顶底复吹转炉冶炼,要求高炉铁水温度不小于1 250 ℃,铁水脱硫扒渣干净;出钢挡渣采用滑板挡渣,严格控制下渣量。脱氧时要先加强脱氧剂,保证沉淀脱氧完全。合金化选用硅锰铁、硅铁,出钢1/5 开始加入合金,出钢4/5 前加完。精炼炉正常到站温度不小于1 550 ℃,精炼时间大于25 min,白渣保持时间大于15 min,软搅拌时间大于6 min。LF 控制连铸到站参考温度:第一炉1 565~1 585 ℃;连浇炉1 560~1 580 ℃。正常浇注过程中,拉速控制在1.0~1.4 m/min,尽可能确保拉速和结晶器液面稳定。铸坯尺寸为(210~230)mm×(800~1 650)mm×(4 500~11 000)mm。最终成分控制良好,各元素质量分数均控制在设计范围内。

4.2 热轧工艺

4.2.1 加热工艺

铸坯加热温度的高低决定着奥氏体的原始晶粒度和合金元素的固溶程度,并直接影响钢板的最终性能。加热温度过高不但浪费燃料,降低产品表面质量,还会使晶粒异常长大,晶间结合力变差,影响产品的焊接和成型性能;加热温度过低会使钢材的变形抗力增加,在轧制过程中增加能源动力消耗。对于制管用钢AL690ZG-1B,铸坯的加热温度既要保证合金元素的充分固溶,又要能减少能源消耗、降低成本,综合考虑最终确定加热温度为1 190~1 230 ℃,均热温度为1 190~1 220 ℃。

4.2.2 轧制与卷取工艺

为保证制管用钢AL690ZG-1B 在轧后获得符合客户要求的性能指标,首先在热轧过程中就要获得均匀的热轧组织。热轧终轧温度采用高温终轧,高温终轧不仅可以增大相变驱动力,而且可以保证卷板在轧后获得均匀的晶粒,避免产生混晶组织;卷取温度采用低温卷取,轧后采取适当的冷却速度对卷板进行冷却,细化晶粒,保证产品塑韧性的同时使产品具有一定的强度,提高产品的实物力学性能,从而满足用户的制管要求 。

综合考虑上述因素,制管用钢AL690ZG-1B 终轧温度为860~900 ℃,卷取温度为650~670 ℃。

4.3 酸轧工艺

4.3.1 焊接工艺

与其他冷轧产品相比,制管用钢AL690ZG-1B 的碳当量相对较高,会对焊接稳定性造成较大影响,在酸轧机组生产时易在拉矫机和轧机处造成断带,影响生产节奏。因此,在制管用钢AL690ZG-1B 研发初期,首先根据碳当量的计算公式(Cep(%)=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14(%)),计算出该钢种的平均碳当量,约为0.21%,根据焊机操作规范,选择焊接代码为2 号。之后根据焊机模型给出的焊接功率、焊接速度、焊接电流、退火速度等工艺参数,进行多次焊接和杯突试验,最终找出了最佳的焊接参数,具体数据见表3。

表3 焊接工艺参数

采用表3 中的焊接工艺参数对AL690ZG-1B进行焊接,焊缝质量较好,对焊缝处进行杯凸试验检测,没有发现因脆断而产生的裂口,焊缝质量如图1 所示。

图1 AL690ZG-1B 焊缝

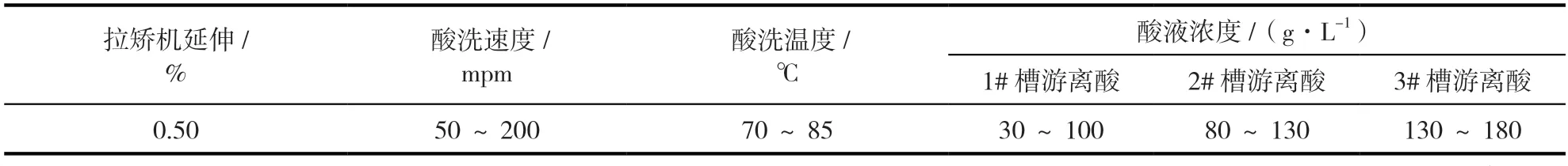

4.3.2 酸洗工艺

带钢的酸洗工艺参数包括酸洗温度、酸洗速度和酸洗浓度。酸轧机组采用浅槽紊流酸洗工艺,能够使酸溶液在高速运行的带钢带动下,在酸洗槽内形成紊流通道加速向带钢氧化铁皮内部渗透,促进带钢表面氧化铁皮的剥落。由于制管用钢AL690ZG-1B 的碳含量为0.14%~0.17%,与低碳钢相比碳含量较高,所以带钢表面氧化铁皮较厚而且分布不均匀。为了保证酸洗带钢的表面质量,通过反复的摸索试验,得出最佳的酸洗工艺参数,带钢酸洗后表面质量良好,符合客户对表面质量的要求。具体的酸洗工艺参数见表4。

表4 AL690ZG-1B 酸洗工艺参数

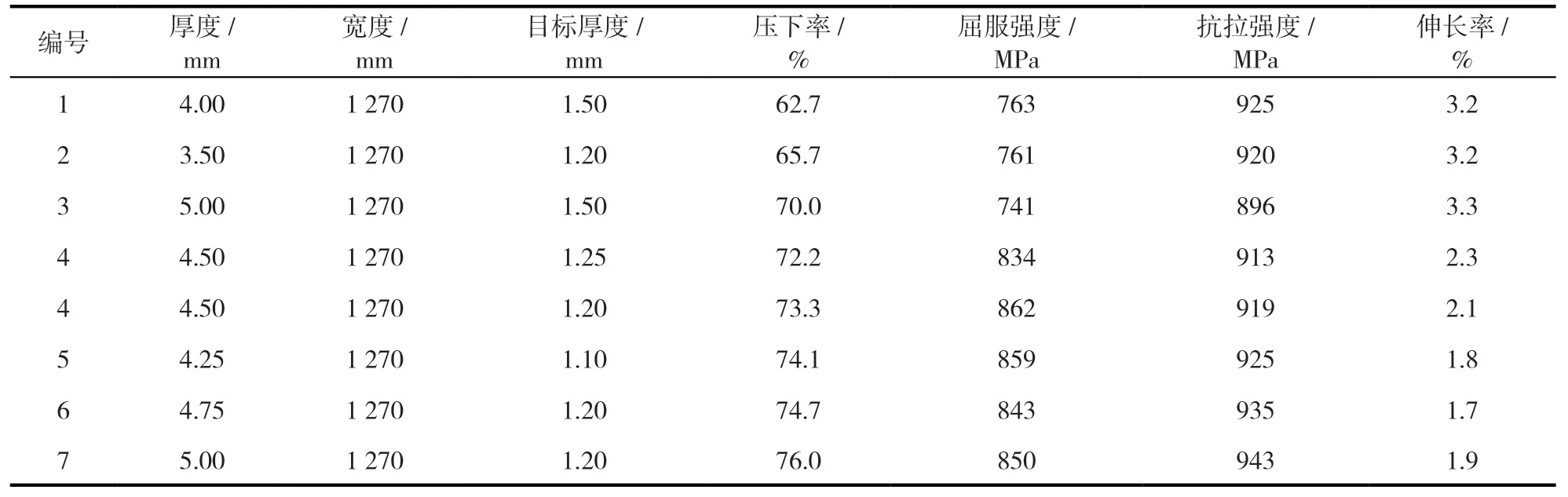

4.3.3 冷连轧工艺

冷轧压下率对冷硬卷的组织性能有很大影响,在其他条件相同的情况下,冷轧压下率是影响冷硬卷性能的主要因素之一[2]。冷轧压下率越大,冷硬卷晶粒破碎的越充分,位错密度增大,形变储能增加[3],钢卷强度越高,延伸率降低。为了满足客户对AL690ZG-1B 冷硬卷性能指标的要求,先进行不同冷轧压下率的所对应的拉伸性能指标分析对比,具体数据见表5。经多次实验得知,冷轧压下率越高,强度越高,但断后伸长率越低。为满足用户技术标准和实际使用要求,最终确定最佳的冷轧压下率为60%~70%。

表5 不同压下率AL690ZG-1B 对应的钢卷性能

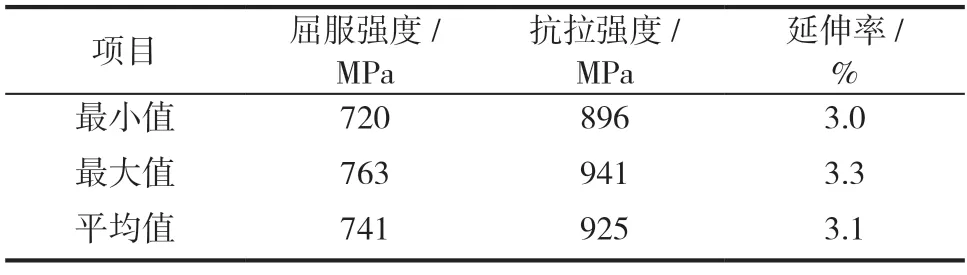

5 产品实物质量

5.1 力学性能

经多次生产实践,制管用钢AL690ZG-1B性能指标控制良好,用户在使用过程中焊接和成型性能良好,满足了制管用钢的技术要求。统计了100 卷制管用钢AL690ZG-1B 的拉伸性能,性能合格率100%,具体的数据见表6。

表6 AL690ZG-1B 成品实际性能

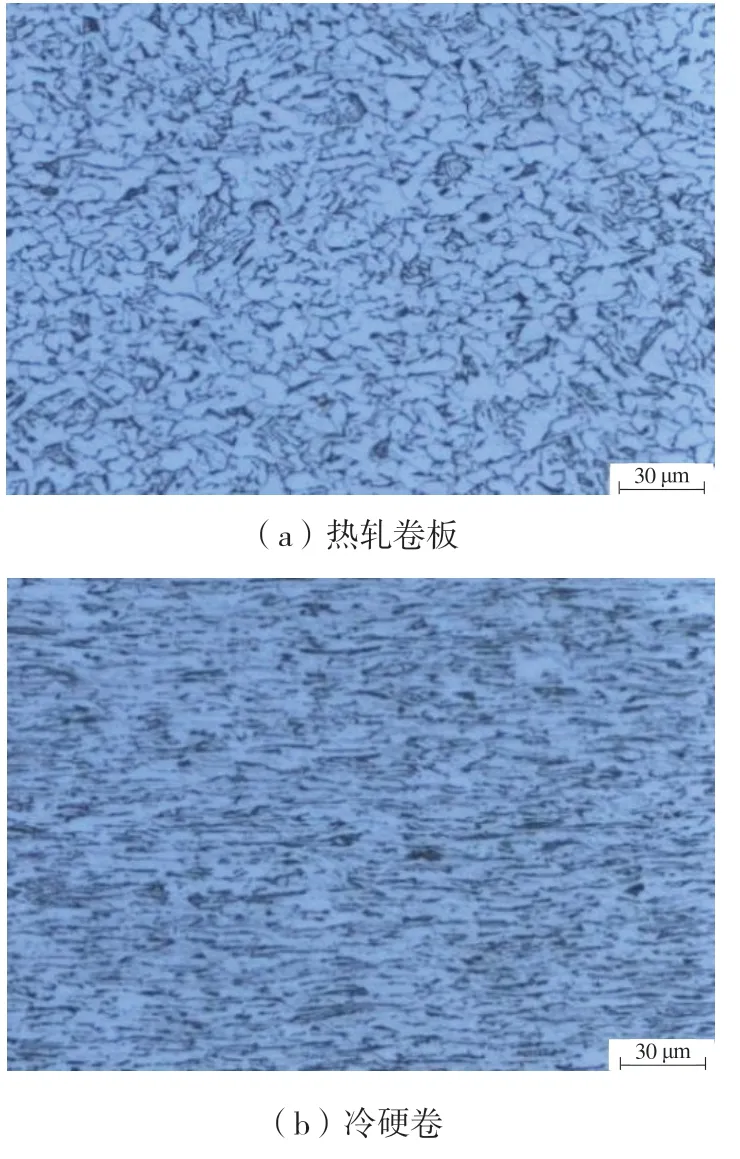

5.2 金相组织

按照设定工艺生产的制管用钢AL690ZG-1B,对其热轧和冷硬组织进行了检测,热轧卷板组织为铁素体+珠光体的组织,晶粒度8 级,冷硬卷组织为纤维状组织。因冷连轧是在带钢在再结晶温度以下进行的轧制,所以晶粒不发生转变,只发生晶粒形状的变化,主要是轧制方向的拉长与晶粒的转动,热轧卷板在冷连轧后的组织都是纤维状组织,与热轧基板组织对应。具体金相组织如图2 所示。

图2 AL690ZG-1B 金相组织

6 结语

(1)制管用钢AL690ZG-1B 主要用于生产挂车车厢上的方形管,在 研发过程中考虑到到成本和产品使用特性,最终采用C+Mn 成分体系。在热轧和冷轧生产过程中采用了合理的工艺参数,其中主要参数为:热轧均热温度1 190~1 220 ℃,终轧温度860~900 ℃,卷取温度650~670 ℃,酸轧压下率60%~70%。(2)制管用钢AL690ZG-1B 化学成分和拉伸性能指标满足用户的使用要求,冷硬卷整体抗拉强度平均值925 MPa,断后延伸率3.2%,生产的汽车用方形管表面质量、拉伸性能及焊接性能良好,满足了客户的使用要求,目前该产品已具备批量生产能力。